SEM/FIB双束系统截面加工:实现离子的成像、注入、刻蚀和沉积

描述

SEM/FIB(Scanning Electron Microscope/Focused Ion beam)双束系统中,FIB是将离子源(大多数FIB采用Ga源,也有Xe、He等离子源)产生的离子束经过离子枪聚焦、加速后作用于样品表面,实现离子的成像、注入、刻蚀和沉积。

截面分析是SEM/FIB(Scanning Electron Microscope/Focused Ion beam)双束系统最常见的应用之一。借助SEM/FIB双束系统,可以精确地在样品特定微区进行截面观测,形成清晰的高分辨图像。这种分析方法对目标位置的定位精度高、制样过程中所产生的应力小,获得的截面具有非常好的完整性,在芯片检测、材料分析等领域具有非常广泛的应用。

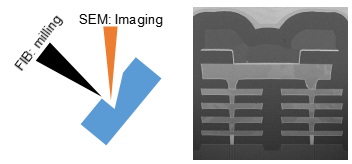

在SEM/FIB双束系统进行截面加工过程中,找到目标位置后,如图1(a)所示,将样品表面倾转至与离子束垂直,利用FIB进行材料去除,实现截面加工;同时利用SEM对FIB所制备出的截面进行成像,获得样品的截面信息。如图1(b)所示为利用SEM/FIB双束系统所制备的芯片seal ring处截面示意图,通过该结果可准确获得芯片的metal层数及各层metal厚度信息。

图1. FIB截面加工

(a. 模型图;b. Seal ring截面示意图)

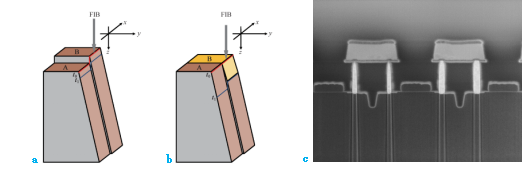

在利用FIB进行截面加工过程中,有一个非常重要的问题就是截面的平整度。当样品表面存在形貌起伏或成分差异时,会很容易导致FIB对不同位置的刻蚀速率不一致(如图2(a)-(b)所示),进而在截面上出现竖直条纹,这即人们常说的窗帘效应。图2(c)中沿着CT延伸方向往下的拉痕即为典型的窗帘效应,该窗帘效应的存在直接影响了截面结果的准确性,会对客户的判断产生误导和干扰。

图2. FIB刻蚀截面的窗帘结构来源

(a. 表面形貌起伏[1];b. 成份差异[1],c. 窗帘效应结果图)

对于样品表面形貌起伏或成分差异造成窗帘效应的问题,有效的解决方法一般是采用更低的束流进行截面精修、在样品表面沉积保护层来平整样品表面、或采用Rocking milling(摇摆切割)实现离子束多角度加工。其中降低离子束流可有效减弱FIB加工的窗帘效应,但是耗时长且无法完全消除;在样品表面沉积保护层既可以保护样品表面,也可以有助于克服表面不平整所引起的窗帘效应(截面加工过程中基本都会做),但是无法消除样品内部成分差异引起的窗帘效应;Rocking milling(摇摆切割)的方式可有效实现在大束流下消除窗帘效应的目的,进而有助于快速获得平整的截面效果。

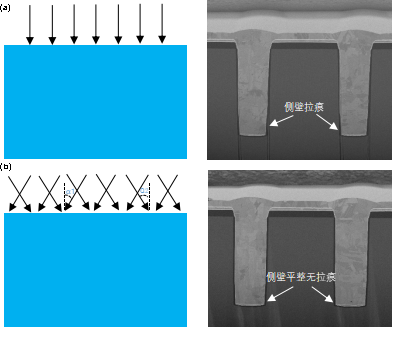

如图3(a)所示,通常在利用FIB进行截面加工过程中,聚焦离子束垂直于样品表面入射,当样品表面存在形貌起伏或者样品内部存在成分差异时,就很容易出现窗帘效应。若在FIB截面加工过程中,实现左右摇摆加工(左右摇摆的角度分别为α1和α2),如图3(b)所示,即可有效消除窗帘效应。

图3. 模型图

(a. FIB常规加工示意图;b. FIB Rocking milling示意图)

季丰电子配备数十台SEM/FIB双束系统,可对任意FIB截面需求实现完全自动或手动摇摆切割,7*24h提供高质量FIB截面分析服务。

审核编辑:彭菁

-

SEM/FIB双束系统及其截面加工技术2025-10-30 210

-

FIB-SEM双束系统的工作原理与应用2025-09-18 619

-

聚焦离子束(FIB)在材料分析的应用2025-08-26 708

-

聚焦离子束扫描电子显微镜(FIB-SEM)的用途2025-03-12 1070

-

FIB-SEM双束系统在材料科学领域的应用2021-07-16 1890

-

FIB-SEM双束技术及应用介绍2021-04-29 4583

-

聚焦离子束应用介绍2020-02-05 2840

-

聚焦离子束显微镜(FIB-SEM)2020-01-16 4799

-

TEM制样、FIB切割、Pt沉积和三维重构2017-06-29 14948

-

双束FIB提供TEM制样、FIB切割、Pt沉积和三维重构2017-06-28 4073

全部0条评论

快来发表一下你的评论吧 !