LCD Black mura基础知识

电子说

描述

当下是智能汽车盛行的时代,车内的中控、仪表、后排娱乐、空调、后视镜、扶手、电子后视镜等均对显示屏需求增多,且存在大屏化、高清化、交互化、多屏化、多形态化五大发展趋势!。尤其对液晶显示模组的画质要求较高,黑态均匀性 60% 的规格已作为高规车系必须达到的一个重要指标。

黑态漏光,即液晶显示面板 (TFT-LCD Panel)在黑态(显示灰阶为0)的情况下,由于液晶模式、玻璃材料、机械结构、工艺方式等多方面原因造成的漏光现象。根据人的视觉系统,在亮度越低的状态下,人眼感觉到的亮度不均匀现象就越明显。黑态漏光直接导致黑态均匀性差,这不是仅解决工艺过程瑕疵就可以避免的,有着较为复杂的原因和解决方法。

1

黑态漏光产生机理

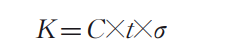

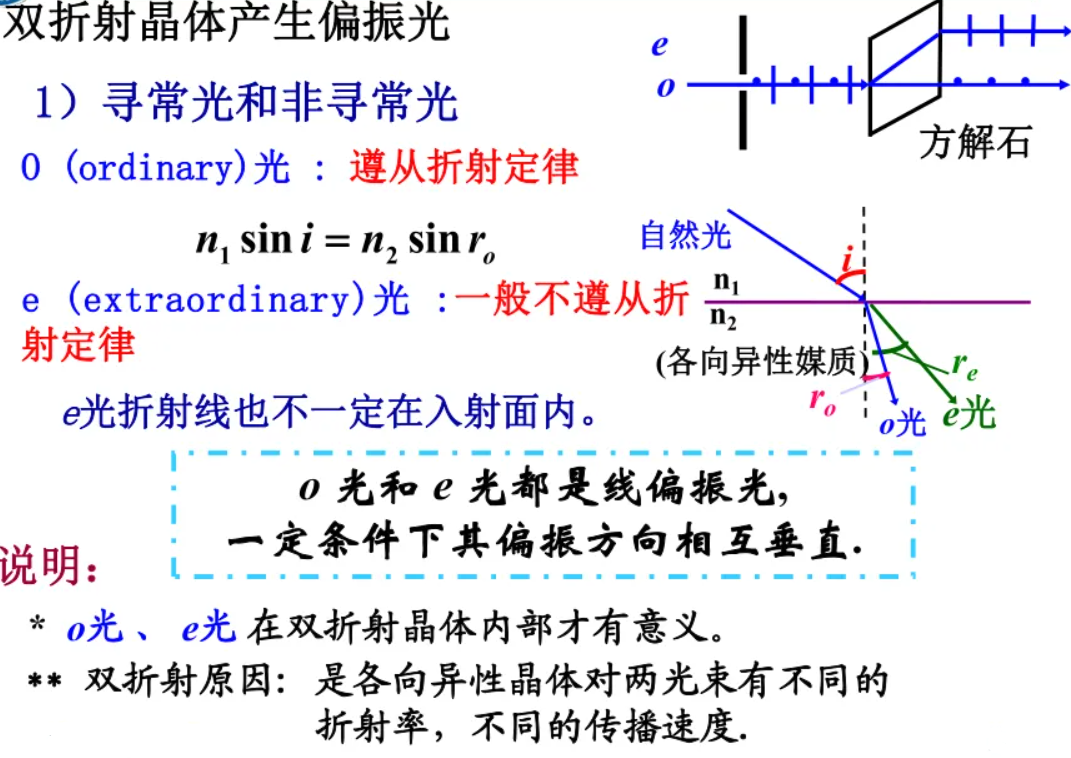

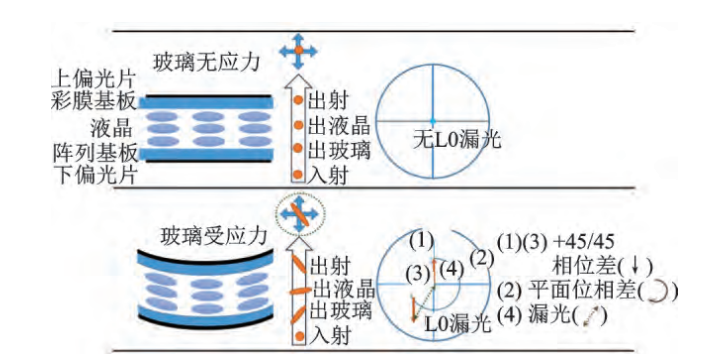

当玻璃内存在应力,其介电常数与折射率会发生变化,这便是光弹效应,产生的光学延迟量和应力关系式如下:

其中:C 为玻璃的光弹性系数,只与玻璃材质相关,t为玻璃厚度,σ为玻璃应力大小。根据关系式可知,降低玻璃的光弹性系数、减小玻璃厚度或内应力,均有利于减小相位延迟量,从而改善因玻璃应力产生的漏光。

1.1

玻璃的应力双折射

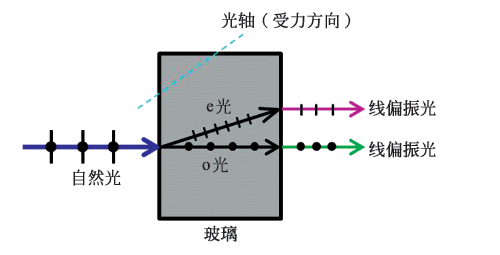

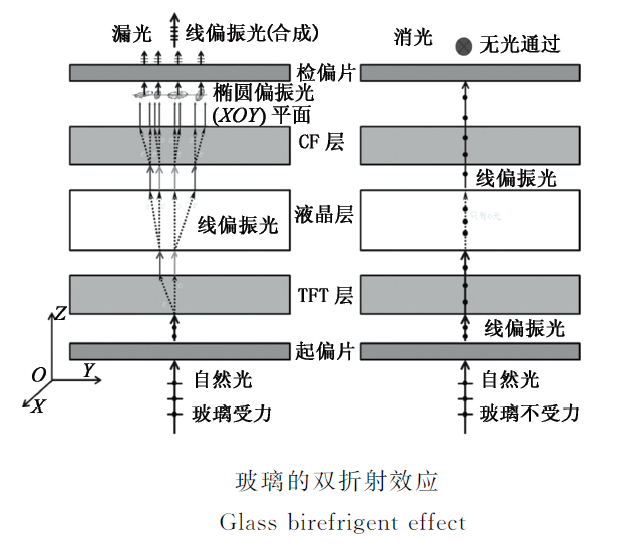

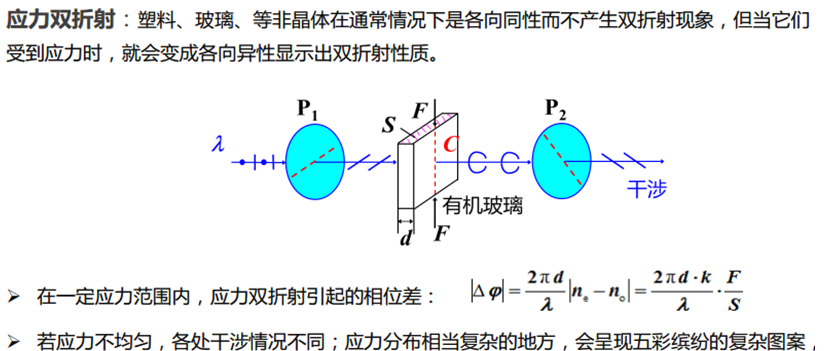

有些光学各向同性的透明材料,如玻璃、塑料、环氧树脂等,当它们内部有应力时就会呈现出各向异性,便会出现双折射现象,这种现象称为应力双折射,受力方向即为光轴方向,如下图所示:

1.2

液晶特性变化

在理想状态时,由于通过起偏片的线偏振光的振动方向与液晶指向矢垂直,其振动方向不会发生改变,液晶层的扭转角为0°。但是当液晶面板存在内应力或受外力时,液晶层会产生一定的扭转角,受力区域附近的液晶分子排列受到影响,液晶分子的指向矢的方向发生改变,线偏光振动方向发生变化,进而光线漏出形成漏光。

如下图所示,当玻璃受力时,射出起偏片的线偏振光会在阵列基板(TFT 玻璃)、液晶层、彩膜基板(CF 玻璃)发生双折射,射出彩膜基板时表现为4对偏振方向相互垂直的线偏振光,这4对偏振光在穿出彩膜基板时,每对线偏光因光程差进而合成为4条椭圆偏振光且椭圆偏振光的波面平行于 XOY 平面,4条椭圆偏振光经过检偏片后形成4条线偏振光,由于这4条线偏振光的振动方向平行,可合成为1条线偏振光,产生亮度,进而表现出漏光不良产生亮度,进而表现出漏光不良。

2

黑态漏光机构方面改善对策

2.1

平整度

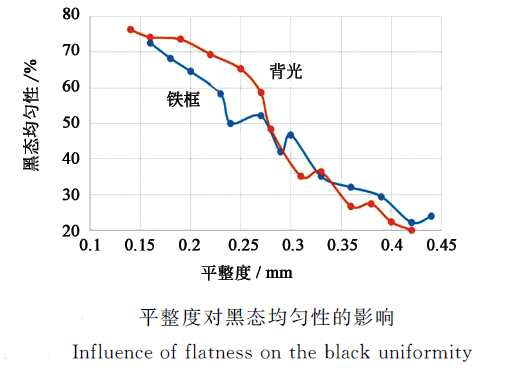

平整度主要为背光平整度和铁框平整度,异常时,可造成液晶面板受力,对应位置产生黑态漏光。背光来料时,检测出不同平整度的背光和铁框,采用单一变量(其他组件选取最优条件)组成模组,测试其黑态均匀性,下图为一款车载7inch(1inch=25.4mm)项目中不同平整度对应的黑态均匀性。

从上图中可看出,当铁框平整度≤0.24 mm,背光平整度≤0.27mm 时,黑态均匀性≥50%;为提升黑态均匀性,对背光平整度管控要求如下:一般7inch以下0.2mm,7~12.3in为0.25 mm,12.3in以上0.35 mm;通常铁框的平整度要求0.2-0.3 mm。实际使用中在平整度的规格制定时需同时考虑供应商的能力及液晶面板对平整度的敏感度。

2.2

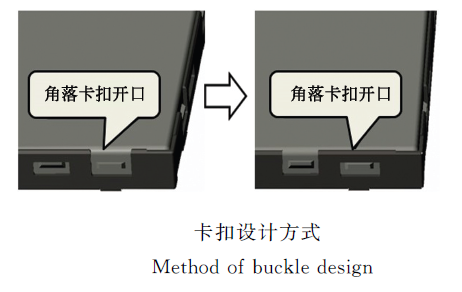

背光卡扣设计

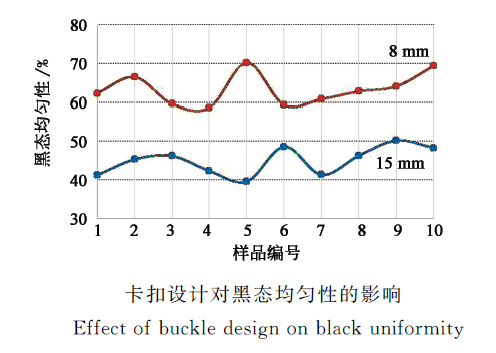

某些不良品中黑态漏光发生在角落,分析为角落卡扣开口及与角落距离过大引起的胶框翘起,形成漏光,因此需要按照下图方式采用闭口设计,同时卡扣与角落距离不易过大,在一款车载9inch项目中将距离由15mm 改为8 mm。

黑态均匀性变化如下图,提升约20%。

2.3

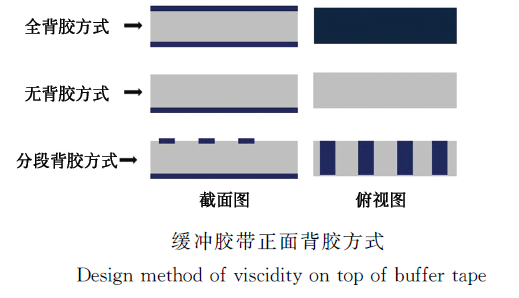

缓冲泡棉胶带设计

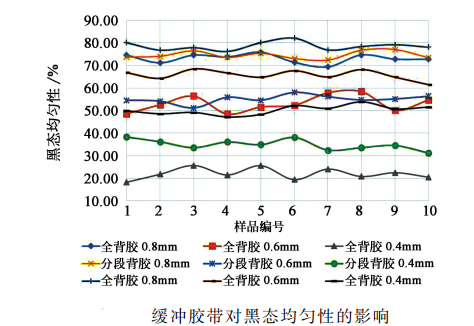

背光缓冲胶带可降低背光平整度异常对漏光的影响,设计相关性较大的为背胶方式、胶带压缩量及粘性。背胶方式主要指与液晶面板接触面,可分为全背胶、不背胶、分段背胶,主要配合0.8mm、0.6mm、0.4mm厚的泡棉胶带,采用同一批平整度0.25 mm BLU 分别组成模组,测试其黑态均匀性如下图所示:

实验表明泡棉压缩量越大,对平整度适应能力越强,为避免黑态漏光,压缩量应大于背光平整度管控上限,一般平整度管控 0.2~0.3 mm,根据泡棉压缩比计算,建议泡棉厚度管控 0.6 mm 以上。

泡棉背胶面积和粘性越大,背光平整度异常时形成的应力越大,漏光风险越大,因此背光设计中建议采用低粘性背胶或不背胶,若考虑异物风险,可采用分段背胶。

2.4

FPC 应力改善

柔性电路板绑定(FPCBonding)区域有较长的空白(Dummy)区,无实际线路连接,但弯折区过长,弯折后应力增大,分段设计应力较小,实际产品漏光也相对轻微。

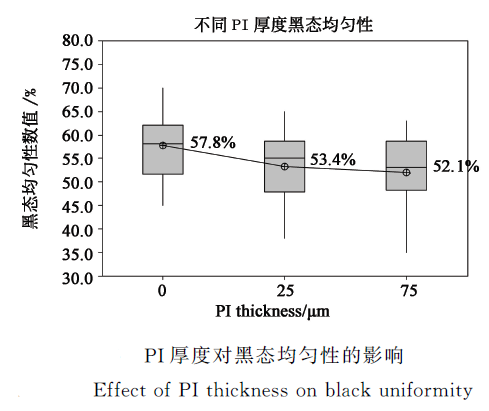

Base Film's PI(polyimidefilm)厚度:FPC 在弯折区PI的厚度,直接影响 FPC 反折应力,现进行PI厚度为0μm、25μm 和75μm的黑态均匀性的研究,从下图 可以看出:弯折区PI厚度越薄,其黑态均匀性更佳,0μm 较25μm黑态均匀性可提升约4%。在实际使用时,需综合考试其 FOG bonding、FPC 抗弯折性能、FPC 本身线路保护,不过目前建议采用25μm。

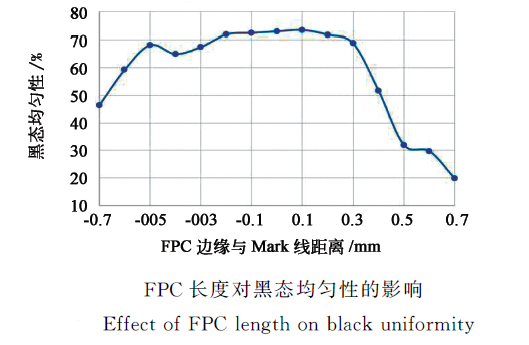

FPC 弯折长度:实际设计中 FPC 长度计算应考虑各部件公差 FPC 过紧或过松均有可能造成不良,因此实际 FPC 设计中须预留足够 FPC 弯折长度,避免公差波动,造成FPC 与胶框干涉拉紧,形成应力,加重漏光。在FPC长度设计时,保证FPC弯折半径在0.5mm 以上,FPC 弯折后拉扯应力会大大减小。

一项目FPC贴附位置下调0.6mm,FPC 在胶框角落弯折半径增大,拉扯应力减小,不良由10%降低到1%以内,下图是贴附后 FPC 边缘距离对位基准线(mark 线)不同距离的黑态均匀性。

2.5

璃厚度减薄

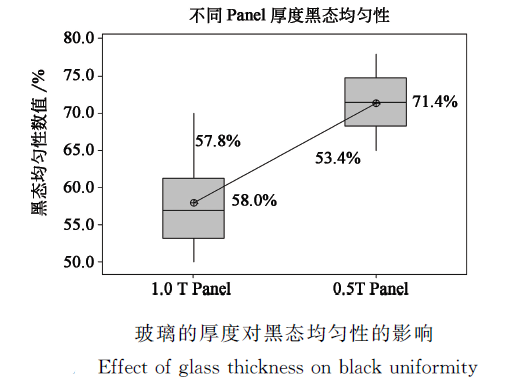

玻璃厚度减少能减小液晶面板受力形变时内部应力,增强液晶面板对形变承受能力,有效改善黑态漏光;在相同形变情况下,薄玻璃较厚玻璃内部应力小。

由公式可知影响相位差△φ大小主要参数为F(受力)和d(玻璃厚度)。

(1)减少应力

当玻璃厚度一定时,减少F,相位差△φ也相应减小,即漏光程度(光透过率)减小,mura 表现越好。

(2)玻璃薄化

当受力一定的情况下,玻璃d越薄,相位差△φ越小,即漏光程度(光透过率)也就越小。

在变形量一样的情况下,厚度减少一半,玻璃受力变为原来的1/8,玻璃内部应力明显降低,可以有效改善漏光的发生。实际样品验证液晶面板厚度从1.0 mm 减薄到0.5mm,黑态均匀性提升约13%,如图所示:

2.6

下偏光片(Polarizer)尺寸增大

泡棉直接与液晶面板接触,形变时应力直接作用于液晶面板上,应力集中且易造成面板盒内变化,下偏光片和背光泡棉接触,应力作用到偏光片上后被分散,单位面积应力减小且偏光片本身也增强了液晶面板的强度,进而利于改善黑态漏光。实际改善中下偏光片尺寸增大,黑态均匀性数据会提升约3%。

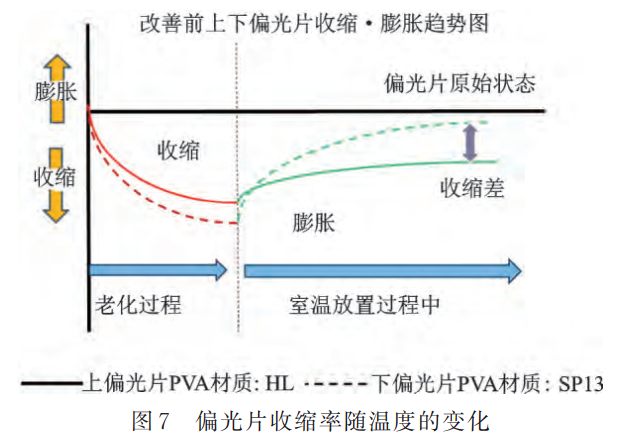

另一方面,偏光片对不同方向的极化光吸收系数不同,对光起到偏振作用8。因不同的叠层设计或采用的材质不同,偏光片在温度变化过程中的收缩率存在差异,因此在车载模组老化工艺(70C 4 h)中,液晶屏会产生翘曲,进而在后续组装和贴合工艺中产生内应力。

老化时会引起上下偏光片的收缩,室温放置后吸湿膨胀,因上下偏光片材质不同,其收缩膨胀率存在差异,如下图所示:

3

黑态漏光工艺端改善对策

3.1

对盒机械臂运行速度

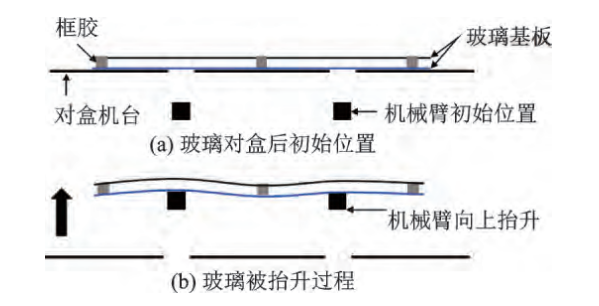

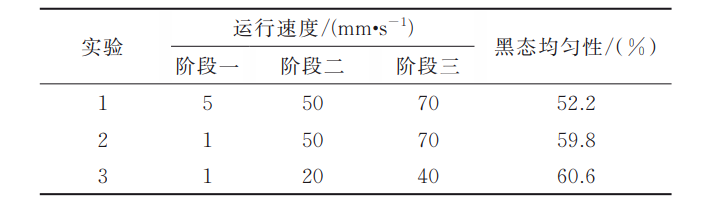

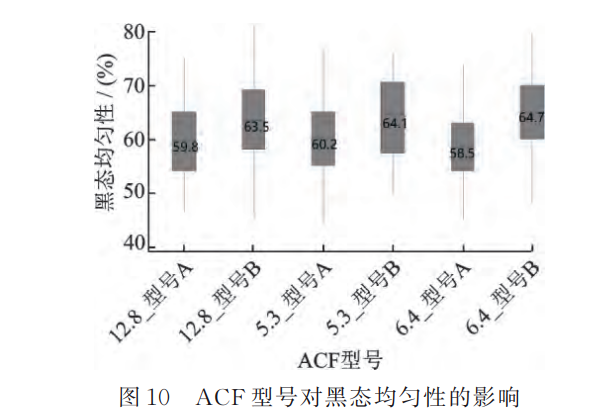

液晶屏本身漏光主要发生在周边,主要原因是在液晶滴注制程工艺中,通过机械臂将成盒基板抬升,由另一个机械臂取出,并搬运进 UV固化炉进行框胶固化。在整个搬运过程中框胶尚未固化,其运行速度过快会造成玻璃内应力和翘曲。运行状态分为三个阶段:

运行速度一(空载上升):机械臂位于对盒机台平面下方,上升接触到基板前的初始速度;

运行速度二:机械臂接触到基板后,离开对盒机台后速度提升,将基板抬升;

运行速度三:基板抬升至最高位置,如下图。

从下表中可得出,降低第一阶段速度,黑态均匀性均值提高 7.6%。降低第二、三阶段速度,黑态均性均值仅提高 0.8%,说明机械臂运行第一阶段的速度对黑态均匀性的影响最为显著。

分析原因是因为阵列基板和彩膜基板在对盒腔体中真空对盒后,由于对盒基板会吸附在对盒机台上,若机械臂第一阶段运行速度过大,基板在抬升离开对盒台面过程中的形变会越大,导致框胶的应力分布不均,液晶屏的翘曲及漏光程度会加重。

3.2

IC Bonding工艺

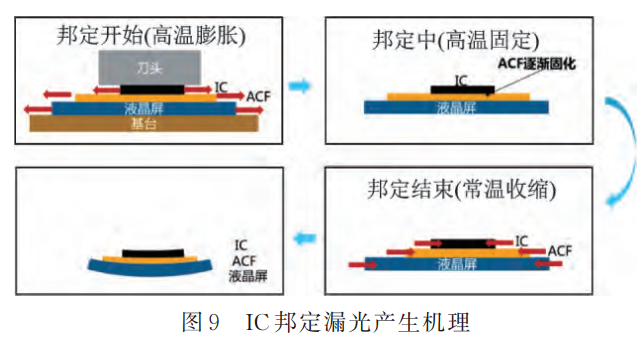

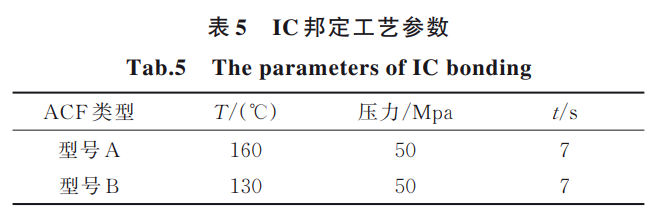

IC 邦定工艺主要参数是温度、压力、时间,邦定过程中,IC 和液晶屏受热膨胀,因两者收缩率不一致,导致邦定后玻璃发生翘曲与内应力,影响到显示区,通常会在IC 附近发生漏光。

邦定工艺温度范围主要是由 ACF 材料决定,ACF 是将导电镍粒子或外表镀有金属的塑胶空心小球混在树脂中,在受压力时于垂直的Z 方向导电。文中选择两款不同温度的 ACF 进行研究,实验参数如表 5:

选择三款 IC 邦定漏光风险高的项目,分别使用ACF 型号 A、B 进行实验测试,实验结果如下图,低温 ACF 型号B可提升黑态均匀性均值 4%~5.8%,低温 ACF 在邦定过程中 IC 和液晶屏受到的温度景响较小,收缩率差异较小,液晶屏产生的内应力小故对黑态均匀性有明显的改善。

4

黑态漏光盒内设计改善对策

黑态状态下,手指按压panel表面,panel的长边会产生mura,外力撤去后,mura仍然存在。这种情况可能与Main PS高度有关系,在cell gap一定的情况下,Main PS越高,PS压缩量越大,所承受的压力越大,当Panel发生形变时(如用手指按压panel),PS会在TFT测发生移动,PS承受的压力越大,所产生的摩擦力越大,此时,外力撤去后,PS不能轻易的移动回原来的位置,TFT侧glass产生残余应力,发生应力双折射,使进入LC的线偏振光变为非线性光,即黑态下,从LC出来的光不再是线偏振光,mura区域产生漏光,影响黑态均一性。调整Main Ps密度可有效改善黑态漏光问题。

液晶量的调整有助于提高C4&CFOG Push mura能力,从而提高Panel 的抗应力能力,提升黑态均匀性效果,不过也不能过度调整,否则模组显示有发黄风险,效果比较显著。

4

结束语

随着显示行业发展,市场对液晶显示品质提出了更高的要求,特别是车载等领域,背光亮度几乎在10000cd/m2以上,此时显示装置的细微缺陷可能被凸显进而影响画面显示品质。通过优化模组应力减小玻璃相位差和液晶相位差,从工艺优化、结构设计、盒内设计三个方面进行研究,改善车载液晶显示器模组黑态均匀性,提升客户体验效果。

审核编辑:刘清

-

TechWiz LCD 1D应用:高延迟膜(彩虹mura仿真)2025-04-10 1355

-

优质LDO基础知识分享2023-03-26 2104

-

labview基础知识2018-03-08 6457

-

电源管理基础知识电源管理基础知识电源管理基础知识2017-09-15 1690

-

synplify基础知识说明2016-06-17 2263

-

使用Eclipse基础知识2016-02-26 954

-

计算机基础知识介绍2015-12-03 996

-

液晶显示器基础知识2011-04-03 12570

-

QC基础知识2010-06-02 1472

-

通信基础知识教程2010-03-04 918

-

电池基础知识(集全版)2009-11-10 2902

-

液晶基础知识经典教材(TFT-LCD PROCESS)2008-08-08 15104

-

电子电路基础知识2008-01-15 247896

-

LCD背光模组基础知识2006-04-18 1183

全部0条评论

快来发表一下你的评论吧 !