质子交换膜燃料电池分布式PCB传感器的标定和精度验证简析

MEMS/传感技术

描述

研究概述

质子交换膜燃料电池中电流密度分布不一致是一种常见现象。本研究开发了一种具有信号原位放大功能的新型高集成度传感器,用于测量面内电流密度分布。传感器的精度和准确性直接影响到测量结果的可靠性。因此,在传感器测量应用之前进行标定验证是必要的。本研究在分区标定测试系统的基础上,基于单点校准方法对传感器精度进行定量评估。在燃料电池台架测试系统的基础上,引入校准分区平均放大因子,对测试台中回路电流的测量精度进行验证。结果表明,传感器信号原位放大功能可以有效地承受信号传输损耗和干扰。在标准运行中,传感器的测量精度在小电流范围内控制在97%以内,在非小电流范围控制在98%以内。这项工作为平面内电流密度的原位测量提供了一种可行的解决方案,在现有技术研究的基础上,针对信号采集、结构匹配和制造工艺等方面做了一定的改进。

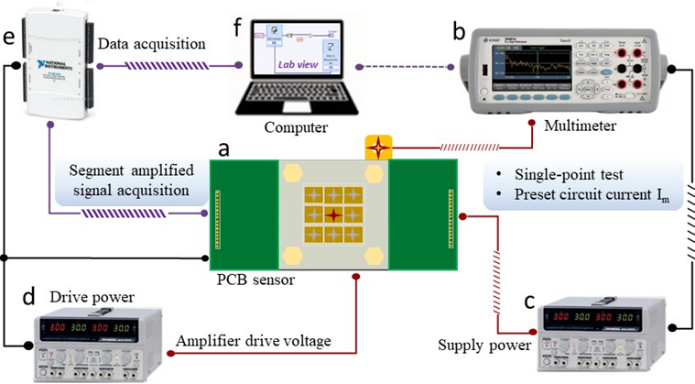

分区标定测试系统和精度定义

传感器的九个分区设计保持一致,可以认为每个分区是相同的独立回路。由于制造工艺和组件的固有误差存在差异,分区回路需要独立校准,以减少对误差控制的影响[1-2]。分区标定测试系统主要由PCB传感器、精密万用表、供电电源、驱动电源、数据采集装置和LabView显示器等组成。图1展示了 PCB传感器分区标定测试系统框图。分区预设电流参考燃料电池台架的工作电流范围,对应了16个测试点。在预设回路电流过程中,需要对电源的输出电流进行微调,以便在高精度万用表上稳定显示。这些预设电流通过单点测试方法精确控制和灵活切换,依次完成所有分区分别在测试点的测量。

图1 PCB传感器分区标定测试系统框图

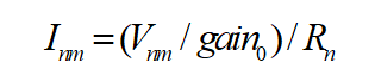

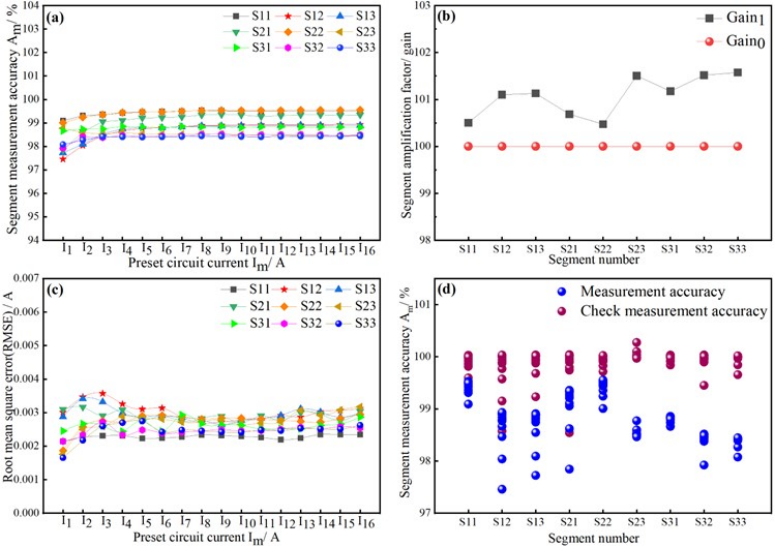

传感器测量精度的定义过程主要包括精度计算和精度评估两部分。根据校准实验中采集到的分区放大电压数据,可利用电压、电流和放大系数之间的关系式(1)和(2)计算出分区测量精度,如图 2(a) 所示。整个电流测试范围的结果表明,小电流范围的测量精度波动较大,而非小电流范围的测量精度相对稳定。可以发现,在小电流范围(<)内,所有分区的测量精度有一定的波动,向下波动到 97.25%,而在非小电流范围(>)内,分区测量精度趋于稳定,在 98.25%以上。因此,选择非小电流范围内的测量结果来定义分区放大系数相对可靠。

分区平均放大系数受放大器实际放大倍数和电路制造工艺等因素的影响,它反映了放大器在实际工作条件下的性能。考虑计算的准确性,有必要选择稳定性较好的非小电流范围的测试结果作为评估分区平均放大系数的数据源。传感器的分区平均放大系数的变化趋势如图2(b)所示。可以看出,实际放大系数偏离理论值,范围在 2% 左右。对于这一计算结果的可靠性通过引入均方根误差 (RMSE)进行进一步的评估。评估结果如图2(c)所示,图中显示了数据在引入分区平均放大系数后的分布状态。

具体来说,九条曲线分别代表在测试点的分区RMSE 分布。可以看出,小电流范围内的 RMSE 小于 3.57mA,略高于非小电流范围内的 RMSE 3.13mA。这表明传感器的测量值在 4mA 范围内波动。此外,通过使用非小电流稳定范围的分区平均放大系数,可以说明 RMSE 具有一定的稳定性。因此,均方根误差评估结果表明,采用分区平均放大系数的方法是可靠的。引入平均放大系数可以重新计算分区测量精度,图 2(d)显示了测量精度整体趋势接近 100%。在小电流范围内存在一定偏差,这主要是由小电流范围的波动造成的。结果与实际情况相符。从另一个角度进一步说明了校准方法的有效性。

图2 PCB传感器测量精度的定义:(a)分区测量精度;(b) 分区平均放大系数;(c) 均方根误差;(d) 分区测量精度修正。

通过上述标定实验,评估和检验了传感器的分区测量精度。然而,确定测量装置实际应用的检测水平,还需要通过传感器在燃料电池台架实验中的实际表现,来验证传感器分区同步运行下的测量精度。同时观测不同运行工况下平面内电流密度的放大分布情况。

燃料电池台架测试系统和运行工况

校准实验的结果确定了分区放大系数。分区放大系数的引入可以在很大程度上消除传感器测量精度本身对台架实验的影响。可以更准确地展示质子交换膜平面内产生的电流分布状态。在台架实验中,流入传感器分区位置的电流是未知参数,因此台架回路电流的测量精度可以通过总电路电流进行比较。

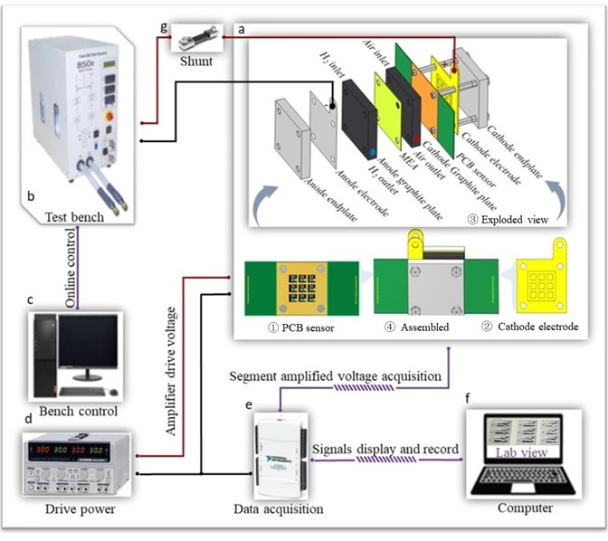

分布式原位信号放大传感器台架测试系统主要由Scribner 850e试验台、单池组装体、分流器、驱动电源、数据采集装置和LabView显示等组成,如图3展示。试验台用于气体供应和在线运行参数的控制与监测,并提供实验反应气体的供应、流量控制、入口压力调节、温度和湿度控制[3]。单池组装体内部集成了传感器和专用阴极集流体。传感器具有原位信号放大功能,布置在阴极侧的石墨极板和集流体之间。阴极集流体的设计可以实现传感器的非平面紧凑地安装。分流器的引入实现了数据采集装置对单池和分区信号的同步采集。

图3. 分布式原位信号放大传感器台架测试系统

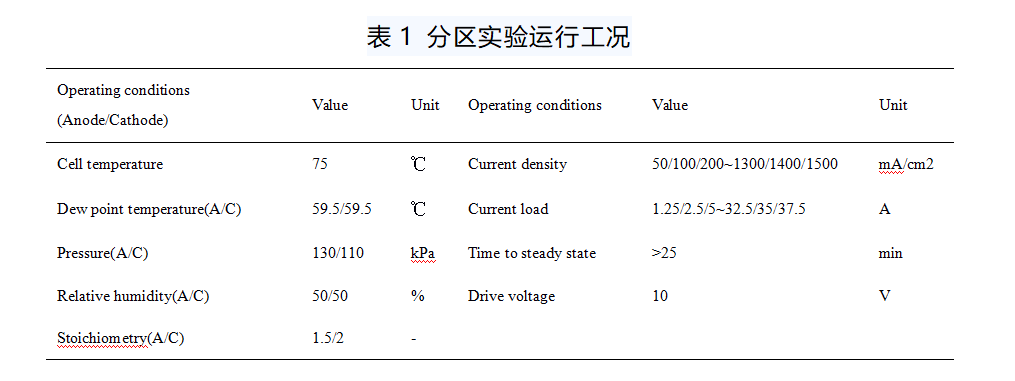

台架测试是根据预设的分区实验运行工况下逐步调整负载参数,并获取面内分区放大电压数据。通过计算可以观察到平面内原位放大电流密度分布。表 5 列出了分区实验运行工况。

精度验证

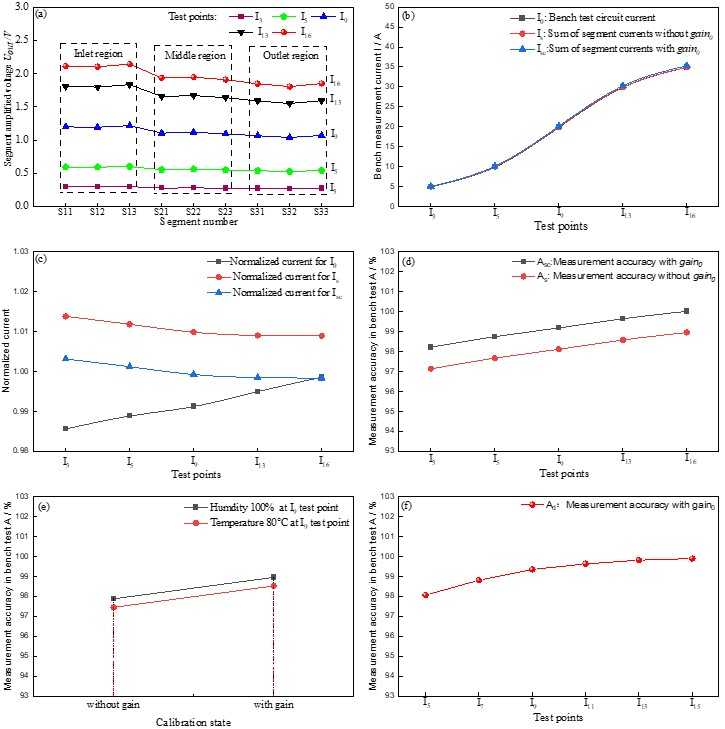

台架测试可以观察到不同工作条件下的面内原位分区放大电压。图4(a)在不同负载下的平面内分区放大电压值在入口区有较大波动,而在出口区有一定波动。这种波动现象随着负载电流的增加而加剧。图4(b)展示了电流的三种表达形式:台架电路电流、未引入校准放大系数的分段电流之和、引入校准放大系数的分段电流之和。三种形式的电路电流之间存在差异,但差异不大。

因此,这三组电路电流通过除以工作台预设负载电流 Im 进行归一化,以便清楚地显示出差异,图4(c)所示。传感器的测量精度以台架电流为基础进行计算,图4(d)展示了引入和不引入放大系数两种情况下的测量精度,可以验证得到,小电流范围内的测量精度控制在 97% 以内,非小电流范围内的测量精度控制在 98% 以内。此外,图 7(e-f)展示了传感器测量精度在可变参数条件下保持一定的稳定性。

图 4. 台架测试分析结果显示:(a)平面内分区放大电压测量结果;(b)引入校准放大系数前后台架电路电流的比较;(c)归一化台架电路电流的比较;(d)引入校准放大系数前后台架测试测量精度的比较。(e) 可变参数工作条件精度测量; (f) 动态工作条件精度测量。

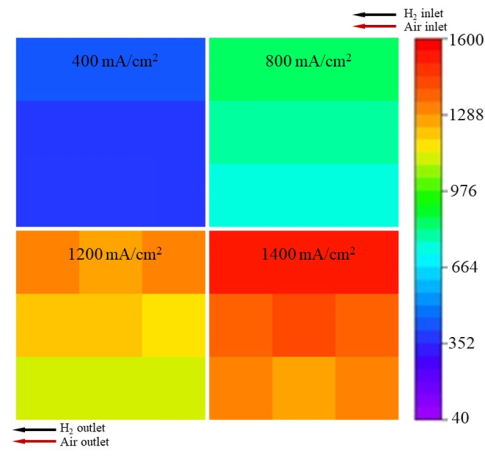

图5: 不同运行条件下的平面内分布式电流密度

不同操作条件下的平面分区电流密度分布可以通过分区电压计算,如图5展示了平面内电流密度的分布不一致性。可以发现,入口电流密度高,出口电流密度低,随着负载增大,入口和出口电流密度之间的差异就更为明显。由于流入口处的高反应物浓度,电流密度在流入口附近最高。电流密度通常在流向流道出口的方向上减小。

总结

本文详细介绍了 PCB 传感器的标定和应用。通过分区标定实验和台架实验,对传感器的测量精度进行了定义和验证。此外,利用集成了传感器的燃料电池测试系统,观察到了不同工作条件下平面内原位放大的电流密度分布。燃料电池内部测量技术的研究对于燃料电池的性能评估和优化是非常重要的。单池的PCB 传感器的测量应用仍需要在商用电堆中进一步扩展,以便于优化燃料电池的运行参数,实现电堆在应用中的精确控制。

审核编辑:刘清

-

燃料电池质子交换膜透气性测试仪2024-05-12 1094

-

质子交换膜燃料电池对PEMFC工作性能的影响2023-11-14 470

-

质子膜氢氧燃料电池2021-09-24 1433

-

燃料电池质子交换膜作用2019-06-04 12907

-

质子交换膜燃料电池原理与性能的研究测试分析2018-08-31 31957

-

燃料电池的原理及质子交换膜燃料电池的性能影响分析2017-11-03 2743

-

质子交换膜材料-磺化聚醚砜的合成与表征2011-03-11 2380

-

汽车用质子交换膜燃料电池性能实验研究2011-02-24 542

-

质子交换膜燃料电池系统原理分析2010-03-20 4660

-

质子交换膜燃料电池动态特性仿真2010-03-03 777

-

最大质子交换膜燃料电池示范电站落户广州大学城2010-01-22 929

-

质子交换膜燃料电池2009-10-23 3161

-

5kW 燃料电池分布式并网发电系统2009-04-08 601

全部0条评论

快来发表一下你的评论吧 !