FIB-TEM进行微纳加工和原位研究分析

描述

微束微区分析技术可以在微纳米甚至原子尺度上对天然矿物、陨石﹑生物合成矿物等样品的形貌、晶体结构(如晶格生长和缺陷)元素分布等进行高精度的分析,可以认识矿物的结晶、生长过程,获取矿物或岩石的形成过程、变质/变形特征及其携带的构造信息,从而更好地理解地质演化过程和地球的发展。然而高精尖的显微学分析通常需要对待测样品进行高质量的前处理或精加工。聚焦离子束(focused ion beam,FIB)是代表性的纳米加工技术,是利用静电透镜将离子束聚焦成非常小尺寸的离子束轰击材料表面,以实现对材料的剥离、沉积﹑注入、切割和改性等纳米加工操作。与离子减薄和超薄切片等传统透射电镜制样方法相比较,FIB方法具有操作简便、前处理步骤少以及对样品污染和损害程度相对低等优点。更重要的是,由于对样品的目标区域进行可视条件下的定点微纳尺度精准切割,制备样品的成功率得到极大提高,而且制备样品的尺寸可控,厚度均匀,适用于多种显微学和显微谱学的分析。

1. FIB系统工作原理

1.1 工作原理

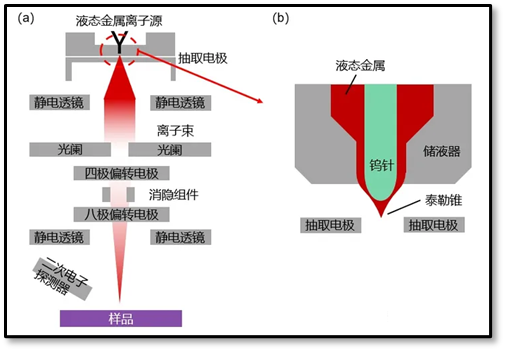

聚焦离子束与电子束曝光系统相似,由发射源、离子光柱、工作台、真空与控制系统等结构组成,其核心为离子光学系统,适用的是液态金属离子源(例如镓离子源)。图1.1是典型的FIB系统的结构示意图。针型液态金属离子源的尖端是直径约几微米的钨针,针尖正对着孔径,在孔径上加一外电场,同时加热金属,液态金属浸润针尖,在外加电场作用下形成离子束。

图1.1 a:FIB系统结构示意图;b:液态金属离子源结构示意图

首先,离子源发射出来的离子在通过第一级光阑之后,离子束被第一级静电透镜聚焦,四极偏转电极用于调整离子束以减小像散。然后通过不同孔径的可变光阑,灵活改变离子束束斑的大小,得到束流可控的离子束。其次,次级八极偏转电极使离子束根据被定义的加工图形进行扫描加工,通过消隐偏转器和消隐阻挡膜孔可实现离子束的消隐。最后,通过第二级静电透镜,离子束被聚焦到非常精细的束斑,分辨率可至约5 nm。被聚焦的离子束轰击在样品表面,产生的二次电子和离子被对应的探测器收集并成像。

1.2 FIB-SEM双束系统 由于离子轰击衬底会产生二次电子,可通过扫描电子显微镜(scanning electronmicroscope, SEM)监测二次电子可以得到样品表面的形貌图,也就是说通过探测器可以获得样品表面的SEM图。这样同时具备FIB加工和观测的系统通常称为双束系统(离子束和电子束),例如FIB-SEM双束系统和FIB-TEM双束系统。FIB-SEM双束系统可以简单理解为单束聚焦离子束系统与普通扫描电镜的耦合。它将离子镜筒和电子镜筒以一定夹角方式集成为一体,实现在离子束进行加工的同时进行图像的实时观察。常用的有德国蔡司Cross beam 350和550,日立的NX5000 以及赛默飞的FEI Hellos 450s,G4 Cx 和G5 HX,G3等。

FEI Helios Nanolab G5 HX

2. FIB功能

2.1 基本功能及应用

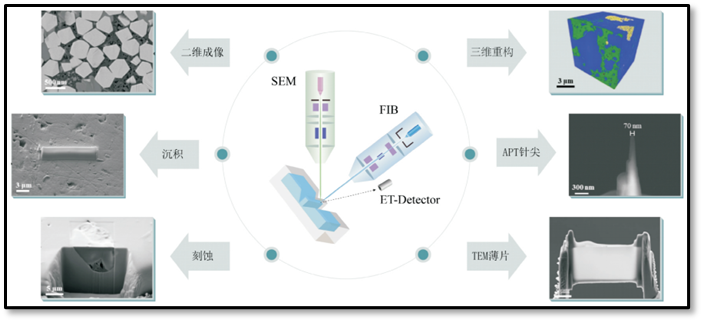

目前,FIB-SEM双束系统已经发展成为一个可用于各类固体样品的微纳加工和原位研究的综合性样品制备和测试分析平台(图2.1)。最常用的是Ga离子双束电镜,通常包括透射电镜( TEM)样品制备,材料微观截面截取与观察、样品微观刻蚀与沉积以及材料三维成像,原子探针制备等等。

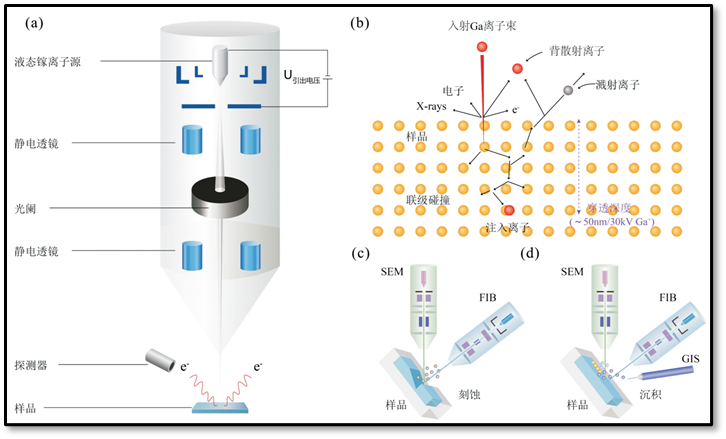

图2.1 FIB-SEM基本功能及应用[1] Ga离子束与样品发生相互作用会产生多种信号,这是实现各种功能的基础(图2.2b)。其主要功能包括: ① 首先,入射的Ga离子束轰击到样品上,会产生二次电子、背散射离子和二次离子等,这些信号主要用于对物质表面形貌和成分的空间分布进行电子束成像,用于定位样品,获取微观结构和监测加工过程; ② 其次,Ga离子束可以通过透镜系统和光阑将离子束直径聚焦到5nm以下,高能离子与样品表面原子之间的碰撞会将其表面原子溅射出来,这样就可以通过离子束的扫描轨迹来实现对样品进行精细的微纳米尺度刻蚀功能,用来进行截面观察和特殊形状加工(图2.2c); ③ 另外,离子束与气体注入系统(GIS)结合可以实现沉积或者增强刻蚀。将含有金属的有机前驱物加热成气态通过针管喷到样品表面,当离子或电子在该区域扫描时,可以将前驱物分解成易挥发性成分和不易挥发性成分,不易挥发性成分会残留在扫描区域,产生的挥发性气体随排气系统排出,这样就实现了离子束/电子束诱导沉积(图2.2d)气体沉积,用于图形加工和样品制备。目前常用的前驱物可以沉积Pt、C、W、SiO2等; ④ 显微切割制备微米大小纳米厚度的超薄片试样(厚度小于<100 nm,用于后续的TEM和同步辐射STXM等相关分析; ⑤ 显微切割制备纳米尺寸的针尖状样品,用于后续的APT分析,获取其微量元素和同位素信息; ⑥ 综合SEM成像,FIB切割及EDXS化学分析,对试样进行微纳尺度的三维重构分析等。

图2.2 a:FIB-SEM双束系统工作原理示意图;b:Ga离子束与样品的相互作用示意图;c:采用FIB离子束刻蚀样品的示意图;d:利用FIB离子束和GIS系统在样品表面进行诱导沉积的示意图[1]

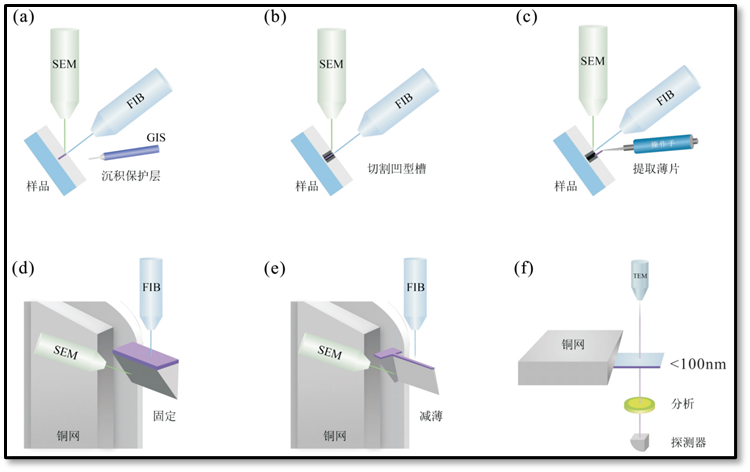

2.2 FIB-SEM制备TEM超薄片过程

a) 利用SEM分析找到感兴趣的区域,表面尽量平整。选定目标微区 长×宽约为15×2 μm),并在该微区内选定一特征点置于画面中心,倾转样品台至样品表面与离子束垂直(~54°)。为了避免在此过程中离子束对样品表面的“误伤”,通常还需利用电子束及离子束沉积的方式在该目标微区表面预先沉积约~1 μm厚的Pt或C,作为保护层(配合气体注入系统,GIS)(图2.3a) b) 待样品倾转到合适角度并移动到视野中心位置后,利用离子束在保护层上下两侧紧邻区域向纵深方向挖出两个凹型槽,初步将目标样品暴露出来(图2.3b)。这个过程通常先采用大束流进行粗切,当靠近目标样品时需要降低离子束束流进行精细切割,直到宽度约1.5 μm。然后,通过转动样品台的倾角至0~10°,并通过离子束继续切割将目标样品的底部及其一个侧边与母样断开。此时,目标样品与母样只有一个侧边相连。 c) 移动纳米操作手,使其尖端缓慢接近样品,按针尖与样品的距离选择合适的速度(即保证移动相应距离约需5~10秒)。待针尖轻轻接触到目标样品顶部的端口位置,采用GIS系统对连接处进行Pt沉积(30 kV,20~50 pA),从而将目标样品与纳米操作手相连。之后,采用离子束将目标样品与母样从另一边完全切离,并移动纳米操作手将目标样品从母样中缓慢提出(图2.3c)。 d) 将FIB专用的TEM载网竖直放入到专用样品台中,并在FIB中将载网倾转和样品同样的角度,缓慢上移至优中心处。移动纳米操作手使目标样品缓慢下降,轻轻贴到载网上,利用GIS系统在目标样品与TEM载网的接触点上沉积Pt并连接,连接牢固后利用离子束切割将操作手的针尖与目标样品进行断开,撤出针尖。

图2.3 a:样品表面目标微区Pt气相沉积;b:目标微区两侧纵深切割暴露出目标样品;c:纳米操作手提取目标样品;d:目标样品与TEM载网相连固定;e:二次减薄和精修;f:后续TEM测试[1]

e) 对已经固定在FIB专用TEM载网上的目标样品进行二次减薄和精修。为了保护样品表面不被离子束很快刻蚀掉,样品刻蚀角度需偏转1.5°。随着样品减薄,其易受损伤程度增加,因此需要逐步降低束流,最终达到所需厚度(通常为~100 nm)(在电子束5 kV或3 kV透亮)。

3. 送样须知

√ 粉末或颗粒状样品; √ 块体和薄膜样品。(半导体器件,薄膜,金属材料,电池材料(镀非晶C),二维材料(表面蒸镀C),陶瓷地质材料,原位芯片,以及部分高分子纤维材料) √ 通常尺寸不能超过长宽高2*2*1 cm。 √ 样品如果不导电需要对样品进行喷金喷碳等处理,增强导电性。 √ 切割区域不宜过大,会容易产生应力。不超过长宽高20*2*10 μm。 √ 切割要确认切割区域和切割方向!

4. FIB常见问题

a) FIB样品为什么需要导电? 答:样品是在SEM电镜下进行操作,需要清晰观察到样品形貌,否则无法精准制样。通常需要在光学显微镜下做标识,帮助寻找样品位置。一般不导电的样品需要镀金,或者镀碳增强导电性。 b) FIB切的透射薄片有孔或者部分脱落有影响吗? 答:切样的目的就是为了减薄样品,一些材质减薄后就会出现部分脱落,穿孔的现象,属于正常现象,有薄区,不影响透射拍摄即可,比如离子减薄制样就是要在材料上穿一个孔。 c) FIB制备TEM样品完成以后是否可以保持样品原貌? 答:不能,一般FIB制备TEM样品,50*50微米区域会出现损伤,所以样品需要尽量有间隔区域,以免破坏到非切割区域样品位置。 d) FIB制备TEM样品需要多厚合适? 答:一般需要80~100 nm厚就足够了,如果需要拍球差电镜,可以再薄一些,几十或十几nm会比较好,不过也得看样品本身是否能减薄到这么薄,太薄了不易成功。

5. FIB应用实例

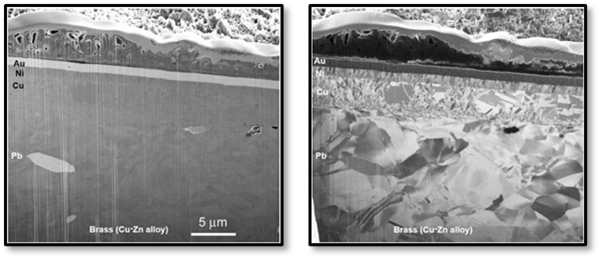

5.1 电子束成像 图5.1左图为黄铜的电子感应二次电子图像,该黄铜涂有Cu、Ni和Au层。黄铜含有Pb颗粒。由于不可避免的背散射电子(BSE)的SE2贡献导致的较高的二次电子产率,较高的原子序数区域显得更亮。图5.1右图是样品相同区域的iSE图像(30kV Ga),展示了在许多晶体材料中可以观察到的非常强的晶粒对比度。由于离子沟道对比度很强,并且每个层的晶粒结构都很明显,所以各个层立即显现出来。

图5.1 FIB电子束成像应用[2]

5.2 刻蚀

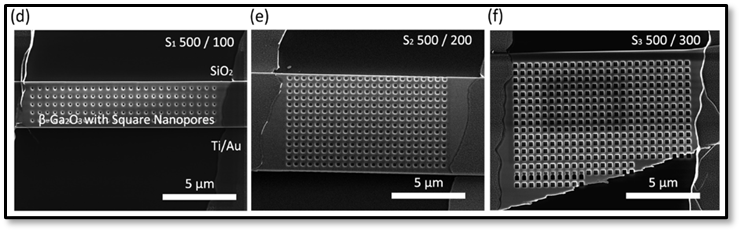

山东大学微电子学院利用聚焦离子束(FIB)在β-Ga2O3微片表面上刻蚀,开发方形纳米孔阵列,并基于具有方形纳米孔阵列的β-Ga2O3微片制备了太阳盲光电探测器(PDs)。通过FIB刻蚀,将基于β-Ga2O3微片的器件从栅电压耗尽模式转变为氧耗尽模式。所开发的器件表现出优异的日盲PD性能,具有极高的响应度(10 V下达到1.8×105),检测度(10 V下达到3.4×1018 Jones),以及光暗比(5 V下达到9.3×108),并且具有良好的重复性和优异的稳定性。

图5.2 经FIB处理过的具有方孔阵列的β-Ga2O3微薄片PDs的扫描电子显微镜图像[3]

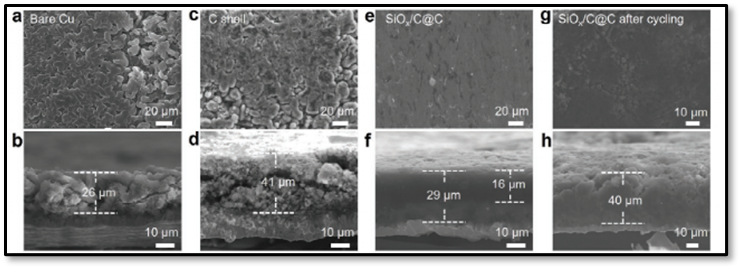

5.3 沉积 武汉理工大学麦立强教授构建了一种具有电化学活性的SiOx/C@C核壳结构,其由高亲锂性SiOx/C核和次亲锂性N、S掺杂的C壳组成,通过平面/截面SEM图来初步探究不同修饰层对锂沉积行为的影响,用于调节锂金属的沉积行为。相较于Cu箔和C壳修饰的Cu箔,锂金属(5 mAh cm-2)在SiOx/C@C修饰的Cu箔上沉积更加致密(Cu箔、修饰层与锂金属总厚度:30微米),循环10圈后锂沉积形貌仍然致密,无枝晶。

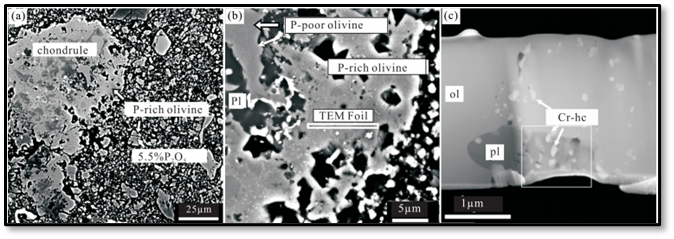

图5.3 锂金属(5 mAh cm-2)分别在(a-b)Cu箔,(c-d)C壳修饰的Cu箔和(e-f)SiOx/C@C修饰的Cu箔上沉积(第1圈)的平面/截面SEM图;锂金属(5 mAh cm-2)在(g-h)SiOx/C@C修饰的Cu箔上沉积(第10圈)的平面/截面SEM图[4] 5.4 TEM切割 Li Yang等人以球粒陨石DaG 978为研究对象,通过SEM对薄片样品进行观察,结果发现球粒边部有些橄榄石颗粒都含有质量分数为~5%的P2O5和微小的明亮夹杂物。为进一步弄清其与其它贫磷橄榄石的成因,他们选定含有夹杂物的富磷橄榄石微区,利FIB-SEM双束系统制备FIB超薄片,然后通过高角环形暗场扫描透射电镜(HAADF-STEM)对超薄片进行系统研究。

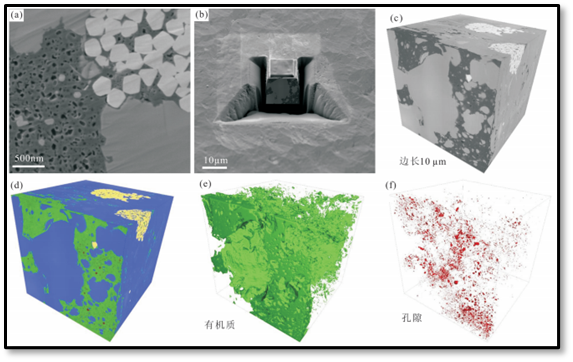

图5.4 a:球粒和富磷橄榄石的SEM图像(BSE);b:富磷橄榄石的FIB切割制备TEM观测样品位置;c:FIB-SEM制备的FIB超薄片样品的高角环形暗场像扫描透射电镜照片[5] 5.5 三维重构分析 谷立新等人利用FIB-SEM三维重构技术对湖南下寒武统牛蹄塘组黑色页岩典型区域的孔隙结构进行了三维重构分析。通过对获取的图像进行分割后得到矿物,有机质和孔隙的三维空间分布图。通过计算可得样品的孔隙度、有机质、基质矿物等。

图5.5 a:页岩样品的SEM形貌;b:FIB切割暴露出目标区域截面;c:目标区域的三维重构结果;d:三维重构物相分割结果;e-f:有机质(绿色)和孔隙(红色)的三维空间分布[5]

参考文献: [1] Doi: 10. 19658/j.issn.1007-2802. 2020. 39. 102 [2] https://doi.org/10.1007/978-1-4939-6676-9_30 [3] https://doi.org/10.1021/acsami.3c05265 [4] https://doi.org/10.1002/aenm.202204075 [5] https://doi.org/10.2138/am-2017-5881 [6] https://doi.org/10.1155/2020/8406917

编辑:黄飞

-

FIB在半导体分析测试中的应用2025-07-24 765

-

聚焦离子束(FIB)技术:微纳加工的利器2025-03-05 889

-

双束聚焦离子束-扫描电镜(FIB):TEM样品制备2025-02-28 1144

-

聚焦离子束(FIB)在加工硅材料的应用2025-01-07 860

-

FIB技术:芯片失效分析的关键工具2024-11-28 1858

-

FIB在TEM样品制备中的利与弊2024-11-01 1221

-

什么是FIB?FIB有哪些应用?如何修改线路做FIB?FIB怎么做失效分析?2023-11-07 7912

-

聚焦离子束显微镜(FIB-SEM)2020-01-16 4799

-

TEM制样、FIB切割、Pt沉积和三维重构2017-06-29 14948

-

双束FIB提供TEM制样、FIB切割、Pt沉积和三维重构2017-06-28 4073

全部0条评论

快来发表一下你的评论吧 !