宇众环保:化学沉镍金工序操作指南

描述

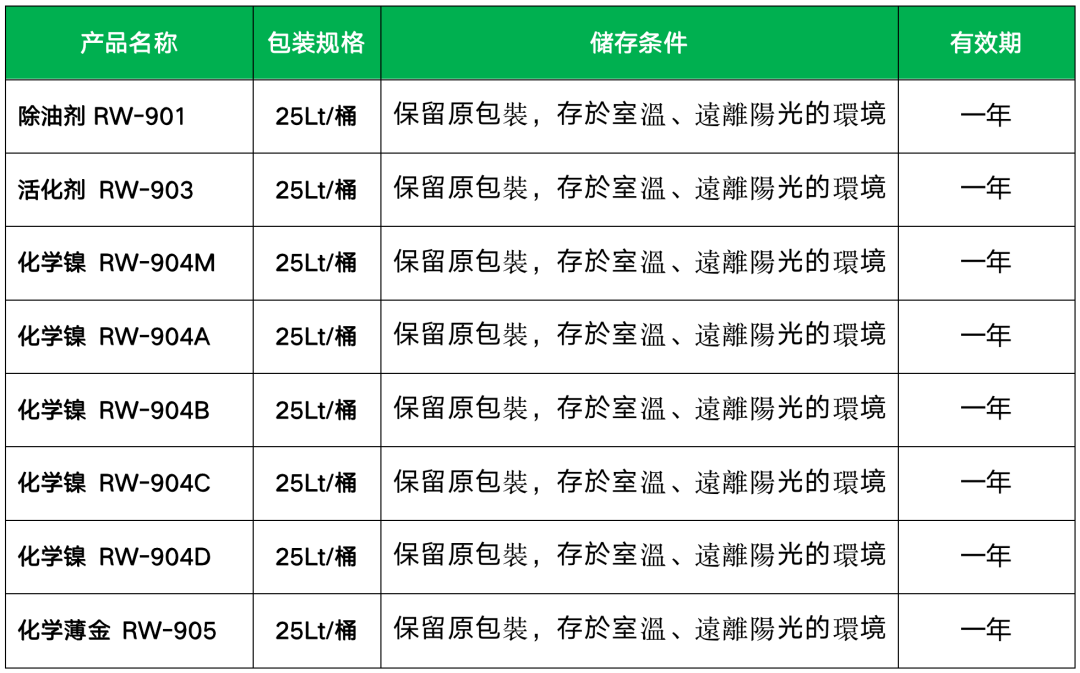

第一章:产品包装规格及储存条件

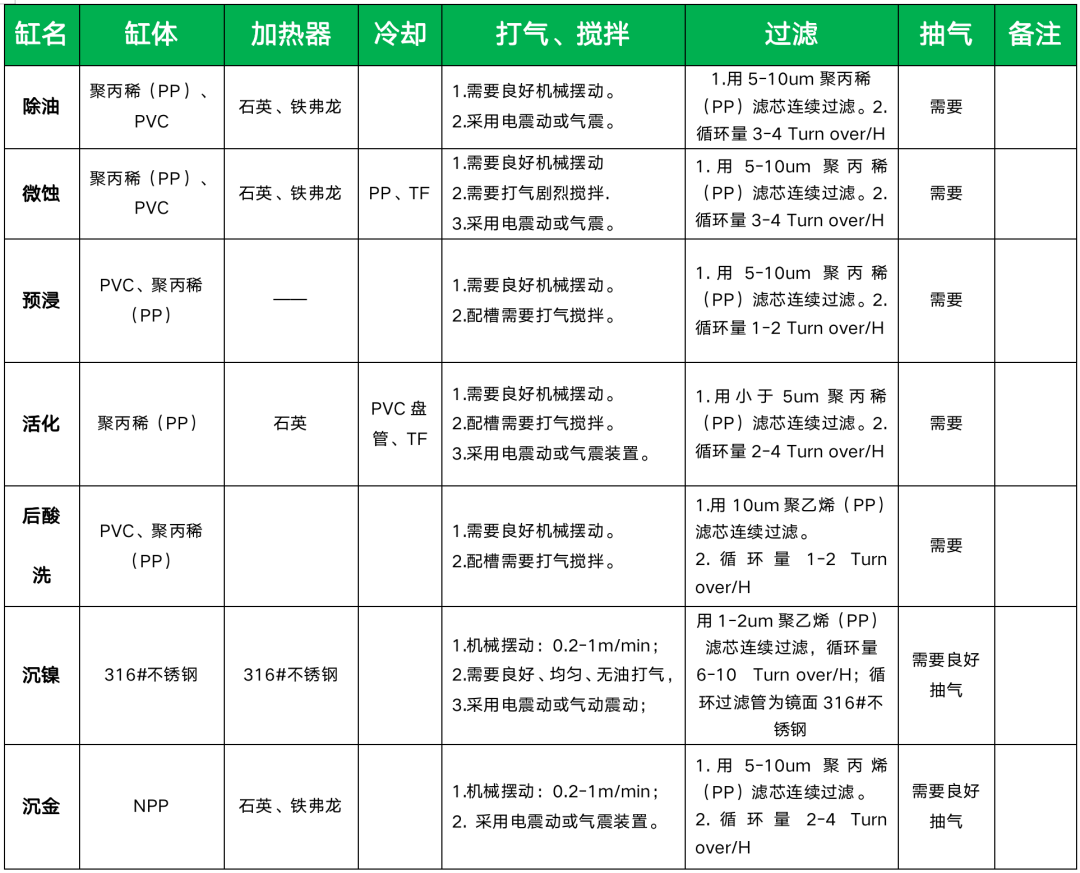

第二章:沉镍金线设备(含附属设备)条件

第三章:工艺流程及工艺条件

一、工艺流程:

来料检查----板面前处理→插架或串珠→上板→除油→热水洗→溢流水洗(2级)→微蚀→溢流水洗(2级)→预浸→活化→DI水洗(2级)后浸→DI水洗(2级)→沉镍→DI水洗(3级)→沉金→回收水洗→DI水洗(2级)→DI热DI水洗→下板→后处理

二、前处理机基本参数:

1、传送速度: 2.5-3.5m/Min

2、水平微蚀: 0.3-0.5um/cyc,SPS 80-120g/l,H2SO4 3-5%,Cu2+≥20g/L时更换

3、磨辘规格: 1000---1200#上下各一对尼龙针刷

4、磨痕宽度: 8-12mm

5、水洗要求: 压力1.5-2.5Kg/cm2,每班更换清洗

6、喷砂: 400#金刚砂,喷砂含量10-20%

7、超声波水洗:28KHz

8、烘干温度: 70-80℃。

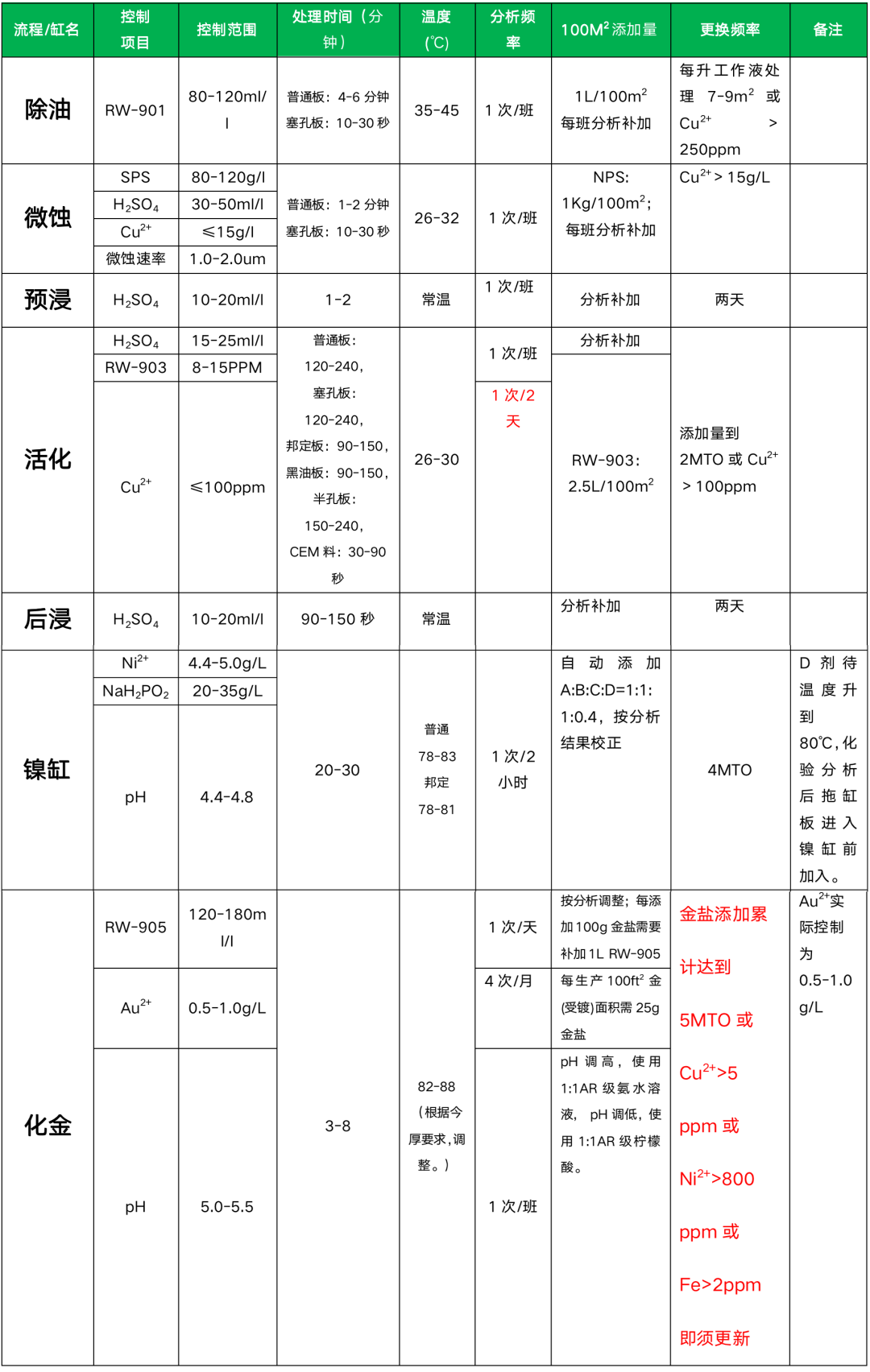

三、化金线药水配槽及工艺条件:

3.1 药水配槽

3. 2 工艺控制条件

四、后处理机基本参数:

1、传送速度: 2.5-3.5m/Min(根据板子水分烘干情况调整)

2、酸洗浓度: 柠檬酸 0.5-1%

3、水洗要求: 压力1.5-2.5Kg/cm2,水质 DI水,每班更换清洗

4、超声波水洗:28KHz

5、烘干温度: 75-85℃。

第四章:生产操作注意事项

一、 水平喷砂前处理机操作注意事项

1、 每板检查设备状态是否正常,磨刷是否变形(两头大中间细),磨痕检查是否合格,喷砂浓度和喷砂效果检测是否符合要求。刷板后,板面应无任何污渍或油渍,及无氧化铜层。

2、 刷板时,在有效刷板区域内生产板应左右交替放置,以避免磨辘中部过度磨损。

3、 每班生产前或更换不同板厚生产板时,需用宽度>360mm同厚度的废板做磨痕实验,磨痕宽度应为8-12mm。

4、 磨板后的生产板,必须插架或隔胶片存放,应在2小时内完成化镍金生产,防止板面氧化污染,避免受外来污染,如出现氧化情况,需重新过水平喷砂前处理。

5、 线路板上的Sn/Pb须完全剥离干净。

二、 化镍金拉操作注意事项

1. 生产前需要检查各缸液位是否正常;抽风系统是否开启;用温度计验证各缸温控系统是否工作正常;各缸打气、循环过滤是否正常。

2. 辅助设备的检查:摇摆是否正常;挂篮是否清洁,要求无破损,无上镍金现象。

3. 各水洗槽溢流水洗量要求保证为1-2 TURN OVER/H。每次停拉或连续生产20小时后需更换各水洗缸内污水,并清洗各水洗缸。镍后水洗槽每班清洗。

4. 镍缸的稳压器是否工作正常。镍缸防析出稳压器的控制电压0.9V,防析出棒不可与槽壁接触。务必检查保护电压之导线、导线接触点是否完好及安装正确,检查缸壁与阴极保护杆的实际电压。

5. 镍缸温度升至50℃后,必须开启阴极保护装置;停拉生产时需待温度降至50℃以下时方可关闭打气、过滤及阴极保护装置。

6. 药水的分析检查:各缸药水是否在要求范围内,有偏差药水是否已经调整到要求范围内。

7. 新镍缸拖缸必须采用裸铜板拖缸,镍板使用次数不要超过一个镍缸寿命周期,防止镀镍层分层脱落,污染镍缸。 (注: 镍板出现裂纹或有镍层脱落的板切勿使用)。

8. 拖缸方法:当镍缸温度达操作温度80℃以上时进拖缸板拖缸,拖缸浴负载0.4-0.6dm2/L。用裸铜板拖缸: 磨板后按正常流程进入化镍缸,拖缸时间30min,拖缸后生产试板首板。

9. 生产中需保证镍缸每缸板的负载应为0.2-1.0dm2/L,针对邦定板或IC、pad间距<5mil之生产板,负载量控制在0.2-0.5dm2/L。化金面积过大的板因为在镍缸负载太大易造成活性太强产生渗镀等品质问题;化金面积过小的板在镍缸负载太小易造成活性下降产生漏镀等品质问题,此两种板子在生产时可交替进板(如进一挂化金面积较大的板,再进一挂化金面积稍小的板)以此来平衡镍缸的负载量.

10. 生产时化镍槽副槽需要保持连续打气;停拉时需保持打气到镍缸药水温度低于50℃后,才能彻底关闭镍缸打气。

11. 化镍缸液位的补加应本着少量多次的原则,严禁一次性加入过多的DI水(每次5升),以及禁止在板子刚入镍缸3分钟内补加DI水。

12. 正常生产中自动添加化镍药水按A:B:C:D=1:1:1:0.4的比例。每周需要校正自动添加流量1次。

13. D剂的添加:新开缸按4ml/L添加。如因产量不足而停产超4-8小时,生产拖缸时每次需额外补加约1ml/升D剂;如停产超8小时以上,生产拖缸时每次需额外补加约2ml/升D剂;额外补加的D剂需减除正式生产前化镍浓度调整时自动添加量。

14. 烘干机之水洗槽及滚轮需经常洗净,化金后板需及时烘干插架或隔纸(不能使用硫皮纸)转移到后工序,烘干前最好储存干净的DI水洗槽内养板,且不得超过半小时;防止板面氧化发黄;化金下板时,轻拿轻放避免擦花;化金后板不得与未化金铜板混合存放

15. 微蚀、化镍槽均需按要求开起打气,镍槽主槽可少量打气,其它各药水槽一般不开打气。

16. 在线设备异常,应实时告知相关人员(工艺、维修等)处理。生产中每2小时应检查一次各槽的温度、循环过滤和震动等设备及各生产参数是否正常,并做好记录。

17. 金回收槽须过滤及定期更换。

18. 所有生产板,在每日批量生产前,均需进行首板品质确认,以及批量过程检验。

三、化镍自动添加系统设置

MTO数 镍控制点(设置) pH控制范围

0-1.0MTO 4.5 4.4-4.5

1.0-2.0MTO 4.55 4.45-4.55

2.0-3.0MTO 4.6 4.5-4.6

3.0-4.0MTO 4.65 4.55-4.7

每次添加量:

904A、904B、904C、904D=0.5L、0.5L、0.5L、0.2L

四、化镍金特殊要求板生产操作指引

1.单面板或板材为纸板(有要求孔内不允许上镍金)

生产此类板子时,需依据镍缸的使用周期长短来调整活化浸浴时间,来进行试板生产。镍缸生产周期越长,相对稳定性会逐渐下降,需要缩短活化浸浴时间(浸浴时间在30-90秒)。

2.镍厚要求≥5UM的板

调整镍缸药水Ni2+和pH值在控制范围的偏上限试板生产,若还达不到镍厚要求,需延长镍缸浸浴时间(2-10min),具体延长时间视现场生产情况而定。建议此类板子尽量安排在镍缸周期≤3.0MTO前生产。

3.薄板生产

生产此类板子时很容易叠板造成露镍、渗镀等品质问题,故在生产中,需特别留意,插板时尽量扩大板与板之间的空隙(如隔一格插一块板或中间用两颗串珠来间隔),以避免叠板造成的各类品质问题。

4.邦定板生产

生产此类板子时,由于IC间距较小,活化处理较强或化镍活性强时,很容易产生渗镀等品质问题;故在生产中,需与其它生产板分开进行生产,此类板需缩短活化时间(按90-150秒,首板确认)、降低化镍活性(负载量、温度按中下限管控,3MTO以内)进行生产。

5.半孔板生产

生产此类板子时,由于在半孔形成时,树脂易松散或金属残存,活化时易形成电位差,而产生漏镀品质问题;故在生产中,需与其它生产板分开进行生产,此类板需延长活化时间(按150-240秒,首板确认)进行生产。

6.其它:未提及特殊板子,在批量生产时,均需进行试验,确认最佳生产条件。

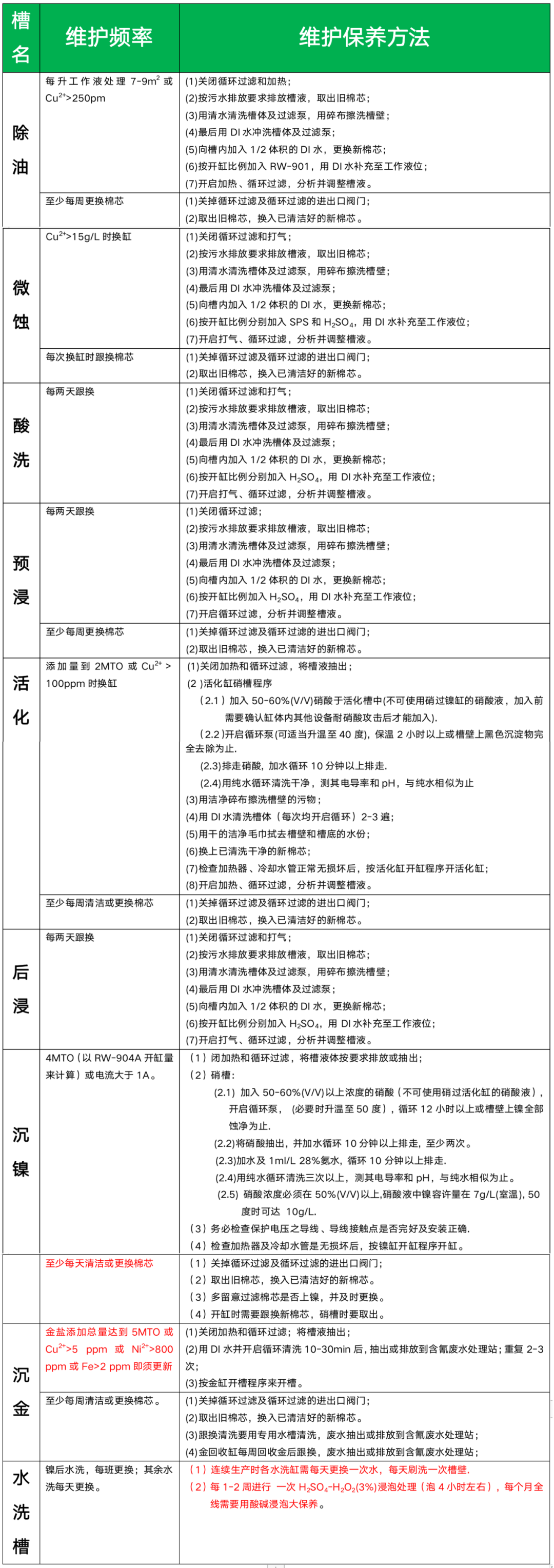

第五章:维护与保养

一、水平前处理机的维护保养

1、每周需对去毛刺机磨辘进行检查,确保磨辘两端与中间大小一致,磨痕宽度是否保持在8-12mm,否则需要更换磨辘。

2、每班检查喷嘴是否畅通,检查金刚砂含量是否符合要求,每周彻底清洗喷嘴一次,确保无任何堵塞物。

3、每周对水洗缸及滤网进行清洁,保持无尘物沉积。

二、沉镍金线维护保养

-

多层印制线路板沉金工艺控制简述2011-12-22 2141

-

印制电路板用化学镀镍金工艺探讨-悌末源2015-04-10 3073

-

PCB工艺流程的沉金工序2018-09-20 3520

-

Pcb化学镀镍/金工艺介绍2009-10-17 1345

-

印制电路板用化学镀镍金工艺探讨(二)2006-04-16 3030

-

探讨印制电路板用化学镀镍金工艺2016-06-15 1035

-

挠性电路板化学镍钯金工艺技术研究2017-01-22 1008

-

pcb化学镍金工艺流程介绍2018-05-03 16923

-

PCB板沉金工序的流程解析2020-01-19 13994

-

PCB板印制线路表面沉金工艺有什么作用?2020-12-01 9003

-

沉金工艺和喷锡工艺区别在哪2024-07-12 5849

-

超全整理!沉金工艺在PCB表面处理中的应用2024-10-18 2281

-

PCB化学镍钯金、沉金和镀金的区别2024-12-25 6357

-

主板 PCB 工艺之沉金工艺,沉得是真黄金吗?看完本期你就知道了2025-12-04 832

全部0条评论

快来发表一下你的评论吧 !