好的电路方案能决定热电偶测温性能吗?

描述

一个高性能的热电偶测温,是不是有一个好的电路方案就够了?其实不然,热电偶测温易受冷端温度的干扰,需在PCB布板和结构上合理的设计才能消除干扰。接下来跟小编一起探讨如何设计才能让热电偶的测温性能更好。

有些小伙伴在电路设计之初,选择了性能优越的测温芯片和ADC,理论上要达到性能要求应绰绰有余,但实际测试却不尽如意,这是为什么呢?其实,这大概率是冷端温度的设计不合理导致的。热电偶的物理特性决定了,它和其它的传感器测温不一样,热电偶只能检测温度差,是需要冷端的温度作为参考的,冷端温度的检测是否可靠,直接影响热电偶测温的准确性和稳定性。那么,这个冷端的设计就显得尤为重要,我们以ZAM6218A的Demo评估板为例,一起了解高性能的热电偶测温应如何设计。

如何保证冷端温度精度

如何保证冷端温度精度

热电偶线与测量电路连接的端为热电偶的冷端(参比端),冷端的温度作为参考温度,对其检测的精准性直接影响了整个测温方案的精度。常规冷端温度的检测一般采用铂电阻、NTC、数字测温芯片等,冷端温度的检测越接近真实的冷端温度,热电偶整体的测温精度也就越高。那么,在相同的冷端检测方案下,如何让冷端的检测温度接近真实冷端温度呢?方法其实不难,通过调整PCB布局便可轻易达到。

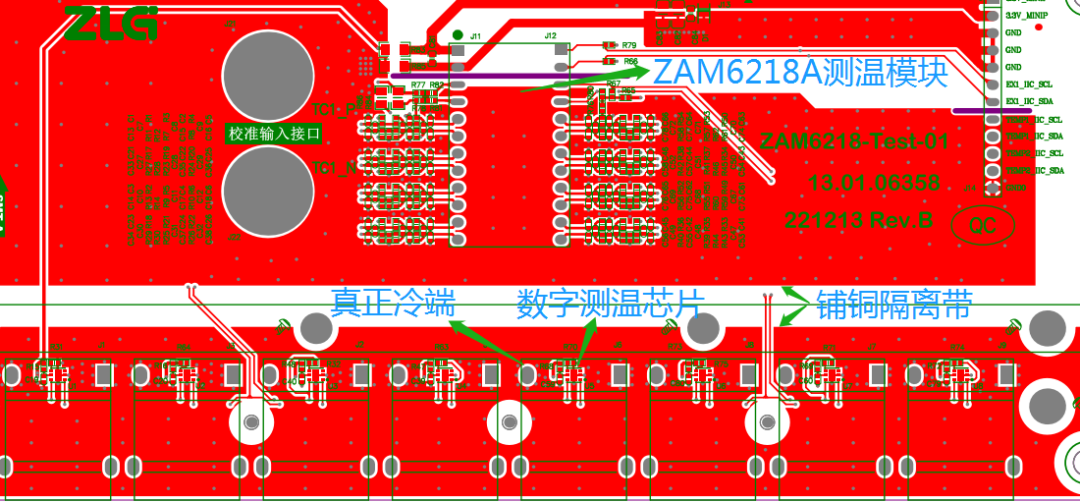

我们以图1中ZAM6218A的Dome评估板PCB布板图为例进行说明,图中的冷端温度检测芯片为TMP116,其旁边为热电偶线与检测电路连接的冷端。通过下图的方式布板后,数字测温芯片TM116的检测温度与实际的冷端温度误差小于0.1℃。

图1 TMP116测温芯片冷端温度检测PCB布板

图1 TMP116测温芯片冷端温度检测PCB布板

PCB布板要点:

冷端温度检测传感器要靠近热电偶冷端的位置放置,在电气耐压间距允许的情况下,越近越好;

冷端温度检测传感器和冷端的连接点处要尽可能的增加铺铜面积,不仅可以将真实冷端温度与数字测试芯片检测的温度拉到同一水平,还能降低因环境温度变化带来的干扰;

热电偶冷端连接处的铺铜区与检测电路的铺铜区要完全隔离开,避免检测电路产生的热量通过铺铜传递到冷端。

如何保持冷端温度稳定

如何保持冷端温度稳定

在热电偶温度采集过程中,环境温度稳定也非常重要。由于冷端传感器并不是直接通过电气连接的方式来检测真实冷端的温度,当真实冷端处在温度分布不均的空间环境下,冷端传感器检测的温度与冷端的实际温度之间是有较大偏差的,这就导致热电偶产生了极大的测温偏差,在环境相对恶劣的情况下甚至会产生2℃以上的测温偏差,如带有散热风扇的机柜,其风扇产生分布不均的风速严重影响冷端温度的检测。那么我们如何保持环境温度相对稳定呢?

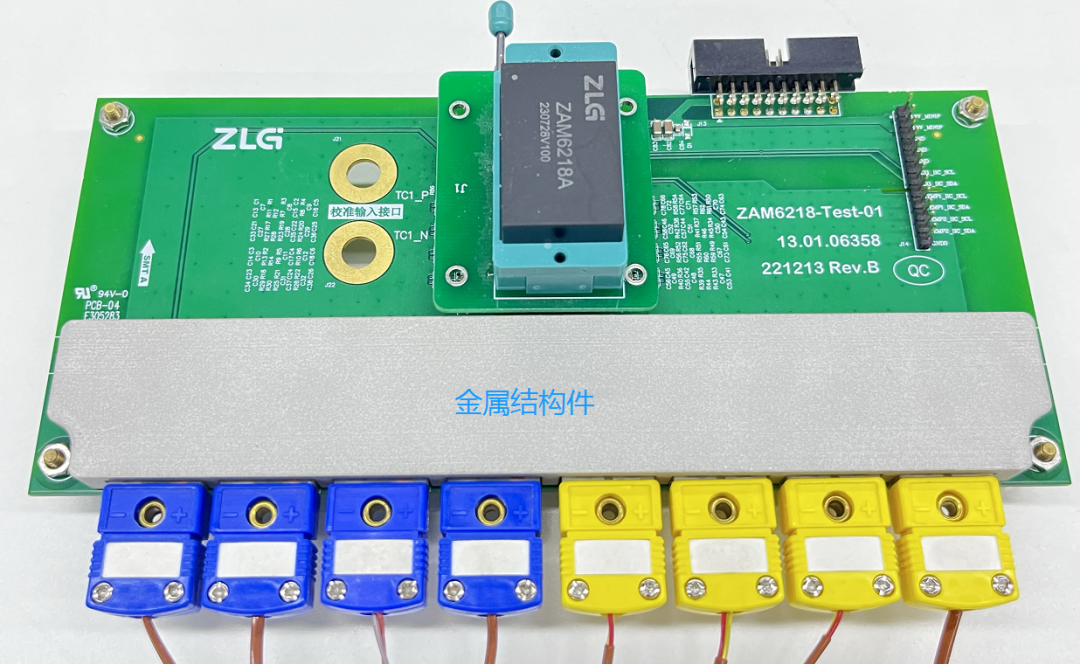

我们还是以ZAM6218A的Dome评估板为例,图2为评估板实物图,在评估板冷端位置设计一个金属结构件,以降低环境的干扰,同时还可将多通道的冷端温度拉到同一温度线。

图2 ZAM6218A的Dome评估板实物结构件设计要点:

图2 ZAM6218A的Dome评估板实物结构件设计要点:

热电偶测温电路板的两面增加类似于保护罩的结构件,选用常规塑胶的即可,对精度要求比较高的,可以选用导热率高的金属结构件,实际测试塑胶件和金属件对精度影响差别不大;

- 结构件要具有一定的气密性,空气中的气流不能轻易透过电路板,尤其是冷端;

- 结构件是金属类的,需要在结构件与冷端之间增加导热率高的绝缘材料;

- 结构件是塑胶类的;结构件与冷端之间需要留有一定空间,不要与之接触。

ZAM6218A评估板测试

ZAM6218A评估板测试

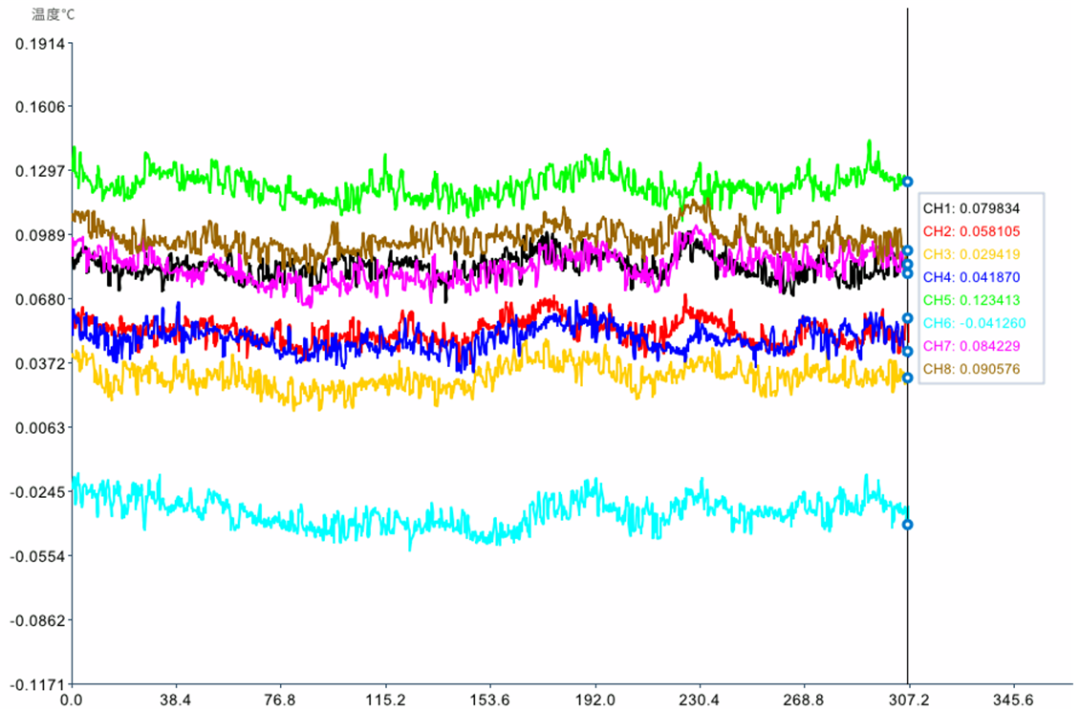

接下来我们通过实际的测试波形来检验通过上述设计后,热电偶的测温精度和稳定性。我们依然以ZAM6218A的Dome评估板为例,ZAM6218A支持8通道K/T型热电偶测温,将评估板置于常温下,并将8通道的热电偶热端的测温探头放置在0℃冰水混合物中,CH1~CH4通道接K型热电偶,CH5~CH8接T型热电偶。 图3 ZAM6218A冰水混合物测温曲线图3为8通道热电偶模块检测冰水混合物温度的曲线图,检测时长为5min,从图中曲线可以看出,每通道温度的跳动值小于0.05℃,检测冰水混合物的实际测温误差为0.12℃。理论上,热电偶线自身的最大误差为27*0.4%=0.108℃,冷端测温芯片常温最大测温误差为0.1℃,电路常温最大测温误差为0.1℃,整体测温最大误差应为0.308℃。实际测温最大误差为0.12℃,说明通过PCB布板与增加结构件后,大大降低了环境中温度分布不均或空气气流对电路测温性能的干扰。

图3 ZAM6218A冰水混合物测温曲线图3为8通道热电偶模块检测冰水混合物温度的曲线图,检测时长为5min,从图中曲线可以看出,每通道温度的跳动值小于0.05℃,检测冰水混合物的实际测温误差为0.12℃。理论上,热电偶线自身的最大误差为27*0.4%=0.108℃,冷端测温芯片常温最大测温误差为0.1℃,电路常温最大测温误差为0.1℃,整体测温最大误差应为0.308℃。实际测温最大误差为0.12℃,说明通过PCB布板与增加结构件后,大大降低了环境中温度分布不均或空气气流对电路测温性能的干扰。

-

无线测温热电偶工作原理2025-01-13 971

-

【热电偶测温】揭开热电偶滤波电路的神秘面纱2024-12-04 2628

-

【热电偶测温】高性能的热电偶测温如何设计?2024-11-27 1448

-

热电偶测温原理是什么?有哪些优缺点?2021-06-08 3965

-

简述热电偶测温原理2019-07-22 44331

-

k型和e型热电偶测温范围详解2018-03-21 56524

-

热电偶的测温范围受哪些因素影响2017-12-20 3989

-

请教热电偶测温的方案2014-12-30 5653

-

热电偶测温电路原理图2009-11-21 40098

-

热电偶测温2009-05-16 5604

-

环境基准的热电偶测温电路2009-04-28 1148

-

[讨论]热电偶测温有哪几种接法?分别适用于什么情况2008-08-13 6212

全部0条评论

快来发表一下你的评论吧 !