动力电池FPC常见焊接难题

电源/新能源

描述

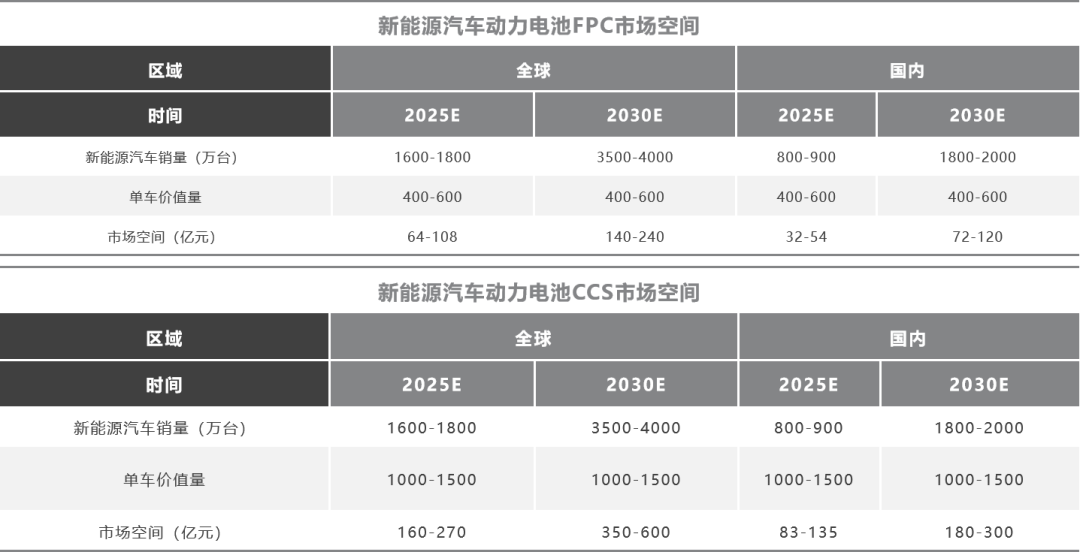

近年,随着 FPC 展现出的优异性能以及规模化生产带来的快速降本,FPC 替代传统线束的进程明显提速。一方面,国内电池厂商占有超过40%的全球份额,并且在产能扩张上也更为积极。另外,在双碳目标下,储能产业也有望大发,FPC应用有望拓展到储能领域。 中国作为主要FPC制造基地,2018年FPC产值已经达到全球56%。在需求端和生产端都进一步向国内集中的情况下,将带动国内车载动力/储能FPC供应商进一步发展。

1

关于FPC、CCS

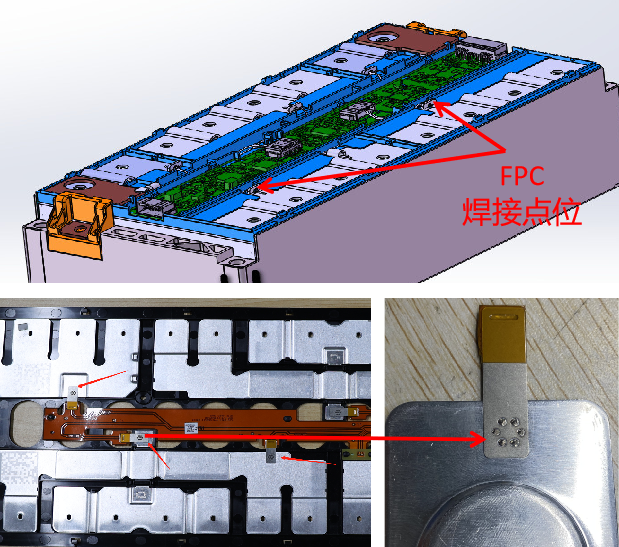

FPC即柔性电路板,它是以柔性覆铜板为基材制成的一种印制电路板,是电子产品的关键电子互连件,起到导通和传输的作用,具备配线组装密度高、弯折性好、轻量化、工艺灵活等特点。 CCS(Cells Contact System,集成母排,线束板集成件)产品由 FPC、塑胶结构件、铜铝排等组成,目前很多FPC厂商进一步向下游 CCS产品布局,通过FPC向CCS的拓展提升单车价值和盈利空间。 新能源汽车动力电池一般都多个电池模组组成,单个电池模组对应 1 个 CCS,1 个 CCS 一般配置 1-2 个 FPC,CCS 集合塑胶结构件、铜铝排等结构件。在动力电池运用领域,FPC主要用于pack环节的传统线束替换,协助电池包的信息采集。

数据来源:中汽协 图表制作:联赢激光

在动力电池能量密度提升迫切及轻量化势在必行的情况下,替代传统线束的 FPC市场前景广阔。FPC为动力电池模组实现过流熔断、温度采集、电压采集的功能,能有效监控电池电芯的电压和温度,进而保护汽车动力电池电芯。相比于传统线束而言,FPC布局规整、结构紧凑,拥有高度集成、自动化组装、装配准确性、超薄厚度、超柔软度、轻量化等诸多优势,满足了国内动力电池高能量密度和低成本的需求导向。

2

动力电池FPC常见焊接难题

动力电池模组FPC 焊接时,焊接材料涉及镍、铜镀镍,主要为镍铝焊接,焊接时容易出现虚焊、焊穿、爆点、焊偏等现象,具体表现为:

异种金属熔点不同:低熔点材料熔化时,高熔点材料仍处于固体状态,这时已熔化的材料容易渗入过热区的晶界,造成低熔点材料流失,合金元素烧损及蒸发,使焊缝化学成分发生变化,力学性能难以控制;

异种金属线膨胀系数不同:异种金属线膨胀系数不同导致熔池结晶时产生较大焊接应力与焊接变形,由于焊缝两侧承受的应力状态不同,容易导致焊缝及热影响区产生裂纹,甚至导致焊缝金属与母材剥离;

材料的热导率和比热容不同:导致焊缝金属结晶条件变坏,晶粒粗大,并影响难熔金属的润湿性能;

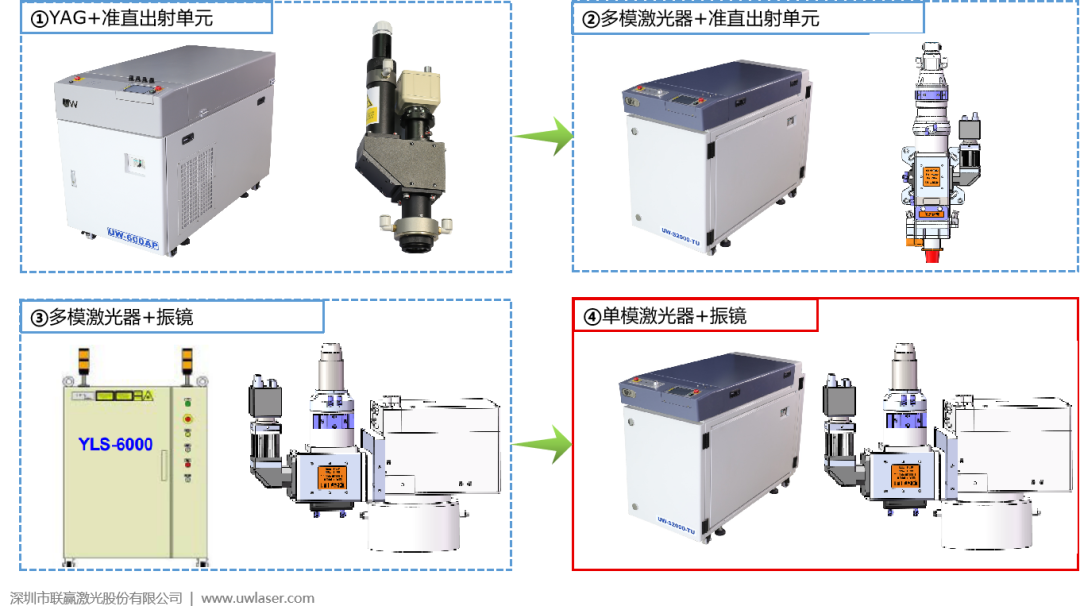

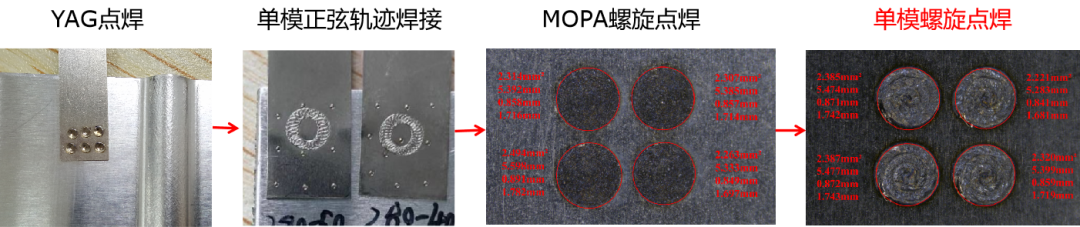

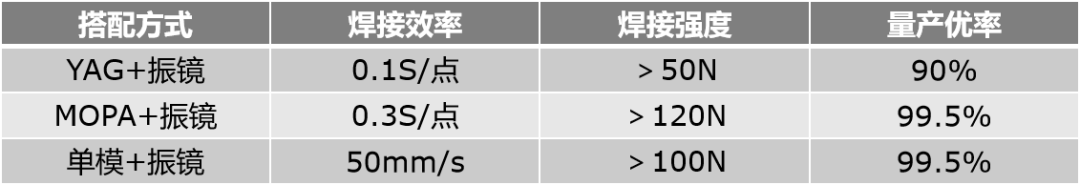

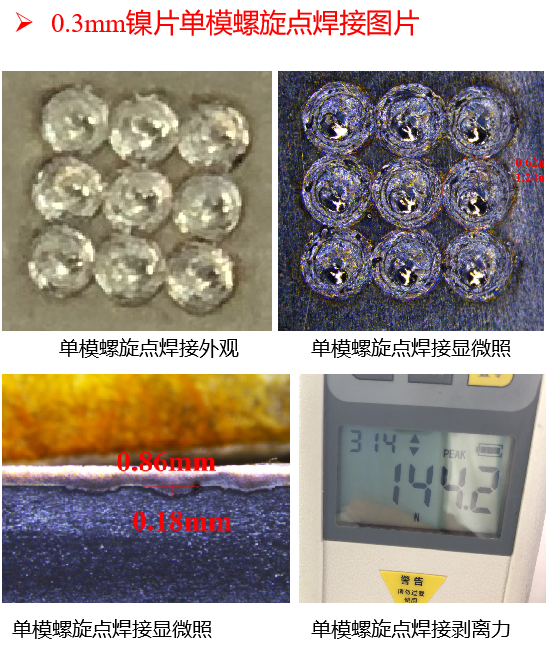

异种金属焊接容易产生金属间化合物,同时发生组织的变化,导致焊接接头力学性能下降,尤其是热影响区容易产生裂纹。 另外,材料的线膨胀系数,热导率和比热容等热物性参数随温度的变化而变化,使得异种金属材料激光焊接过程更为复杂。 因此,高品质动力电池FPC 焊接工艺,除了解决异种金属焊接系列难题外,在提升FPC焊接自动化、智能化、高效率的同时,还必须规避虚焊、焊穿、爆点、焊偏等问题。联赢激光技术团队经潜心钻研和多重实验验证,攻克了一系列技术难关,实现从YAG到单模+振镜进行焊接,有效解决了上述提到的行业痛点问题。

△ 异种金属激光焊接的发展状况

单模激光器是指在采用一定的限模技术后处于单横模或单纵模状态运转的激光器,光强呈高斯分布,光束质量好,穿透力强。焊接时,单模激光器很容易达到金属材料融化的阈值,而多模激光器则需要增加输入能量,很容易造成材料的烧蚀及金属间化合物的产生,导致焊接效果较差。

3

UW动力电池模组

FPC激光焊接解决方案

工艺流程:人工上FPC→视觉CCD焊接定位(双工位)→焊后外观CCD检测→压降测试→NTC测试→NG下线

自动化程度高

该镍片焊接自动线核心配置包括联赢激光自制激光器,CCD视觉定位,3 台高精的测试仪及 NTC 专用测试盒,实现自动焊接、自动焊后检测、自动压紧测试和自动 NTC测试, 将传统的线下性能测试融合到焊接产线上, 实现了 FPC 线束的全自动生成 。

生产效率高

整线效率为15s/pcs, 焊接站和 NTC 测试均为双工位设计,提高整线的生产效率。产线将 NG 产品在合格品下料位前一个工位实现自动下线 , 避免 NG 品流至合格品下料位 , 减少了人工下料的任务 。

联赢激光是国内最早进行FPC焊接线研发的企业之一,代表行业最先进的FPC自动焊接工艺。UW动力电池模组FPC自动焊接线实现模块化设计,整体布局合理,操作方便。与此同时,公司严格把控工艺、效率及品质,确保产线高效稳定。 作为动力电池装备智造核心供应商,数年来,联赢激光逐个精准击破动力电池行业各领域焊接痛点,并不断实现设备的快速研发迭代,针对客户不同需求,联赢激光能够快速提供满足客户定制需求的产品,帮助客户提质增效。 未来,随着电池新技术路线变革,工艺变化,联赢激光团队将紧紧围绕激光焊接工序,时刻精准市场定位,不断开展新电池工艺研究,积累行业技术经验,做好技术沉淀,为客户提供更多优质解决方案!

编辑:黄飞

-

分享动力电池与普通电池有何不同?2016-08-29 5237

-

光纤激光打标机:动力电池中激光应用2017-09-29 4391

-

求职贴+动力电池2018-01-11 4748

-

荆州动力电池模组回收 动力电池模组现金回收 动力电池模组梯次回收2021-04-19 2153

-

回收动力电池,动力电池回收,全国动力电池回收,动力电池高价回收,回收软包动力电池2021-11-02 1547

-

回收汽车动力电池组 , 回收新能源汽车动力电池组, 回收电车动力电池组 回收汽车电池,回收汽车锂电池2021-11-30 1131

-

回收汽车动力电池组 回收新能源汽车动力电池组, 回收电车动力电池组2021-12-08 1065

-

回收汽车动力电池组 回收新能源汽车动力电池组, 回收电车动力电池组 回收汽车电池,回收汽车锂电池2021-12-17 1459

-

新能源动力电池用FPC产品中阻焊能否用液态油墨替代覆盖膜?2023-06-05 4452

-

细数动力电池焊接的工艺难点2016-12-05 5835

-

FPC掘金动力电池PACK应用2018-03-31 7768

-

揭秘动力电池激光焊接加工工艺2018-05-11 12389

-

锂动力电池常见问题处理_锂动力电池维护保养2020-04-14 3151

-

动力电池激光焊接技术大全2023-03-20 1600

-

新能源汽车动力电池FPC行业深度报告.zip2023-03-01 673

全部0条评论

快来发表一下你的评论吧 !