陶瓷基板介绍热性能测试

描述

陶瓷基板(铜箔键合到氧化铝基片上的板)是指铜箔在高温下直接键合到氧化铝(Al2O3)或氮化铝(AlN)陶瓷基片表面( 单面或双面)上的特殊工艺板。所制成的超薄复合基板具有优良电绝缘性能,高导热特性,优异的软钎焊性和高的附着强度,并可像PCB板一样能刻蚀出各种图形,具有很大的载流能力。因此,陶瓷基板已成为大功率电力电子电路结构技术和互连技术的基础材料。

二

陶瓷基板的特点

◆机械应力强,形状稳定;高强度、高导热率、高绝缘性;结合力强,防腐蚀。

◆ 较好的热循环性能,循环次数达5万次,可靠性高。

◆与PCB板(或IMS基片)一样可刻蚀出各种图形的结构;无污染、无公害。

◆使用温度宽-55℃~850℃;热膨胀系数接近硅,简化功率模块的生产工艺。

三

陶瓷基板的种类

一、按材料来分

1、 Al2O3

氧化铝基板是电子工业中最常用的基板材料,因为在机械、热、电性能上相对于大多数其他氧化物陶瓷,强度及化学稳定性高,且原料来源丰富,适用于各种各样的技术制造以及不同的形状。

2、BeO

具有比金属铝还高的热导率,应用于需要高热导的场合,但温度超过300℃后迅速降低,最重要的是由于其毒性限制了自身的发展。

3 、AlN

AlN有两个非常重要的性能值得注意:一个是高的热导率,一个是与Si相匹配的膨胀系数。缺点是即使在表面有非常薄的氧化层也会对热导率产生影响,只有对材料和工艺进行严格控制才能制造出一致性较好的AlN基板。不过随着经济的提升,技术的升级,这种瓶颈终会消失。

综合以上原因,可以知道,氧化铝陶瓷由于比较优越的综合性能,在微电子、功率电子、混合微电子、功率模块等领域还是处于主导地位而被大量运用。

二、 按制造工艺来分:

现阶段较普遍的陶瓷散热基板种类共有HTCC、LTCC、DBC、DPC、LAM五种,HTCC\LTCC都属于烧结工艺,成本都会较高。而DBC与DPC则为国内近年来才开发成熟,且能量产化的专业技术,DBC是利用高温加热将Al2O3与Cu板结合,其技术瓶颈在于不易解决Al2O3与Cu板间微气孔产生的问题以及开裂的问题,这使得该产品的量产能量与良率受到较大的挑战,随着新材料技术的发展以及制程工艺的不断进步,DBC的空洞和开裂问题正在探索解决中而大幅度提高产品良率成为可能。而DPC技术则是利用直接镀铜技术,将Cu沉积于Al2O3基板之上,其工艺结合材料与薄膜工艺技术,其产品为近年最普遍使用的陶瓷散热基板。然而其材料控制与工艺技术整合能力要求较高,这使得跨入DPC产业并能稳定生产的技术门槛相对较高。LAM技术又称作激光快速活化金属化技术。

1、HTCC (High-Temperature Co-fired Ceramic):HTCC又称为高温共烧多层陶瓷,生产制造过程与LTCC极为相似,主要的差异点在于HTCC的陶瓷粉末并无加入玻璃材质,因此,HTCC的必须再高温1300~1600℃环境下干燥硬化成生胚,接着同样钻上导通孔,以网版印刷技术填孔与印制线路,因其共烧温度较高,使得金属导体材料的选择受限,其主要的材料为熔点较高但导电性却较差的钨、钼、锰…等金属,最后再叠层烧结成型。

2、 LTCC (Low-Temperature Co-fired Ceramic):LTCC 又称为低温共烧多层陶瓷基板,此技术须先将无机的氧化铝粉与约30%~50%的玻璃材料加上有机黏结剂,使其混合均匀成为泥状的浆料,接着利用刮刀把浆料刮成片状,再经由一道干燥过程将片状浆料形成一片片薄薄的生胚,然后依各层的设计钻导通孔,作为各层讯号的传递,LTCC内部线路则运用网版印刷技术,分别于生胚上做填孔及印制线路,内外电极则可分别使用银、铜、金等金属,最后将各层做叠层动作,放置于850~900℃的烧结炉中烧结成型,即可完成。

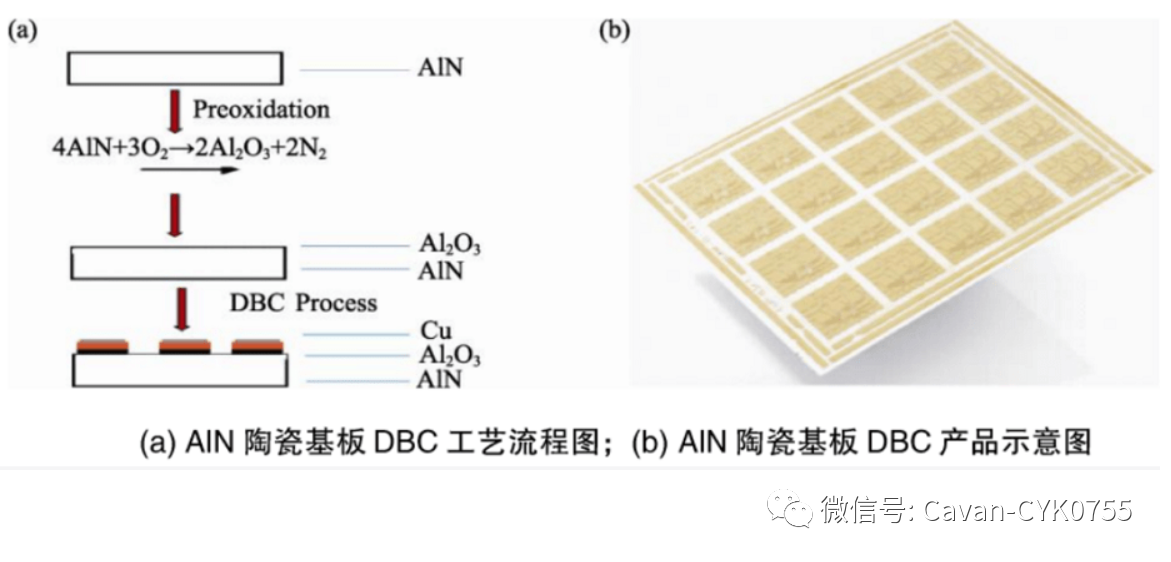

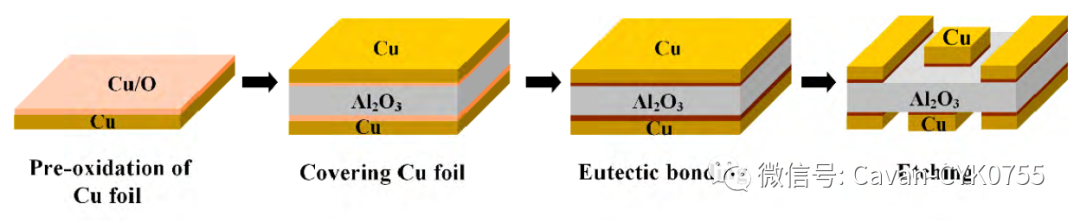

3、 DBC (Direct Bonded Copper):直接敷铜技术是利用铜的含氧共晶液直接将铜敷接在陶瓷上,其基本原理就是敷接过程前或过程中在铜与陶瓷之间引入适量的氧元素,在1065℃~1083℃范围内,铜与氧形成Cu-O共晶液, DBC技术利用该共晶液一方面与陶瓷基板发生化学反应生成 CuAlO2或CuAl2O4相,另一方面浸润铜箔实现陶瓷基板与铜板的结合。

四

陶瓷基板的优越性

◆陶瓷基板的热膨胀系数接近硅芯片,可节省过渡层Mo片,省工、节材、降低成本;

◆减少焊层,降低热阻,减少空洞,提高成品率;

◆在相同载流量下 0.3mm厚的铜箔线宽仅为普通印刷电路板的10%;

◆ 优良的导热性,使芯片的封装非常紧凑,从而使功率密度大大提高,改善系统和装置的可靠性;

◆ 超薄型(0.25mm)陶瓷基板可替代BeO,无环保毒性问题;

◆载流量大,100A电流连续通过1mm宽0.3mm厚铜体,温升约17℃;100A电流连续通过2mm宽0.3mm厚铜体,温升仅5℃左右;

◆热阻低,10×10mm陶瓷基板的热阻0.63mm厚度陶瓷基片的热阻为0.31K/W ,0.38mm厚度陶瓷基片的热阻为0.19K/W,0.25mm厚度陶瓷基片的热阻为0.14K/W。

◆ 绝缘耐压高,保障人身安全和设备的防护能力。

◆ 可以实现新的封装和组装方法,使产品高度集成,体积缩小。

五

陶瓷基板的性能要求

(1)机械性质:有足够高的机械强度,除搭载元件外,也能作为支持构件使用;加工性好,尺寸精度高;容易实现多层化;表面光滑,无翘曲、弯曲、微裂纹等。

(2)电学性质:绝缘电阻及绝缘破坏电压高;介电常数低;介电损耗小;在温度高、湿度大的条件下性能稳定,确保可靠性。

(3)热学性质:热导率高;热膨胀系数与相关材料匹配(特别是与Si的热膨胀系数要匹配);耐热性优良。

(4)其它性质:

化学稳定性好;容易金属化,电路图形与其附着力强;

无吸湿性;耐油、耐化学药品;a射线放出量小;

所采用的物质无公害、无毒性;在使用温度范围 内晶体结构不变化;

原材料丰富;技术成熟;制造容易;价格低。

六

陶瓷基板的用途

◆ 大功率电力半导体模块;半导体致冷器、电子加热器;功率控制电路,功率混合电路。

◆智能功率组件;高频开关电源,固态继电器。

◆汽车电子,航天航空及军用电子组件。

◆太阳能电池板组件;电讯专用交换机,接收系统;激光等工业电子。

七

陶瓷基板的发展趋势

陶瓷基板产品问世,开启散热应用行业的发展,由于陶瓷基板散热特色,加上陶瓷基板具有高散热、低热阻、寿命长、耐电压等优点,随着生产技术、设备的改良,产品价格加速合理化,进而扩大LED产业的应用领域,如家电产品的指示灯、汽车车灯、路灯及户外大型看板等。陶瓷基板的开发成功,更将成为室内照明和户外亮化产品提供服务,使LED产业未来的市场领域更宽广。

功率模块DBC陶瓷基板散热及稳定性功能测试

碳化硅和氮化镓是宽带隙(WBG)半导体,也是被认为要求更高功率和更高温度的电力电子应用最佳材料。由于这些WBG半导体具有优异的性能,如宽禁带(>3eV)、高临界电场(>3 MV/cm)和高饱和速度(>2x10cm/s),SiC和在功率转换效率方面,GaN可以克服基于硅的器件所达到的终极性能。

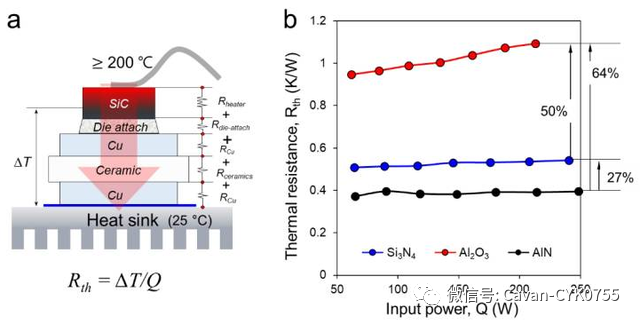

此外,WBG半导体器件的工作温度(>250℃)比基于硅的器件(<150℃)如图1/2/3所示,这意味着可以从功率转换系统中去除庞大、复杂和沉重的冷却系统。逆变器和转换器汽车部件可以通过在高温环境中的简单散热设计变得更小。通常,功率模块的结构具有半导体芯片和散热/绝缘板的多层结构,所有层都有不同的材料特性,例如热膨胀系数(CTE),这会在重复操作过程中引起热机械应力。

另外为了承受更高的功率和更高的热密度,如何绝缘和散热是WBG功率转换系统的关键问题之一。因此,出现了一些问题,例如如何将这些多层互连以在高温下实现并具有热稳定可靠性。此外,电力电子陶瓷基板在散热以防止电力电子模块故障方面起着重要作用。功率半导体器件与散热器之间存在直接键合铜DBC和直接键合铝DBA的散热/绝缘陶瓷基板。

热量从功率半导体器件的表面传递到散热器,DBC和DBA在陶瓷板的两侧金属化,以提高陶瓷基板的导热性并形成电路,由于其优异的导热性、低热阻和绝缘电压高。然而,DBC和DBA基板的夹层结构会由于CTE不匹配而引起热机械应力。据报道,陶瓷基板的耐热性取决于陶瓷和金属的类型。在-50℃至250℃的温度范围内进行了苛刻的热冲击循环测试期间,在各种陶瓷应用的活性金属钎焊(AMB)DBC陶瓷基板与镀镍层的热机械稳定性。DBC衬底与氮化硅陶瓷中间层在1000次热冲击循环内没有严重损坏,而氮化铝和氧化铝在相同循环后由于铜层严重分层。

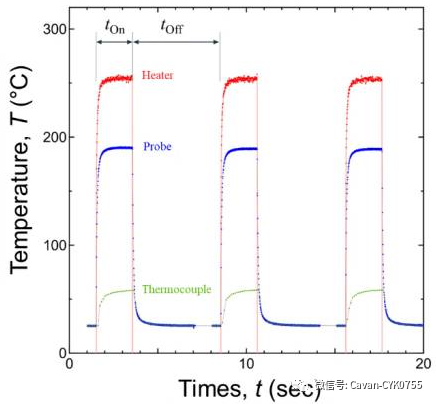

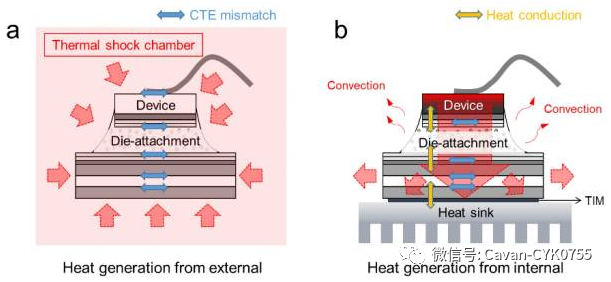

结果表明,这些失效可能表明氮化铝和氧化铝具有比氮化硅更高的CTE值和更低的韧性的关键缺点。由于以前的研发只是观察了DBC陶瓷基板本身,因此故障必须是由Cu和陶瓷之间的不匹配引起的,这意味着应力来自DBC。这种热循环仅在陶瓷基板样品中产生均匀的温度变化如图4所示。然而,陶瓷基板中的实际热分布必须具有较大的温度梯度,才能将产生的热量从器件芯片表面传递到冷却系统如图4所示,在从芯片到冷却系统的热传导过程中,由CTE失配引起的应力比单个DBC陶瓷基板更复杂,因此在设计功率模块时迫切需要评估这种实际的温度分布。在这种情况下,功率循环测试是一种非常有用的评估方法,用于评估在类似于实际操作条件下使用的器件封装的可靠性。

在这个过程中,这种陶瓷基板的传热性能主要取决于所采用的陶瓷材料的热性能,例如氧化铝、氮化铝和氮化硅,这些在功率模块需要导电铜和绝缘陶瓷的全面组合,包括层厚和电路图案,以同时实现热管理和最小的功率损耗。通常要在功率循环测试后测量器件的热阻,需要一个功率循环系统设备和一个T3ster系统,即热瞬态测试仪系统。它是一种监测通过设备的热传输技术。然而,动力循环系统和T3ster系统非常昂贵,需要占用大量空间。实际上需要一个简单、快速和小型化的热测量系统。

在碳化硅微加热器芯片中,并用于与各种类型的DBC陶瓷基板如氮化铝和氧化铝以及氮化硅键合。Ag烧结连接被用作连接材料的模具,因为它可以承受高温应用,并且在许多先前的研究中都有讲到,测量了不同类型DBC的SiC微加热器芯片到冷却系统的稳态热阻。此外,还进行了功率循环测试,以研究每种类型DBC陶瓷基板上的SiC微加热器芯片贴片结构的高温可靠性。通过微焦点3D计算机断层扫描(CT) X射线系统分析电源循环后的故障。这种方法可以显着区别于传统的热循环测试,因为可以在重复的热环境中考虑材料的热性能。

-

LED灯导热基板新技术2012-07-31 3952

-

在IGBT模块中氮化铝陶瓷基板的应用如何?2017-09-12 8273

-

陶瓷基板与铝基板的比较2017-09-14 6153

-

PCB陶瓷基板的发展前景分析2020-10-23 1960

-

为什么你需要一块DPC陶瓷基板2021-01-18 1245

-

为什么要选择陶瓷基板作为封装材料?2021-04-19 2213

-

斯利通浅谈陶瓷基板的种类及应用2021-04-25 913

-

为什么要用陶瓷电路板「陶瓷基板的优势」2021-05-13 1174

-

陶瓷基板的现状与发展分析2012-10-19 14887

-

阐述LED封装用到的陶瓷基板现状与发展2013-03-08 3697

-

氮化铝陶瓷基板的金属化工艺介绍2023-02-07 2815

-

氮化铝陶瓷基板的导热性能在电子散热中的应用2023-06-19 2037

-

介电常数对薄膜陶瓷基板性能的影响研究2023-06-21 2026

-

什么是DPC陶瓷基板?DPC陶瓷基板有哪些特点?2023-12-07 3130

-

高导热陶瓷基板,提升性能必备2024-07-23 1050

全部0条评论

快来发表一下你的评论吧 !