4种行业内常用的铝导线连接方式

描述

【摘要】随着铝导线在汽车线束中的应用逐步广泛,本文对铝电源线束的连接技术进行分析整理,对不同连接方式的性能进行分析比较,以便后期铝电源线束连接方式的选型。

01 概 述

随着汽车线束铝导线应用的推广,铝导线替代传统铜导线的应用正在逐步增多。但是在铝导线替代铜导线的应用过程中,电化学腐蚀、高温蠕变、导体氧化是应用过程中必须要面临与解决的问题,同时铝导线替代铜导线的应用中要满足原有铜导线的电气性能及机械性能,避免性能降低。

为解决铝导线应用过程中的电化学腐蚀、高温蠕变、导体氧化等问题,目前行业内主流的连接方式有4种,分别是:摩擦焊接加压接、摩擦焊接、超声波焊接、等离子焊接。

下面对这4种连接的连接原理、结构进行解析及性能比较。

02 摩擦焊接加压接

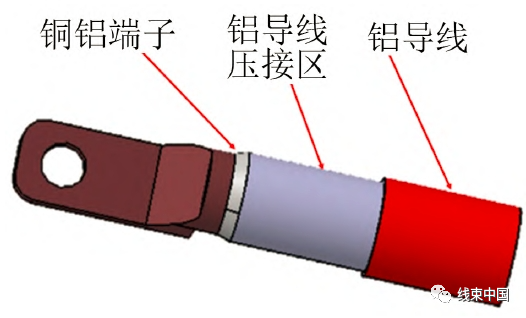

摩擦焊接加压接,首先采用铜棒与铝棒进行摩擦焊接,然后对铜棒进行冲压成型,形成电气连接端。铝棒机加工成型,形成铝压接端,制作完成铜铝端子。然后铝线穿入铜铝端子铝压接端通过传统线束压接设备进行液压压接,完成铝导线与铜铝端子的连接,如图1所示。

相比其他连接形式,摩擦焊接加压接,通过铜棒与铝棒的摩擦焊接,形成铜铝合金过渡区,焊接面更加均匀致密,有效避免了铜铝因热膨胀系数不同导致的热蠕变问题,另外合金过渡区的形成也有效避免了因铜铝之间金属活性不同导致的电化学腐蚀情况产生。后续通过热缩管密封隔绝盐雾水汽,也有效避免了电化学腐蚀的产生。通过铝线与铜铝端子铝压接端的液压压接,对铝导线单丝结构及铝压接端内壁的氧化层进行破坏剥离,然后单丝之间以及铝导线导体与压接端内壁完成冷焊结合,提升了连接处的电气性能,提供了最可靠的机械性能。

03 摩擦焊接

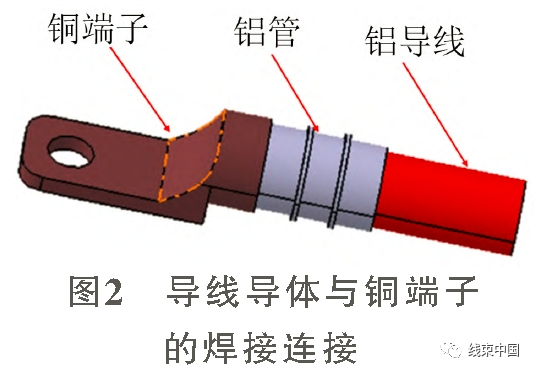

摩擦焊接采用铝管对铝导线压接塑形,切除端面后与铜端子进行摩擦焊接,通过摩擦焊接完成导线导体与铜端子的焊接连接,如图2所示。

摩擦焊接连接铝导线,首先铝管通过压接连接安装在铝导线的导体上,通过压接对导体的单丝结构进行塑性,形成紧密的圆形断面,然后通过车削完成焊接断面的平整,完成焊接面的准备。铜端子的一端为电器端连接结构,另一端为铜端子的焊接连接面。铜端子的焊接连接面与铝线焊接面通过摩擦焊接进行焊接连接,然后对焊接飞边进行切削整型,完成摩擦焊接铝导线的连接加工。

相比其他连接形式,摩擦焊接通过铜端子和铝导线之间的摩擦焊接连接,形成铜铝之间的过渡连接,有效降低铜和铝的电化学腐蚀。铜铝摩擦焊接过渡区后期经过带胶热缩管密封,焊接区域不会接触到空气和水分,进一步减少腐蚀。此外,焊接区域是铝导线导体通过焊接与铜端子直接连接,有效地增加了接头的拉拔力,加工过程简单。

但缺点也同图1 铝导线与铜铝端子的连接 时存在,摩擦焊接在线束厂商的应用需要单独增加摩擦焊接专用设备,通用性较差,增加了线束厂商的固定资产投入,其次在摩擦焊接过程中,导线的单丝结构与铜端子直接摩擦焊接,导致摩擦焊接连接区域存在空洞,粉尘等杂质的存在会影响最终焊接品质,导致焊接连接的机械性能及电性能具有不稳定性。

04 超声波焊接

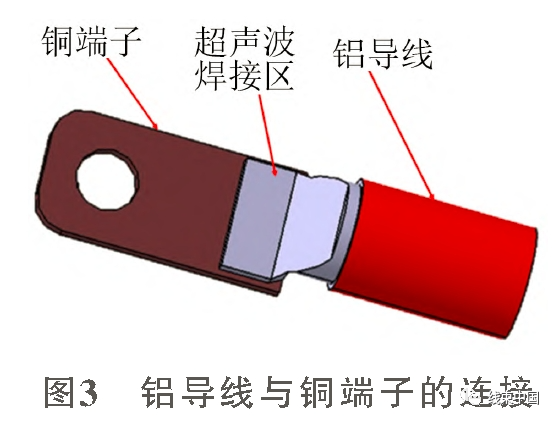

超声波焊接铝导线是将铝导线与铜端子使用超声波焊接设备,通过超声波焊接设备焊头的高频振荡,将铝导线单丝之间和铝导线与铜端子之间连接在一起,完成铝导线与铜端子的连接,如图3所示。

超声波焊接连接是铝导线和铜端子在超声波高频振动的情况下,铜铝之间振动摩擦完成了铜铝间的连接,因为铜铝均为面心立方的金属晶体结构,在高频振荡环境下,完成了金属晶体结构中的原子置换,形成合金过渡层,有效避免了电化学腐蚀情况的产生。同时在超声波焊接过程中,铝导体单丝表面的氧化层被剥离,然后单丝之间完成焊接结合,提升了连接处的电气性能及机械性能。

相比其他连接形式,超声波焊接设备是线束生产厂商常用加工设备,无需新增固定资产投入,同时端子采用铜冲压端子,端子成本较低,所以拥有最优的成本优势。但缺点也同时存在,相比其他连接形式,超声波焊接的机械性能较弱,抗振性差,所以在高频振动区域不建议超声波焊接连接的使用。

05 等离子焊接

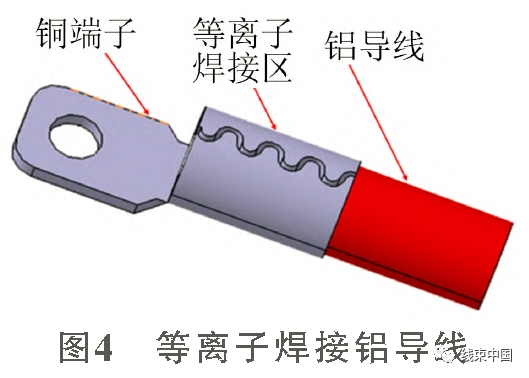

等离子焊接采用铜端子与铝导线进行压接连接,然后通过添加焊料,采用等离子弧对待焊接区域进行照射加热,熔化焊料,填充焊接区域,完成铝导线连接,如图4所示。

等离子焊接铝导线首先采用等离子焊接铜端子,通过压接完成铝导线的压接紧固,等离子焊接端子压接后形成圆桶状结构,然后在端子焊接区填充含锌焊料,在压接端部添加含锌焊料,在等离子弧的照射下,含锌焊料通过加热熔化,然后通过毛细作用进入到压接区域的导线缝隙中,完成铜端子和铝导线的连接加工。

等离子焊接铝导线通过压接完成铝导线与铜端子的紧固连接,提供可靠的机械性能同时在压接过程中,通过70%~80%的压缩比,完成导线导体氧化层的破坏剥离,有效提高电气性能,降低连接点的接触电阻,防止连接点的发热。然后在压接区端部添加含锌焊料,使用等离子束对焊接区进行照射加热,含锌焊料经过加热熔化,通过毛细作用完成焊料对压接区的缝隙填充,实现压接区的盐雾水汽隔绝,避免了电化学腐蚀的产生。同时因为焊料隔离缓冲,形成过渡区,有效避免了热蠕变现象的发生,降低了在冷热冲击下连接电阻的升高风险。通过连接区域的等离子焊接,有效提高了连接区的电气性能,同时对连接区的机械性能也有进一步的提升。

相比其他连接形式,等离子焊接通过过渡焊接层和强化焊接层使铜端子和铝导线隔绝开来,有效地降低铜和铝的电化学腐蚀。且强化焊接层包裹铝导线端面,铜端子与导线的导芯不会接触到空气和水分,进一步减少腐蚀。此外,过渡焊接层和强化焊接层紧紧地固定住铜端子和铝导线接头,有效地增加了接头的拉拔力,加工过程简单。但缺点也同时存在,等离子焊接在线束厂商的应用需要单独增加等离子焊接专用设备,通用性较差,增加了线束厂商的固定资产投入,其次在等离子焊接过程中,焊料是通过毛细作用完成焊料对压接区的缝隙填充,此过程是不可控的,导致等离子焊接连接区的最终焊接品质并不稳定,导致电气性能及机械性能表现偏差较大。

06 结束语

综上所述,4种行业内常用的铝导线连接方式各有自身的优缺点,无论何种连接方式均可满足解决铝导线与铜端子连接过程中的电化学腐蚀、高温蠕变、导体氧化等问题,保证了铝导线与铜端子之间的连接性能,但在稳定性、成本、性能等方面存在差异,可根据成本要求、装车环境等因素综合评价选取最适用的连接。

-

光纤的三种连接方式 常用的光纤连接器介绍2023-06-28 17580

-

详解导线常用的连接方法2020-04-13 18542

-

铝导线的接法_铝芯导线的连接方法2019-10-11 33770

-

铝编织带,编织铝连接带2018-11-22 1265

-

复合铜铝过渡板,铜铝连接铜排2018-08-16 1459

-

斜纹铝编织带,铝导电带,低电阻铝编织带软连接2018-06-28 1462

-

铝导电带,铝编织带软连接生产商2018-06-27 954

-

铝编织带连接导线 机械铝编织连接带2018-06-02 1567

-

图文详解导线与导线的连接2018-01-24 26584

-

实用技能|导线接头的连接方法2018-01-17 3376

-

导线与导线和线头与接线桩的连接方法图解2017-09-19 3639

-

电工作业常用连接方法和导线处的绝缘处理2017-09-08 1370

-

接线端子连接方式归纳总结2017-04-24 5205

-

380V铝导线负荷力距2008-06-28 1056

全部0条评论

快来发表一下你的评论吧 !