无铅BGA混装焊接工艺质量控制方案

描述

正文

无铅BGA混装焊接工艺质量控制

一.无铅产品PCB设计探讨

1. PCB热分布设计,为了减少焊接过程中印制电路板表面的温升,应仔细考虑散热设计,元器件及铜箔分布应均匀,优化印制电路板的布局。

2.椭圆形焊盘可以减少焊后焊盘露铜现象。

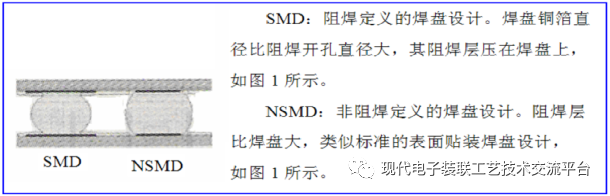

3.过渡阶段BGA、CSP采用SMD焊盘设计有利于排气、减少“空洞”。 BGA、CSP焊盘设计按照阻焊方法的不同可分为SMD和NSMD两种类型。

图1:SMD和NSMD焊盘设计

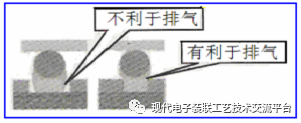

由于无铅焊料的表面张力大,焊接时气体不容易排出,尤其当无铅工艺碰到有铅BGA时,采用传统的NSMD设计,在焊盘与阻焊之间的气体不容易排出,更容易产生空洞。 因此,过渡阶段BGA、CSP采用SMD焊盘设计有利于排气、减少“空洞”。如图2所示。

图2:SMD焊盘设计有利于排气

4.过渡时期双面焊(A面再流焊,B面波峰焊)时, A面的大元件及通孔元件波峰焊的焊盘也可采用SMD焊盘设计,可减轻焊点起翘和焊盘剥离现象。

5.通孔元件插装孔的孔径需要适当大一些,有利于增加插装孔中焊料的填充高度。

6.为了减少气孔, BGA、CSP焊盘上的过渡孔应采用盲孔技术,并要求于焊盘表面齐平。

7.提倡环保设计。

8.导通孔填充 导通孔填充、覆盖、注液屏蔽和堵塞是一种工艺,这些工艺是用阻焊掩膜来覆盖或填充导通孔。 当BGA底部裸露导通孔的PCB要进行波峰焊接,所有的BGA都应对导通孔进行覆盖或者屏蔽。

9.器件贴装和间隙 应给BGA周边留出足够的间隙(3mm~5mm),以便于返工操作。在使用台阶式模板沉积焊膏和使用热风返工时间隙可采用高端(5mm),特别是BGA。 然而,如果使用二极管激光系统进行返工的话,可将间距降低到0.5mm~1.00mm,因为激光不会影响到相邻器件。

二.物流控制管理和环保标识控制

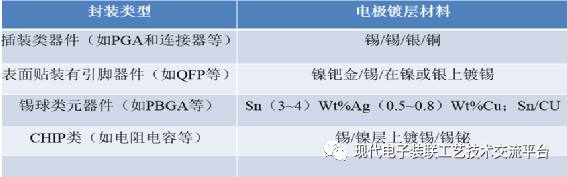

过渡时期企业必须加强无铅生产物料管理,从无铅元器件、印制电路板、工艺材料的标识、储存、在线控制直到无铅成品发运等方面认真考虑实物流动的管理,建立无铅物料管理制度与措施;加强对全线人员进行培训,并且在过渡时期按照正确的工艺方法进行装配焊接。 除锡铅镀层外,无铅元器件电极和镀层要求可参考 IPC-AJ-820、EIA/IS-47,表1是常见的无铅元器件引脚/端子表面镀层处理方法。

表1

三.有铅/无铅元器件有铅焊接工艺

1.基本原则

有铅元器件和无铅元器件混合组装焊接的基本原则是使用Sn63Pb37、Sn60Pb40和Sn62Pb36Ag2等有铅焊料以及表面涂覆为铅锡合金或电镀镍金的PCB板,通过适当提高传统有铅焊料焊接峰值温度和较长的液相保持时间(推荐混装焊接温度较有铅焊料焊接温度提升10℃左右),实现对有铅元器件和无铅元器件的可靠焊接。

(1)无铅PBGA、CSP,一般情况可以通过适当提高焊接温度,正确设置再流焊接温度解决,使器件一侧的焊球合金充分熔化,在焊球与器件的焊盘之间形成良好的电气与机械连接。

(2)可以将无铅焊球去除,重新植Sn-Pb焊球。但建议一定要对无铅器件逆向转换为含铅器件的工艺、可靠性与可行性进行研究。对转换工艺和可靠性进行立项研究,并制定转换规范,确保转换后的可靠性。

(3)镀Sn焊端的有引脚和无引脚无铅元件,Sn与Sn-Pb焊料焊接时是兼容的;镀Sn焊端的锡须问题,通过对组装板的“三防”工艺来解决;军品的PCBA,绝大部分企业除微波电路模块外全部需要而且能够进行三防工艺。

(4)要特别警惕混入镀Sn-Bi元件,对于镀Sn-Bi元件应有明确标志。

(5)如果有Sn-Bi元件,可以采用Sn-Ag-Cu焊料手工焊接(必须设立无铅手工焊接的专用工位,专用工具,并做标识)。

2.无铅元器件

(1)元器件的选择

1)尽量选择有铅元器件;

2)镀Sn焊端的有引脚的或无引脚无铅元器件,Sn和Sn-Pb式相容的;镀Sn焊端的锡须问题,可以通过对PCBA的三防工艺来解决;要特别警惕混入镀Sn-Bi元器件。

(2)可焊性镀层材料及厚度

1)典型无铅元器件电极镀层材料见表1。

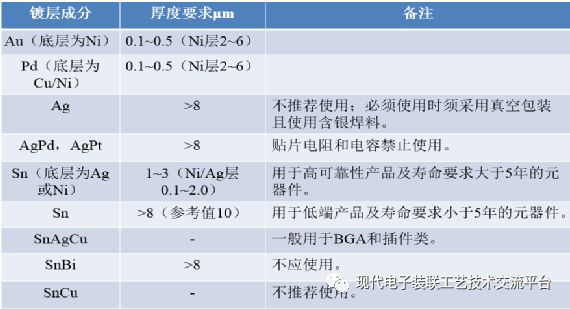

2)元器件焊端表面镀层的要求

①抗氧化

②耐高温:无铅元器件耐高温极限应为245℃-260℃

③与焊料生成良好的界面合金。

④镀锡焊端,应采用先镀一层厚度为1μm以上的Ni,然后再镀2μm~3μm厚的Sn

⑤器件焊端具有良好的可焊性。 常用的无铅元器件焊端表面镀层如表2所示。

表2 常见无铅元器件焊端表面镀层

3.混装印制电路板

(1)混装印制电路板基材要求,有铅元器件和无铅元器件混装PCB基板材料主要根据电子产品的性能指标、使用环境、焊接温度来选择。

1)焊接温度240℃以下的产品,采用FR4环氧玻璃纤维基板;

2)焊接温度240℃~250℃的产品,可选择高Tg为150℃~170℃的FR-4;3)高可靠及厚板,焊接温度250℃以上的产品,采用FR-5;

4)使用环境温度较高或挠性电路板采用聚酰亚胺玻璃纤维基板;

5)对于散热要求高的高可靠电路板采用金属基板;

6)对于高频电路则需要采用聚四氟乙烯玻璃纤维基板。(

(2)混装印制电路板焊盘表面镀(涂)层 , 应选择可焊性符合GJB362B要求的印制电路板表面镀层,同时应考虑成本、储存条件等因素。高可靠军用电子设备推荐采用Pb-Sn热风整平(HASL)镀层。 如果产品对于焊盘的平整度有较高的要求,推荐采用电镀Ni/Au镀层。高密度组装建议采用电镀 Ni/Au 镀层,备选Pb-Sn 热风整平(HASL)镀(涂)层。 有些军品PCB表面镀层的设计中为了满足两次回流焊的需求,避免二次回流焊时,第一次焊接的元器件掉件,采用“温度阶梯焊”工艺,即PCB的A面热风整平Pb-Sn合金镀层,而在B面涂覆无铅焊料,这是不可取的;掉件问题可以通过PCB布局设计解决,也可以通过其它工艺方法解决。

1)设计方法 采用双面再流焊的混装时,印制电路板设计应将大元器件布放在A面,小元器件在B面。

图3:器件在B面

放置在B面的元器件应遵循以下原则:元器件(Dg)/焊盘面积<30g/in2 式中: Dg—元件质量; P—该元件焊盘总面积。 双面再流焊工艺一般先焊B面,然后再焊A面,如果辅B面的元器件质量过重,二次回流时可能落在再流焊炉中。 当质量/面积比(Dg/P)小于30g/in2时双面再流焊二次回流,元器件也不会掉下来。

2)工艺方法

①第二次再流焊时将再流焊炉上/下温区设置一定的温度差,一般炉子底部温度低于顶部温度20℃~30℃。

②采用胶粘剂:B面的SMD/SMC经过两次再流焊。当A面焊接时,B面向下,已经焊在B面的元器件在A面再流焊时,其焊料会再熔融,而且较大的元器件在传送带轻微振动时回发生偏移,甚至脱落,所以涂覆焊膏前还需用胶粘剂固定。用于锡焊的Au镀层厚度不超过0.15μm。对于用于锡焊的PCB上镀Au镀层厚度,国内外的标准有所差异:

IPC-2252-2002为0.25μm ~0.8μm;

GJB4057-2000为0.8μm;

GJB362B-2009为0.46μm;

QJ831B-2011为0.45μm;

QJ3103A-2011为0.45μm;

用于锡焊的Au镀层厚度不超过0.15μm来自IEC 61191-1-1998和GB/T19247.1-2003《印制板组装 第1部分:通用规范 采用表面安装和相关组装技术的电子和电气焊接组装的要求》规定:为符合为了使焊料在金镀层上脆裂最小,任何焊点上的金总体积不应超过现有焊料体积的1.4%(即质量的3%)的要求,薄层镀金的镀层厚度不应超过0.15μm。

(3)印制电路板的设计制作、验收和存放要求

1)一般印制电路板的设计应符合GB4588.3 的规定。

2)印制电路板的储存环境温度为10℃ ~35℃,相对湿度不大于70%,避免酸、碱有害气体。

3)印制电路板的验收标准应符合GJB4896、QJ831B和GJB362B。可根据产品的性质选择相应的验收标准。

4.有铅和无铅表面组装器件混装对焊料/焊膏和助焊剂的要求

(1)焊膏

1)焊膏选择,焊膏性能应符合GB/T 3131的规定。选用焊膏时,主要根据产品的用途、PCB板的组装密度、PCB板和元器件的存放时间及表面氧化程度、生产线工艺条件等实际情况来选用焊膏。 应验证焊膏的合金粉末的组成、纯度及含氧量、金属比重、颗粒形状和尺寸、均匀度,助焊剂的成分与性质、粘性、塌陷、流动性、溶剂挥发性等关键特性,以确定其适用性和质量稳定性。

2)焊膏选择时注意因素:

①根据产品的用途,高可靠性产品需要高质量的焊膏。

②根据PCB板和元器件的存放时间及表面氧化程度决定焊膏的活性。

a)一般用RMA级;

b)高可靠性产品、航天和军工产品可用R级;

③根据组装工艺、印制板、元器件的具体情况选择合适的焊膏合金成分 a)焊膏合金成分:使用Sn63Pb37、Sn60Pb40和Sn62Pb36Ag2焊膏,镀铅锡印制板推荐使用Sn63Pb37焊膏;

b)引脚可焊性较差的元器件、要求焊点质量高的印制板采用Sn62Pb36Ag2焊膏;推荐使用Sn63Pb37松香型免清洗焊膏。

④根据PCBA对清洁度的要求选择焊膏,注意焊膏中助焊剂的组成和特性,高可靠性产品、航天和军工产品可选用水清洗或溶剂清洗焊膏;

⑤根据PCB板的组装密度选择合金粉末颗粒度,焊膏的粒度一般控制在25μm~45μm,用于细间距器件的焊膏粒度应更细;

表3

⑥根据施加焊膏的工艺及组装密度选择焊膏的黏度;

⑦焊膏熔点:焊膏熔点应满足相关产品组装与焊接要求;

⑧焊膏的粘度、金属含量及粒度根据表面组装元件的不同要求由工艺决定,并在装配工艺卡上明确表示;

⑨焊膏中助焊剂的组成和特性;

⑩焊膏的合金粉末的粒度及尺寸。

3)焊膏详细要求

①氧化物含量 焊膏中焊料的氧化物含量应低于0.15%。

②颗粒形状 选用球状或接近球状颗粒的焊膏。

③焊膏粘度

a)针管滴膏的焊膏粘度为150 Pa.s ~300 Pa.s;

b)模板印刷的焊膏粘度普通器件为 500 Pa.s~900Pa.s,小于0.5 mm细间距器件为700 Pa.s ~1300Pa.s。

④焊膏金属含量

a)针管滴膏的焊膏金属含量为80%~85%。

b)模板印刷的焊膏金属含量为 85%~92%。

⑤焊膏粒度

a)常用焊膏粒度为200目~325目。

b)焊接微小型元件,例如01005元件时,由于对应的焊盘尺寸较小,钢网开孔更加细密,使用的焊膏粒度应为20~38μm(4号焊膏)以上,例如粒度为15~25μm的4.5号焊膏或5号焊膏。

c)小于0.5 mm细间距器件的表面安装,可选用金属粉末的粒度为325目~500目的焊膏,但最小的粒度应大于10μm。

⑥焊膏包装外必须有供应商的标识、品牌、型号、批次、有效期,供应商必须提供每个批次焊膏的合格证和检测报告,检测结果必须符合SJ/T 11186锡铅膏状焊料通用规范和J-STD-005 焊膏要求。

(2)手工焊用焊料选择,推荐选择Sn63Pb37松香型免清洗焊锡丝;根据焊点大小(组装密度)选择焊丝的直径,焊接通孔元件时焊锡丝的直径略小于焊盘宽度的1/2(焊锡丝的直径一般为0.8mm~1.2mm。焊接表面贴装元器件时一般选择直径0.5mm或更细的焊锡丝。

(3)波峰焊用焊料选择,推荐选择Sn63/Pb37焊料;

(4)助焊剂的选择,要求助焊剂具有一定的化学活性、良好的润湿性,对焊料的扩展具有促进作用,留存于基板的焊剂残余物对基板无腐蚀性,具有良好的清洗性,氯的含有量在规定的范围内。

波峰焊推荐使用中等活性的免清洗助焊剂,手工焊焊锡丝内焊剂推荐使用中等活性免清洗助焊剂或者中等活性松香焊剂,返修推荐使用中等活性松香焊剂。

1)外观 助焊剂的外观应均匀一致、透明,无沉淀物及浑浊、分层现象,无异物;助焊剂不应散发具有有毒、有害或有强刺激性气味的气体和较浓的烟雾。在有效保存期内,其颜色不应发生变化。

2)对助焊剂的物理化学特性的要求 符合GB/T 9491 锡焊用液态焊剂(松香基)的要求。

①化学活性满足应用要求(能有效除去母材金属和钎料表面的氧化膜);化学反应迅速;

②熔点比焊料料低,在钎料熔化之前阻焊剂应先熔化,以充分发挥助焊作用;

③表面张力比焊料小,润湿扩展速度比熔融焊料快,扩展率不小于90%;

④黏度和密度比钎料小; 黏度和比重比熔融焊料小容易被置换。 助焊剂的比重可以用溶剂来稀释,密度在23℃时应为0.8 g ~0.95g/cm3。

⑤焊接时不产生焊珠飞溅,也不应产生有害气体或刺激气味;

⑥焊后残留物少,应无粘性,不沾手且不应有侵蚀性、吸湿性和高导电率,表面的白色粉末易于清洗去除;

⑦焊接后不沾手,焊点不拉尖;

⑧热稳定性好;在常温下储存稳定。

⑨使用免清洗焊剂时,焊剂的固体含量一般不大于5%(超低固体不大于2%),不含卤素,助焊剂扩展率不小于80%。

四.有铅焊料和无铅元器件的混装再流焊接

1.焊膏印刷与元器件安装 焊膏印刷与元器件安装同有铅焊接工艺。

2.混装再流焊接设备要求 混装再流焊应选择5温区以上热风真空再流焊机或汽相真空再流焊机,要求如下:

1)再流区不少于3个;

2)上下加热区都能独立控温,各温区温度控制精度±1℃;

3)传送带横向温差小于±2℃;

4)冷却速率为3℃/ s ~6℃/ s;

5)具有助焊剂残渣回收系统。

3.有铅和无铅元器件混装再流焊温度参数 有铅和无铅元器件混装再流焊温度参数

表4 有铅和无铅元器件混装再流焊温度曲线参数推荐表

(1)应根据印制板和元器件的不同,在工艺要求范围内选择合适的温度曲线。例如焊接BGA 器件或者热容量大的器件,则应选择预热较充分,焊接温度较高,加热时间较长的温度曲线; 一般安装密度PCBA的再流焊峰值温度推荐如下:

PCBA上没有无铅PBGA时峰值温度一般控制在230℃~235℃; PCBA上有无铅PBGA时峰值温度一般控制在235℃~245℃。

(2)可使用温度测试装置对实验板进行炉内实际焊接温度测试,以确定设备参数,实验板(包括器件)最好和所要焊接的产品一致,如果实验板为裸板,则应考虑到器件的吸热状况,应该在设定炉温时适当增加温度。测试点的位置选择应兼顾印制电路板的不同位置和各典型器件。

4.有铅焊料和无铅元件(无引线或有引线)的混装焊接

(1)有铅焊料和无铅元件(无引线或有引线)混用时,由于无铅元件引脚和焊端镀层都非常薄,只有几毫米厚,以应用最多的镀Sn焊端为例,镀Sn层厚度在3μm~7μm,Sn的熔点在232℃,在与Sn63Pb37合金焊接时,Sn63Pb37合金在183℃开始熔化,大约到225℃时能够使微量的镀Sn层熔化。

(2)一般情况下,峰值温度比焊接有铅元件略微高5℃~10℃左右即可,通常将温度、时间靠上线设置,峰值温度为235℃。

(3)关注点:无铅元件焊端镀层非常复杂,采购、存储、备料时一定要严格管理,特别是工作温度高、使用环境恶劣以及高可靠性产品,要预防Sn-Bi镀层元件混入有铅工艺中。

特别要注意镀Sn-Bi元件只能应用到无铅工艺中,不能用到有铅工艺中,杜绝Sn-Bi元件的有铅焊接所引起的焊接面剥离、空洞等问题,导致焊接强度劣化等严重质量问题。

5.有铅焊料和无铅PBGA/CSP的混装焊接

有铅焊料焊接无铅BGA再流焊与有铅再流焊工艺完全兼容。

(1)有铅焊料和无铅PBGA/CSP混装焊接时,如果采用有铅焊料的焊接温度曲线,则焊点的连结可靠性是最差的。

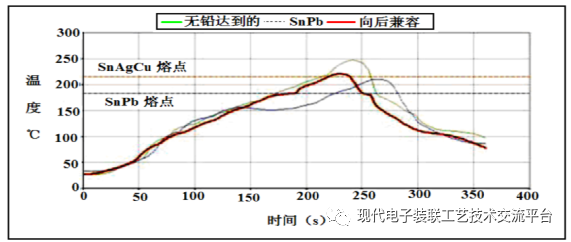

(2)当SnAgCu无铅焊球BGA封装器件使用SnPb焊膏焊接时,为了得到更好的焊点质量和可靠性,必须使用图4所示的后端兼容再流焊接温度曲线。

图4 向后兼容与完全无铅的再流焊接曲线的比较

在这条曲线的再流过程中,SnAgCu焊球也熔化了,SnPb焊膏里面的Pb完全与熔化的SnAgCu焊球混合在一起。

3)在有铅工艺中,有铅焊膏与无铅BGA的使用,必须将焊接温度提高到235℃左右,峰值温度为240℃,并且要保证一定的焊接时间使无铅焊球充分熔化,使器件一侧的焊球实现二次回流,使器件一侧的焊球合金充分熔化,焊球与器件的焊盘之间生成新的金属间化合物,形成良好的电气与机械连接。3)当焊端为含Sn的无铅镀层时,采用Sn63/Pb37焊膏,只要在有铅再流焊曲线上,将再流焊峰值温度提到230℃即可。

4)当焊端为含(Ag、Pd、Au)无铅镀层时,采用Sn63/Pb37焊膏,只要在有铅曲线上,将再流焊峰值温度提到235℃即可。总而言之,可以采用有铅焊料焊接无铅BGA。适当提高再流焊峰值温度,使得焊接过程中无铅焊球熔化与焊盘合金层形成有力的结合层。

五.无铅BGA混装焊接中的冷焊现象

1.什么是电子装联焊接的冷焊?

在焊接中钎料与基体金属之间没有达到最低要求的润湿温度;或者虽然局部发生了润湿,但冶金反应不完全而导致的现象,可定义为冷焊。

2.冷焊的特征

PCB及元器件的可焊性不存在问题,出现此现象的根本原因是焊接的温度条件不合适。

3.冷焊产生的机理

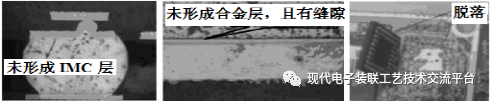

冷焊发生的原因主要是焊接时热量供给不足,焊接温度未达到钎料的润湿温度,结合界面上没有形成IMC或IMC过薄,如图5所示。

图5未形成IMC层 图6未形成合金层,且有缝隙 图7脱落

有的情况下,界面上还存在着裂缝,如图6所示。这种焊点,钎料是黏附在焊盘表面上的,有时表现得毫无连接强度可言。图7所示为CSP芯片,由于冷焊,一受力芯片便撕裂下来。

器件与焊盘分离后,焊盘表面洁净且呈金属光泽,如图8所示。它与分离后的虚焊点的焊盘表面是完全不同的,见图9。

图8 撕裂后的冷焊焊盘表面 图9撕裂后的虚焊焊盘表面

4.冷焊焊点的判据

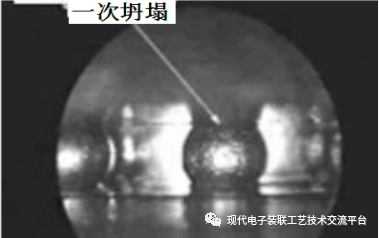

IMC生长发育不完全、表面呈橘皮状、坍塌高度不足,是BGA冷焊焊点具有的三个最典型的特征,这些特征通常可以作为BGA冷焊焊点的判据。

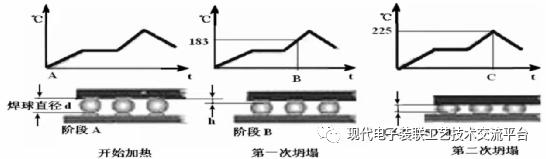

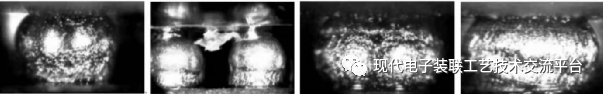

BGA冷焊点表面呈橘皮状、坍塌高度不足,这是冷焊所特有的物理现象。其形成机理可描述如下:BGA在再流焊接时,由于封装体的重力和表面张力的共同作用,正常情况下都要经历下述过程,即阶段A开始加热→阶段B的第一次坍塌→阶段C第二次坍塌着三个基本的阶段,如图10所示。

图10 BGA再流焊接的物理化学过程

如果再流焊接过程只进行到阶段B的第一次坍塌,因热量供给不足而不能持续进行到阶段C,便形成冷焊焊点。

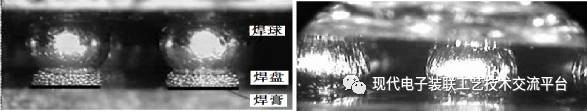

(1)阶段A:开始加热时,BGA焊点部的形态如图11所示。

图11 开始加热时的形态 图12 焊球钎料接近或通过其熔点时刻的形态

(2)阶段B

经历了第一阶段加热后的焊球,在接近和通过熔点温度时,焊球将经受一次垂直塌落,直径开始增大。此时的钎料处于一个液、固相并存的糊状状态。由于热量不购,焊球和焊盘之间冶金反应很微弱,且焊球表面状态是粗糙和无光泽的,如图12所示。

(3)阶段C

当进一步加热时,焊料钎球达到峰值温度,焊球与焊盘之间开始发生冶金反应,产生第二次坍塌。此时焊球变平坦,形成水平的圆台形状,表面呈现平滑而光亮的结构。界面合金层的形成大大地改善了焊点的机械强度和电气性能。此时芯片离板的高度与开始时的高度相比,减小了1/3~1/2,如图13所示。

图13 正常再流焊接后形成的焊点

从BGA在再流焊接中所发生的物理化学过程可知,冷焊焊点的形成几乎都是在再流焊接的B阶段时因加热热量补充不足。未能达到峰值温度便结束了再流焊接过程而形成的。因此当采用微光学视觉系统检查BGA焊点的质量时,便可以根据焊球表面橘皮状的程度和坍塌高度,来判断冷焊发生的程度。

5.冷焊的特征图片

(1)连接强度

冷焊较严重的焊点界面,往往伴随着贯穿性的裂缝,毫无强度可言,如图14所示。

图14 界面出现贯穿性裂缝

(2)冷焊焊点的外观视觉图像

1)焊点表面呈橘皮状,如图15所示。

图15 焊点表面呈橘皮状冷焊焊点微光学视觉图像

2)焊膏再流不充分,如图16所示。

图16 焊膏再流不充分冷焊焊点微光学视觉图像

3)坍塌高度不足:

仅发生了第一阶段的坍塌,由于热量不足,未进入第二阶段坍塌,如图17所示。

图17 坍塌高度不足冷焊焊点微光学视觉图像

六.重点提示

1.无铅BGA在PCBA上混装焊接工艺质量控制的重点是无铅BGA器件用锡铅焊料在Pb-Sn热风整平(HASL)镀层或电镀 Ni/Au 镀层上用混装回流焊曲线进行焊接;混装回流焊曲线的峰值温度既不是有铅焊接回流焊曲线的峰值温度,也不是无铅焊接回流焊曲线的峰值温度。

为了确保焊接可靠性,不产生冷焊现象,混装回流焊曲线的峰值温度应保持在240℃,并根据实际情况予以适度调整。

2.选用混装回流焊曲线后,回流焊接的峰值温度比有铅焊接回流焊接的峰值温度高出较多,这对于元器件,尤其是MLCC是一个严峻的考验。要确保MLCC的可靠性需要从PCB设计、元器件选用等多层环节采取措施;

(1) 实现片式陶瓷电容器高可靠焊接的前提和基础是PCB的设计必须符合GJB3243和GJB4057的要求,具有可制造性性;如果PCB的设计违反可制造性设计和禁限用工艺原则,出现“共用焊盘”、“焊盘直接设计在大面积接地面上”或者“过孔设计在焊盘上又不作处理”等设计缺陷,MLCC的损坏是必然的;

(2)装配焊接使用的PCB和元器件的工艺性能必须符合GJB3243的要求。如果使用的元器件焊端和PCB焊盘的可焊性不满足工艺要求(包括镀金焊盘不作除金搪锡处理),元件和PCB的耐热性不符合GJB3243的要求等等,那么再先进的工艺和焊接设备都是起不到作用。

1)元器件引线/焊端可焊性

元器件引线可焊性应符合GJB 128A方法2026、GJB 360A方法107、圆形元器件引线可焊性应符合GJB548B方法2003,带状元器件引线可焊性应符合GJB548B方法2022的要求。表面组装元器件引线(焊端)可焊性应符合SJ10669的要求;导线及引线:锡铅焊料覆盖面积要达到95%以上为合格。

2)元器件耐热性

①在PCBA上的采用有铅焊接工艺的元器件应能在215℃温度下承受至少10个焊接周期的加热;其焊接条件是:波峰焊时为260℃、10s,再流焊时为215℃、60s。

②无铅元器件要能够承受245℃、60s、5 次的再流焊接峰值温度的考验而不坏。

③满足有铅元器件和无铅元器件混装焊接的回流焊接温度需要。

3)耐焊接热要求

军用电子元器件的耐焊接热必须符合GJB192B-2009的要求;GJB192B-2009规定了目前在航天军工电子上广泛使用的CCK41、CTK41、CCK4、CTK4、CT41、CC41等“有失效率登记的无包封多层片式瓷介固定电容器通用规范”;耐焊接热试验规定如下:

①样品安装

电容器应安装在FR4玻璃树脂版,采用SJ11186的焊锡量为60%、62%或63%的焊料膏,采用再流焊工艺将电容器焊在基板上,建议采用传送带再流焊或红外再流焊工艺。推荐预热升温速率不超过4℃/s。再流焊峰值温度范围应为(220~260)℃,直至焊料熔化再流动形成均匀的焊缝,然后使基板和电容器在室温中冷却。

②耐焊接热

样品应按①规定将电容器安装在基板上,但预热后基板的温度为(260±5)℃,持续时间为(5±0.5)s。试验条件:GJB360B方法210耐焊接热试验。

GJB360B方法210耐焊接热试验用以确定元件是否能经受得起在焊接(烙铁焊、浸焊、波峰焊或再流焊)端头过程中所产生的热效应,测试条件按表5。

表5 测试条件

| 模拟的焊接方式 | 试验条件 | 温度℃ | 时间s | 温度变化速率/侵入和拔出速率 | 热循环次数 |

| 烙铁焊 | A | 350±10(烙铁温度) | 4~5 | — | 1 |

| 浸焊 | B | 260±5(焊料温度) | 10±1 | 25mm/s±6mm/s | |

| 波峰焊(模拟元件安装在印制板顶部) | C | 260±5(焊料温度) | 20±1 | — | |

| 波峰焊(模拟元件安装在印制板底部) | D | 260±5(焊料温度) | 10±1 |

温度在100℃以下时以 1℃/s~4℃/s的速率加热。 25mm/s±6mm/s |

|

| 气相再流焊 | H | 215±5(蒸汽温度) | 60±5 | — | |

| 红外对流再流焊 | I | 215±5(元件温度) | 30±5 |

1℃/s~4℃/s: 温度高于183℃时持续90s~120s |

3 |

| J | 235±5(元件温度) | ||||

| K | 250±5(元件温度) |

(3)卡住元器件验收保管关,确实按元器件的技术要求进行严格验收。

1)按GJB3243和SJ/T 10669的要求对片式电容器的可焊性、耐热性进行检验。

2)加强对陶瓷片式电容器的筛选:对陶瓷片式电容器用C型扫描声学显微镜(C-SAM)和扫描激光声学显微镜(SLAM)进行筛选。

3)严格元器件存放、保管

GJB3243规定:电子元器件“包装开封后应在温度25±2℃、相对湿度55%-70%的条件下,在存放时间48小时内焊接仍能满足焊接技术要求”;如不具备上述条件,则电子元器件表面很容易氧化,氧化不但容易产生虚焊,而且会造成焊接时间过长,导致片式电容器断裂。

审核编辑:汤梓红

-

无铅焊接工艺有哪些步骤?2025-08-01 730

-

常见的BGA混装工艺误区分享2024-04-28 67002

-

激光焊接工艺的质量控制方法2022-06-09 3512

-

再流焊工艺中有铅焊料焊接有铅和无铅元器件的混装工艺2020-04-08 4768

-

有铅、无铅混装再流焊工艺控制2020-03-27 2055

-

PCB无铅焊接工艺步骤有哪些?2017-05-25 3619

-

关于“无铅焊接”选择材料及方法2016-07-29 3703

-

SMT有铅工艺和无铅工艺的区别2016-05-25 5971

-

有铅和无铅混装工艺的探讨2010-04-24 2094

-

无铅焊接工艺介绍2009-07-30 957

-

什么是无铅焊接2008-10-30 3101

-

无铅焊接工艺基础2008-09-04 4490

-

开发无铅焊接工艺的五个步骤2006-04-16 594

全部0条评论

快来发表一下你的评论吧 !