Hair pin扁线电机分段发卡绕组制造工艺

工业控制

描述

Hair pin发卡电机又被称为扁铜线绕组电机,是将传统电机的定子从一根根的铜线编成的一股线,变成了截面为矩形的铜条。看上去是好看了很多,到那时具体起到什么作用,让这个技术在前两年得到发幅度的关注呢? 相对于圆线电机中的圆线,扁线由于外形特性,相同截面积的扁线在排线时比圆线占的空间更小,因此,相同的绕线槽空间中可以绕入截面更大的扁线。但由于扁线的抗弯强度远高于多股相同截面积组成的额圆线,无法像圆线那样方便地在铁芯上绕制,特别是当第一层绕组绕制完成需将导线跨向第二层绕制时的跨线动作,采用传统的圆线绕组绕制时相对容易,可使用自动化设备完成,而采用扁线绕组很难通过自动化设备完成,即便是手工绕制跨线,也很难将绕组排列规整,造成更大的铁芯槽内空间浪费。

2014年,hairpin驱动电机项目立项,上汽捷能和华域电动负责联合开展技术攻关,当时国内研发量产驱动电机还是一片空白。在多轮努力后,上汽捷能和华域电动找到了突破口,不仅掌握了hairpin绕组的关键设计技术,还建立了耐电晕扁漆包线的技术标准,解决了扁线制造、成型、插线、扭头、焊接等技术难点。 现有技术通常是将扁线预先做成类似u型发卡的形状,然后将发卡线从铁芯槽的一端插入,再将发卡式导体末端进行弯折,最后将所有的相邻端点进行焊接,构成一个个线圈。这种方法工艺及其复杂,并且由于存在大量的焊点,生产成本高,难度大,质量难以把控;其他的已有技术,还包括将定子设计成分离式结构,预先把扁线导体压制成型,然后套入分离的定子内,最后再组合成完整定子,这种方法工艺复杂,影响定子的整体尺寸精度,并且分离的定子对电机磁路影响很大,会增加电机损耗。

一、Hair pin分段发卡绕组制造工艺

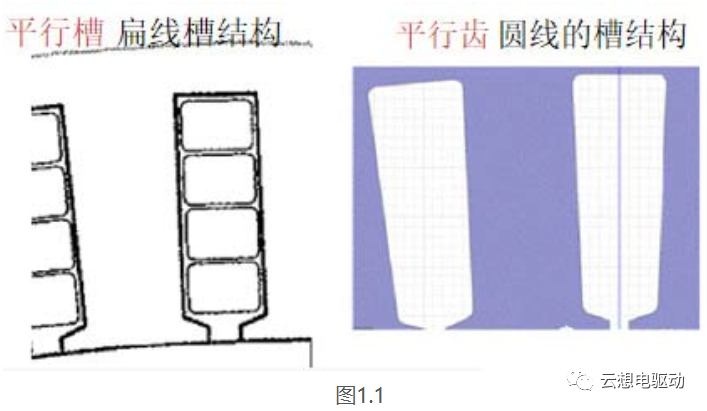

2011年DOE项日结题,同时第一款搭载扁线电机的Chevrolet 车型也完成发布。不同于普通的圆线电机,如(图1.1)该电机采用向插线的发卡绕组技术,采用半口平行槽结构。

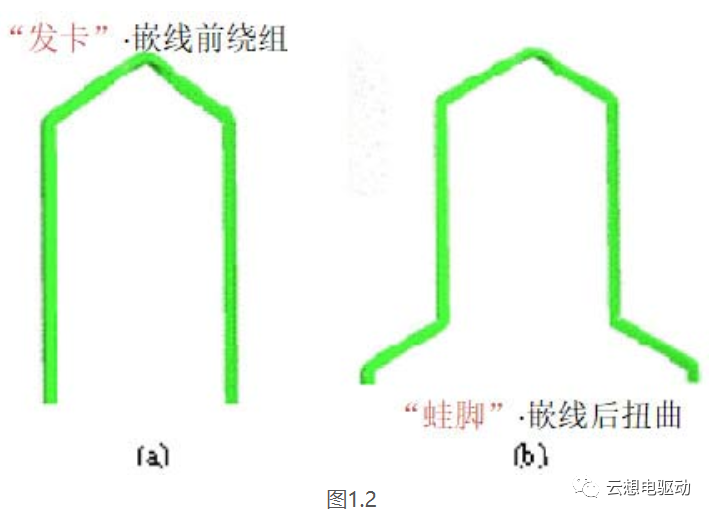

这种发卡需要先插入,再用扭弯设备,将开口的一端扭成类似“脚”的结构,将不同的娃脚焊接起来,最后用环氧树脂包如(图1.2),实现绝缘增强,该技术使直流电阻下降30~40%。

生产工艺流程:插绝缘纸——发卡成型——插线——端部分离(扩口)——扭头——焊接——滴漆/涂粉——电测

插绝缘纸:目前驱动电机最流行的是O型,也有用双C型,B型和S型能提高产品的绝缘性能,但会降低纯铜槽满率,同时会提高制造难度,尤其是6层或8层线时,难度会大幅度增加,制造稳定性会更差。

发卡成型:进行去漆皮工艺裁剪成型,通过劈拉、冲压或者折弯的方式先成型为U型,我们称成型端为皇冠型,另一端为焊接型。目前冲压成型是最流行的工艺,因此如何降低铜线在成型过程中对铜线的损伤就成了一个很重要的议题。

插线:将PIN预插到仿形工装内并抓紧插入到铁芯中,压入到相应的设计尺寸。跨层线的自动插入是一个难点,6层和8层线自动插入难度也会大幅提升。

端部分离(扩口):拉开每圈焊点的距离,确保扭头的正常进行和同一槽里外焊点的爬电距离;扩口后尺寸的一致性是保证后序扭头顺利进行的基础。

扭头:扭头后需要焊接的2根线齐平;扭头后铜线不能损伤和槽纸不能破损。采用何种形式进行切平是值得研究的问题,目前国内大部分设备切平后铜线端面都有明显的段差。

焊接:焊接本身不是难点,难在快速装夹和检测上。目前扁线电机最流行的2种焊接工艺:TIG焊接和激光焊接,当然也有公司在试验CMT冷焊或其他焊接方法。无论采用何种焊接工艺,如何在这么小空间内判定这么多焊点的质量目前是一个难解的话题。

滴漆/涂粉:材料的选择不同就决定了工艺顺序不同:选择粉末材料,工艺顺序就是先涂敷再浸漆;选择液态材料,工艺顺序就是先浸漆后涂敷;具体的工艺要求,按照材料的要求进行。涂敷材料目前主要有2种:粉末和液态的,这2种材料都是被国外公司控制的。同样,浸漆工艺也有诸多种,譬如传统的浸漆、真空浸漆、真空压力浸漆、滴浸等,还有最新的EUV浸漆,这个跟漆材料的选型有很大关系,不同的漆工艺也有所不同,需要进行试验验证,目前可能用的比较多的还是滴浸。

二、Hair pin的优势

高效率和高功率密度 Hair pin电机相比传统圆线电机,裸铜槽满率可提升20%~30%,有效降低绕组电阻进而降低铜损耗。在同样条件下,塞进更多面积的导线,导线越粗、电阻越小,在导线上因发热损失的能量就会越小。在相同的损耗下Hair pin电机可以输出更高的功率和扭矩。

更强的散热能力 Hair pin电机形状更规则,在定子槽内紧密贴合,与定子铁芯齿部和轭部更好接触,降低槽内热阻,热传导效率更高,进一步提升电机峰值和持续性能。

更好的NVH表现 由于绕组有更好的刚度,整机也将具备更好的刚度。同时Hair pin绕组是通过铁芯端部插线,不需要从槽口嵌线,电磁设计上可以选择更小的槽口设计,有效降低齿槽转矩脉动。

更短的绕组端部 线圈端部结构更紧凑。相比散嵌绕组,端部高度低很多。

体积更小化 电机直径减小10%,轴向长度(高度)减小15%。功率密度明显提升。

三、Hair pin的劣势

工艺复杂 工序多,每一步精度要求高,容错性小。为了减小每槽导体数,一般槽数比较多,雷米电机60槽,增加了绕组制造的难度。

趋肤效应大 频率越高,扁铜线绕组的交流铜耗会越高。还与电磁设计有关,比如槽内磁密幅值、槽口高度等。还与扁铜线的尺寸有关,需要寻找最佳的宽厚比。

不易系列化 发卡电机匝数较少,调整上与电压、转速的匹配会比较困难,很难系列化。但是新能源汽车电机的型号不是很多,可能问题不大。

铜线要求高 扁铜线折弯后绝缘层容易损坏产生缺口或破面,对铜线质量提出了更高的要求,并且发卡电机不像传统扁铜线电机在绕组成型后可以进行包裹绝缘处理。

设备要求高 工序复杂、精度要求高、质量要求高、产量大,已有部分主机厂和代工厂引进了发卡电机绕组设备生产线,但因为产线成本较高,还未普及。

四、结语

近两年Hair-pin电机已成为行业内坚决追求的乘用车驱动电机发展方向。国内的顶尖电机供应商,也开始投资建造更为先进的x-pin自动化产线。

从项目预研到一代一代的产品迭代,我们会发现一个规律。预研时大胆创新,奠定一个基调,产品化时,每次迭代都小心谨慎。扁线绕组也是小步快跑,先给出一个有瑕疵的方案,然后逐步改善端部成型工艺,后又改善绝缘结构,最后解决高速AC电阻问题,每一小步跨得都小,通过一点一滴的提升,将产品的势能逐步提高。这是一种反急功近利的心态,没有急着想一步到位,而是做时间的朋友。

编辑:黄飞

-

汽车驱动扁线电机绕组常见形式2024-02-26 1510

-

什么是扁线电机?它的优势有哪些?扁线电机的种类介绍2024-02-23 4670

-

新能源汽车扁线电机绕组交流损耗分析2023-09-14 1282

-

扁线电机有什么优势和劣势2023-07-17 1835

-

为什么要电机扁线化 电机扁线的优劣势分析2023-06-19 4352

-

浅谈扁线电机的四大应用阻碍2023-06-05 1125

-

探讨汽车驱动电机扁线绕组换位技术2023-05-29 5184

-

什么是扁线电机?扁线电机都有哪些优劣势?2023-03-29 3231

-

扁线电机定子的制造步骤2022-11-29 3300

-

扁线电机中的绕组排布及连接方式2022-11-14 14763

-

扁线电机的绕组设计及集肤效应2022-09-21 7243

-

Hair-pin铜制发卡绕组激光焊接方案2021-06-20 2646

-

新能源驱动电机如何选择绕组线?2021-05-11 3222

-

扁线电机的优势_扁线电机的劣势2019-11-01 20678

全部0条评论

快来发表一下你的评论吧 !