高数值孔径EUV的可能拼接解决方案

描述

光掩模上的曲线形状(curvilinear shapes)的转变多年来一直被认为是提高良率、降低缺陷率和减少芯片上浪费空间的一种方式,现在正在获得越来越多的支持——所有这些对于半导体的持续微缩和提高可靠性都至关重要。

在今年的 SPIE 光掩模技术 + EUV 光刻会议上,人们对这种方法表现出了浓厚的兴趣。简而言之,曲线形状(curvilinear shapes)是对特征的更准确表示,这些特征将被印刷在掩模上并最终蚀刻到晶圆上,从而使这些特征之间的间距更紧密。如果整个行业都支持这种做法,影响可能会很大。但这种规模的任何举措都会带来挑战,特别是当它适用于大批量制造时,而且这种转变并非易事。此外,即使有广泛的支持,也需要数年时间才能完全实现其好处。

西门子 EDA的 Calibre 半导体解决方案副总裁 Steffen Schulze 表示:“Curvilinear 已经存在很长一段时间了。” “该技术已经有一些演示,例如内存公司在高重复率的高密度阵列中使用它,但它始终受到制造框架的约束。现在,采用曲线几乎就像大坝已经决堤一样。”

人们对其潜力肯定更加乐观。“几十年来,人们一直在谈论曲线光罩,”Fractilia 首席执行官 Chris Mack 说道。“但这种成本效益比一直存在,而且成本大于收益。现在,几个关键推动因素已经改变了成本效益比,曲线掩模实际上可能是实用的。”

这些推动因素之一是采用多光束掩模写入器(multi-beam mask writers)。从历史上看,掩模写入依赖于单束电子束光刻,这对于创建复杂图案来说非常耗时且效率较低。然而,随着对复杂设计和更小节点的需求不断增长,对更快、更精确的掩模写入的需求变得越来越明显。这些工具于 2010 年代初推出,允许同时写入多个图案,大大减少写入时间并能够创建更复杂的设计,从而彻底改变了掩模生产。

“多光束掩模写入器已经存在好几年了,” D2S董事长兼首席执行官 Aki Fujimura 说道。“现在,尤其是对于 EUV,掩模几乎总是 100% 由多光束掩模写入器写入。曲线形状不会带来额外的损失,因为曲线掩模不需要额外的时间来生产。”

这使得曲线采用的情况变得更加简单。“该行业已经转向曲线,” Synopsys高级产品营销经理 Travis Brist 表示。“数据量一直是一个障碍,这有点‘正在进行中’,而掩码写入器也是一个障碍。但多光束掩模写入器开始出现,并且您开始看到它们的更多用途。”

该设备的性能得到了显着提高。“在老式的掩模写入中,我们一次写入一个像素,”Mack补充道。“对于曲线掩模,你必须有更小的像素尺寸和更小的地址尺寸,这将大大增加写入时间,从而增加掩模的成本。但在过去的十年中,我们看到多光束掩模写入器变得可用并流行。现在,他们可以以与写入曼哈顿几何掩模相同的速度写入曲线掩模,而且精度也很高。”

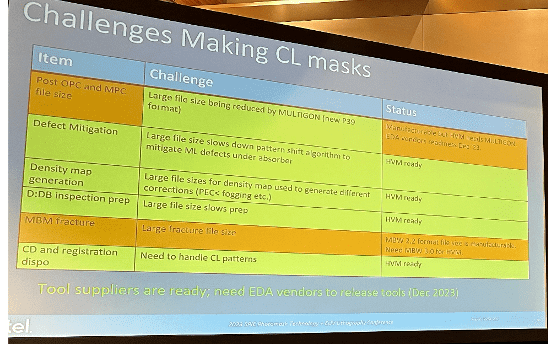

图 1:英特尔的 Frank Abboud 在 SPIE 上讨论曲线掩模挑战

曲线掩膜的另一个关键推动因素是用于表示曲线特征的“多边形”(multigon)格式。多边形(单一几何图形中的多边形集合)专门为表示曲线特征而设计,可确保数据量保持可管理性,尽管这些设计具有复杂性。

IMEC 高级图案化项目主任 Kurt Ronse 表示:“逆向光刻技术或曲线光刻技术已于 10 多年前诞生。” “问题是它们是光罩上的随机图案,有时是非常小的图案和更大的图案以及各种方向,所以没有人能够制作这样的面具。另外,没有方法可以存储您以标准数据格式计算的图像。数据变得太大,面具店无法将其加载到写入器中。”

这是曲线形状的挑战之一。直线可以由两个点定义,但曲线需要沿着曲线的许多点才能获得准确的表示,如果有很多起伏,则需要很多点。这种设计的数据量将是巨大的。

这就是多边形格式发挥作用的地方。多边形格式不是仅仅依赖分段线性表示,而是引入了表示曲线多边形的方法,例如二次贝塞尔曲线拟合或样条拟合。这些方法可以用更少的数据点捕获曲线形状的本质,从而可能减少文件大小并提高数据处理效率。

“三次样条(Cubic splines)是人们最常见的多边形,因为它们非常灵活,”Mack说。“将一些三次样条放在一起,您就可以用更少的数字来描述一个相当复杂的形状。但这是一项标准化工作,需要整个行业合作才能实现这一目标。这项工作正在进行中。完成后将会非常有帮助。”

即使过渡到这种格式也很复杂。“除了这些曲线特征之外,曲线还带来了更多的数据量和复杂性,”Synopsys 的 Brist 说。“因此,我们将多边形格式视为一种不同的方式来表示 GDS 文件中的数据,以减少体积,并使用人工智能和机器学习等技术来处理数据的复杂性并加快部署速度。”

针对曼哈顿结构优化的现有工具和流程可能会产生不准确的曲线形状结果。这就需要开发新的工具、算法和检查来有效处理复杂的曲线设计。

“你可以想象,现在有了这些弯曲特征,用于观察曼哈顿结构并在曼哈顿特征之间进行测量的东西不再适用于弯曲特征,”Brist补充道。“因此,您确实必须创建新类型的检查,以便识别这些功能,而不会识别误报或遗漏的内容。这成为一个新的挑战。”

检查缺陷

掩模规则检查 (MRC) 长期以来一直是半导体设计和制造的基石。这些规则确保光掩模图案是可制造的,并且它们忠实地再现硅晶片上的预期特征而没有缺陷。从历史上看,MRC 是为曼哈顿(直线)结构量身定制的,其特点是直角和简单的设计。然而,随着行业转向曲线或非曼哈顿特征,传统 MRC 的局限性变得明显。这些传统检查难以有效处理弯曲特征的细微差别,从而导致潜在的不准确、误报或被忽视的细节。

“曼哈顿世界中的掩模规则检查已经有了相当明确的定义,但我们正在与客户合作,以确定与曲线数据表示相关的新掩模规则,”西门子 EDA 掩模和平台解决方案总监 Stephen Kim 说道。“我不认为这些规则已经解决,但随着它们的出现,它们将巩固约定,希望很多人都可以使用。”

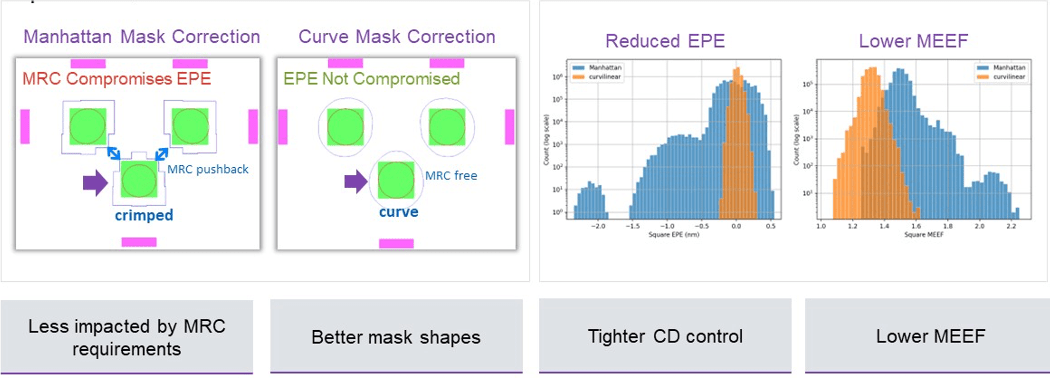

这种方法的好处早已为人所知。“使用曼哈顿蒙版,您实际上会受到 MRC 约束,无法将事物添加到一起,”Brist 补充道。“当你有四个 90° 边缘时,你很快就会遇到这些限制,并且你可以看到那里的印刷触点是如何受到损害的。” (见图2)。“如果你可以进入曲线状态,那么现在你仍然满足 MRC 约束。但因为它是弯曲的,所以实际上你可以在那里获得更多的覆盖范围,并且你可以打印更接近目标的东西。我们看到更严格的 CD 控制、更少的 CD 变异性、更低的 MEEF——所有这些优点。” (掩模误差增强因子,或 MEEF,是晶圆上图案化光刻胶的 CD 相对于掩模临界尺寸的比率。)

图 2:曼哈顿掩模比曲线掩模更受 MRC 约束的限制。

高数值孔径 EUV 的可能拼接解决方案

采用曲线掩模的另一个挑战是需要将两个掩模缝合在一起以在晶圆上形成完整的图像。对于高数值孔径 EUV,半场掩模的拼接误差是一个主要问题。

想象一下,在田野上画一条线,无意中留下了微小的碎片或“碎片”。然后,这些微小的特征需要在后续掩模上表现出来。与其直接穿过田地,稍微调整线以将这些条带包含在主多边形内可能更具策略性。这种方法简化了任务,使拼图的各个部分更加协调,但需要人工智能/机器学习来处理计算。

“高数值孔径的拼接挑战是众所周知的,”imec 的 Ronse 说。“高数值孔径的全新特点之一是镜头的变形特性,它限制了晶圆上打印区域的尺寸。该设计掩模上的放大倍数在一个方向上是 8 倍,而不是两倍 4 倍。另一个方向仍然是4X。使用六英寸掩模,您只能曝光晶圆上一半的区域尺寸。如果您的芯片类似于典型的 33 x 26,则只能扫描 15 或 16 毫米,然后您需要另一个掩模来对芯片的另一面进行成像。当然,它们必须配合在一起。这是一个大问题。从来没有人这样做过。”

几家主要芯片制造公司最近提出了一种非正统的解决方案来解决高数值孔径的拼接问题。基本思想是将典型的 6 x 6 英寸掩模版尺寸加倍为 6 x 12 英寸掩模,这样可以在高数值孔径扫描仪上一次性对整个芯片进行成像,并避免拼接的挑战。但光掩模的嘎吱声如何发生如此重大的改变并不容易。

“掩膜制造商基本上需要对更大的Blank进行书写、清洁和编码,而且它们必须更厚,以避免任何下垂,”Ronse 说。“它们会重得多。”

光罩公司是否会采取这种做法仍不得而知。西门子的舒尔茨表示:“人们对此持怀疑态度,也不知道该行业是否已准备好应对这一问题。” “但共识似乎是,这更多的是一个工程问题,而不是一个科学问题。如果人们决定走这条路,那么需要几年的时间才能到达那里。”

这就是当今行业的现状。“基本上,他们所说的是,如果整个行业在今年年底前协调一致,他们将开始开发它,”imec 的 Ronse 说。“如果行业不协调,那么他们当然不会这样做,因为这将是一项昂贵的工作。但最重要的是你可以避免缝合。其次,吞吐量至少会提高 50%,这样基本上就降低了成本。”

但也存在抵消因素。西门子的 Kim 补充道:“肯定会考虑到这种新光罩尺寸的重量。”他指出,这需要一些标准化规格。“这为行业提供了一些需要考虑的东西,以及可以预见的问题,以便一旦我们有了这样的规格,就可以进行讨论。”

即使大家都同意,实施起来也需要时间。“[开发]使用一组新基板处理更大掩模所需的新设备可能需要五年的开发时间,”舒尔茨补充道。“这意味着我们必须同时集中精力解决拼接问题。”

较小节点处的曲线掩模

与最初为前沿设计的其他技术一样,最终会渗透到流程中的其他区域,曲线掩模写入也可能会迁移到较旧的工艺。随着技术的成熟以及晶圆厂获得更好的曲线模型和工艺配方,曲线没有理由不用于较旧的工艺节点。

“这取决于收益是否值得额外成本,”Fractilia 的 Mack 说。“如果有人希望在 EUV 中使用曲线掩模,那可能是因为 EUV 层证明支付更高的成本是合理的。可能有 193 层也证明支付成本是合理的,并且成本可能会随着使用而下降 - 在这种情况下,超过 193 层可能值得使用曲线掩模。也就是说,没有人会返回并更改已经运行的流程,但每个新节点仍然包含大量 193 层。”

规模经济在某个时候就会发挥作用。“一旦曲线变得更加可用,也许随着生成这些掩模的成本下降,您将看到曲线不仅在 EUV 和高数值孔径中使用,”Brist 说。“它将运行在以前仅限于曼哈顿风格功能的旧技术上。公司可以通过利用这些曲线掩模来延长现有工具的使用寿命,而不是在旧节点上运行多重图案,或者甚至尝试获得新工具。”

这反过来又为储蓄创造了更长的尾巴。“随着行业的成熟,随着这项技术的成熟,由于电压和电流方面的优势、通孔数量的减少和成本的降低,它似乎可能会激增。” 舒尔茨补充道。

曲线的剩余挑战

在曲线进入主流制造之前,还有另外两个重大挑战需要克服。一是缺乏现有的模型和历史来进行精确计算。

“经验对我们的行业非常重要,”麦克说。“我们正在用极其复杂的工艺制造极其复杂的设备,我们依靠我们的历史来了解什么有效、什么无效。增量变化更容易处理,因为我们可以利用我们的制造历史来了解要注意什么和要忽略什么。但使用曲线掩模是一个足够大的改变,需要大量学习来克服我们缺乏经验的问题。”

这种转变需要时间、努力和广泛的行业承诺。“通过曼哈顿设计,我们拥有了丰富的数据库,可以利用丰富的经验和知识,”D2S 的 Fujimura 说道。“部落知识随着时间的推移而积累,但我们不知道曲线的知识。对于 CD 来说,业界已经确立了这一点:都是一样的。因此,当你有这些数字可供比较时,人们就会知道这是一个有意义的比较。虽然这对曲线造成了技术障碍,但它并不是“你能做到吗?” 更多的是,‘惯例是什么?’”

曲线掩模的另一大挑战是检查。传统的检查工具针对曼哈顿设计进行了优化,其特点是简单的直角结构。使用曲线掩模,复杂性呈指数级增加。这些掩模上复杂多样的图案使得传统工具难以快速准确地识别缺陷。此外,与曲线设计相关的大量数据可能会压垮这些工具,导致检查时间更长和潜在的疏忽。随着行业倾向于曲线掩模,迫切需要开发先进的检测方法,以有效处理这些设计的细微差别,同时确保最高水平的准确性和精确度。

“目前,障碍是检查,”imec 的 Ronse 说。“如果你有一个曲线掩膜,你必须检查它,看看一切是否正确或是否存在缺陷。但检测工具无法检测整个板材,因为数据太多。现在,检查工具正在准备接受这种新的曲线数据格式,但这可能仍然是当今最大的问题。”

曲线掩模检测

本质上有两种检测范例。一种是芯片与芯片之间的比较。典型的掩模上有多个芯片,检查它们的一种非常简单的方法是将一个芯片与下一个芯片进行比较。高分辨率相机查看一个区域的图片,查看不同芯片上同一区域的图片并比较差异。任何差异都可能代表缺陷,因为所有图像都应该相同。

总是存在重复缺陷的可能性,因为每个芯片都可能具有相同的缺陷。这可能是由设计数据中的缺陷引起的。尽管如此,这些案例还是不寻常的。通常,它是随机缺陷或源于在掩模上制作特定特征的能力的缺陷。大多数时候,所有缺陷都可以通过芯片间检查来识别。

然而,在某些情况下,每个掩模只有一个芯片,或者在曲线设计的情况下,每个掩模有半个芯片。十个芯片之间的比较是不可能的。相反,您使用芯片到数据库检查,其中您拥有设计数据应该是什么样子的数据库,并且您拥有实际的掩模,然后工程师进行比较。与芯片到芯片的比较相比,芯片到数据库的比较要复杂得多,而且计算量很大。

“目前,存在三种潜在的检查解决方案,有传统的芯片对芯片检查。然后是光化,它使用与光刻过程中使用的相同波长的光进行检查。然后是电子束检查,可以有两种形式。一是他们对口罩进行电子束检查。或者他们可以对印有掩模的晶圆进行电子束检查。在某些方面,潜在技术太多,行业的焦点和资金可能会被稀释。”

结论

曲线掩膜的时代已经到来。下一步是将其引入 HVM,但这带来了整个行业必须积极应对的许多挑战。从多光束掩模写入器到多边形方程以及更大掩模版的可能性,制造、计算以及改变光掩模的创建和使用方式的过程正在发生变化。

在最近的一次演讲中,英特尔掩模操作和晶圆厂计量技术开发副总裁 Frank Abboud 称曲线“美丽”。“它有价值。它对波形有价值。它对 OPC 引擎有价值。它具有很大的价值,我们需要让它成为现实。”

编辑:黄飞

-

VirtualLab Fusion应用:具有高数值孔径的反射显微镜系统2025-01-02 1034

-

英特尔完成首台高数值孔径EUV光刻机安装,助力代工业务发展2024-05-08 1346

-

英特尔率先推出业界高数值孔径 EUV 光刻系统2024-04-26 933

-

英特尔完成高数值孔径EUV光刻机,将用于14A制程2024-04-19 1174

-

阿斯麦(ASML)公司首台高数值孔径EUV光刻机实现突破性成果2024-04-18 1708

-

单模光纤数值孔径一般是多少2024-04-09 4451

-

ASML推出首款2nm低数值孔径EUV设备Twinscan NXE:3800E2024-03-15 2086

-

什么是光纤的数值孔径,其物理意义是什么2024-01-22 6770

-

高数值孔径 EUV技术路线图2023-11-23 1523

-

关于高数值孔径EUV和曲线光掩模等灯具的讨论2023-10-17 894

-

高数值孔径EUV的技术要求是什么2023-08-11 1139

-

ASML研发更先进光刻机 高数值孔径极紫外光刻设计基本完成2020-12-29 2964

-

显微镜物镜上的数值孔径是什么意思2020-06-03 18420

-

光纤数值孔径测量实验2010-08-22 9278

全部0条评论

快来发表一下你的评论吧 !