UHDI及高阶封装技术对检测系统的挑战

制造/封装

描述

Koh Young公司Brent Fischthal介绍了UHDI及高阶封装技术对检测系统的挑战。

问:高阶封装似乎正在加速向更大的元器件封装方向发展,这些封装对于检测有哪些新的要求、挑战?

答:这些挑战包括复杂性、密度、封装多样化及检测方法,行业需要更具创新性的方法应对所有挑战。

首先,与高阶封装技术相关的复杂性增加使含有多种芯片类型及小型化元器件的PCB设计更复杂。此外,在2.5D和3D封装等高阶封装解决方案的推动下,行业朝着更高密度和更小间距的方向发展,对检测设备提出了显著需求。例如,检测系统必须可靠地应对10µm薄焊料沉积、50µm元器件间距,以及高密度区域内的高反射元器件,甚至不可检测点。

此外,包括扇出晶圆级封装(Fan-Out Wafer-Level Packaging,简称FOWLP)、系统级封装(system-in-package,简称SiP)和小芯片在内的各种高阶封装方法的激增,需要检测设备来适应更广泛的封装类型和结构。此外,元器件高度的变化是高阶封装中的常见特征,这是由于堆叠晶片和异质封装等设计造成的,需要检测系统克服这些高度差异造成的阴影,保证测量的一致性和可靠性。

问:除了更大的元器件封装外,OEM和汽车等应用要求更大体积的成品板,同时要求更高的良率和更高的可靠性。这些要求如何改变检测设备的功能?当然,仅仅使设备提高速度并不是完整的解决方案。

答:在不断增加的生产批量、更高的良率和严格的可靠性要求背景下,检测设备的功能实际上不仅仅是提高速度,而是成为制造过程中多方面、不可或缺的组成部分。更大尺寸更复杂的封装,加之更大量且更复杂的检测数据,使得高效的数据处理、存储和分析势在必行。这样才能鉴别趋势、缺陷的根本原因并完成过程改进。

在工业4.0和智能制造计划下,检测设备必须与其他系统无缝共享数据,以实现实时反馈和过程优化。这要求与工厂自动化系统具备更强的连接性、互操作性和兼容性。

随着产量的激增,保持产品品质变得更加重要。检测设备起着把关的作用,审查元器件,以确保只有符合质量要求的元器件才能进入生产线。检测通过捕获数据进行预测分析,有助于统计过程控制(Statistical Process Control简称SPC)。SPC可以预先发现潜在问题,并采取积极的预防措施。

最后,检测设备有助于数据驱动决策,生成丰富的数据,为趋势和缺陷提供有价值的见解,进而完成流程改进工作。Koh Young Pro-cess Optimizer(KPO)目前应用人工智能进行实时过程调整,这种与工业4.0计划的集成促进了无缝数据流,有助于提高生产力并增强与其他系统的连接。

从本质上讲,检测的发展意味着具有多方面的功能:过程控制、质量保证、数据驱动决策和缺陷预防。这些功能可确保制造过程保持高效、可靠和敏捷,以满足现代行业的需求。

问:对材料有了深刻的了解后,其中有哪些因素与EMS工程师和操作员有关,又有哪些因素已内置于检测设备本身?

答:这些新型专用材料需要定制的检测方法。基板通常具有复杂的微观结构和精细的表面细节。光学检测系统需要精密捕捉这些特征并识别缺陷,因此需要高分辨率成像能力。虽然制造商需要拥有一些基本专业知识,但具有前瞻性思维的检测设备供应商可通过提供“材料不可知”的解决方案来帮助缓解挑战。

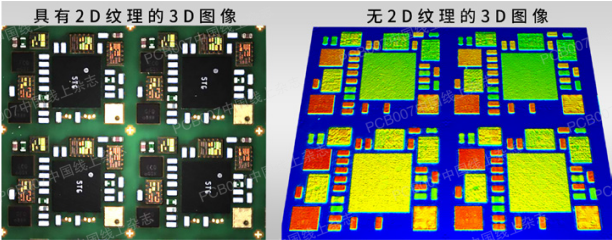

例如,莫尔相移干涉术通过提供详细的表面信息,提高了用于缺陷检测的光学系统的分辨率,无论元器件反射率或载板颜色如何,都增强了检测过程的灵敏度。利用莫尔相移干涉法优化照明、成像技术和对比度调整,可提供基于测量的可靠检测解决方案。

此外,高阶数据解释和分析工具有助于了解检测过程中产生的复杂光学数据。为了达到这些精确、可靠的检测结果,光学检测系统的一些定制和校准是必不可少的。

编辑:黄飞

-

半导体封装技术的可靠性挑战与解决方案2024-05-14 2929

-

高端性能封装技术的某些特点与挑战2024-04-20 1507

-

一文解析微系统封装原理与技术2023-11-06 2839

-

DPA分析-高阶封装的剖面制样2023-09-08 5046

-

如何转型学习应用UHDI技术2023-02-06 1596

-

多声道音频技术是什么?PC音频子系统面临哪些设计挑战?2021-06-04 1552

-

IP STB高阶系统挑战有哪些?2021-05-31 993

-

电流检测技术有哪几种类型?面临了哪些挑战?2021-04-13 1928

-

HLS高阶综合的定义及挑战2020-11-04 3725

-

MOSFET和封装技术的进步使得TI能够成功应对挑战2019-07-31 1415

-

高集成度RF调谐器助力移动电视技术挑战2019-07-29 1897

-

高阶系统的时域分析2013-04-10 1664

-

系统级封装的技术挑战及解决方案2011-07-25 859

-

系统级封装(SiP)集成技术的发展与挑战2009-12-21 774

全部0条评论

快来发表一下你的评论吧 !