梳理一下车规级IGBT模块封装趋势

描述

电动汽车近几年的蓬勃发展带动了功率模块封装技术的更新迭代。各种各样的封装技术追求的目标是更高的功率密度,更高的散热效率,更高的可靠性及其更低的成本。本文梳理一下主流的封装结构,供同行参考。

一 散热器概念

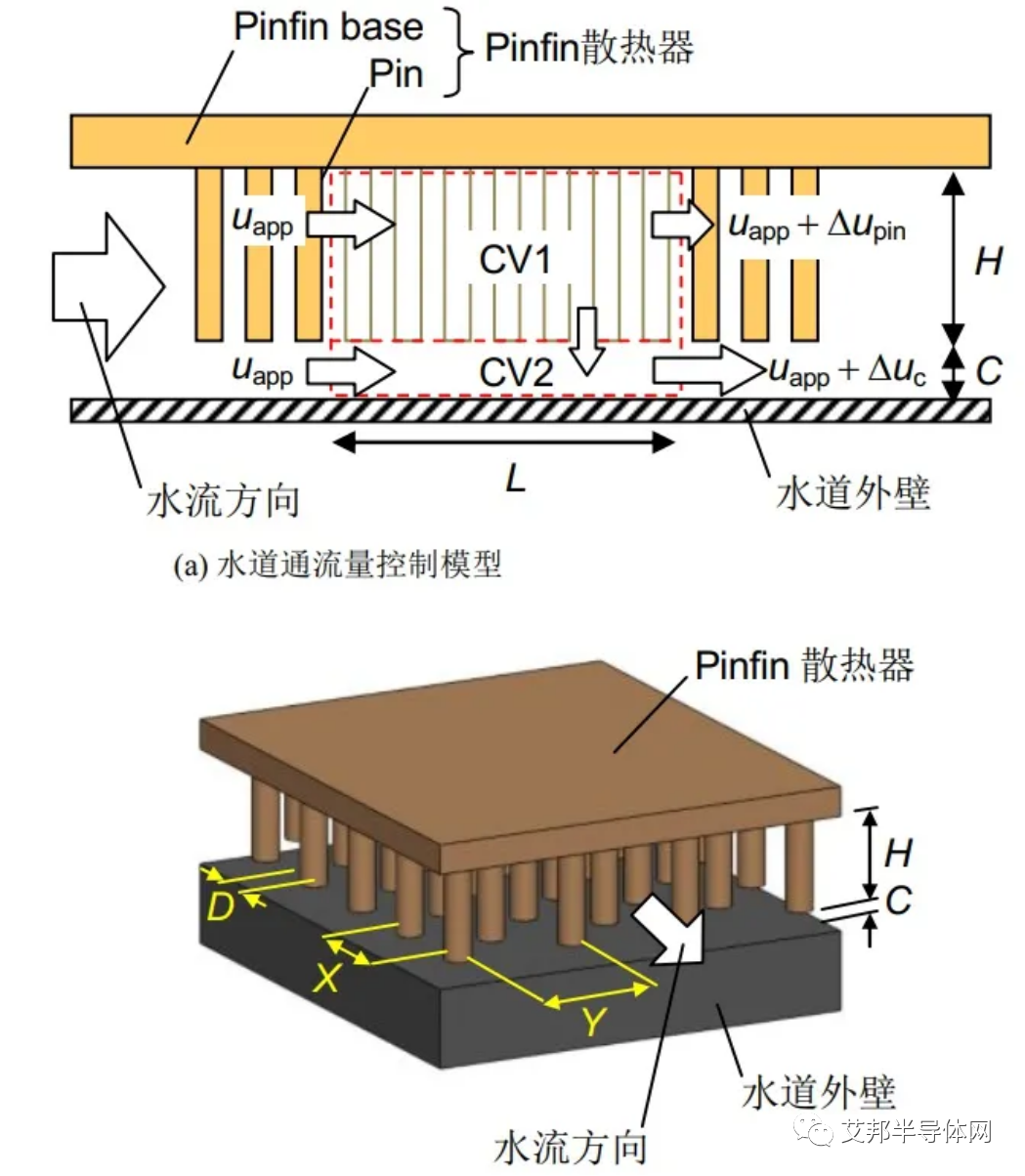

1 散热器pinfin概念

pinfin概念是2010年日本H公司提出的,后来在HPD以及SSC的散热器都用到了该结构。

上面图中这些参数用软件一顿计算,可知道什么样的PIN结构效率更高。有时因为生产工艺的限制,结构再漂亮,不一定生产得出来。

后来市面对pin的结构优化也随着制造工艺能力的提升,玩出花来,形状各异不说,还有根据冷却水流向云图来定制的PIN。也有用键合铝带的思路来实现的,好像只有IFX 曾经玩过。

带pinfin产品能力提升大约30%-40%比例,这个成本比芯片面积减小的收益,结果是让人开心的。

2 DSC概念

DSC概念是在2005年左右由H还是D先提出来的。国内2010年左右也论文爆发,但是落地项目,大家还是相当谨慎,市面上能看到的产品也不多,ON..HW..IFX..DENSO.也有衍生出其他产品。DSC在散热上,上下比例大概也是8-2开,另外一个收益就是杂感有机会降低。

(网图ON DSC)

(网图ON DSC)

在这条线上的Delphi也混的不错,器件尺寸能缩到很小,在OBC系统中,体积优势尤其突出。

(Delphi的概念) 关于DSC,也有一些证伪的验证,始终无法落地,当他是2.45代吧。如下:芯片上面焊接连接采用预沉积30um厚的铜柱再研磨抛光再做焊接,这对上层互联用的DBC的平面度要求更高,warpage大了,就导致个别凸台无法接触,Vfd的数值比较大,手工件如此,可靠性的测试就没啥人做,数据更少了。其中一个优势——免除所有键合线;晶圆工艺的成本不知道能不能抵得过封装流程简化的成本。

3 DLB 或clip互联

在芯片表面镀层能可靠焊接之后,大家的想法也更加丰富了;直接将芯片表面与外部电气接口,通过一个clip整体,直接连在一起,gate也有机会如此。这对焊接技术要求很高,良率上不去,成本下不来。

塞米控的SKiN概念,应该是有产品落地,但没机会见过实物。

这类正面连接的技术路线,不再使用粗铜铝线进行互联,键合设备的需求会降低,贴片设备需求增高。

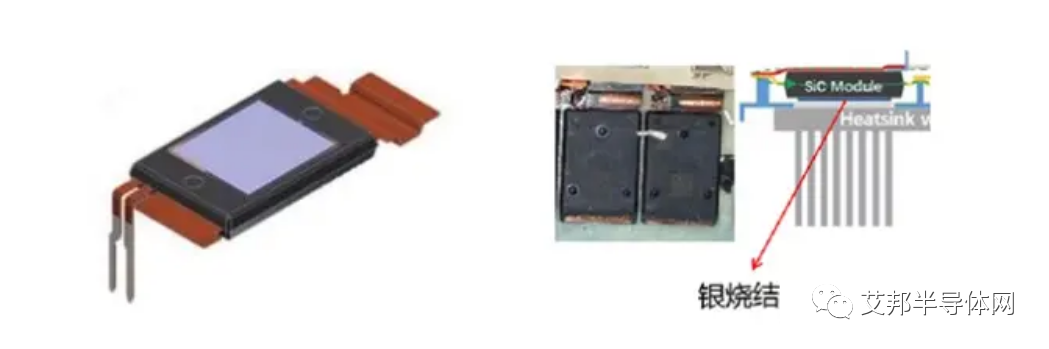

4 水道直冷焊接技术

随着功率密度不断提高,散热要求越来越高。硅胶、硅脂、碳膜等TIM技术也提升了很多,但还是不够牛逼。接着就开始探索直接焊接或者烧结,大面积银烧结技术走的更快,但银膏贵,在成本上控制不住,收益不明显,有条件不如加大芯片面积。

大家又继续折腾soldering焊接技术,用卖材料的兄弟的话说,碰到做IGBT的都在做直焊这个事,也不见谁能突破,多元合金材料也送出去不少,还没见谁有采购的意思。既然难,就不瞎说太多。

还有其他概念的,如ABB的压接技术,冷焊,激光焊技术。

二 模块封装概念

目前汽车厂商主流的几种模块应用解决方案,大概分为以下几种: 分立器件 ;1 in 1;2in1 ;6in1;All in 1

分立器件:

典型案例:Tesla Model X等 设计非常经典巧妙,IGBT单管夹在散热水道两边,立体式设计节省空间;并且方便叠层母排布局,减小杂散电感; 优点:成本低,集成度高,通用产品; 缺点:设计复杂,热阻较大,散热效率不高

1 in 1

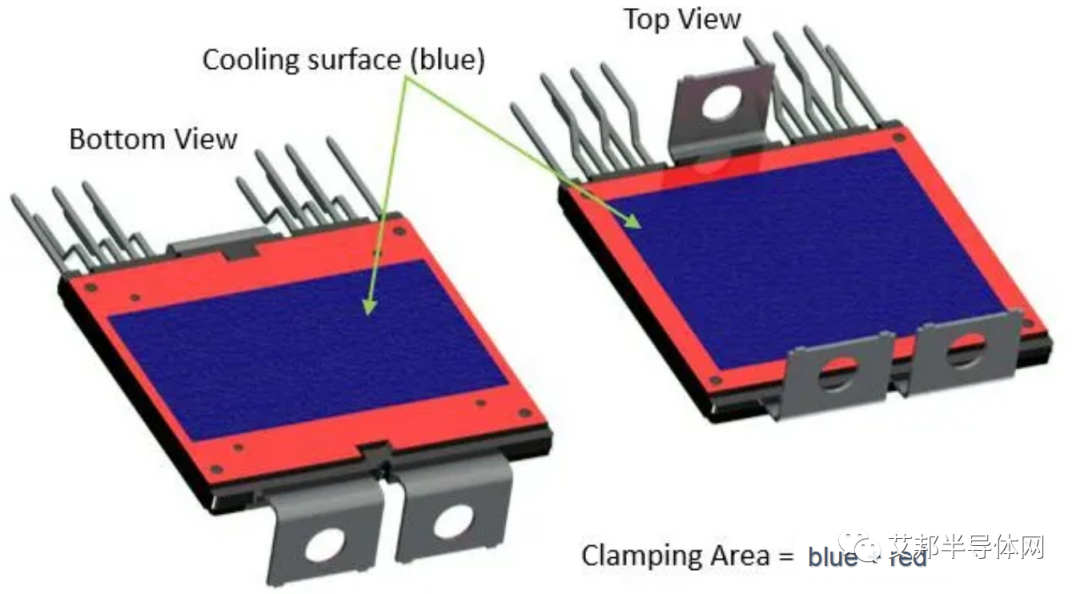

典型案例一 :Tesla Model 3 比较新颖的封装形式,1 in 1这个名字很奇怪,为什么这种封装看起来像分立器件却被称为模块,直接叫分立器件不就完了。其实这种说法的原因是其采用了模块的封装技术 Model 3 单个小模块包含一个开关,内部两个SiC芯片并联,使用时多个小模块并联 优点:散热效率高,设计布局灵活 缺点:量产工艺要求很高

典型案例二 :德尔福Viper 双面水冷散热Viper让德尔福在小型化上尝到了不少甜头,除了双面水冷之外,这款模块还取消了绑定线设计,提升了循环可靠性。

使用时,采用双面水冷典型的夹心饼干散热模式,非常诱人。

2in1 模块

包含两种: 一种是灌胶模块封装,早期应用较多,例如下边这种,工业上也比较常见。

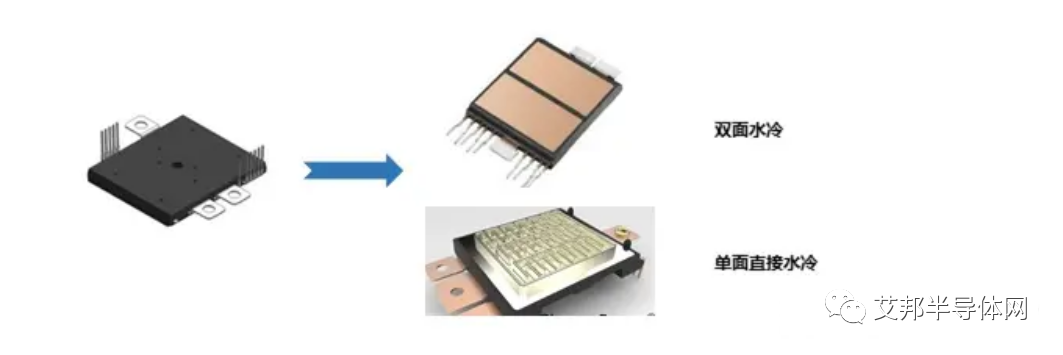

第二种是塑封,也是国际上有经验的厂商倾向于选择的形式,一方面功率密度较大,便于小型化设计;另一方面具有一定的成本优势。 早期使用单面间接水冷的半桥模块,博世产品上可以看到,后续主要的发展方向是双面水冷和单面直接水冷。

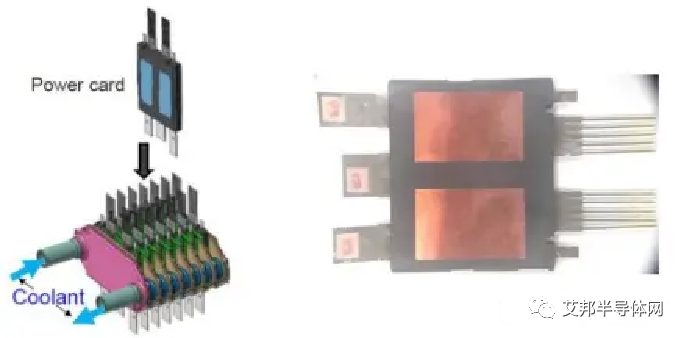

以丰田普锐斯4代PCU为例,摒弃之前的All-in-1结构,采用双面水冷半桥模块“插卡”式结构,设计巧妙的同时,极大提升散热效率,由此提升系统功率密度。

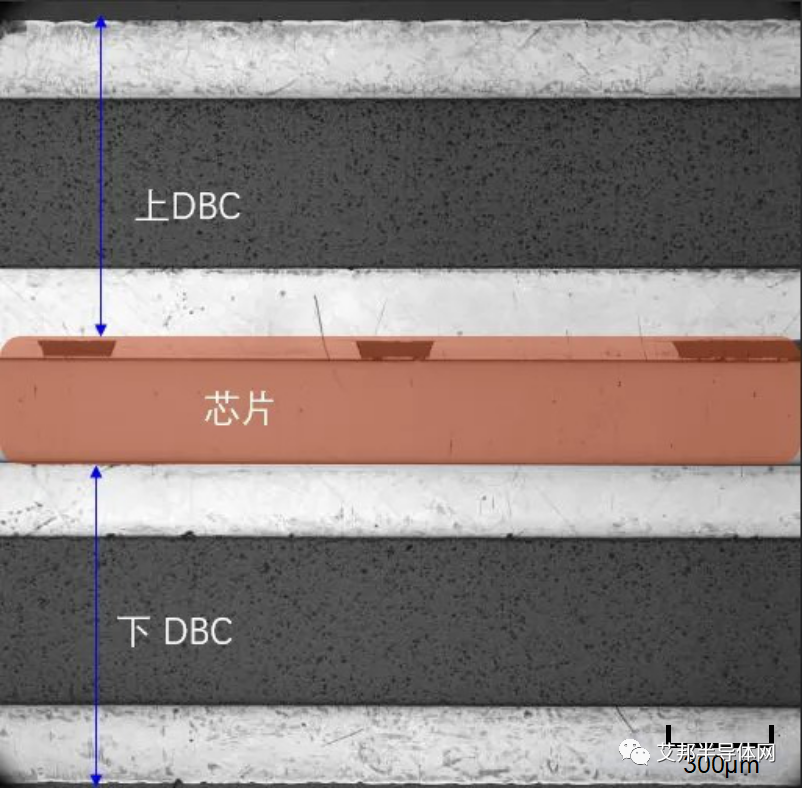

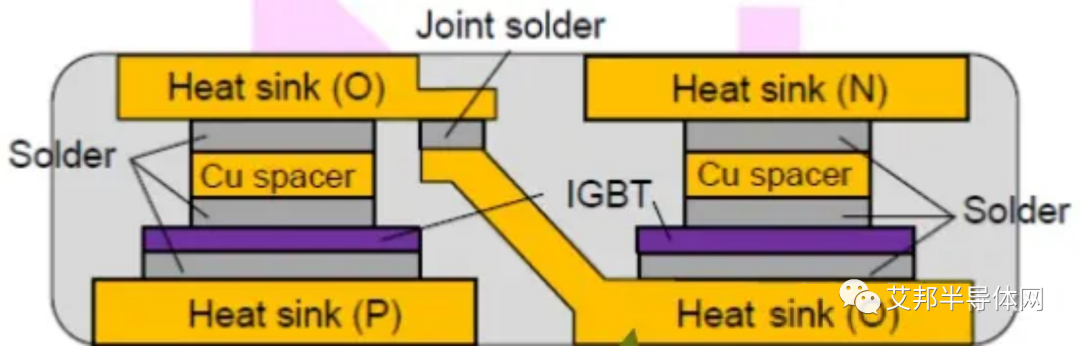

双面水冷内部结构:

优点: 结构紧凑,散热效率高,塑封的可靠性高

缺点:没有集成散热绝缘陶瓷,设计时跟散热器之前需要加隔离垫片

6 in 1

目前应用最广泛的模块,尤其是国内汽车厂商,设计相对简单。说到这,不能不提英飞凌的明星产品:HP Drive Pin-Fin设计直接散热底板,显著提高功率模块散热效率,提高模块的功率密度,再加上模块化设计简单,很快在汽车领域风靡开来。

优点:设计简单,功率密度高,应用门槛低

缺点:成本高

针对Pin-Fin针翅成本高的问题,模块厂商正在开发低成本的直接水冷板,例如英飞凌的wave散热底板,在成本和散热性能之间做了折中。

All in 1

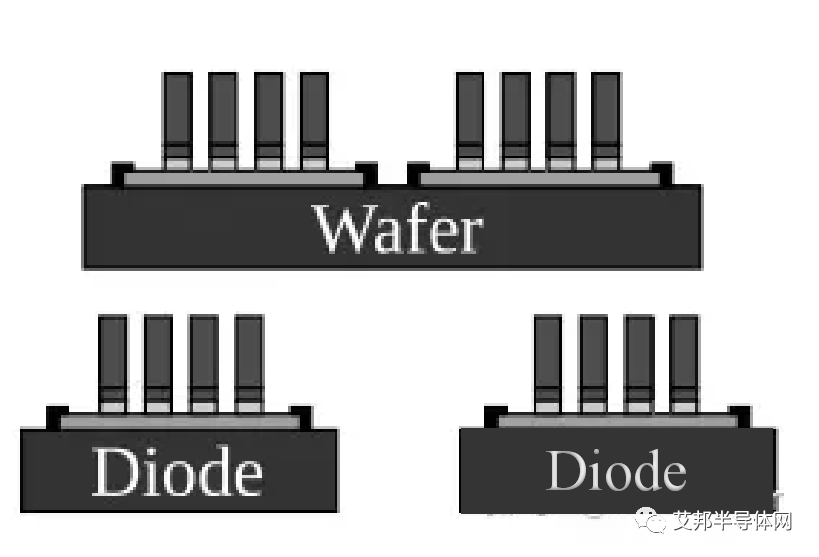

典型应用:丰田普锐斯系列 以普锐斯第三代PCU为例,这款电装为丰田定制的功率系统,所有的IGBT和Diode被集成到一个AlN陶瓷板上,外观上看像一个大的功率模块。

三 发展趋势

1)6 in 1模块

虽然6In1模块对汽车来说并不是最优设计,但由于其设计应用的方便性,在短期内还将占据主流,技术上主要会在散热技术和可靠性尚下功夫 改进点:

高导热陶瓷材料的应用,例如主流的Al2O3陶瓷更新Si3N4陶瓷

高可靠材料底板的应用,例如高机械性能铝硅碳底板代替铜底板

银烧结技术的使用(Die与DBC、DBC与散热板)

铜绑定线乃至铜带绑定技术

2) 双面水冷封装

双面水冷封装技术的优点一方面提升散热效率,另一方面夹心式的散热系统设计易于拓展,同时,相对于硅胶灌封模块,塑封的半桥模块又具有一定的量产成本优势,相信未来一段时间会成为一个主流方向。

3) 单面直接水冷封装

丹佛斯在PCIM Europe 2017上展示的Shower Power 3D技术,据称比Pin-Fin的散热能力还要优秀。

4) 双面直接水冷封装

如日立的插式双面水冷散热,已在奥迪e-tron量产,理论上,这种形式的封装散热效果相对于单面直接水冷是显而易见的

四 小结

汽车对功率模块可靠性、功率密度的高要求,催生车规级模块封装技术的不断进步并量产落地,相信到碳化硅时代,适应于碳化硅的新型封装技术会成为一个新的方向。

审核编辑:刘清

-

车规IGBT模块封装趋势和SHAREX烧结银应用#善仁(浙江)新材料科技有限公司 2023-07-01

-

车规级GPS模块有哪些特征?2021-05-18 1370

-

车规级导航定位GPS模块,对GPS模块有什么要求?2017-10-17 1579

-

比亚迪发布其车规级IGBT4.0技术 并斥巨资布局碳化硅2018-12-16 10480

-

IGBT模块封装及车用变流器设计与验证2021-05-19 1386

-

车规级芯片的分类 2021年车规级IGBT芯片上市公司有哪些2021-12-09 21692

-

(ASEMI)ON/安森美FGH40N60SMD车规级IGBT规规格书2022-10-17 839

-

供不应求,车规级IGBT爆缺?2022-12-16 1612

-

车规级IGBT功率模块散热基板技术2023-07-06 2250

-

车规级功率模块封装的现状,SiC MOSFET对器件封装的技术需求2023-10-27 2590

-

车规级功率半导体IGBT对比2023-11-23 2343

-

车规级IGBT模组:成本背后的复杂系统解析2024-07-22 1504

-

深入剖析车规级IGBT模组的成本要素2024-08-29 2134

全部0条评论

快来发表一下你的评论吧 !