如何创建FPGA控制的机器人手臂

描述

FPGA/SoC控制机械臂

机器人技术处于工业 4.0、人工智能和边缘革命的前沿。让我们看看如何创建 FPGA 控制的机器人手臂。

介绍

机器人技术与人工智能和机器学习一起处于工业 4.0 和边缘革命的最前沿。

因此,我认为创建一个基础机器人手臂项目会很有趣,我们可以回过头来添加几个功能,例如:

逆运动学 - 确定末端执行器的位置。

AI / ML - 操作期间的对象分类。

网络控制——实现边缘远程控制。

此示例将使用一个机器人手臂,该机器人手臂在 Zynq SoC 的控制六个伺服系统。可以使用简单的软件界面或使用两个操纵杆进行直接控制。

伺服控制

我们需要做的第一件事是弄清楚如何控制伺服位置。伺服电机是最简单的驱动电机之一,也是机器人技术的理想选择,因为只要我们保持相同的驱动信号,它们就能保持相对位置。

那么伺服的驱动信号是什么呢?我们使用的同类伺服系统中的大多数都使用 60Hz PWM 波形。在 60Hz 波形的 16.66 ms 周期中,信号将在 0.5 ms 到 2.5 ms 之间为高电平。信号的持续时间将驱动伺服器在 0 到 180 度之间运动。

0.5 ms 脉冲驱动 0 度位置,而 2.5 ms 脉冲将驱动 180 度位置。因此,可以通过将信号驱动为 1.5 ms 脉冲来维持 90 度。

因此,增加或减少脉冲13.9 us宽度会使舵机移动 1 度。

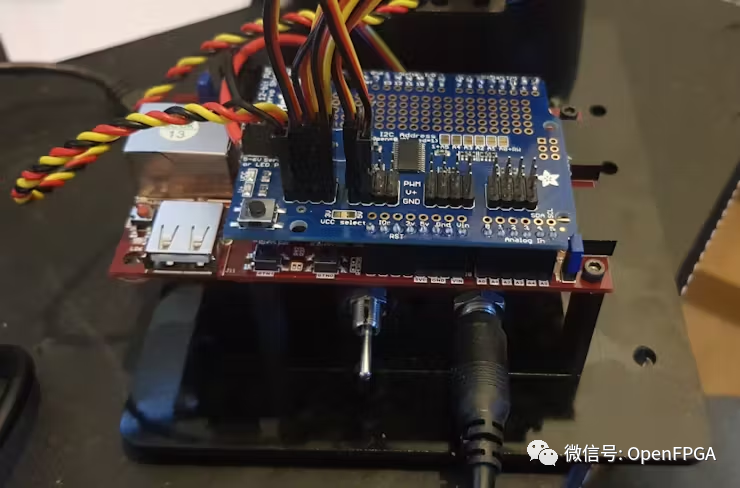

接下来要解决的是如何生成驱动信号,PWM 扩展板(上图)使用四个 8 位寄存器来驱动每个 PWM 信号。

on 寄存器定义信号变高的计数,off 寄存器定义信号变低的计数。

因此,我们可以将开启时间设置为 0,然后定义关闭信号的计数,以获得所需的信号宽度。

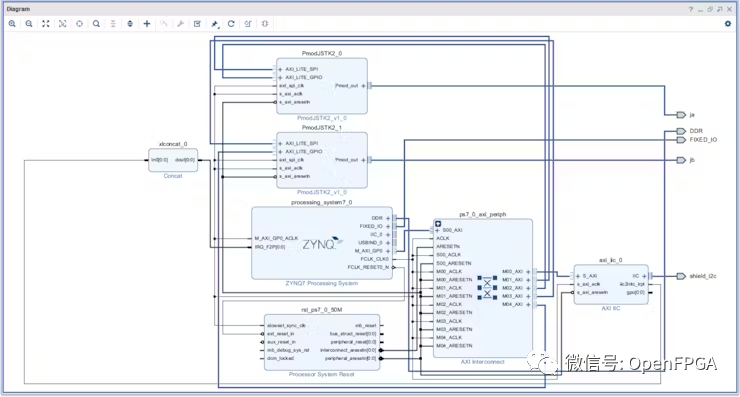

Vivado 构建

Zynq PS - 这是 Zynq 处理系统

AXI IIC - 在 PL 中实现的 I2C 接口

一旦完成了PL设计,我们就可以构建设计并将其导出到软件。

软件设计

我们将在软件中开发大部分应用程序。由于我们希望在多种模式下使用它,并在将来进行升级时使用它,因此我们需要一种模块化方法。

因此,为每个关节开发了一个可以根据需要调用和使用的函数。每个关节都能够接收无符号的 8 位值,然后将该 8 位值与 90 度 (1.5 ms) 脉冲宽度相加或相减,以获得所需的角度。

我这样做有几个原因:

单个 RS232 字节可以包含所需的电机位置。

从操纵杆读取的值也是 8 位。

因此,我们需要确保操纵杆和手臂之间的运动对齐。

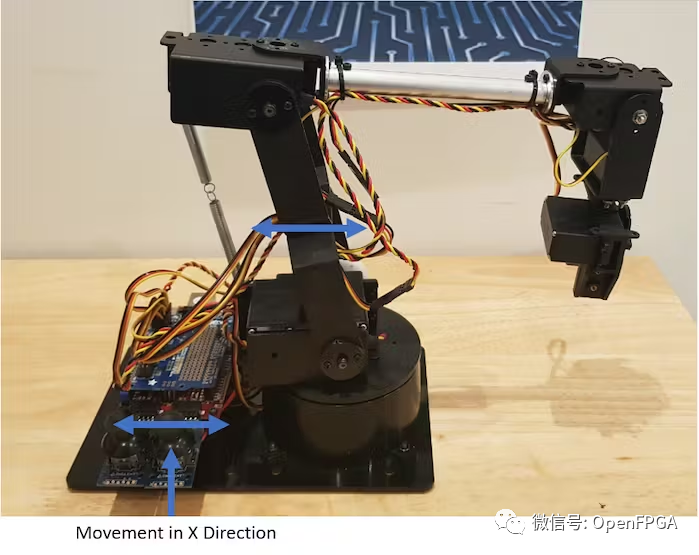

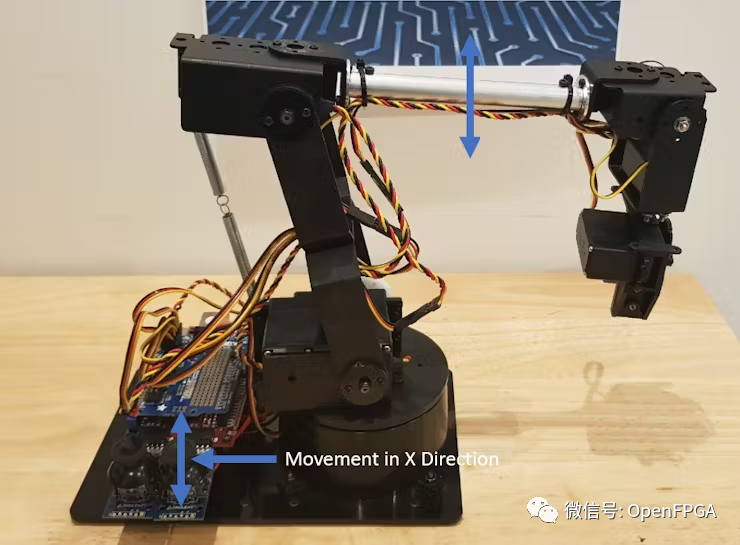

两个操纵杆中,第一个连接到 JA,第二个连接到 JB(JA和JB是PMOD接口,就是普通的GPIO)。

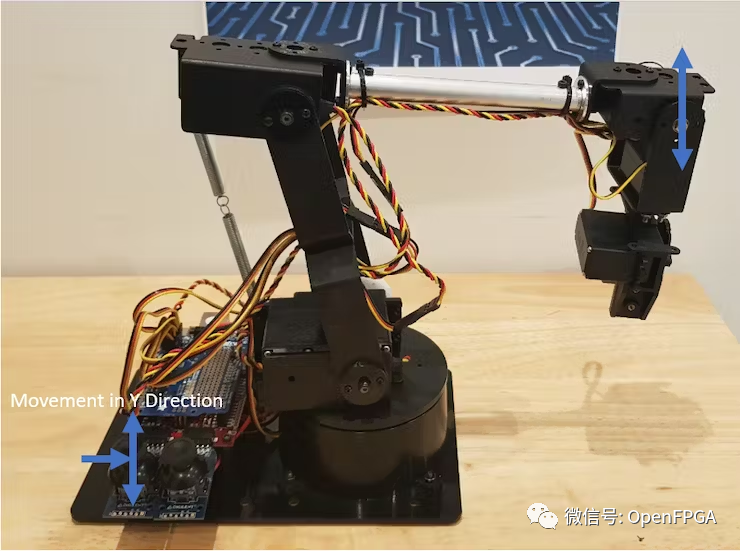

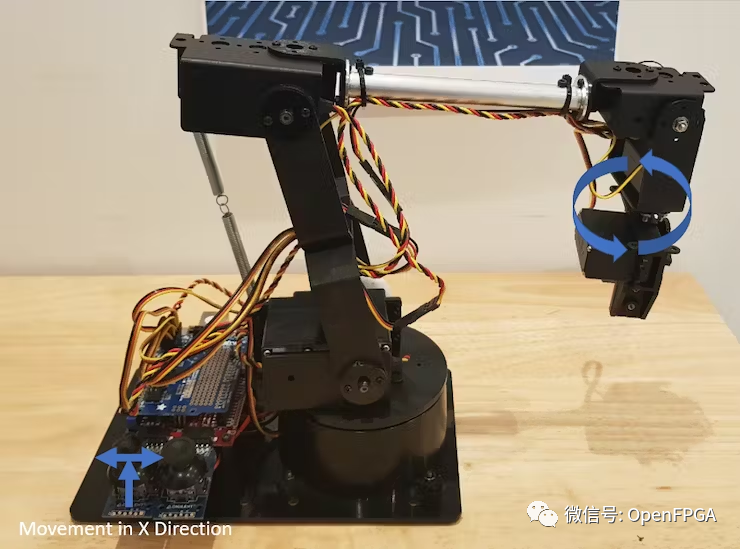

JA 当沿 X 方向移动时,将向前或向后移动手臂;当沿 Y 方向移动时,它将上下移动手臂。

JB 在 X 方向移动时会旋转手腕,在 Y 方向移动时会上下移动手腕。

每个移动函数的代码都非常相似,并且可以在后面提供的代码找到,但是,下面提供了向上向下函数以供参考

void up_dwn(u8 YData){

SendBuffer[0] = 0x0A;

SendBuffer[1] = 0x00;

XIic_Send(iic.BaseAddress,IIC_SLAVE_ADDR,(u8 *)&SendBuffer, sizeof(SendBuffer),XIIC_STOP);

SendBuffer[0] = 0x0B;

SendBuffer[1] = 0x00;

XIic_Send(iic.BaseAddress,IIC_SLAVE_ADDR,(u8 *)&SendBuffer, sizeof(SendBuffer),XIIC_STOP);

SendBuffer[0] = 0x0C;

u16 signal;

if( YData < 128 ){

signal = 122 + (YData * 1.91);

}

else if (YData == 128){

signal = 369;

}

else{

signal = 369 + ((YData - 128) * 1.91);

}

u8 cent_l_off, cent_h_off;

cent_l_off = (u8)signal;

cent_h_off = (u8) (signal>>8);

SendBuffer[1] = cent_l_off;

XIic_Send(iic.BaseAddress,IIC_SLAVE_ADDR,(u8 *)&SendBuffer, sizeof(SendBuffer),XIIC_STOP);

SendBuffer[0] = 0x0D;

SendBuffer[1] = cent_h_off;

XIic_Send(iic.BaseAddress,IIC_SLAVE_ADDR,(u8 *)&SendBuffer, sizeof(SendBuffer),XIIC_STOP);

}

软件应用程序结构的其余部分是:

初始化 PWM 扩展板和 Pmod 操纵杆。

对手臂进行自检并将所有伺服系统定位在 90 度。

通过 RS232 接收命令或来自操纵杆的命令。

当然,如果我们希望在命令中进行硬编码来执行重复任务,我们也可以。

初步测试

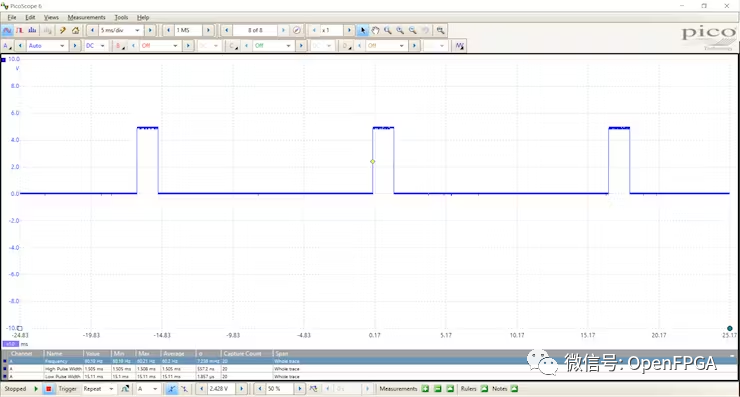

一旦 Vivado 构建和初始软件可用,下一步就是确保软件能够正确移动伺服系统。

当移动操纵杆时,可以使用示波器测量 PWM 信号。

随着操纵杆的移动,脉冲宽度逐渐从 0.5 ms 变为 2.5 ms。

审核编辑:汤梓红

-

STM32的医疗康复机器人手臂控制系统2018-08-22 4395

-

用意念控制的植入式机器人手臂2012-11-30 4879

-

以ARM为传感器 自动跟踪机器人手臂相机位置2017-12-30 2518

-

机器人手臂5种不同的运动组合2018-04-18 19419

-

关于蓝牙控制Atmel制造的机器人手臂的介绍2018-07-09 3950

-

机器人手臂的典型机构有哪些2019-07-08 81916

-

怎样使用Android手机的蓝牙控制机器人手臂2019-07-29 9312

-

如何用手臂控制一个DOF机器人手臂2019-08-22 3679

-

在未来机器人手臂将可以替代人类的双手2019-09-17 2352

-

Hibot机器人手臂Float Arm可用于哪些应用环境2020-04-20 6487

-

Arduino与树莓派打造Chatbot语音控制机器人手臂2021-03-16 1247

-

机器人手臂使用哪种型号的泰和承比较合适2022-03-17 939

-

Arduino机器人手臂2022-12-30 712

-

用于Arduino Due的DIY Braccio机器人手臂护罩2023-06-14 1099

-

如何创建FPGA控制的机器人手臂?2023-10-24 2014

全部0条评论

快来发表一下你的评论吧 !