怎么实现1600mm幅宽极片超高速面密度测量呢?

描述

锂电企业对于极限效率目标的追逐,正对锂电智能装备进行新一轮的筛选。

其背后的原因是,今年以来,无论是中国新能源汽车市场还是储能市场,由于价格战愈演愈烈,降本压力不断传递至动力电池行业。通过选择更高效率、更低能耗设备,降低单位产品生产成本,进而成为锂电企业提升产品竞争力的关键之一。

与此同时,锂电企业前期已对技术门槛更高的核心工序,率先进行了技术升级,由此联动其他装备不断进行革新升级,逐步达成整线极限制造的要求。

产线技术升级需求在锂电池生产前端工序表现尤为明显。原因在于,一方面,极片制造是锂电池生产最重要的环节之一,极片面密度与厚度的精度控制直接影响锂电池的容量与安全性,因此,锂电池制造对面密度检测设备有着极高的要求。

另一方面,随着核心工序涂布机的技术升级,涂布设备宽幅已从原有的1000-1200mm扩大至1400-1600mm,涂布速度由60-80m/min提升至100-120m/min。

随着极片宽度的增加,涂布机速度的提升,导致采样率大幅度降低。宽幅、高速的极限产能和对测量效率的要求提高,以及涂布边缘削薄区精确测量的极高质量要求,导致旧有的设备已不能满足需求,市场对于扫描效率更快、分辨力更强面密度测量仪的需求声量不断提高。

这也意味着,能够紧贴客户需求,产品技术快速迭代,解决客户应用痛点的装备企业,将能持续享受技术红利。

高工锂电获悉,大成精密以其深厚的研发能力和扎实、深厚的技术积淀,推出了Super X-Ray面密度测量仪,具备超宽幅涂布测量、超高速涂布扫描等应用特征。

据悉,大成精密Super X-Ray面密度测量仪可适应超过1600mm幅宽的测量,支持超高速扫描,可检测削薄区、划痕、陶瓷边等微小特征,助力解决涂布闭环实施问题。

其核心优势也十分突出:

1、超宽幅涂布测量:可适应超过1600mm幅宽的测量;

2、超高速涂布扫描:高速、高精度直线电机驱动,扫描速度0-60米/分可调,较传统方案提高3-4倍;

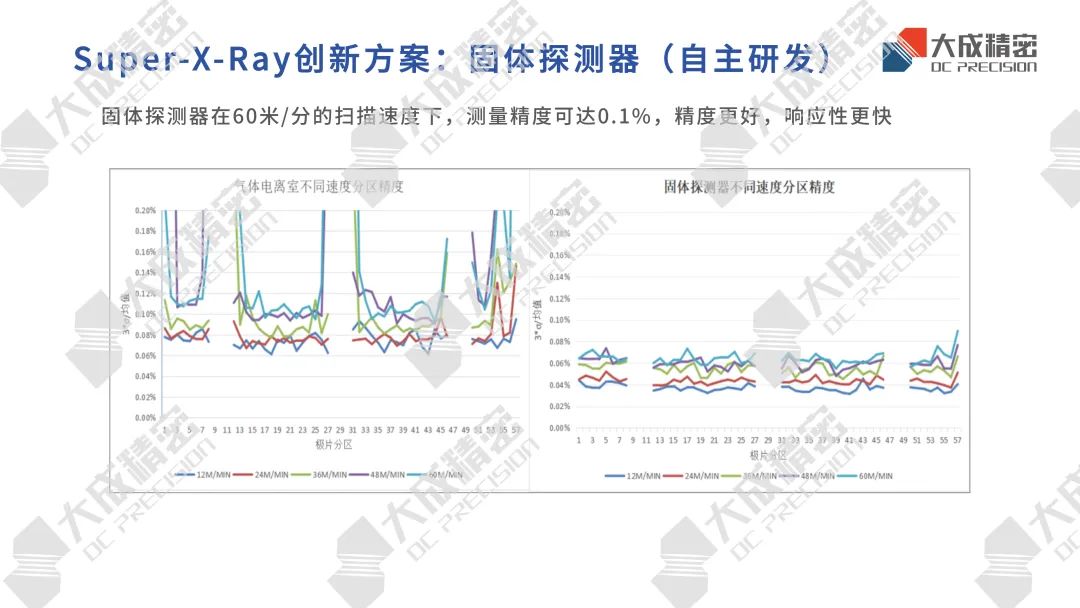

3、创新固态半导体探测器:大成自主研发的锂电行业创新极片测量固态半导体射线探测器,微秒级响应性,响应速度较传统方案提升10倍;

4、自研高速测量电路:采样频率可达200kHz,提升涂布闭环的效率与准确性;

5、削薄容量损失计算:涂布工序中削薄容量损失最大可能超过2%,Super X-Ray光斑宽度最窄可达1mm,可以准确测量极片涂覆区“边缘削薄轮廓、划痕”等细节特征;

6、光斑1mm-18mm在线切换功能,产线测量最优解:应对不同需求时,可定义自动切换光斑尺寸。

其中,大成精密两大自主创新技术尤为吸引行业关注。

一是固体探测器。大成精密创新自主研发的固态半导体射线探测器,相比于传统气体探测器等方案,具有集成度更高、易维护、体积小、重量轻、响应速度快、精度高等优势,更适合于快速扫描。

二是削薄容量损失计算。该技术由大成精密行业首创,可利用<1mm宽度光斑测量极片的轮廓,计算出削薄导致的容量损失可达到1.4%。

除此以外,Super X-Ray面密度测量仪软件功能齐全,测量系统主界面可自定义显示,可进行削薄区判定、容量判定、划痕判定等。

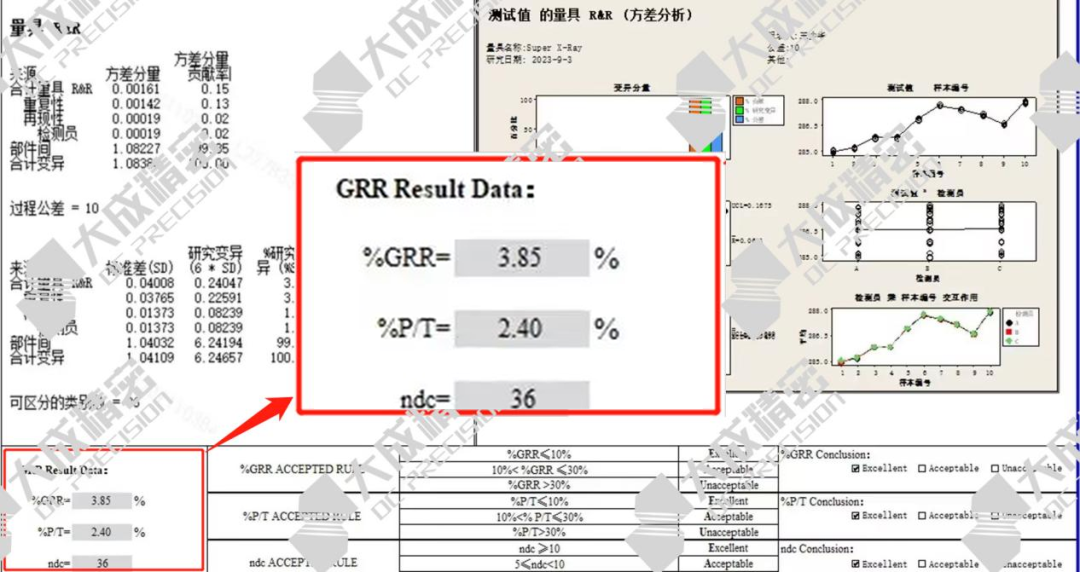

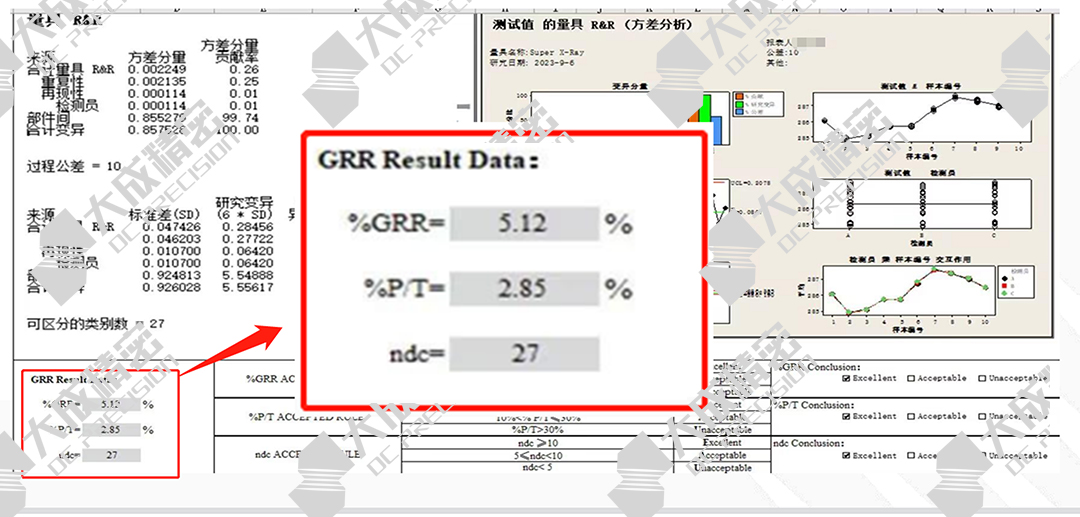

在落地应用方面,大成精密Super X-Ray面密度测量仪表现出色。根据某锂电行业龙头企业现场使用Super X-Ray面密度测量仪进行分区数据MSA验证的使用反馈:

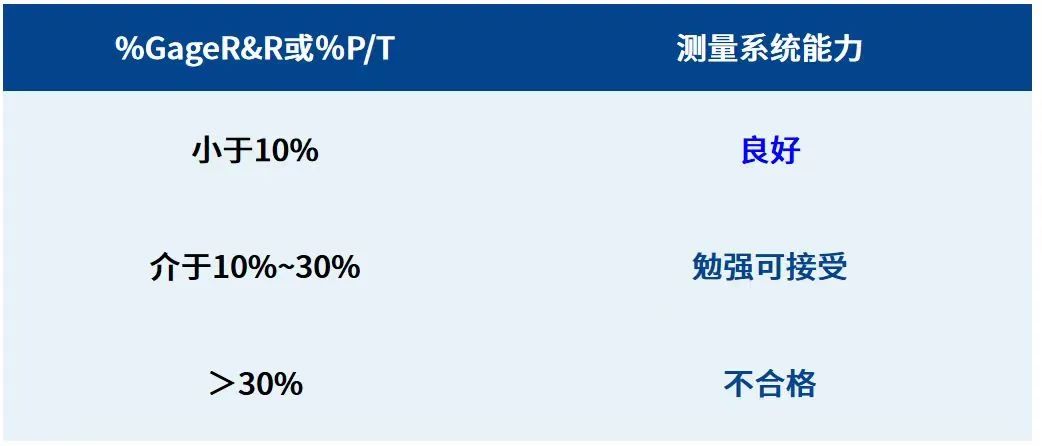

%P/T着重评估测量系统针对相关产品规格的测量效果,强调测量系统对公差界限的分析性能(判断产品是否合格)能否测量得足够精确。

%GageR&R着重评估测量系统对整体过程变异的测量效果,强调测量系统对生产过程改进分析性能(过程是否已有改进)能否测量得足够精确。

%P/T和%GageR&R是评估测量系统性能的两个不同方面,缺少其中任何一个都将是不全的。一个好的测量系统,必须同时使这两项指标都足够小,下表归纳了两个指标的判断依据,为测量系统合格标志:

大成精密Super X-Ray面密度测量仪在该客户的应用中表现为:

40米/分钟扫描速度%GRR 3.85%,%P/T 2.40%;

60米/分钟扫描速度%GRR 5.12%、%P/T 2.85%。

其结果远远超出良好判定值,可以看到,Super X-Ray面密度测量仪大大提高扫描效率、提高生产效率,给客户带来更好的生产效益,获得了客户的肯定。

从此次大成精密的Super X-Ray面密度测量仪的客户使用反馈,可以窥见大成精密的产品实力、研发实力和技术实力,作为极片测量领域的领导者,大成精密实力不容小觑。

审核编辑:刘清

-

基于FPGA的超高速FFT硬件实现2009-06-14 7660

-

超高速二极管反向恢复时间测试2015-03-11 6560

-

请问ASEMI-SFP2006超高速开关二极管的工作原理是什么2018-11-02 1574

-

MAX14978超高速USB模拟开关2019-05-27 1629

-

请问我使用超高速控制器时该怎么处理这些针呢?2019-06-12 1043

-

超高速雷达实时采集存储系统怎么实现和设计?2019-08-02 2129

-

具有超高速控制的2MHz PWM 2A降压稳压器2020-08-10 1851

-

请问超高速SerDes在芯片设计中的挑战是什么?2021-06-17 1861

-

教你如何去挑选一个超高速的ADC?2021-06-22 1600

-

超高速电机控制方式讨论2021-08-27 1200

-

超高速频率合成器方案的设计与实现2009-03-01 1654

-

超高速雷达数字信号处理技术2009-10-21 2057

-

超高速充电电池2009-11-28 909

-

超高速采样技术2016-12-28 947

-

如何检测复杂的超高速调制光信号?2023-10-30 1056

全部0条评论

快来发表一下你的评论吧 !