电动汽车(EV)直流快速充电器挑战的选项

描述

目前正在开发的电动汽车 (EV) 直流快速充电器必须满足比当今已安装的充电器基础更苛刻的规格。这源于两个市场压力:首先,为嵌入在最新电动汽车中的高容量电池提供更快的充电,其次,实现双向功率流,支持新的车辆到电网(V2G)和车辆到建筑物(V2B)应用——随着风能和太阳能等波动来源产生更多能量,该技术将有助于平衡电网。

充电器制造商可以通过将直流快速充电器作为模块化构建模块来增强其设计的灵活性:多个模块可以并联,以将功率输出扩展到高达 300 kW。这意味着当多个模块堆叠在充电器的外壳中时,模块的功率密度成为一个关键问题,热管理也是如此。

为了应对这些挑战,电动汽车充电器制造商已转向碳化硅 (SiC) 电源开关,其开关速度比同等的硅 MOSFET 或 IGBT 更快,开关损耗要低得多。这样可以实现更小的磁性元件,从而提高系统功率密度。SiC 技术还解决了高密度电源设计的热问题,因为它比硅器件具有更高的效率和更高的工作温度耐受性,可实现更小的散热器,同时减少系统组件上的热应力。

一些半导体制造商具有向充电器制造商批量供应SiC器件的技术能力和制造能力。领导该集团的是英飞凌、安森美和意法半导体。许多电动汽车充电器设计人员将寻求这些公司提供参考设计板,以评估各种 SiC 功率开关的性能并评估其应用适用性。

这些参考设计为PFC和DC/DC转换器级的双向直流快速充电器提供了一些最合适的拓扑结构。了解这些拓扑及其优缺点将有助于设计人员确定最适合其应用要求的拓扑。让我们首先看一下电动汽车充电器有源前端PFC级的拓扑选择。

直流充电器模块的有源前端PFC级

AC/DC 级将 380 V-415 V AC 范围内的(正常)三相输入转换为约 800 V 的稳定直流母线电压。本文中研究的所有拓扑都适用于双向系统,因此转换也将采用另一种方式,从直流到交流。

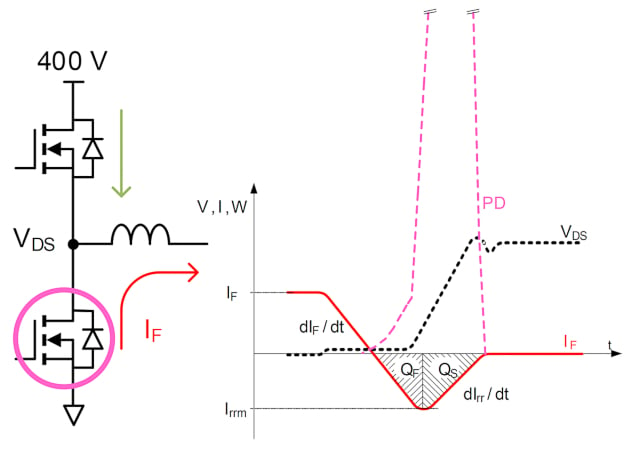

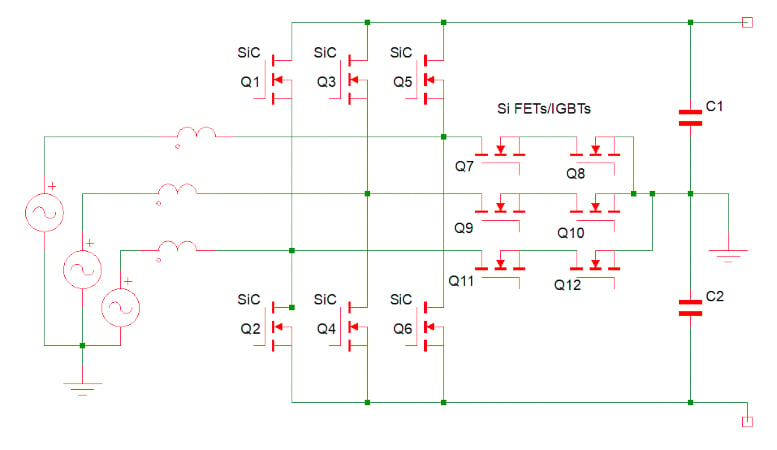

SiC 器件特别适用于基于半桥配置的双向转换器。通常,双向系统执行重复的硬换向。在这种情况下,硅电源开关在器件体二极管上的反向恢复时间较长,将导致高功率耗散、低效率、高热应力和降低系统可靠性。因此,双向转换器需要较短甚至为零的反向恢复时间,这是SiC MOSFET的一个特性(见图1)。

* 图1. 低体二极管反向恢复时间对于双向转换器至关重要,双向转换器具有半桥配置,并且暴露于重复的硬换向。图片由 Bodo 的动力系统提供 [PDF]*

三相双向直流充电器的有源前端PFC级有源前端PFC级有三种拓扑值得考虑:

- 两电平功率因数校正

- 三电平中性点钳位 (NPC)/有源 NPC (ANPC)

- 三级T型鼻咽癌

* 图2. 两级 PFC 拓扑。图片由 Bodo 的动力系统提供 [PDF]*

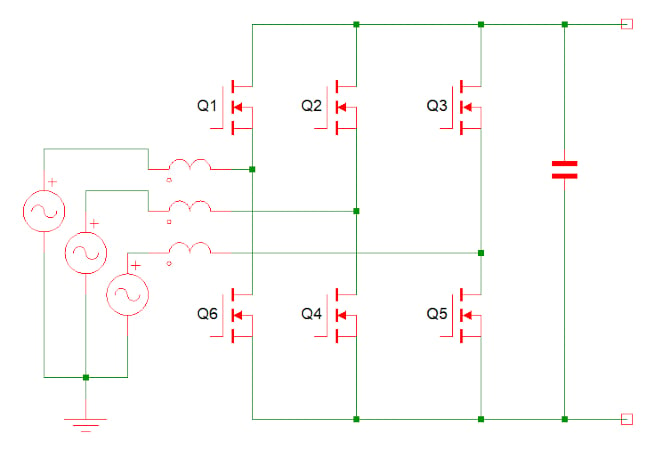

两电平 PFC 拓扑

两电平PFC拓扑结构的六开关升压型整流器是一种非常简单的电路,易于控制(见图2)。它有利于双向功率流,可以以合理的效率实现高功率因数。与三电平拓扑相比,它可减少元件数量并简化PCB布局。

另一方面,它需要具有高额定电压的开关来阻止整个直流母线电压。例如,800 V DC 应用需要具有 1,200 V 阻断能力的 SiC MOSFET。

这种拓扑的另一个缺点是体积庞大的滤波电感,需要将其输入电流下的总谐波失真(THD)降至最低。三电平拓扑不需要那么大的电感,可实现更低的功率密度。

另一个需要考虑的因素是高峰值电压应力,这会损害半导体和其他无源器件的使用寿命。

最后,转换器的EMI性能远低于下面描述的多电平PFC拓扑。

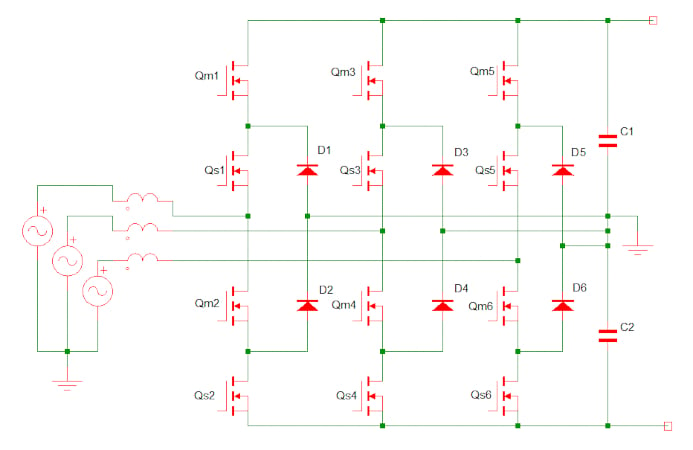

三电平 NPC/ANPC PFC 拓扑

在三电平NPC/ANPC拓扑中,每个开关只需要阻断一半的总线电压,因此可以使用额定电压较低的MOSFET,并且器件上的电压应力要低得多(见图3)。这意味着这种拓扑结构可以轻松地跨多个平台进行扩展,以便通过 SiC、GaN 和硅功率开关实现,以满足具有不同功率、成本和效率要求的应用的需求。

在 800 V 应用中,可以使用额定电压为 600 V 的 MOSFET。除了提供比 1,200V MOSFET 更低的开关损耗外,600 V MOSFET 还可以支持更快的开关频率。

在NPC拓扑中,输出电流中的纹波较低,输出电压瞬变降低50%。这降低了对滤波和隔离的要求,并允许使用更小的滤波电感。该设计可以实现更高的功率密度,同时调节电流波形中THD所需的电感更少。这种多电平转换器拓扑的输出电压也受到非常低的干扰,从而最大限度地减少了器件之间的dv/dt应力,并改善了EMI性能。

虽然NPC拓扑在开关频率高于50 kHz时提供比两电平PFC更低的开关损耗和更高的效率,但它确实需要更多的开关,并且每个开关都需要自己的栅极驱动电路。这意味着控制更复杂,物料清单 (BoM) 成本更高。

* 图3. 三电平 NPC PFC 拓扑。图片由 Bodo 的动力系统提供 [PDF]*

此外,这种拓扑同时使用有源半导体开关和二极管,由此产生的功率级损耗分布不对称会使热管理变得困难。一些设计人员更喜欢更对称的损耗分布,因此在ANPC转换器中用有源开关代替NPC拓扑的二极管(见图4)。

在NPC和ANPC拓扑中,所有开关上的阻断电压降低意味着高效氮化镓(GaN)开关可以提高效率和功率密度,这一点非常有用。

***图4. *三电平 ANPC PFC 拓扑。图片由 Bodo 的动力系统提供 [PDF]

三电平 T 型鼻咽癌 PFC 拓扑结构

在三电平 T 型 NPC PFC 转换器中,传统的两电平电压源转换器 (VSC) 拓扑通过有源双向开关扩展到直流母线中点(参见图 5)。对于 800 V 直流母线电压,1,200 V IGBT/二极管通常在每相的高压和低端工作,因为必须阻断全电压。但在T型配置中,直流母线中点的双向开关只需要阻断一半的电压。这意味着它可以通过低压器件来实现,例如,两个包含反并联二极管的600 V IGBT。

由于阻断电压降低,中间开关产生的开关损耗非常低,导通损耗也相当可接受。与三电平 NPC 拓扑不同,T 型 NPC 拓扑不连接必须阻止整个直流母线电压的串联设备。

在NPC拓扑中,通常避免直接从正直流母线电压到负直流母线电压(反之亦然)的开关转换,因为当两个串联的FET同时关闭时,它们可能会导致电压份额不均匀被暂时阻塞。这种不良影响不会在 Ttype 拓扑中发生。因此,没有必要实施低级例程来防止这种转换或在串联IGBT之间提供瞬态电压平衡。

使用单个 1,200 V 器件阻断整个直流母线电压的另一个好处是降低了传导损耗。每当输出为正或负时,电路仅暴露于一个器件的正向压降;在 NPC 拓扑中,两个设备始终串联连接。这大大降低了传导损耗,使T型拓扑在低频开关应用中很有价值。

总体而言,导通损耗明显低于NPC拓扑,但由于器件会阻挡全直流母线电压,因此开关损耗很高。因此,T型整流器最适合开关频率高达50 kHz的应用,而NPC拓扑在高于50 kHz的频率下性能更好。

* 图5. 三电平 T 型 NPC PFC 拓扑结构。图片由 Bodo 的动力系统提供 [PDF]*

表1比较了上述三种PFC级拓扑的优缺点。

* 表 1. PFC 拓扑的功能摘要。*

| 两电平功率因数校正 | 三级NPC | 三级ANPC | 三级T型鼻咽癌 | |

|---|---|---|---|---|

| 功率密度 | 低 | 高等 | 高等 | 最高 |

| 效率 | 低 | 高频时非常高 | 最高 | 高 |

| 传导损耗 | 低 | 高 | 高 | 中 |

| 开关损耗 | 高 | 低 | 低 | 中 |

| 峰值电压应力 | 高 | 低 | 最低 | 低/(高阻断电压) |

| 成本 | 低 | 高 | 最高 | 中 |

| 控制 | 容易 | 中 | 中 | 中 |

| 输入电感器 | 大 | 小 | 小 | 小 |

| 有源开关数量 | 6 | 12 | 18 | 12 |

| 碳化硅二极管数量 | 0 | 6 | 0 | 0 |

直流充电器模块的 DC/DC 转换器级

DC/DC 级是电流隔离转换器,可将 800 V 的输入直流母线电压转换为稳压直流输出电压,以便为 EV 电池充电(绕过车辆的车载充电器,该充电器仅在连接到交流充电器时使用)。

双向 DC/DC 级的拓扑可以通过以下两种方式之一实现:

- 双主动桥

- CLLC模式下的双主动桥接器

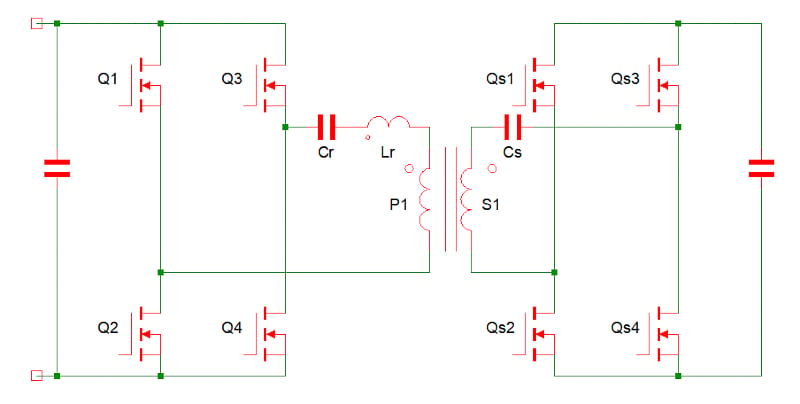

双有源桥拓扑

双有源桥 (DAB) 转换器由一个全桥组成,初级侧和次级侧都有源开关,通过高频变压器连接(见图 6)。由于其中一个电桥中固有的滞后电流,电流一次释放一个电桥开关的输出电容。当次级侧开关放电时,初级侧的某些开关可实现零电压开关导通。无损耗电容缓冲器也可在开关两端使用,以降低关断损耗。

这种转换器拓扑的主要优点是:

- 双向能力,通过控制两个电桥之间的相位角来实现

- 模块化,允许将其扩展到更高的功率水平

***图6. *双有源桥 DC/DC 转换器拓扑。图片由 Bodo 的动力系统提供 [PDF]

在单相移调制中,DAB拓扑易于控制。然而,对于扩展的双相移或三相移调制,控制方案变得复杂。这种拓扑结构可以通过单相移位调制覆盖很宽的电池电压范围,但变压器中的环流上升到更高的水平,从而大大降低了效率。

然而,借助三相移调制等高级调制方案,该转换器理论上可以在整个工作范围内执行零电压开关。在这种拓扑结构中,输出功率与变压器KVA额定值的比值很高。处理纹波电流所需的输出电容也很低。

总体而言,该转换器具有一系列吸引人的特性,非常适合功率密度、成本、重量、隔离度和可靠性是关键因素的应用:

- 组件数量相对较少

- 软开关换向

- 低成本

- 高效率

然而,值得注意的是,DAB转换器通常需要一个额外的匀场电感来支持零电压开关:这会增加电路尺寸并降低功率密度。

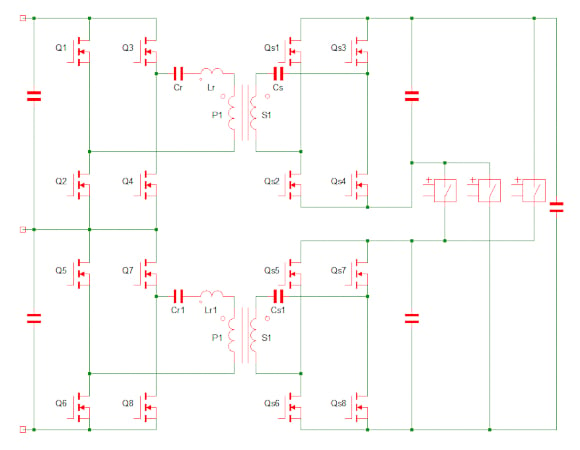

CLLC 模式下的 DAB 拓扑

CLLC电路配置执行传统LLC的所有功能,但优点是使用副边的有源开关可实现双向功率传输(见图7)。

该转换器工作在零电压/零电流开关模式,从而提高效率。当有空间将总线电压改变10%时,该转换器可以满足广泛变化的电池电压,同时保持良好的效率。然而,对于固定总线电压,这种拓扑的工作范围非常有限。

初级侧和次级侧均存在电容器,消除了变压器磁芯饱和的风险。

CLLC模式下的DAB转换器最适合AC/DC板载充电器。它可以在高于车载充电器手柄的功率水平下使用 – 高达 15 kW。但是,扩展到更高的功率水平和并联可能很困难,因为它需要高度对称的罐结构和多个模块的同步 - 这是一项艰巨的任务。

* 图7. CLLC 模式下的 DAB 拓扑。图片由 Bodo 的动力系统提供 [PDF]*

CLLC模式拓扑中的DAB和DAB通常用于800 V隔离式DC/DC转换器。电压转换比控制转换器端子的连接,这会影响开关所需的击穿电压额定值:高压转换器可以串联或并联在一个端子中,而另一个端子保持并联连接。这意味着拓扑的连接有四种可能的配置。

显示了CLLC模式下DAB拓扑的两个示例:图8显示了串联输入配置,图9显示了800 V总线电压的并行输入配置,输出电压范围为200 V至1 kV。

串联输入全桥CLLC的优点是其在宽输出电压范围内的谐振频率范围较窄,从而降低了开关损耗;这里可以使用650 V器件。但这需要对直流母线侧串联的直流母线电容电压进行更复杂的控制。此外,为了实现给定的效率,需要比使用1,200 V器件的单个全桥具有更低的导通电阻的器件。

在CLLC模式下,并行输入全桥DAB转换器的优点是,对于给定的效率,电路可以使用导通电阻较高的器件,同时控制方案更容易。需要宽谐振频率范围以支持宽输出电压范围。

* 图8. 具有串联输入的CLLC模式下的DAB转换器。图片由 Bodo 的动力系统提供 [PDF]*

* 图9. 具有并行输入的 CLLC 模式下的 DAB 转换器。图片由 Bodo 的动力系统提供 [PDF]*

两种DC/DC级拓扑的优缺点如表2所示。

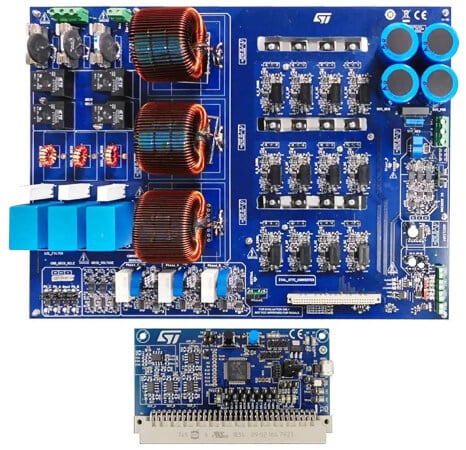

参考设计加速直流充电器电路实施

领先的 SiC MOSFET 制造商提供参考设计,为新的高功率直流充电器设计提供部分或全部蓝图。

意法半导体STDES-PFCBIDIR 15 kW双向PFC级转换器采用T型NPC拓扑结构(见图10)。数字控制,可在 400 V AC 和 800 V DC 之间转换。效率几乎达到99%。意法半导体优化了无源元件的尺寸和成本,该转换器具有高功率密度。

* 表 2. 两种 DC/DC 级拓扑的特性摘要。*

| 轻拍 | CLLC 模式下的 DAB | |

|---|---|---|

| 峰值设备应力 | 低 | 高 |

| 开关频率 | 高 | 非常高 |

| 控制 | 脉宽调制(简单) | 频率(中等) |

| 宽电池电压范围,固定总线电压 | 是(效率降低) | 范围有限 |

| 输入有效值电流 | 低 | 高 |

| 传导损耗 | 低 | 中等 |

| 导通开关损耗 | ZVS | ZVS |

| 关断开关损耗 | 高(器件在峰值漏感器电流值时关断) | 低电平(初级侧关断由磁化电感电流决定,次级侧关断为零至ZCS) |

| 总损失 | 中等 | 低 |

| 效率 | 高 | 非常高 |

| 并联模块 | 容易 | 难 |

| 有源开关数量 | 8 | 8 |

* 图 10. 意法半导体的STDES-PFCBIDIR PFC参考设计以其高效率和功率密度而著称。图片由 Bodo 的动力系统提供 [PDF]*

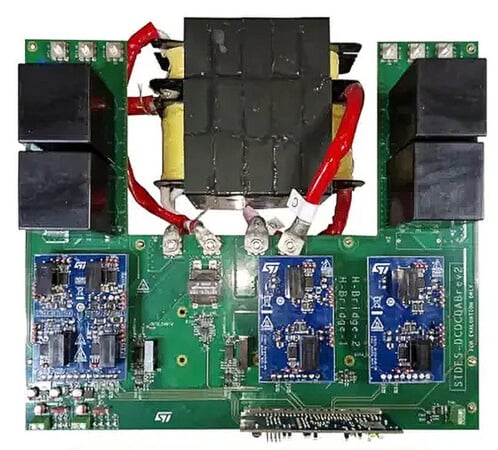

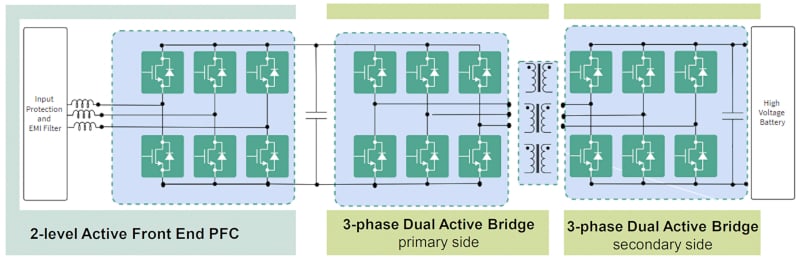

STDES-PFCBIDIR与意法半导体的25 kW STDES-DABBIR配对为双向电动汽车充电器提供了完整的解决方案。STDES-DABBIDIR 采用 ACEPACK 2 封装,使用 SiC MOSFET 功率模块实现 100 kHz 的 DAB 拓扑切换(参见图 11)。STM32G474RE MCU执行数字控制。自适应调制技术管理软开关操作,以响应负载和电压的变化。

英飞凌REF-DAB11KIZSICSYS是一款双向DC/DC转换器级,可在CLLC模式下实现DAB拓扑(见图12)。它在 800 V 时提供高达 11 kW 的输出,效率高于 97%。

该板基于英飞凌1EDC20I12AH栅极驱动器驱动的IMZ120R030M1H CoolSiC MOSFET,以低成本实现了高功率密度和可靠性。

* 图 11. STDES-DABBIRIR DC/DC 转换器参考设计板的额定功率为 25 kW。图片由 Bodo 的动力系统提供 [PDF]*

***图 12. *英飞凌 REF-DAB11KIZSICSYS 参考设计板的额定输出功率为 11 kW。图片由 Bodo 的动力系统提供 [PDF]

*图片由 *Bodo 的动力系统提供 [PDF]

***图 13. *英飞凌的REF-EV50KW2SICKIT实现了完整的DC/DC快速充电器。图片由 Bodo 的动力系统提供 [PDF]

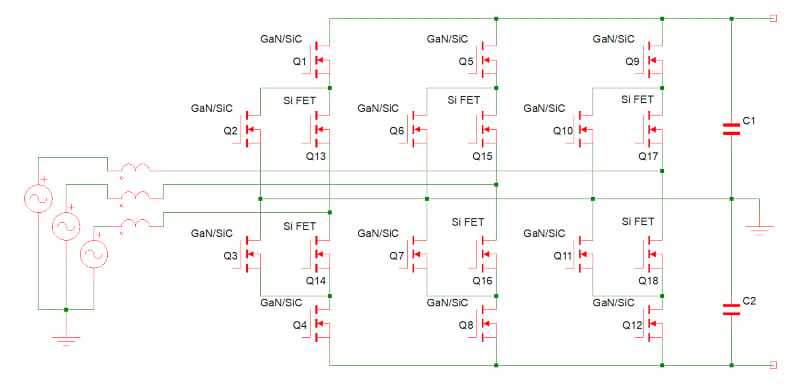

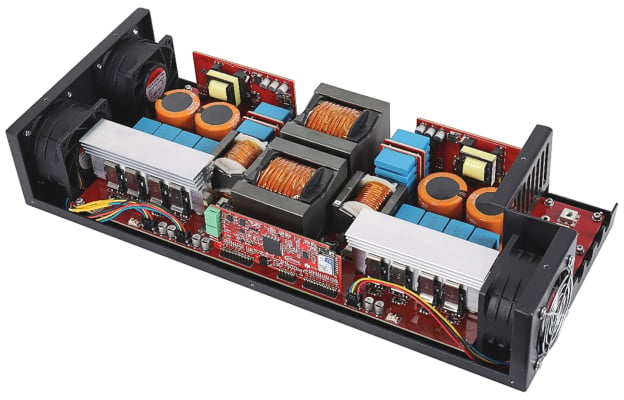

英飞凌还开发了完整的DC/DC充电器参考设计REF-EV50KW2SICKIT,即将于2023年3月发布。该 50 kW 直流充电器子单元旨在用作堆叠式大功率充电系统中的模块(见图 13)。

该设计实现了高于 0.95 的功率因数和 96% 的最大效率。

在发布时,英飞凌将提供完全组装的电路板,适合19英寸4U机架。还将提供电源控制卡和带GUI的软件。

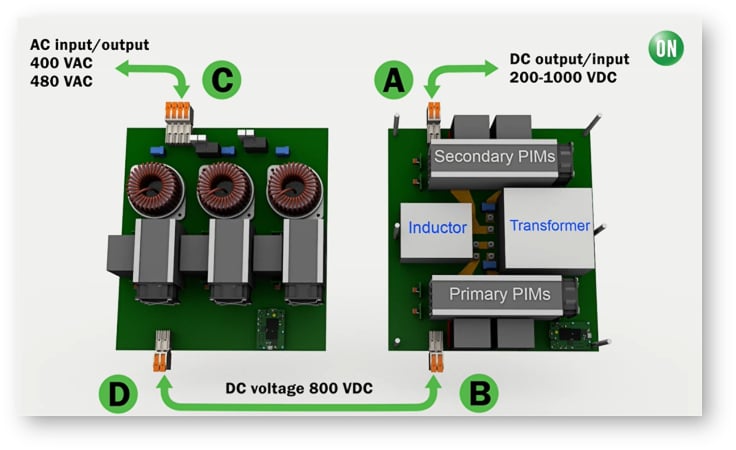

另一个完整的DC/DC充电器设计由安森美提供。SEC-25KW-SIC-PIM-GEVK 是一款 25 kW 充电器,采用两电平 PFC 和 DAB 拓扑结构(见图 14)。

*图片由 *Bodo 的动力系统提供 [PDF]

* 图 14. 安森美半导体的SEC-25KW-SIC-PIM-GEVK参考设计是一款25 kW DC/DC充电器。图片由 Bodo 的动力系统提供 [PDF]*

SEC-25KW-SIC-PIM-GEVK 具有多个NXH010P120MNF1半桥 SiC 模块,击穿电压额定值为 1,200 V。 这些 SiC 模块以其 10 mΩ 的极低导通电阻和低寄生电感而著称,可显著降低传导和开关损耗。转换操作由基于 Zynq-7000® SoC FPGA 的强大通用控制器板控制。输出电压范围为 200 V 至 1,000 V,效率高达 96%。

多个SEC-25KW-SIC-PIM-GEVK板可以堆叠在一个机柜中,以提供应用所需的输出功率。

优化快速充电功能

双向电动汽车快速充电器的PFC和DC/DC转换器级中的拓扑选择使设计人员能够优化尺寸、成本、效率、输出功率、组件数量和易于控制。

领先的 SiC 器件制造商提供的高性能参考设计使设计人员在实现其中一些拓扑时处于领先地位。

-

如何克服快速、高效的电动汽车充电基础设施的设计挑战2024-01-01 1665

-

电动汽车电池智能快速充电器的设计2009-05-17 14897

-

[原创]电动汽车的充电器2010-09-24 2458

-

那位师傅修过电动汽车充电器2012-08-01 4103

-

求 电动汽车充电器 WT6016C 智能高效充电器 电路图2012-12-21 5402

-

EV /HEV 纯电动和混合电动汽车充电器的设计2013-12-30 3045

-

现在电动汽车使用的充电器有哪些啊?2015-11-24 3366

-

电动汽车快速充电怎么改善2019-03-11 3320

-

浅谈汽车电子的快速直流充电系统2022-05-14 10704

-

消除有关电动汽车充电的11个误解2022-11-03 1482

-

如何设计高效、强大、快速的电动汽车充电站2022-11-09 1034

-

快速为电动汽车充电的方法2022-11-11 1198

-

电动汽车(EV)壁挂式充电器2023-01-03 1013

-

直流快速充电器:为电动汽车提供快速充值2023-05-24 2930

-

直流快速电动汽车充电器的设计技巧与解决方案2024-08-16 1194

全部0条评论

快来发表一下你的评论吧 !