磁芯中柱气隙倒角maxwell仿真分析

描述

铁氧体电感设计中如果磁芯尺寸选的不够大(Ae小),为了降低磁芯损耗/减小ΔB,需要把电感匝数加多,这时候磁芯气隙就会变大。处理过大的气隙,常用方法是气隙分段,或者用粉芯磁路来填充。当气隙不是特别大时,还有种方法可以应对--气隙倒角。本文以三个例子说明气隙形状的影响。

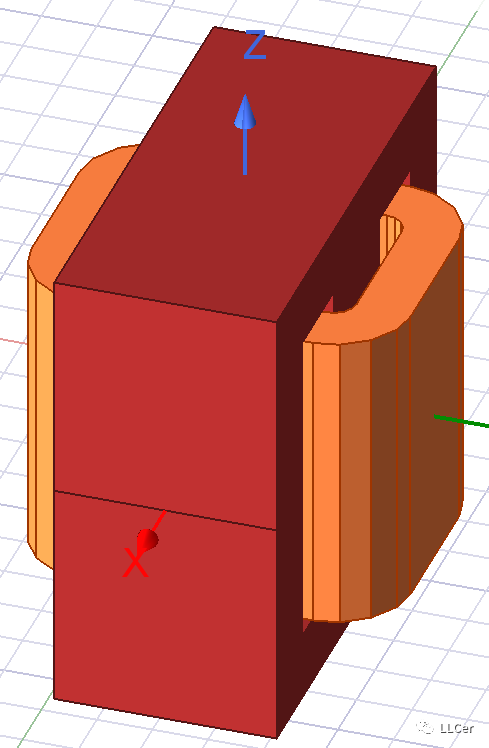

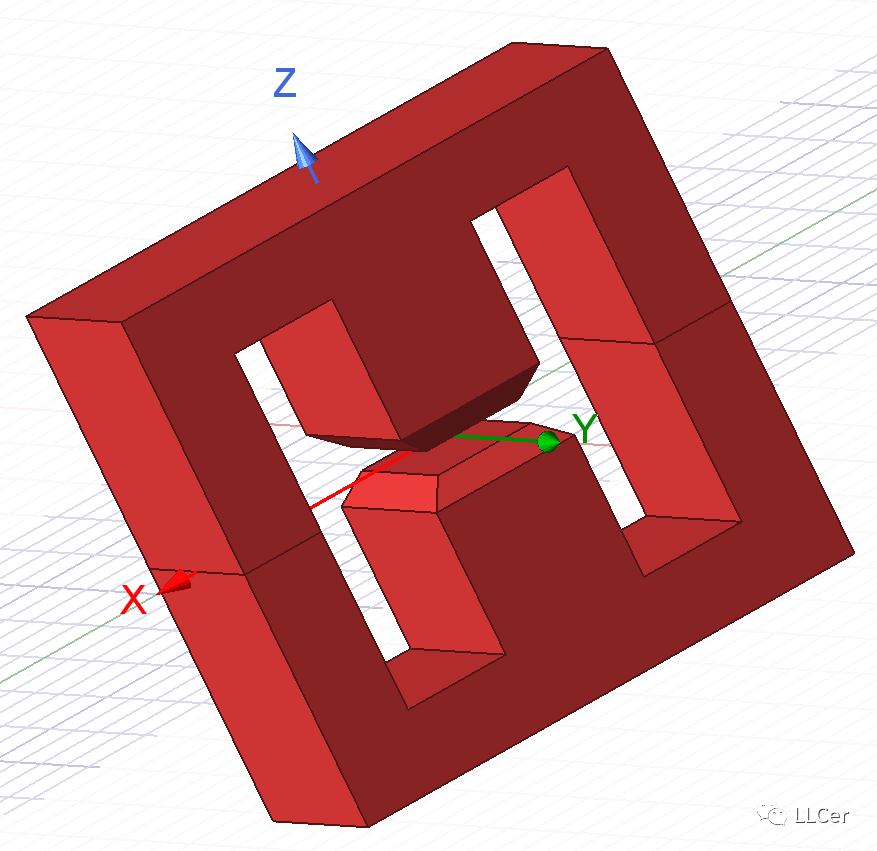

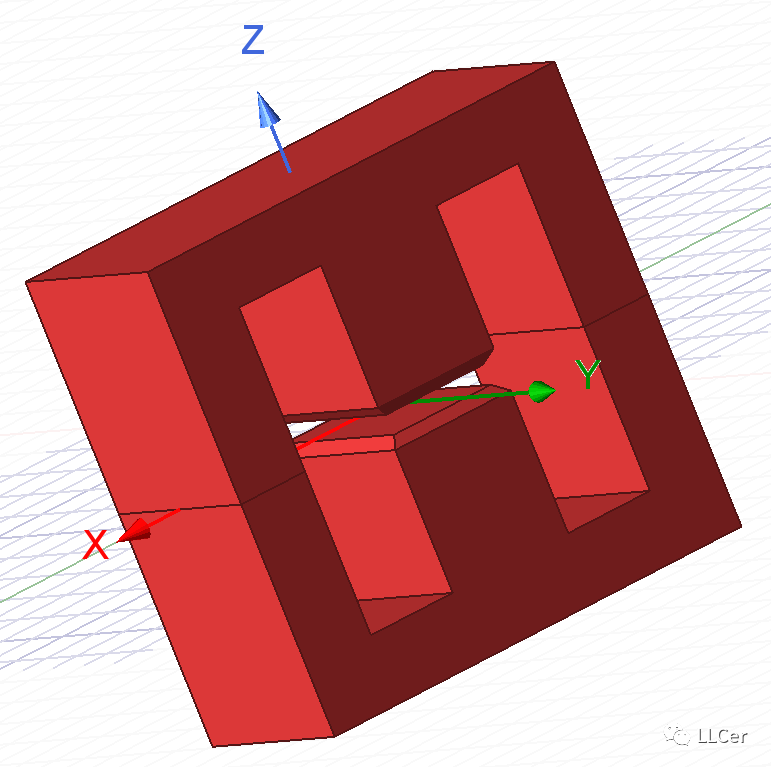

磁芯是EE42铁氧体,中柱开气隙;绕组是1匝的实心铜带,距离磁芯中柱2mm。

一、矩形气隙无倒角

气隙位于磁芯中柱正中间,2mm气隙。

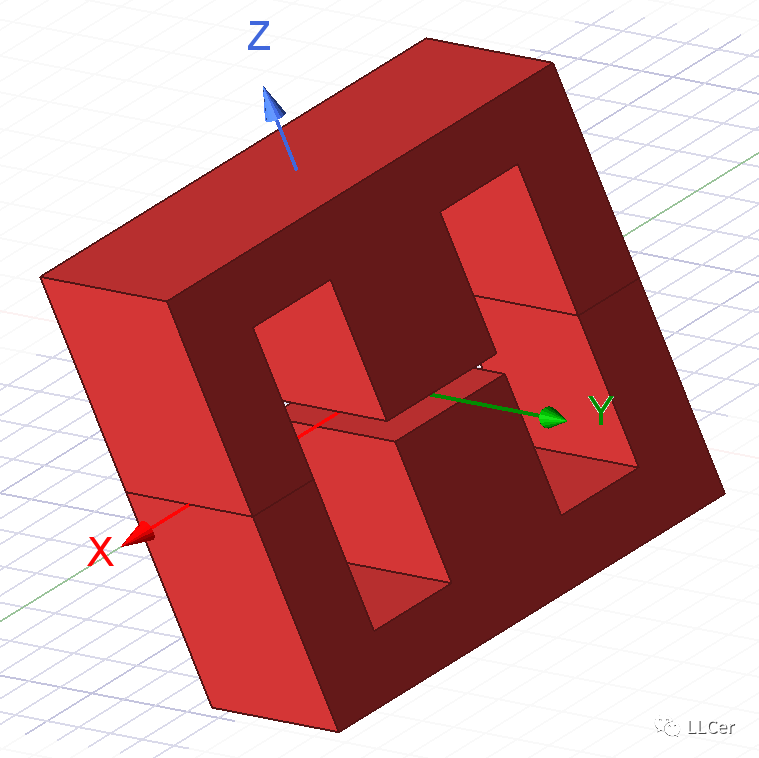

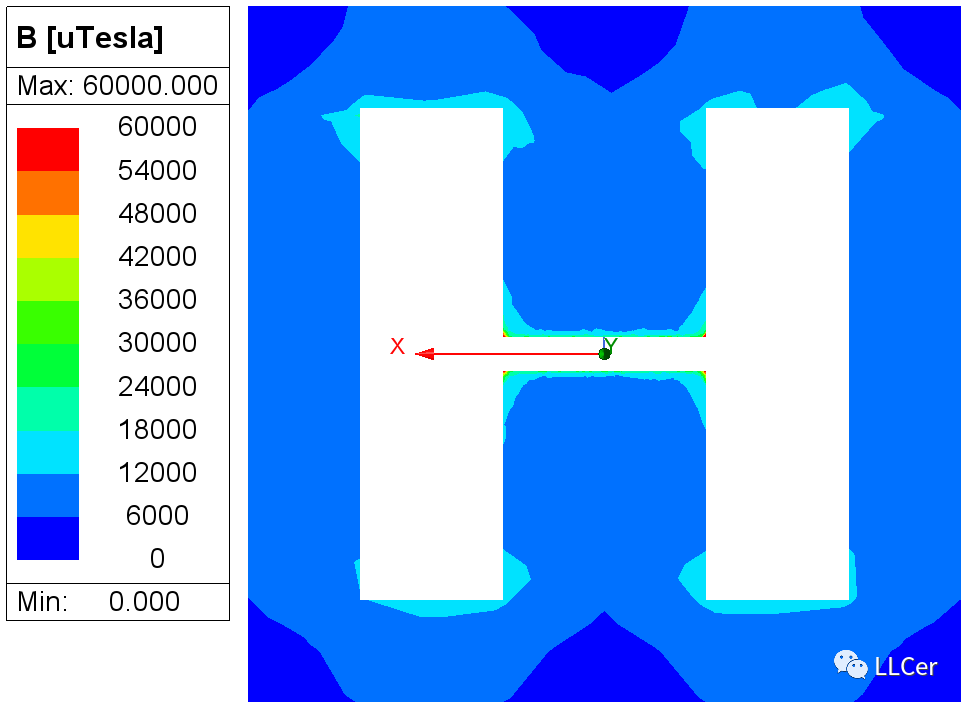

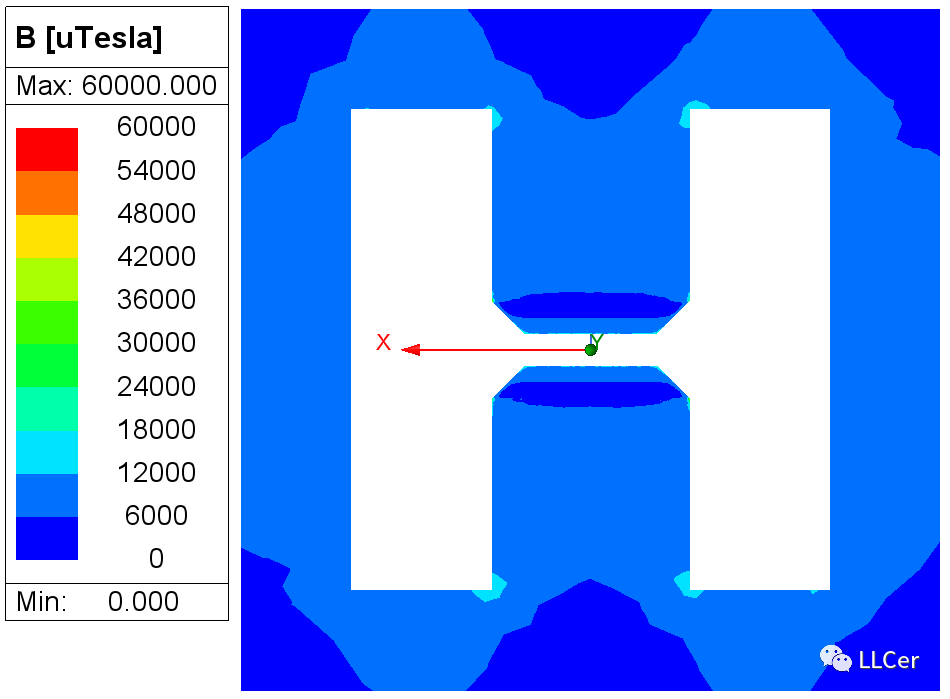

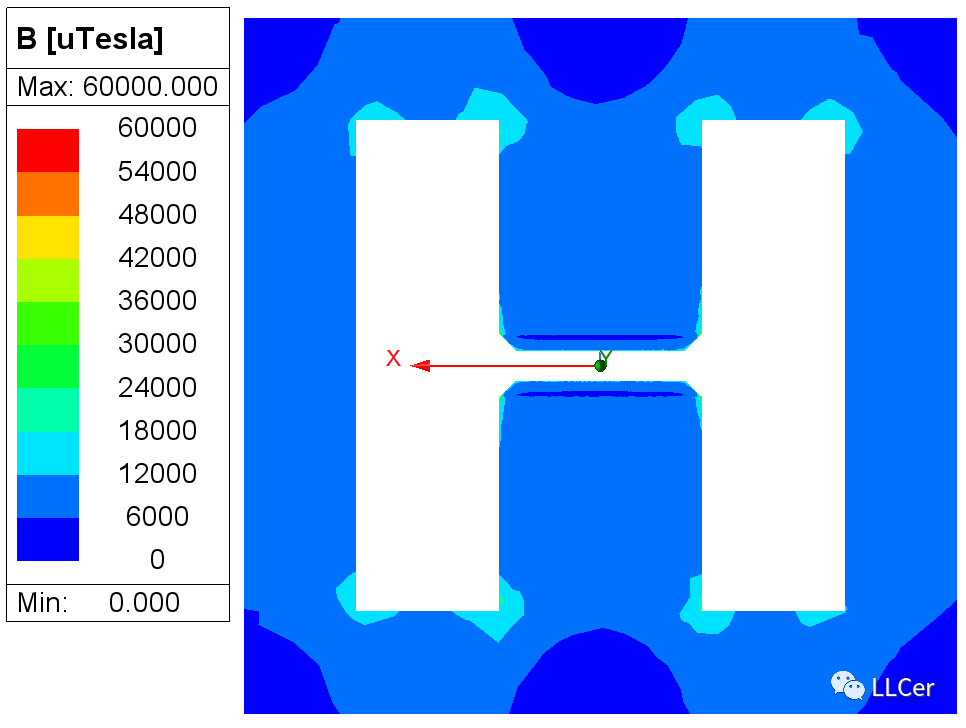

1、静磁场

电流激励10A,电感量约230nH

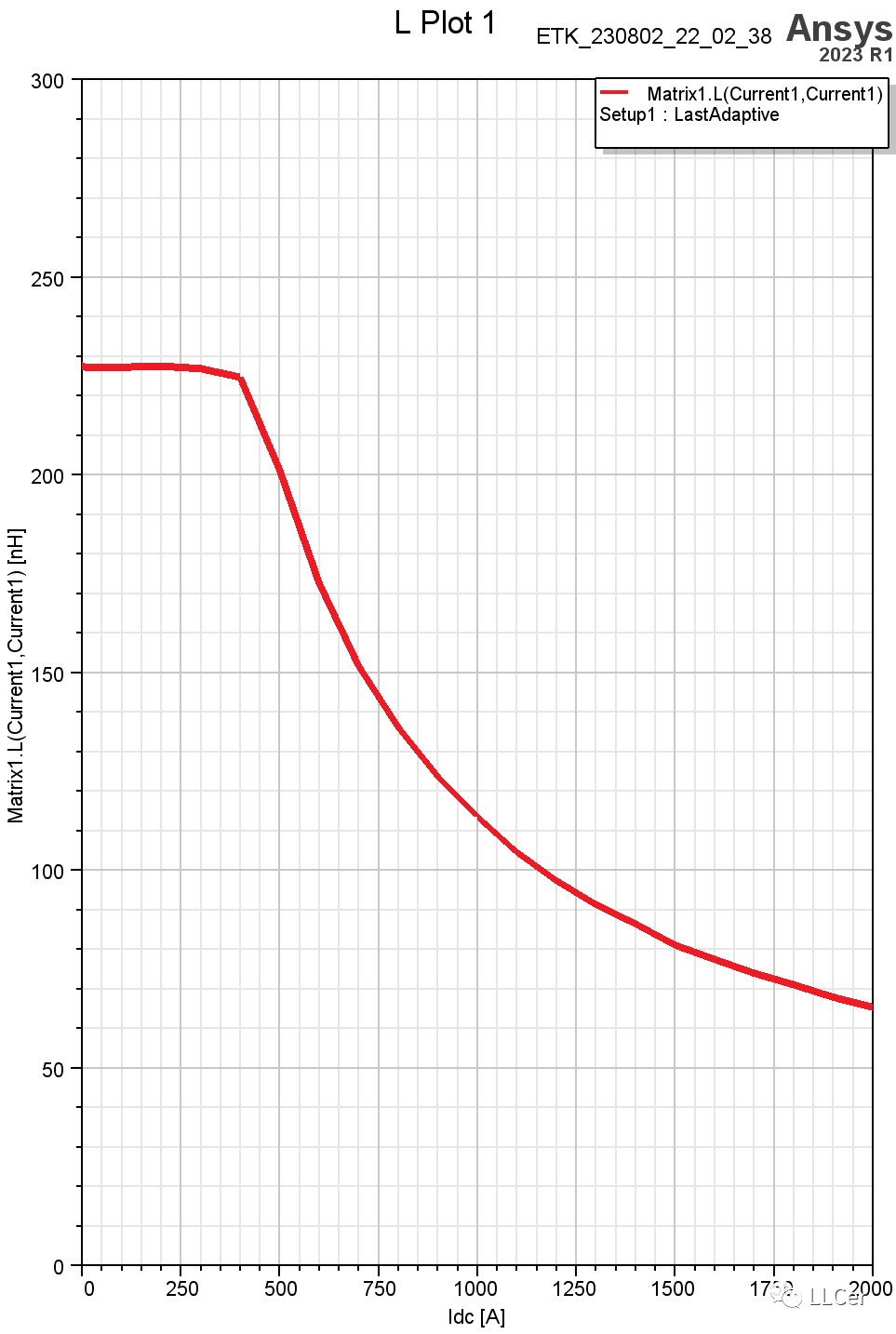

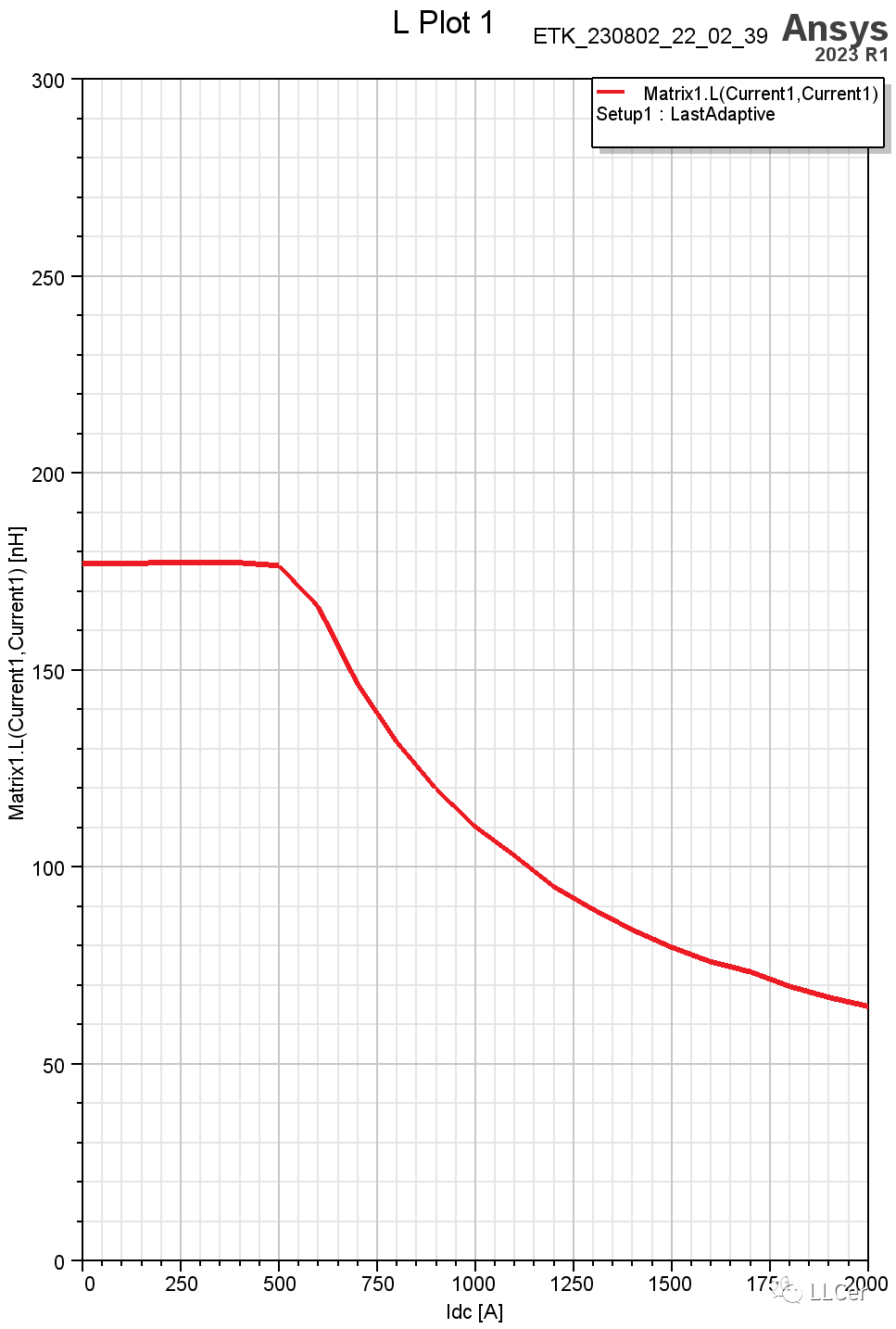

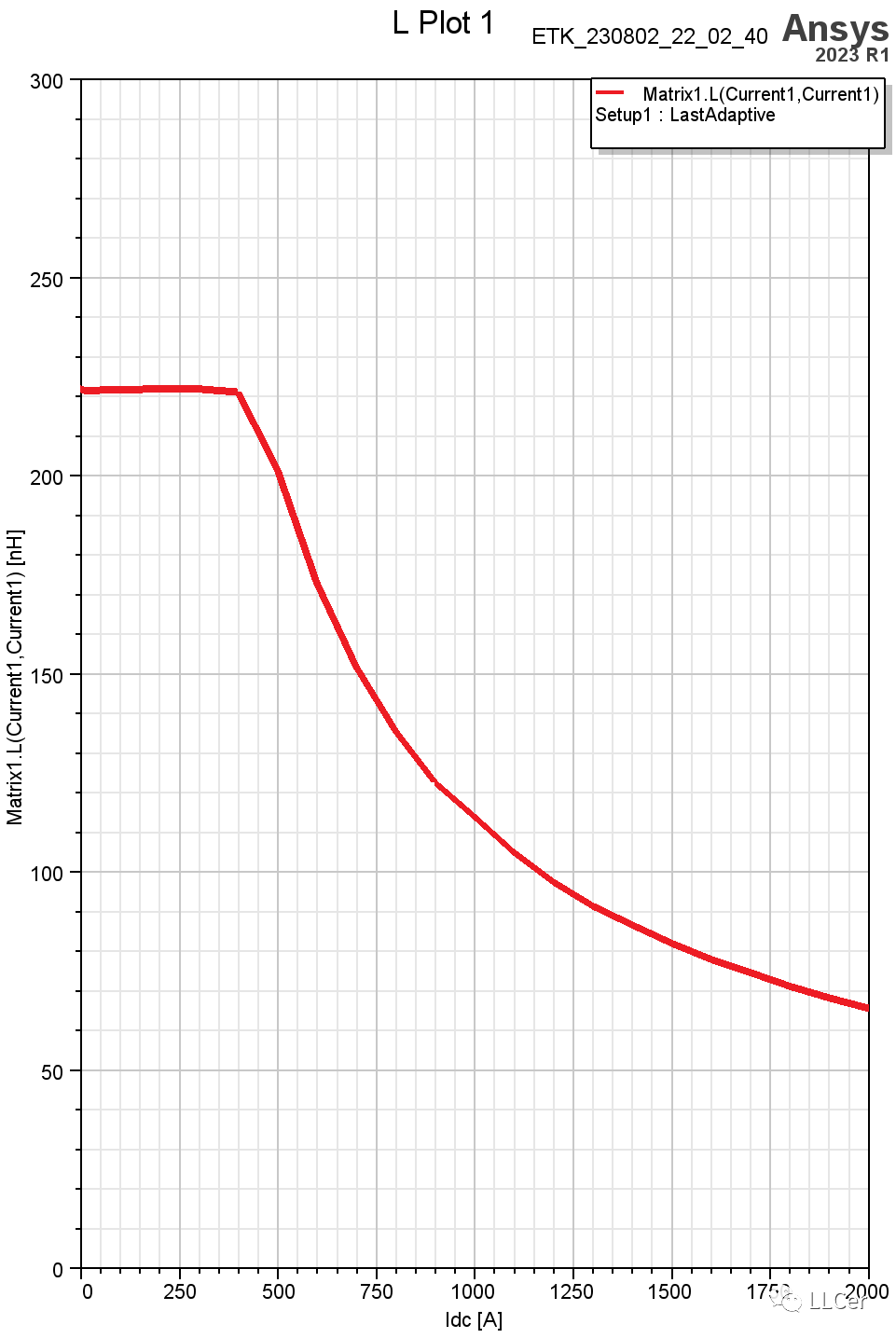

做直流电流扫描分析,得到如下电感偏置曲线,电感量400A开始衰减。

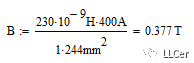

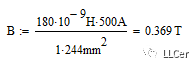

400A时磁芯中柱磁感应强度如下

和通常认识不同,该电感并没有表现出急剧的电感量衰减。如下是10A激励时磁芯截面磁感应强度幅度分布,可以看到在中柱气隙边沿拐角处,磁感应强度存在局部的高值区域。随着电流加大,该区域会先饱和,磁芯局部饱和带来电感量开始下降。由于磁芯不是全部饱和所以电感量不会迅速衰减到空心线圈的电感量。

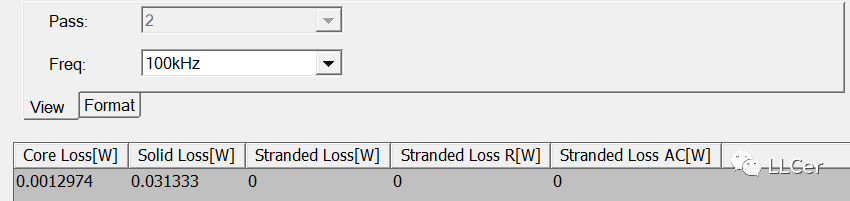

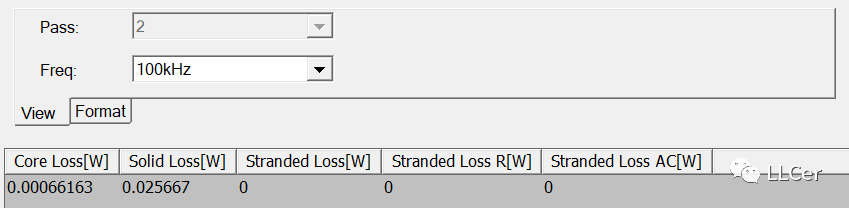

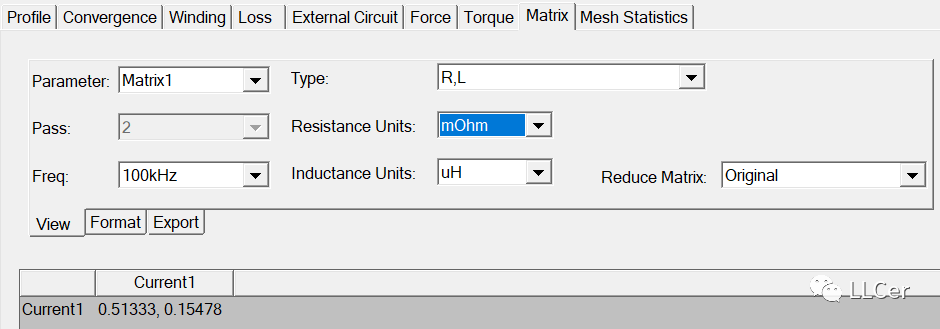

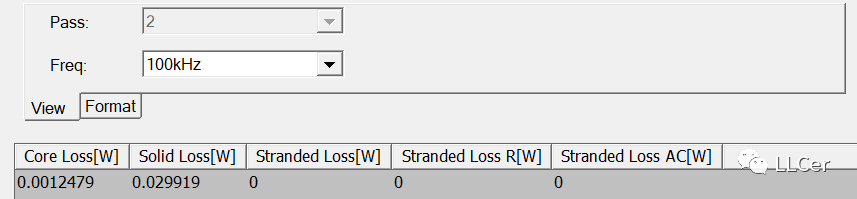

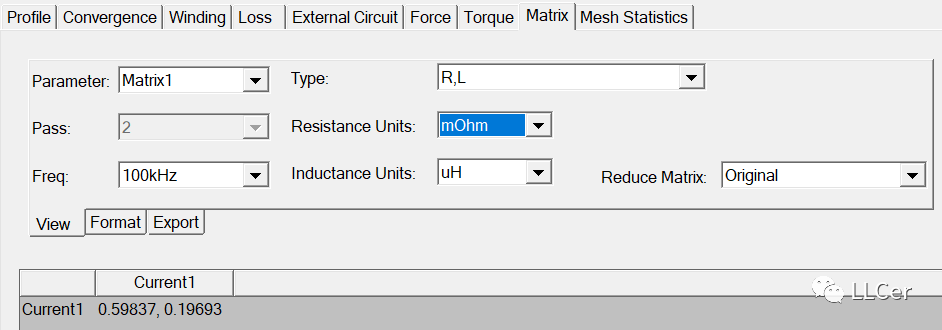

2、涡流场

激励频率100kHz,幅值10A

绕组损耗0.031W

电感量0.2uH,这比静磁场结果稍小

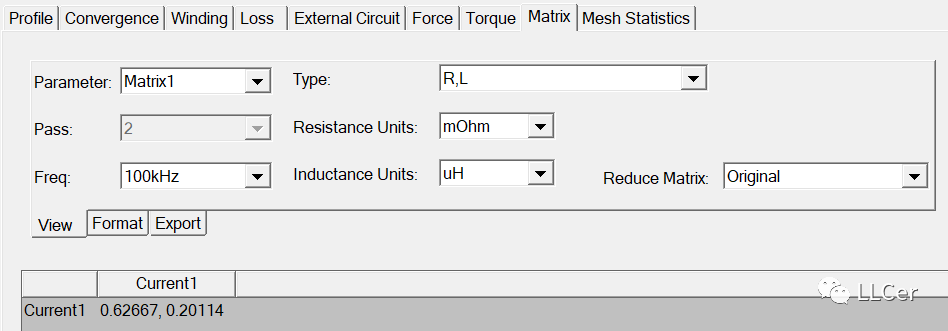

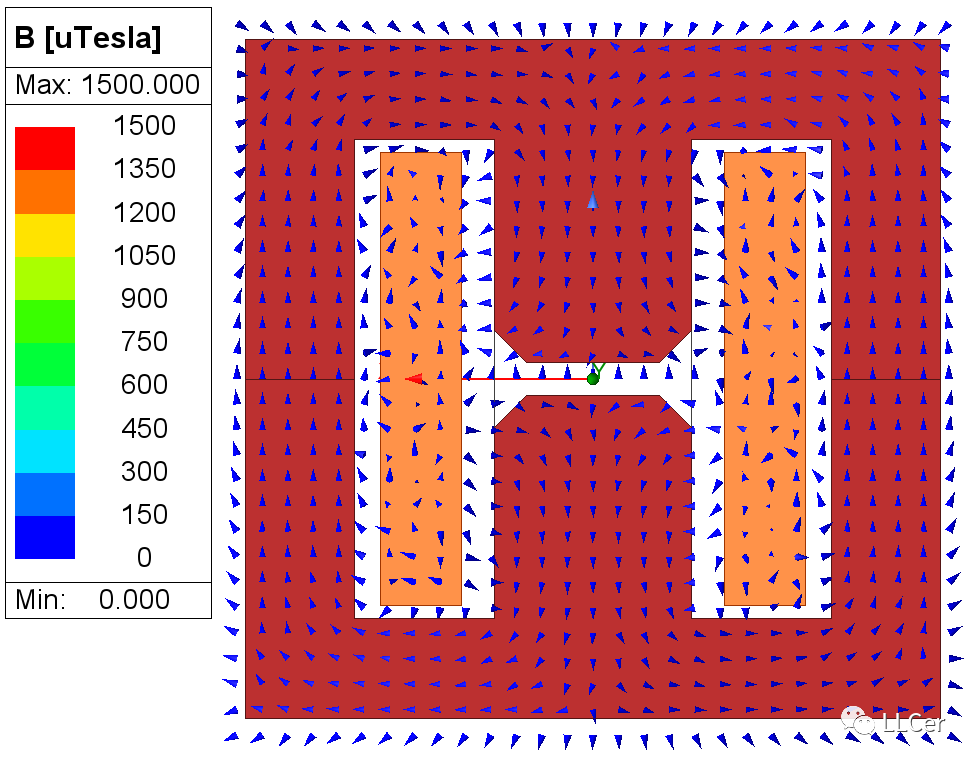

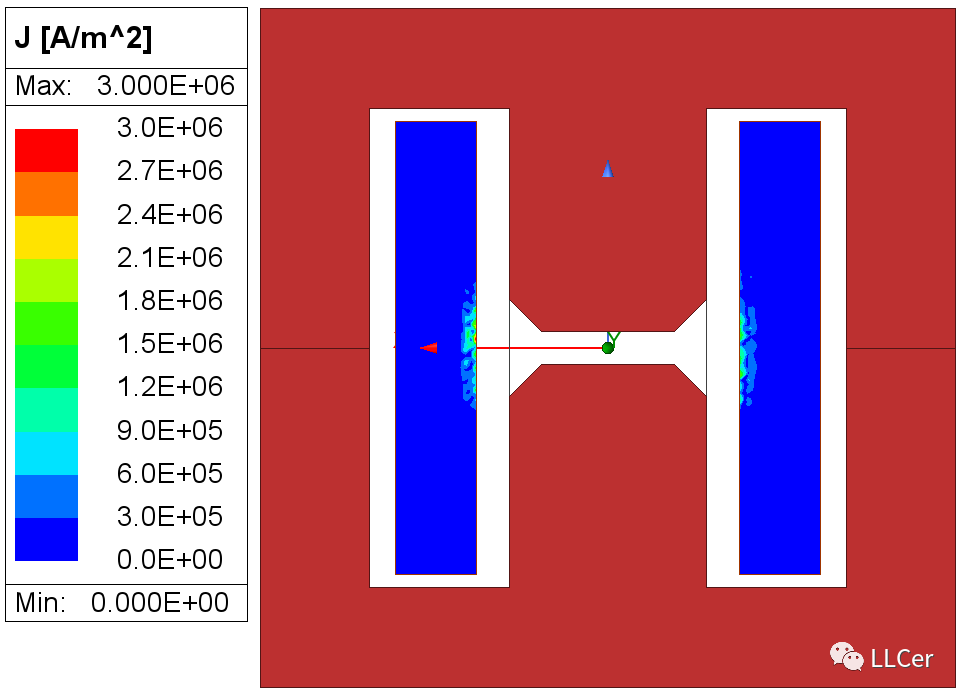

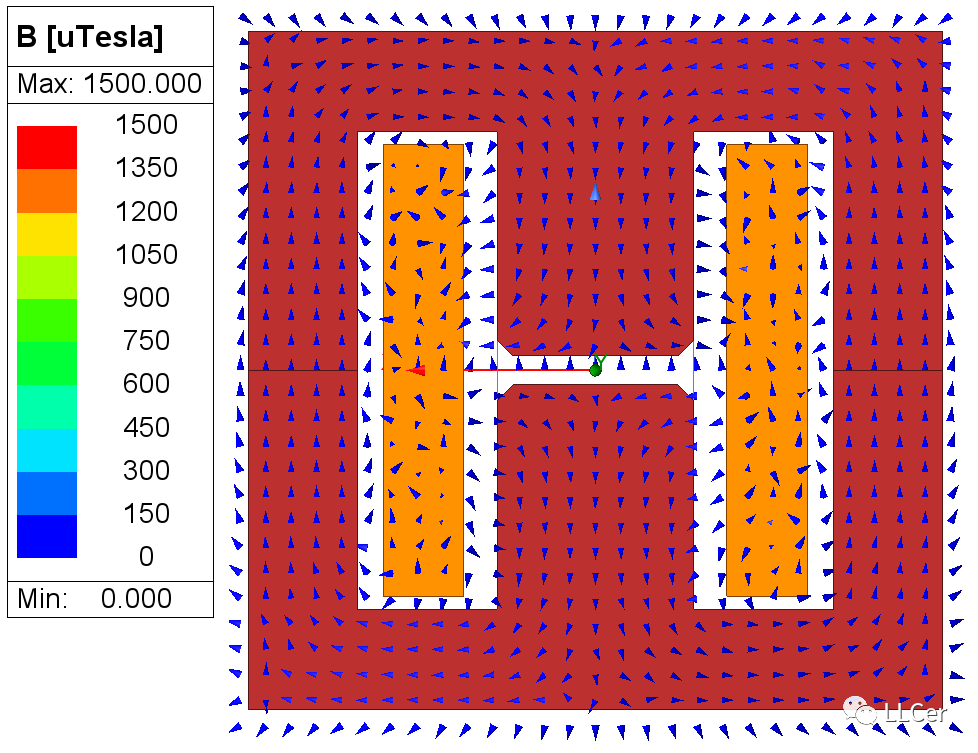

90度,电感截面磁感应强度矢量分布

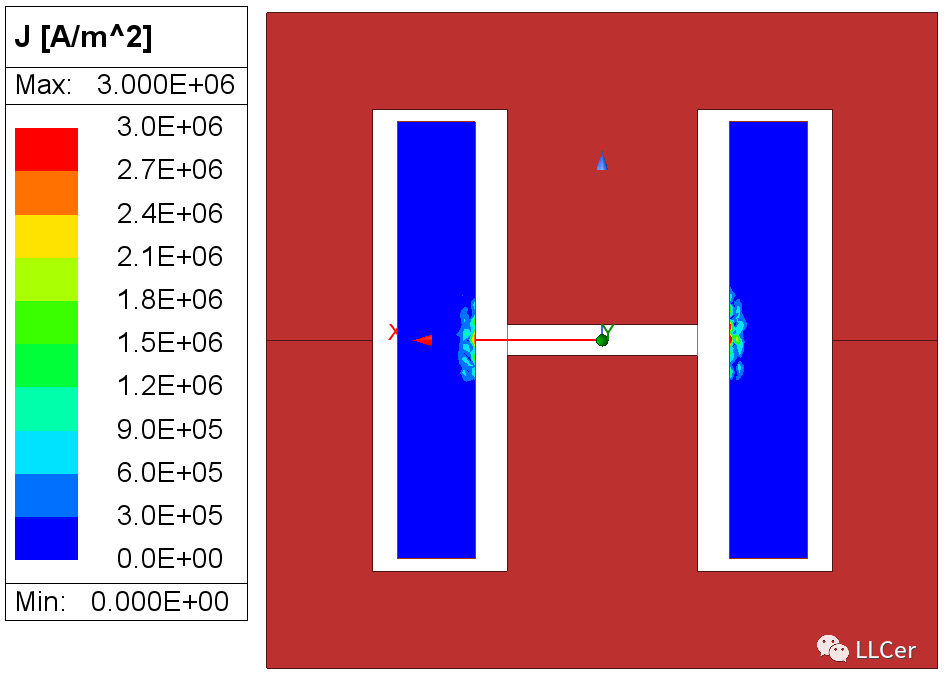

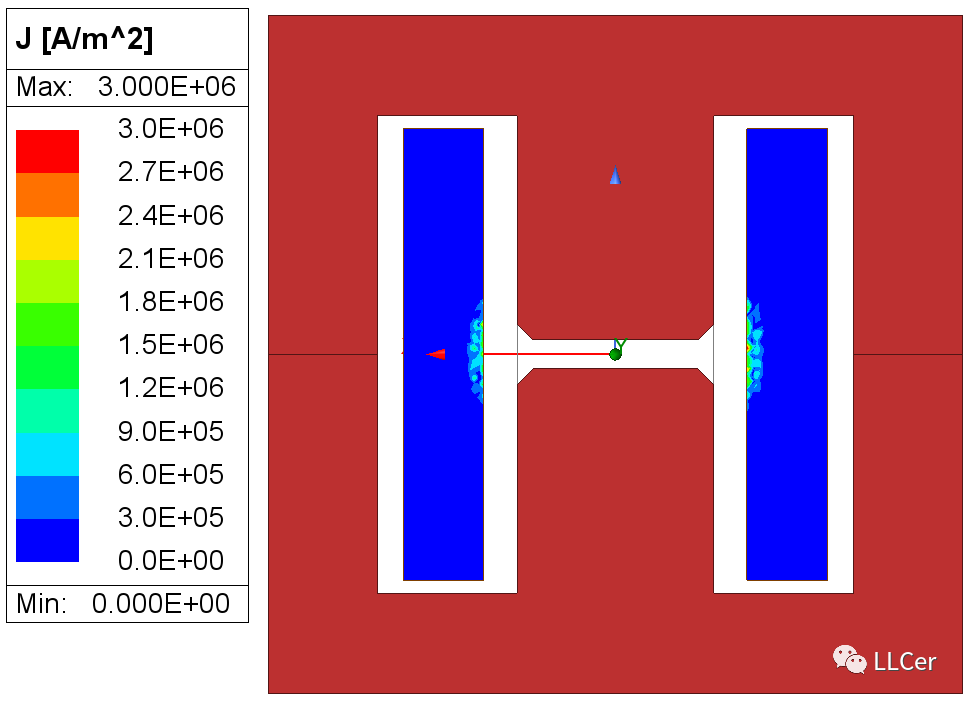

90度,绕组截面电流密度幅度分布。气隙处有明显的涡流效应,局部损耗变大

二、矩形气隙,2mm倒角

气隙位于磁芯中柱正中间,2mm气隙,倒角2mm。

1、静磁场

电流激励10A,电感量约180nH

做直流电流扫描分析,得到如下电感偏置曲线,电感量500A开始衰减。电流更大是因为电感量变小了。

500A时磁芯中柱磁感应强度如下

如下是10A激励时磁芯截面磁感应强度幅度分布,电流太小,气隙附近局部B高值区域不明显。但从电感量偏置曲线可以得出,该气隙形状仍然是存在局部饱和的。

2、涡流场

激励频率100kHz,幅值10A

绕组损耗0.026W,稍有减小

电感量0.15uH,这比静磁场结果稍小

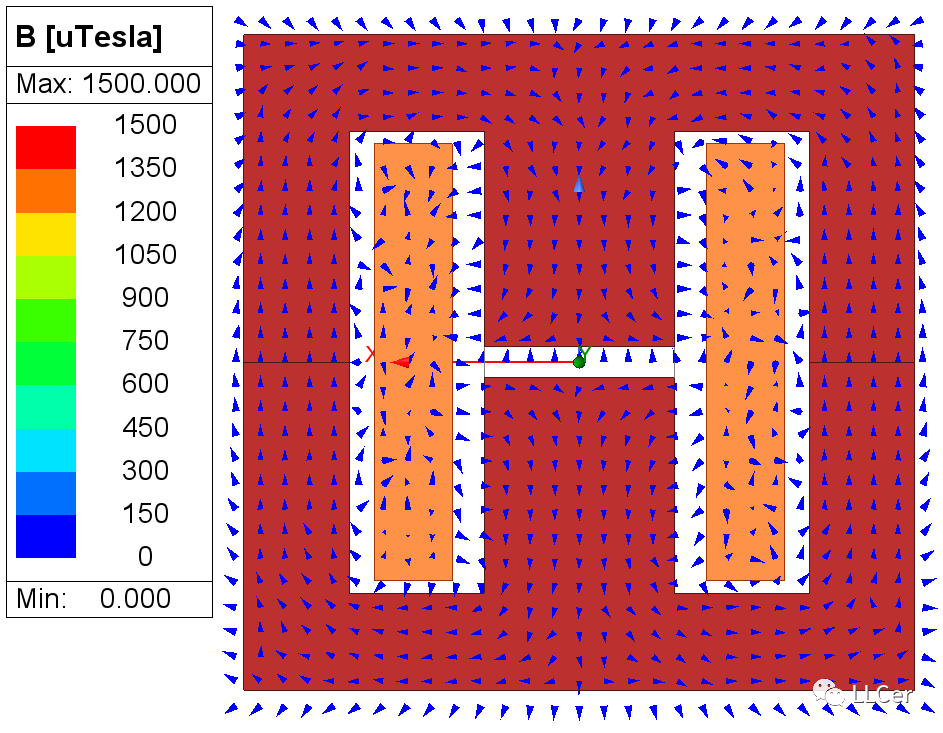

90度,电感截面磁感应强度矢量分布,与一中无明显差异

90度,绕组截面电流密度幅度分布。气隙处有更大区域的涡流效应,这是因为气隙范围更大

三、矩形气隙,1mm倒角

气隙位于磁芯中柱正中间,1.8mm气隙,倒角1mm。

1、静磁场

电流激励10A,电感量约220nH

做直流电流扫描分析,得到如下电感偏置曲线,电感量400A开始衰减。

400A时磁芯中柱磁感应强度如下

如下是10A激励时磁芯截面磁感应强度幅度分布,电流太小,气隙附近局部B高值区域不明显。结果与二中类似。

2、涡流场

激励频率100kHz,幅值10A

绕组损耗0.03W,与一相当

电感量0.2uH,这比静磁场结果稍小

90度,电感截面磁感应强度矢量分布

90度,绕组截面电流密度幅度分布。气隙处涡流效应区域比二小

三和一相比,达到同样的电感量,需要的气隙长度减小,绕组损耗也没有增加。本文是45度倒角,可以扩展,其他形状的倒角同样可以达到该效果。不同的倒角形状,带来的局部磁场分布是不同的,对气隙的减小量也就不同,同时对气隙处绕组涡流的影响也不同。

控制气隙处倒角形状,甚至还可以控制铁氧体电感量的偏置衰减快慢。

-

在ANSYS maxwell中进行平面变压器仿真,为何磁芯中几乎没有B和H?且变变压器原副边线圈耦合仅为0.2,几乎没有励磁电感2022-11-03 8689

-

基于SIMULINK的气隙局部放电仿真技术研究2009-03-30 746

-

升压电感中的磁芯气隙仿真优化设计方法2025-07-18 1106

全部0条评论

快来发表一下你的评论吧 !