万瓦级激光深熔焊蒸气羽烟抑制及应用

描述

近年来,随着激光器技术的发展,越来越多的大功率激光器面世,万瓦级(功率≥10kW)以上激光器在厚板焊接领域的应用也越来越多。与千瓦级激光焊接相比,在万瓦级激光深熔焊过程中激光功率密度更高,深熔焊小孔内部的材料蒸发行为更加剧烈,熔池物理现象更加复杂。熔池上方产生的大量蒸气羽烟是制约焊缝成形的关键问题之一,蒸气羽烟对入射激光束的剧烈干扰使得厚板焊缝成形差,极易产生大的飞溅、表面驼峰等缺陷。为获得良好的焊缝成形,必须对蒸气羽烟进行有效控制。

常规激光焊主要采用侧吹法进行蒸气羽烟抑制,侧吹一方面可以吹散部分蒸气羽烟,另一方面可以将惰性保护气体覆盖在熔池上方,减少焊缝的氧化提高焊接质量,但随着激光功率的增加,蒸气羽烟明显增强,为了更好的抑制蒸气羽烟,则需增加侧吹气的流量,但侧吹气体的流量不能增加到太高,否则易引起焊缝飞溅及凹陷,所以,在万瓦级激光功率焊接情况下,单管侧吹已无法满足要求,本文研究采用多路吹气的方式对蒸气羽烟进行抑制。

01 万瓦级激光焊·蒸气羽烟的影响及抑制原理

金属材料在极高功率密度激光束照射下,激光能量作用速率远大于材料热传导、对流及热辐射的速率,使得材料表面局部剧烈蒸发汽化,蒸发汽化压力将熔融金属排开形成小孔;金属蒸气进一步在高能密度激光作用下发生电离形成光致等离子体,分布于小孔内部和外部,孔外等离子体及金属蒸气形成孔外蒸气羽烟,采用高速摄影的方法对15kW光纤激光焊接孔外蒸气羽烟进行观察,如图1所示,蒸气羽烟高度可达70mm,并伴随飞溅产生,可对入射激光造成严重干扰。

在万瓦级激光深熔焊过程中,超强的孔外蒸气羽烟对入射激光产生明显的“屏蔽”效应,焊接深度一开始随着激光功率的增加而增大,但当激光功率超过某一值时,焊接深度明显减小,并产生严重缺陷。有研究表明,蒸气羽烟对激光束的折射行为是引起 “屏蔽”效应的根源所在,通过对入射激光束的折射,使激光束产生散焦,明显减弱激光的穿透深度。除对激光束产生折射外,在万瓦级激光深熔焊过程中,孔外蒸气羽烟稳定性极差,蒸气羽烟的扰动对激光束的影响也导致熔池小孔稳定性差,易产生严重的焊接飞溅,且在整个焊接过程中,蒸气羽烟呈现增强—减弱—增强的周期性特点并伴随产生周期性的驼峰成形现象。

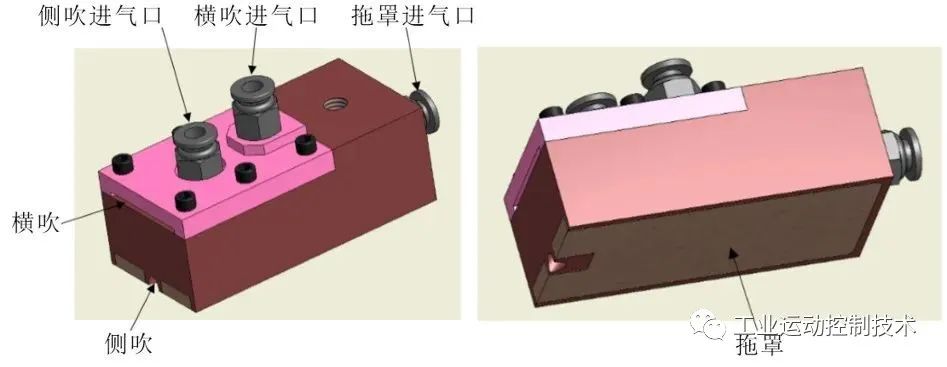

根据研究发现,真空条件下可对高功率激光焊产生的蒸气羽烟进行有效控制,即真空激光焊,但真空室造价高,使用不便,极少用于实际应用,本文重点研究基于常压下的多路气体共同作用对蒸气羽烟进行抑制,采用包含侧吹、横吹、拖罩三路气体的侧吹保护装置进行蒸气羽烟控制,其中,侧吹对准熔池,用于熔池位置保护和部分蒸气羽烟吹散,且侧吹气流集中,有益于提高焊缝成形的均匀性;横吹设置于熔池上方较近处,通过横吹高速气流抑制蒸气羽烟的高度,在高度上尽可能的减少其对入射激光的干扰;拖罩置于熔池后侧与侧吹结合进行空气隔离,避免空气卷入熔池产生激烈的氧化反应加强蒸气羽烟的不稳定性,同时,拖罩可对凝固的高温焊缝进行延时保护,减少焊缝氧化,提高焊接质量。

02 试验装置及方法

2.1 试验装置

为有效抑制蒸气羽烟,设计了具有三路气流的侧吹保护装置,装置整体结构如图2所示,具有侧吹、横吹、拖罩三路吹气功能。

图2 侧吹保护装置

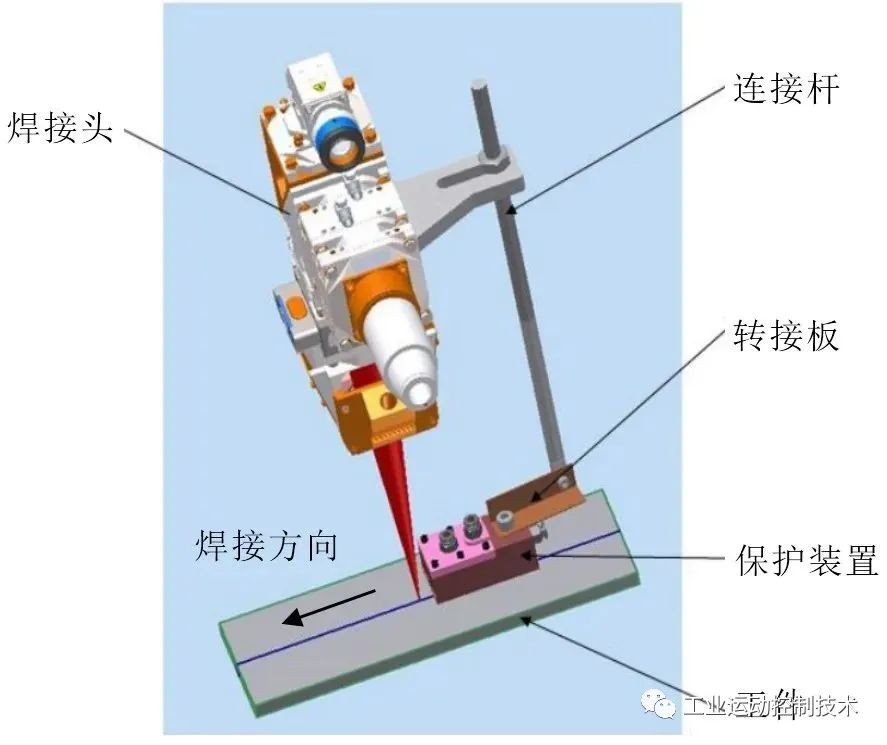

侧吹保护装置通过连接杆和连接板安装于焊接头上,焊接时拖罩表面与工件表面平行,在焊缝上方左右对称,且位于熔池后侧,如图3所示。

图3 侧吹保护装置安装

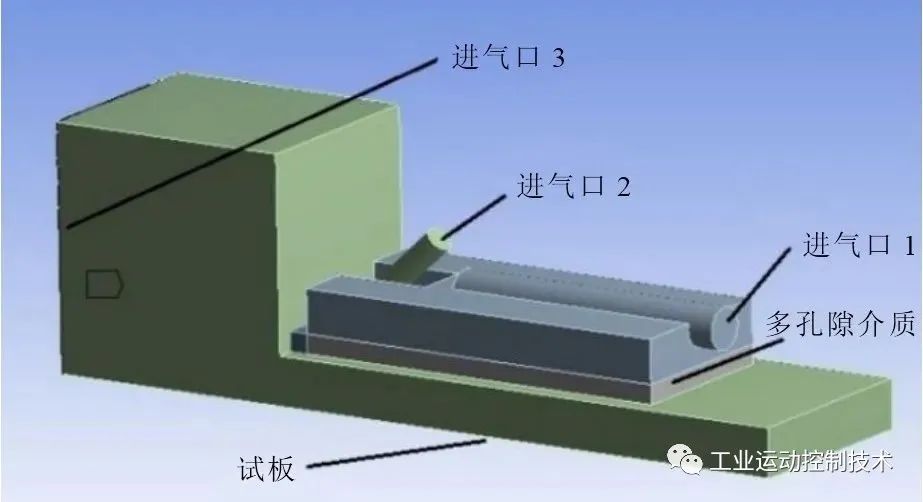

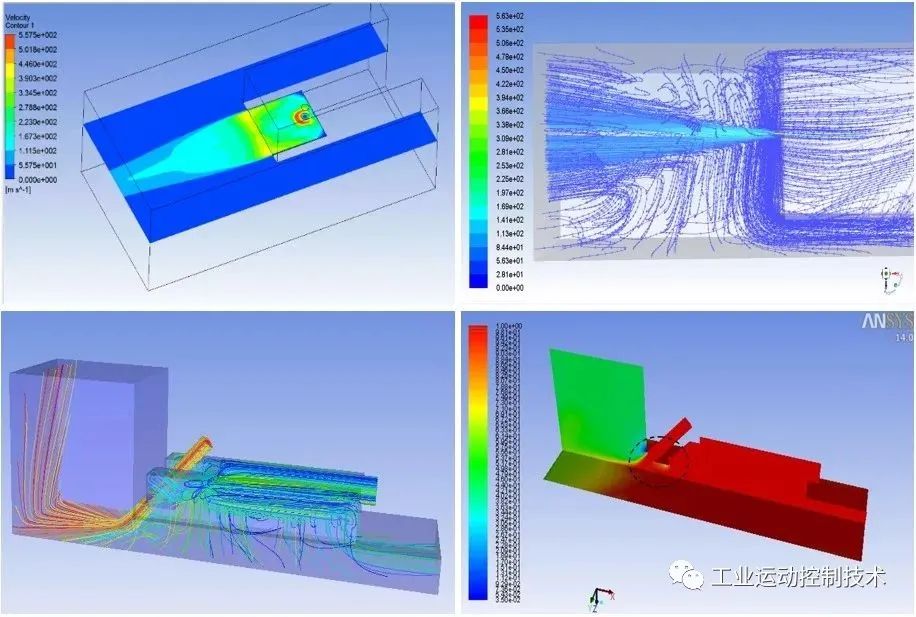

为了达到更优化设计,采用ansys软件对气流进行分析,计算模型及计算结果如图4和图5所示,各路气流流动稳定,焊接保护气体覆盖效果良好。

图4 侧吹保护装置计算模型

图5 计算结果

为检测侧吹保护装置在万瓦级激光深熔焊过程中对蒸气羽烟的抑制效果,激光器采用本公司大族光子20kW光纤激光器,如图6所示。

图6 大族光子20kW光纤激光器

2.2 试验材料与方法

试验材料选择常用的15mm厚304不锈钢,采用拼接接头进行常规单路侧吹和三路吹气两种焊接方式对比,以考察侧吹保护装置对蒸气羽烟的抑制效果。为了使15mm不锈钢试板单道焊透,需进行大功率慢速焊接,采用较优经验参数进行焊接,激光功率设置为20kW,焊接速度设置为0.8m/min,侧吹保护装置侧吹进气口和拖罩进气口接入焊接保护气,横吹进气口接入压缩空气,侧吹装置与试板的垂直距离为8mm,与激光照射点的横向距离为8mm。为了对比两种焊接方式的差异,除了吹气方式不同外,其余焊接参数均保持相同。

03 试验结果与分析

3.1 单侧吹蒸气羽烟抑制效果及焊缝成形

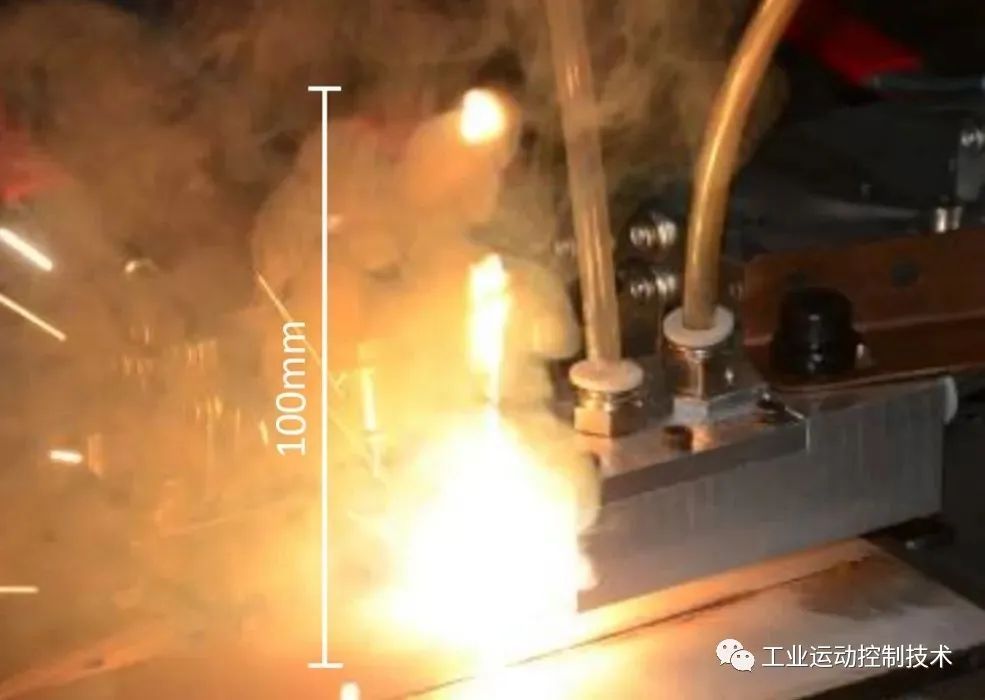

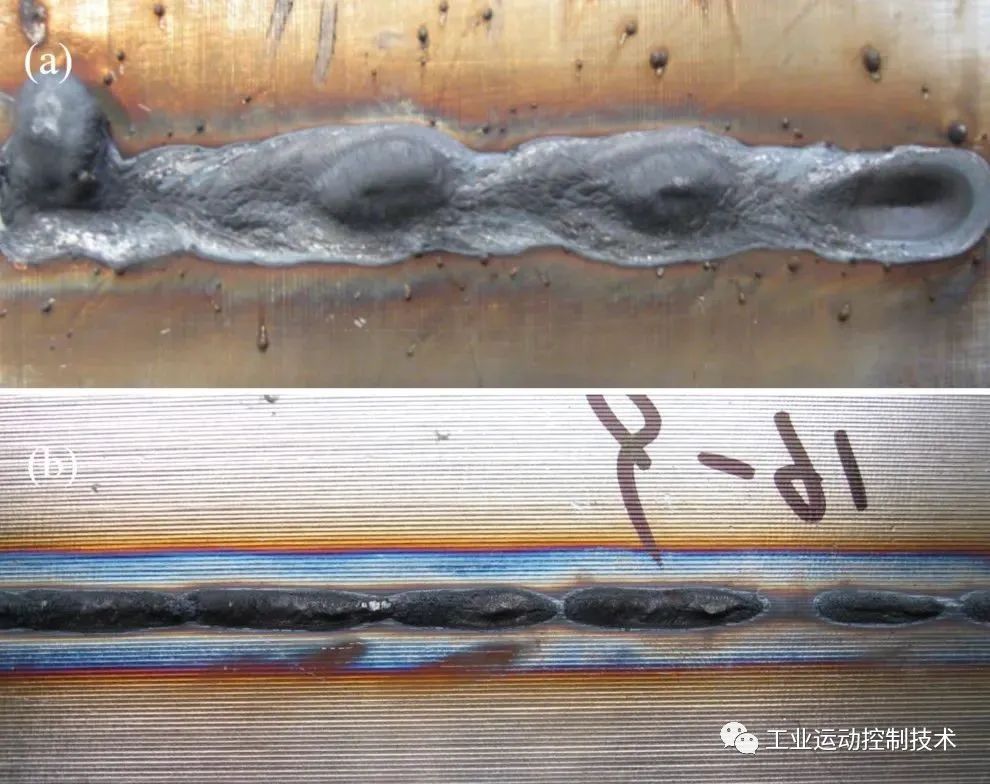

单独开启侧吹气进行焊接时,焊接过程中的蒸气羽烟如图7所示,蒸气羽烟高度达100mm,且扰动明显,羽烟边缘呈不规则形状,并在周围环境产生大量的烟尘。焊缝正反面成形如图8所示,其中正面焊缝成形均匀性差,驼峰明显,且产生较大颗粒飞溅,整个焊缝表面氧化烧损明显,焊缝背面呈现不连续熔透。由此可见,蒸气羽烟的不稳定性对焊缝成形造成严重影响。

图7 20KW激光焊单侧吹蒸气羽烟

图8 15mm厚304不锈钢焊缝成形

a)正面;(b)背面

3.2 三路吹气蒸气羽烟抑制效果及焊缝成形

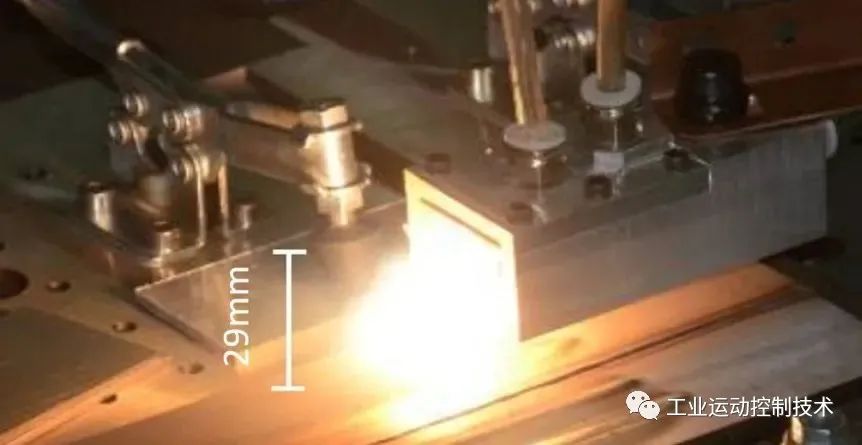

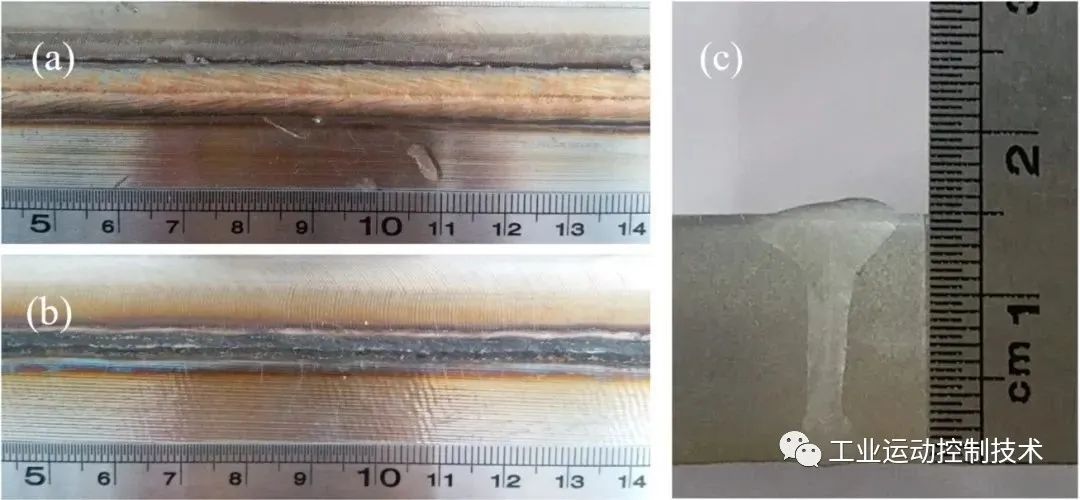

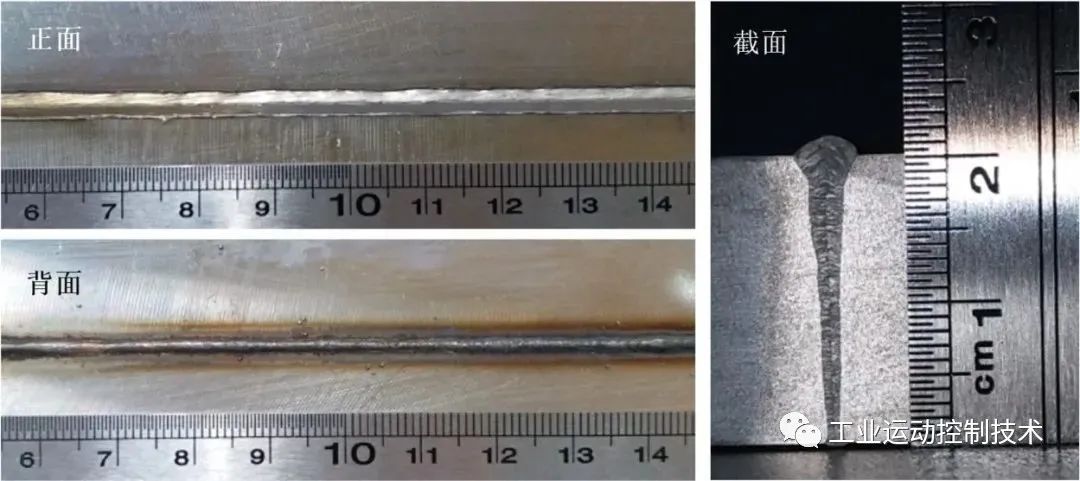

将侧吹保护装置的三路气体全部开启,焊接过程中的蒸气羽烟如图9所示,蒸气羽烟高度降至29mm,呈圆球状,形状稳定,扰动极小,周围环境也无明显烟尘产生。焊缝正反面及截面成形如图10所示,焊缝正面驼峰消失,未见明显飞溅和氧化烧损,焊缝背面均匀熔透。

图9 20kW激光焊三路吹气蒸气羽烟

图10 15mm厚304不锈钢焊缝成形

(a)正面;(b)背面;(c)截面

3.3 结果分析

通过对比单侧吹与三路吹气在20kW激光焊过程中对蒸气羽烟的抑制效果及焊缝成形,可发现侧吹保护装置的三路吹气方式可实现对蒸气羽烟的有效抑制进而获得良好的焊缝成形。对比单侧吹方式,增加横吹高速气流有效压制了蒸气羽烟的高度,极大地减少了蒸气羽烟对入射激光的“屏蔽”及干扰作用;增加拖罩并与侧吹配合在熔池位置有效隔离了外界空气,避免了熔池因产生激烈的氧化反应对蒸气羽烟的增强,同时,拖罩对高温焊缝的延时保护也是有效的,减少了焊缝氧化,提高了焊接质量。

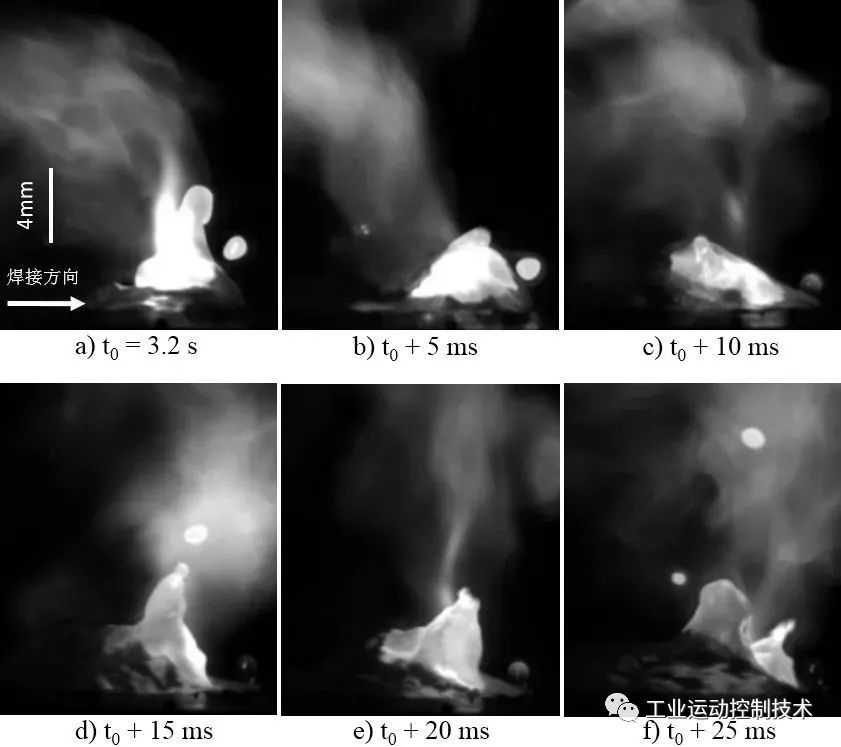

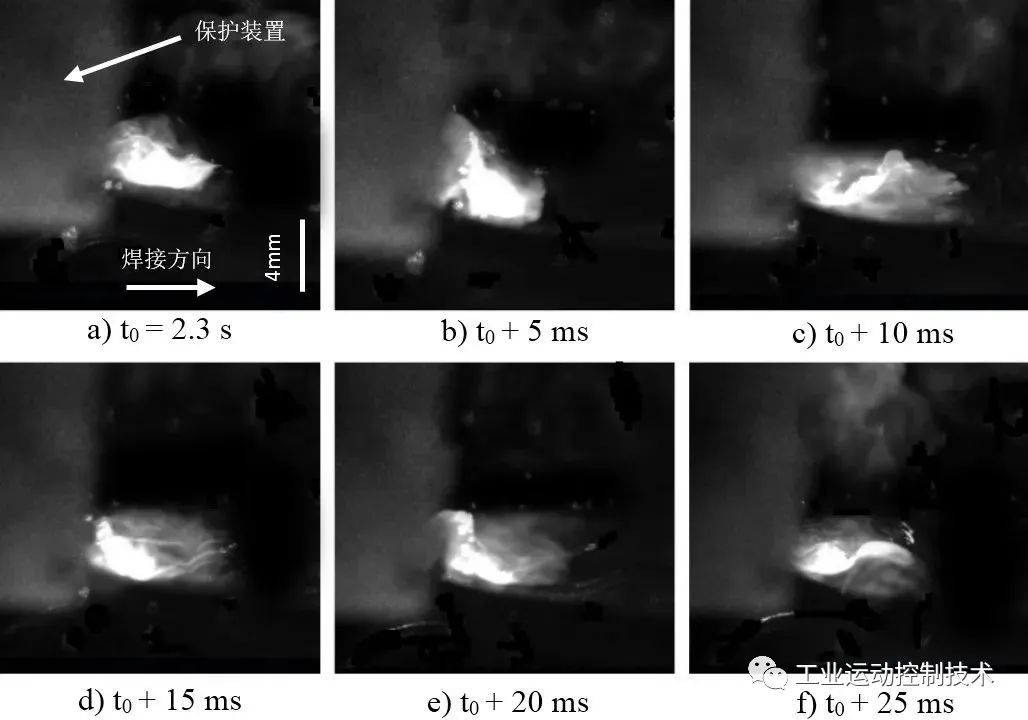

采用高速相机对熔池一段时间内的波动情况进行拍摄,两种吹气方式下,熔池波动状态对比如图11和图12所示,通过对比可以看到,采用三路吹气保护装置焊接时熔池波动变化更小,未见大颗粒飞溅抛出,优化的三路吹气保护方式可明显提高焊接熔池的稳定性,从而提高万瓦激光厚板焊接质量。

图11 单侧吹熔池波动

图12 三路吹气熔池波动

图13 20mm厚316LN不锈钢

焊缝成形

04 结论

(1)在万瓦级激光深熔焊过程中,熔池上方的蒸气羽烟喷射高度大且呈现不稳定状态,对入射激光具有明显的干扰作用,是影响焊缝成形的关键因素之一;

(2)在万瓦级激光深熔焊过程中,单侧吹无法有效抑制熔池上方的蒸气羽烟,极易造成大的飞溅及表面驼峰等焊缝缺陷,焊缝成形差;

(3)通过侧吹、横吹和拖罩三路气体优化集成设计的保护装置,对焊接蒸气羽烟可达到有效抑制,焊接过程稳定,可有效提高万瓦级激光厚板深熔焊焊缝成形质量。

转自:大族光子

-

激光焊接原理2016-03-11 3516

-

激光深熔焊的工作过程是什么样的?2019-11-08 2190

-

激光焊接机工作原理2019-06-05 34125

-

激光焊接机是如何进行焊接的呢?2020-05-09 2620

-

大科激光在长沙新厂举办了万瓦级光纤激光器产线投产仪式2020-10-15 3351

-

深熔焊和全焊透的区别2021-03-04 20635

-

如何选择合适的万瓦激光切割机2022-04-27 2835

-

激光深熔焊技术的优势2022-12-06 1272

-

激光深熔焊接的主要工艺参数2023-02-15 3771

-

激光深熔焊2022-01-20 1543

-

激光焊接工艺要求有哪些2021-12-10 5612

-

6万瓦激光只是噱头?揭秘这一争论背后的真相2023-12-06 2628

全部0条评论

快来发表一下你的评论吧 !