3D打印可定制微针及其生物医学应用

描述

微针(MNs)是一种新兴的微创技术,采用高度在10到1000微米之间的针头用于治疗、疾病监测和诊断。常用微针的制造方法是微注射成型技术,具有可扩展的优势,但微成型无法快速定制尺寸、几何形状和结构,而此正是决定微针功能和效果的关键因素。3D打印技术提供了一种有前景的替代方案,可以制造出高精度的微针,从而提高微针的性能。3D打印微针具有可定制性和可一步成型,在个体化和按需治疗领域具有巨大的应用潜力。

近日,来自新加坡科技研究局(A*STAR)的Kun Liang教授团队对3D打印可定制微针的设计和制造及其在生物医学领域的应用进行了综述。相关论文以“Design and fabrication of customizable microneedles enabled by 3D printing for biomedical applications”为题发表在Bioactive Materials期刊上。该综述概述了设计微针的关键参数,并介绍了制造新一代微针的各种3D打印技术,重点介绍3D打印微针在生物医学应用方面取得的进展。最后,对3D打印微针的未来转化和进入市场方面前景提出见解。

图1 综述设计及机制示意图

微针设计考虑因素

在设计微针时应考虑以下几个因素,确保能以最佳方式发挥功能。在理想情况下,微针应能穿透皮肤,穿透深度应能将受试者的疼痛和不适感降至最低,接着递送活性成分或提取生物物质。微针的参数不仅影响微针的功能,还可用来提高其功效。

(1)微针的尺寸和几何形状是影响微针皮肤穿透的最重要参数;

(2)纵横比(定义为微针高度与基底宽度之比)会影响微针皮肤插入难易度和机械强度;

(3)同时,必须优化微针的高度,控制其所需的穿透深度,尽量减少疼痛、出血和感染;

(4)增加微针密度可增加单个贴片的载药量,但超过最佳密度会减小微针间距,并由于"钉床"效应而降低皮肤插入效率;

(5)微针的几何形状是另一个可用于增强皮肤穿透力、机械强度、输送效果和组织粘附性的因素。

微针的制造

为实现所需的设计,人们已经探索了许多制造方法,包括微成型、微冲压、光刻和液滴空气吹塑以及电拉伸等。其中,微成型是最广泛采用的方法。这是一种分两步进行的工艺,首先利用蚀刻或其他方法制造模具,然后将模具用作铸造微针的反模板。虽然微成型工艺能有效重复生产标准化微针,但微针的设计复杂性和可定制性有限。随着对更简单、一致和低成本生产用于特定应用复杂微针设计的需求不断增加,研究人员一直在共同努力探索其他制造方法。

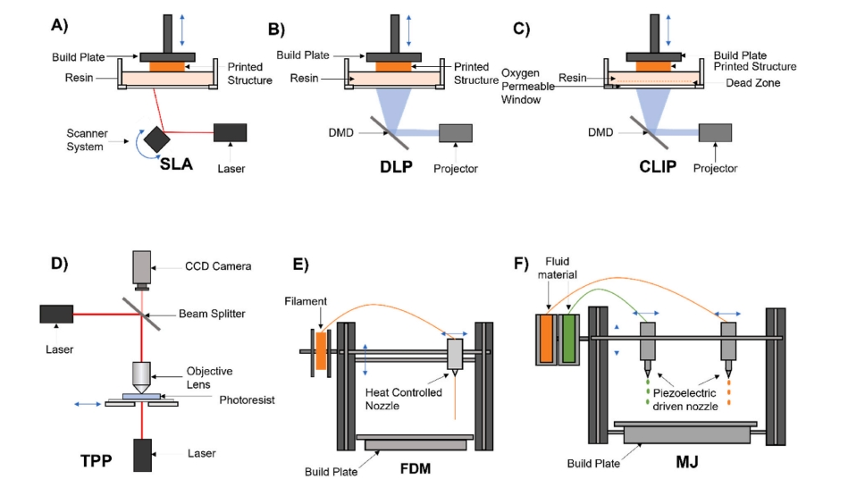

3D打印微针

用于制造微针的3D打印方法主要有两种:材料沉积和大桶光聚合。最常见的材料沉积方法是熔融沉积成型(FDM)和材料喷射(MJ)。大桶光聚合(VP)是一种用于制造微针的光基3D打印方法,包括立体光刻(SLA)、数字光处理(DLP)、连续液体界面生产(CLIP)和双光子聚合(TPP)等技术。

图2 用于微针制造的3D打印技术

(1)材料沉积

FDM由一组夹辊组成,可产生挤压熔融材料的压力。固体热塑性聚合物长丝放入机器中,在机器喷嘴中加热并作为熔融聚合物逐层挤出到构建板上。由于下一层是在上一层完全冷却凝固之前打印出来的,因此两层会融合在一起。这一过程不断重复,直到计算机辅助设计(CAD)软件设计的整个模型成型。FDM是最普遍、最经济实惠的材料沉积打印方法。由于FDM打印机既便宜又容易获得,常常受到研究人员的青睐。FDM的制造成本较低,但其主要局限是打印分辨率较低。因此,FDM打印的微针通常需要后加工步骤来提高微针的分辨率。

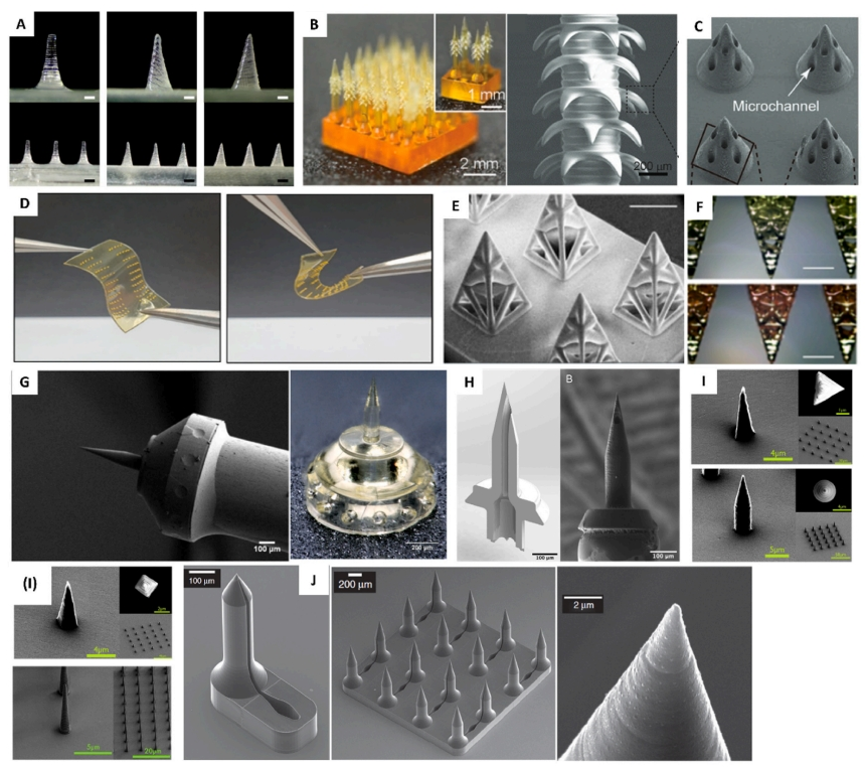

(2)大桶光聚合技术

VP是一种3D打印技术,在大桶中光固化液体,通过逐层工艺打印出构造物。最常用的VP技术包括SLA、DLP、CLIP和TPP,主要区别在于光源和平台不同。VP的高分辨率可快速制造出复杂几何形状的小型结构,因此近年来VP打印往往成为微针等复杂生物医学设备快速原型制造的首选。

图3 采用各种VP 3D打印技术制造的微针

3D打印微针的生物医学应用

近年来,3D打印的出现极大促进了微针的生物医学应用,其多功能性设计、易定制性和高度复杂性不仅提高了微针的给药效果,还为给药以外的新应用领域提供可能,如生物提取和生物传感。

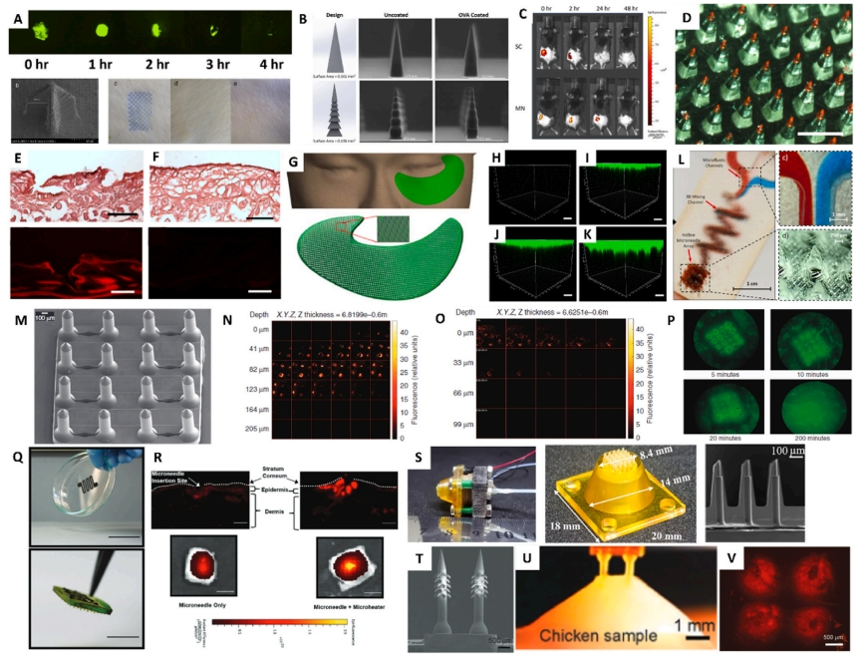

(1)透皮给药

微针微创给药可大大减少病人的不适和疼痛,并降低皮肤创伤和感染风险,而皮肤创伤和感染是皮下注射常见的不良反应。此外,与透皮贴片和局部制剂等现有方法相比,微针可提高药物的生物利用度。对于一些口服药物,如蛋白质、抗体、抗原和其他生物活性化合物,使用微针给药是一种更好的选择,这些药物吸收效率较低,在胃肠道中会被降解。传统的微针制备方法在药物释放可调性、药物负载量和药效等方面受到限制。3D打印技术可微针几何形状定制,用于改善这些问题。

例如,3D打印可精确制造复杂微针结构,从而适应不同药物释放机制。通过VP和材料沉积技术制造的实心微针可以涂上药物,并通过被动释放的方式释放到皮肤中。利用3D打印技术的多功能性,3D打印的微针可以设计集成功能,以便在温度和pH值等外部刺激下主动释放药物。因此,3D打印微针作为一种可行的给药方式有望在胰岛素局部给药、癌症治疗和感染控制等方面发挥作用。

图4 用于透皮给药的3D打印微针

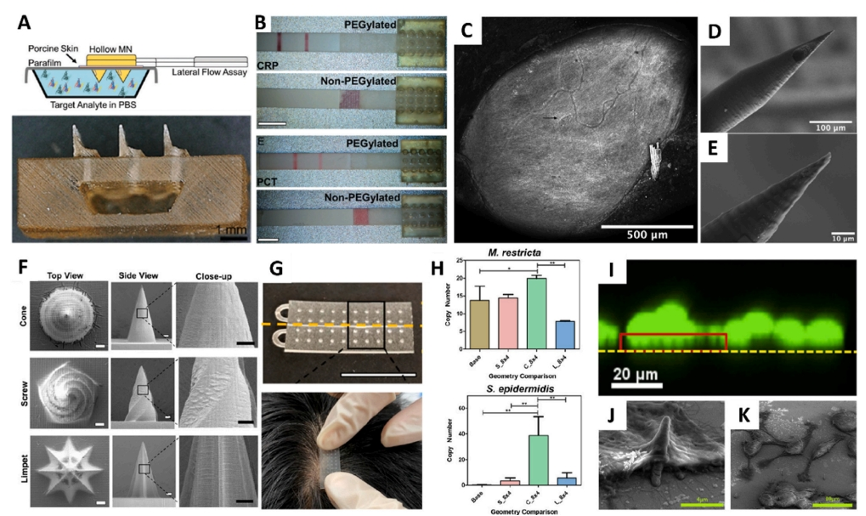

(2)提取生物样本

皮肤是人体最大的器官,富含大量的生物标记物,因此研究人员一直在研究如何利用微针提取生物样本,如血液、ISF和组织样本,用于疾病诊断和监测。虽然按体积计算,70%的真皮由ISF组成,但一直缺乏有效的方法在对皮肤造成最小损伤的情况下收集足够的ISF用于分析。目前提取ISF的方法包括抽吸水泡,这种方法可能会受到细胞内物质和炎症标志物的污染,原因是为了制造水泡需要将表皮与真皮分离。反向离子透入法,其中涉及电流、微透析和开流微灌注,这两种方法分别涉及植入半透膜或钢网管。微针为提取生物流体、组织和细胞提供了一种相对快速、微创和友好的选择。

图5 用于提取生物样本的3D打印微针

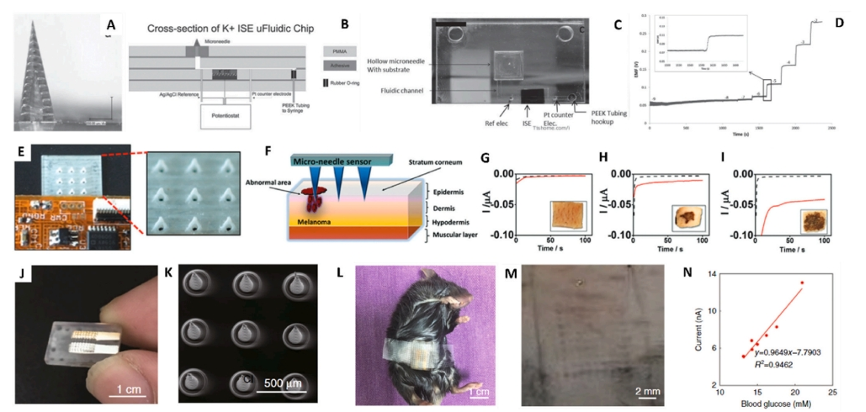

(3)生物传感

电化学生物传感器是微针最常用的生物传感技术,通过反应过程中产生的生理化学信号检测体内生物或化学物质。由于微针能够透过角质层,可直接评估富含生物标记物的真皮层ISF。基于微针的生物传感器可对皮肤病变组织进行实时分析,无需提取ISF或病变组织。从临床角度来看,简化了生物化验过程,缩短得出结果时间。因此,微针生物传感器已在疾病诊断和健康监测中得到应用,为实时监测身体状况或快速检测病变组织提供一种可穿戴、微创的选择。

图6 用于生物传感的3D打印微针

综上所述,该论文介绍了用于制造微针的3D打印技术,分析了每种方法的优点和局限性,并深入探讨3D打印微针的当前和新兴应用。3D打印的优势包括高分辨率、高可定制性、与生物材料的兼容性以及一步法的制造过程,这些优势使新型复杂微针的制造成为可能,并提高在各种生物医学应用中的效果。在临床环境中,透皮应用微针所面临的一个困难是,必须确保微针在完全溶解前一直插在皮肤中,微成型作为大规模制造微针最常用的方法,无法满足患者不同皮肤状况或体表轮廓。

因此,3D打印将是更好的选择。除了透皮给药,3D打印微针还可用于向其他组织、器官和损伤部位非透皮给药。除小分子药物外,微针还可用于递送生物制品,尤其是大分子,从而为疫苗接种和治疗需要复杂疗法(如蛋白质、基因、药物和金属离子联合疗法)的复杂疾病提供可行的选择。除了递送,3D打印制造的微针还可用于皮肤组织活检或细胞应用。总之,在这些需要精确控制和改变穿透深度以及机械性能的高敏感领域,3D打印制造的微针将变得越来越有吸引力。3D打印技术在制造微针方面的应用尚处于起步阶段,大多数创新仍处于研究或临床前水平。但该技术具有传统方法无法实现的高度个体化、可定制性和高分辨率,未来有望促进治疗、诊断和医美领域的发展。

审核编辑:刘清

-

3D打印技术强势进军医疗APP?时辰未到!2012-12-08 8092

-

生物医学电子学在生物医学工程中的应用?2009-04-22 3650

-

生物3D打印技术在医疗领域的应用浅析2015-09-26 2949

-

3D打印正式投入医疗电子应用领域2016-01-30 1041

-

最新3D打印生物体可植入体内释放受控剂量的药物2017-01-09 1067

-

医学3D打印技术及其技术攻关的介绍2017-09-22 1204

-

浅析生物3D打印2019-10-03 7293

-

纳米电子在生物医学设备中具有广泛的潜在应用2020-01-06 1222

-

深大医学院研发出了再生医学的生物3D打印技术2020-05-18 2260

-

全球首家微流控+3D生物打印公司2021-05-07 2633

-

3D打印技术在医学中的应用2021-07-22 3217

-

科幻变现实:喷下即疗愈 生物3D打印绘就生命密码图2022-03-22 2652

-

基于微流控的生物打印机可实现3D打印人体器官2022-05-05 3129

-

DLP光学引擎在生物3D打印方面应用2023-11-02 1687

-

用于制造微针的3D打印技术优势和局限性2023-11-24 1691

全部0条评论

快来发表一下你的评论吧 !