基石数据:TOC理论物理学浅析(三)结存篇

描述

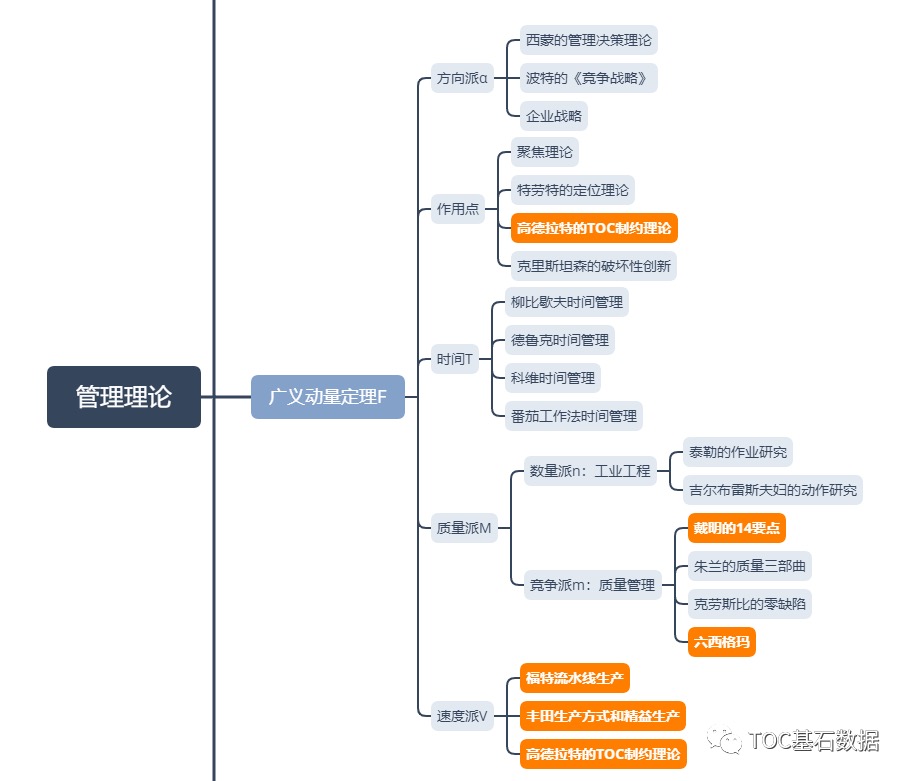

(一)详析三个制造业理论

上一节说到如何增加流速v的值来改变Mv的整体数值,从而增加有效产出。这一节主要解析下在广义动量定律下的以改变速度为代表的三个制造业理论,福特的流水线,丰田的LP,高德拉特的瓶颈控制理论TOC。

后续的会说明戴明理论和六西格玛,其他的理论应用我们不在这里讨论。这些应用有的出现在对应理论出现前,有的则是对应理论的实践,控制论和系统论的出现才有这些应用的从数学和物理学角度的理论归纳及总结。

01 福特的流水线

福特的流水线:福特流水线出现以前,汽车工业的装配工序以作坊式生产为主,一辆汽车由一群技术能力高超的技术工人组装。在1913年老福特应用创新思想及反向思维逻辑,在汽车组装过程中,把T型车的装配过程拆成了84个不同的步骤,采用装配底盘和车架的移动,装配工人不动的理念,完成了第一条T型汽车组装线,大大缩短了装配时间,单件流时间从原来的12小时28分钟提升到90分钟。(也有说10秒,那是入库时间,不是单件流时间)

02 丰田的生产方式TPS

丰田的生产方式TPS:丰田英二在参观完福特流水线,认为这种生产模式(福特流水线)仍然有很大的改善空间,在大野耐一的努力和推动下,形成了丰田的生产模式:不投入多余的生产要素,只在适当时间生产必要数量的市场或下道工序急需的产品;所有经济活动都要有效。它的实质是管理过程的优化,通过大力精简中间管理层,进行组织扁平化改革,减少非直接生产人员;推行生产均衡化,同步化,实现零库存与柔性生产,强调单件流的生产方式,推行全生产过程的质量保证体系;减少和降低任何环节上的浪费;最终实现拉动式准时化生产。

03 高德拉特的瓶颈控制控制理论TOC

高德拉特的瓶颈控制控制理论TOC:任何系统至少存在着一个制约因素/瓶颈,否则它就可能有无限的产出。因此要提高一个系统(任何企业或组织均可视为一个系统)的产出,必须要打破系统的瓶颈,强调瓶颈是系统的最关键因素,瓶颈决定产出,增加瓶颈的速度就是增加最终产品产出速度,同时保证瓶颈工序的来料,让瓶颈工序不挨饿,瓶颈工序损失一小时系统就是损失一小时。

福特流水线、丰田的TPS生产、TOC制约理论的目标都是加快流动,都是通过系统的负反馈来指导生产,是系统产出最大化。这三个速度派的制造业理论都有一个共同特点就是增加速度以实现Mv的最大化,但在如何解决系统的产出最大化,有不同的手段。

在图1中,TOC还有一个作用点理论,这个是其他两个生产理论所没有的。因为按照FαT=Mv,TOC理论作用于哪一个工序、哪一个环节,对于系统的FαT=Mv,效果是不同的。当然我们所说TOC理论应用于离散制造业,是针对生产过程大于等于两个工序以上的情景才有意义,对于单一工序,TOC理论在这类企业内部的生产管理没有实际意义,我们可以在更高层面的计划排单来讨论TOC理论的应用。这个也是TOC不同于其他两个生产理论的关键,TOC聚焦瓶颈(作用点)来解决系统问题,这个方法简单有效。

(二)离散制造业产线结存篇

01 结存的产生

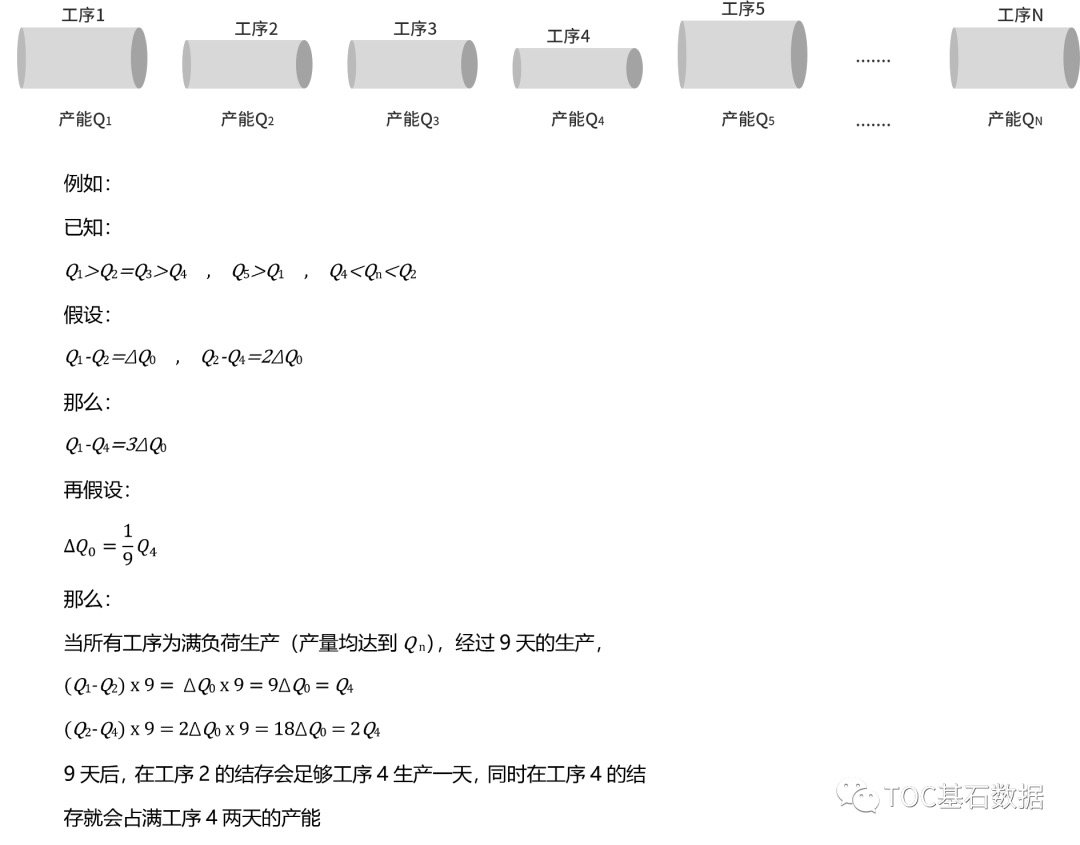

TOC的九大原则里面第一条就谈到生产系统的平衡是物流平衡,而不是能力平衡,物流平衡是每个工序和瓶颈工序平衡。能力平衡强调工序生产能力产能的最大化,强调系统内的各局部工序产能最大化。因为在目前中国制造业里面,占大多数的已建成工厂在设计工厂初期有考虑物流和产能平衡,但随着市场变化,客户结构变化,工序产能开始出现不匹配,和另外设计的偏差,加上设备的更新迭代及替换,造成瓶颈凸显,同时计划在安排生产时候按照别的制造业思想在指导离散制造业,过分追求设备稼动率,看到设备停在那里就不舒服,不开心,就像地主半夜鸡叫要长工干活一样,希望设备像永动机一样,一刻不得闲,这个是产生结存的最大原因。如下图(2)

瓶颈工序前的情况大家可能好理解些,为何瓶颈工序后的结存也高居不下?

因素很多,包括:瓶颈工序出来的半成品有部分品质问题,在瓶颈后的工序处理不及时;瓶颈工序生产下工序不需要的半成品;瓶颈工序后的工艺、物料齐套等诸多问题,造成等待进而转化为结存。日积月累所有工序都产生不必要结存。

02 瓶颈发现

在产线高结存情况下,各个工序都能正常产出,努力达到每班/日产量标准,大家比较难于厘清哪里是真正的瓶颈工序。

TOC如何解决和抓准瓶颈,是通过降低工厂整个产线结存来确定瓶颈,TOC理论认为不是所有工序之间都需要结存,只需要瓶颈工序前有结存就可以,其他工序,特别是瓶颈后的工序理论上都不应该有结存。现代制造业,特别是中国经过30年的制造业的高速发展,形成了全世界门类最齐全的制造业体系及供应链,现在很多制造企业都含有离散制造业和连续制造业形态的混合制造业,但大体可以归到离散为主,连续为辅的形态。

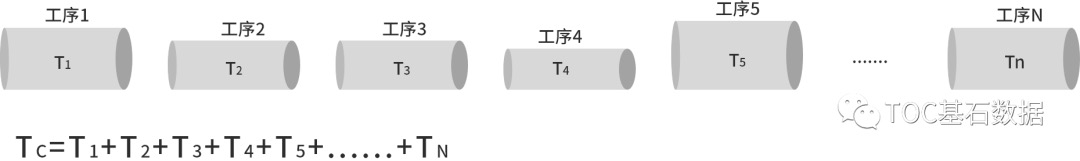

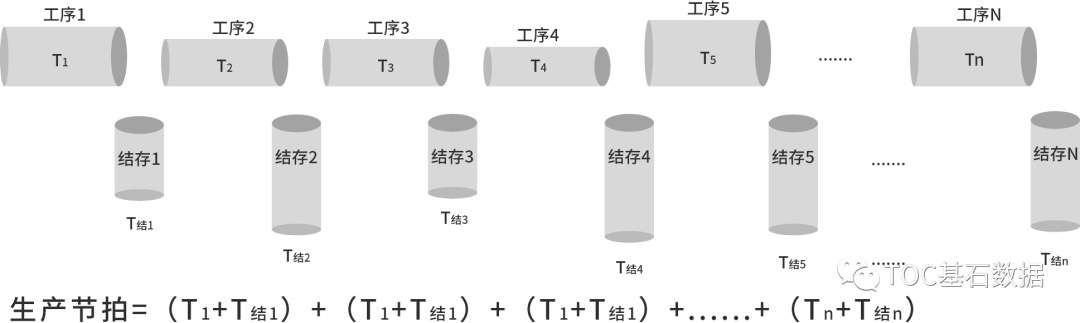

如何计算最低结存量是我们在做TOC改善工厂的产出时考虑的首要因素,丰田在汽车领域的单件流实物思想在离散长流程行业应该理解为虚拟单件(最小流转数量)。所以在TOC理论中存在一个生产最低流转数的概念,这个最低流转结批数量在不同行业和不同工厂有不同定义,但理论定义相同。我们在测试系统所需的最低结存,是先要知道此类工厂此类行业正常结批数量的整个流转时间,来解决整个生产时间问题。如图(4)

在离散长流程行业中,图(2)说明的很清楚,固有的生产工序和工艺就决定了最小流转数量在产线的不停留的生产时间,这个时间可以定义为标准总工时,由各工序的标准工时的总和计算得到。那么在各工序没有结存情况下投料到产出时间,理论上就是这个标准工时,但是为何我们99%的工厂做不到?

最大原因是我们有结存,各个工序的结存总和除以我们每天时间产出,就是我们结存天数(工时),结存天数加上我们的标准生产时间就是我们投料到产出的正常时间。

这里面有人会提出我们离散制造业每个工序应该有结存,因为换型号、换模等等因素,有结存才正常。但是,结存多少?是否合理?才是关键。如图(5)

在产线不停留的情况下,生产最低流转结批数量需要多长时间,这个问题我们在很多工厂问过计划和生产人员,答案五花八门,而且还有很多不知如何回答。试想下,一个司机不知道车能跑多快,或者不能预估正常情况甲点到乙点的正常时间,计划部门如何指挥生产部门。

在知道我们最低流转数的生产时间之后,结合产线的各工序的线体设备数量就可以计算出我们每个工序合理的结存数,特别是瓶颈前工序的合理结存,非瓶颈工序尽量拉低非生产周转的结存数。

低结存对生产流速和品质及产线改善浪费是不言而喻的,有些在后续章节会分解,先说下我们低结存对生产交货和公司运作的重要性。

我们的生产交货时间是生产结批时间加上产线结存数量除以每天产出的数量,所以产线结存越多,交期越长,生产系统扰动越大,产线越混乱,产生的浪费就越多,品质越不可靠,品质问题越叠加,所以高结存是工厂的万恶之首。

前面提到我们制造业经过30年的高速发展,再有这几年的智能制造理念推动,所以现在长流程行业的制造有掺杂了流水线和连续性流程的混合型离散制造形态,特别是部分工序有流水线,部分工序有流程控制,还有部分工序是人工操作为主,这类形态也存在同一工序里面,也有在不同的连接工序之间。在工序内部的产出和结存需要有一个明确的标准结存,这个标准结存由工序内的工艺和设备共同决定,同时我们追求的是本工序的产出和结存比,这个动态结存比可以定义为单一工序的每天周转率,原则上这个越大越好,但还是有个相对合理值,这个因为工序有人工和流水线的混合体,理论上工序内流水线的流速决定它的产出,但人工操作部分的需要流转结存,考虑工序的产能及设备数量,理论上铺满设备同时能供应流水线的最大产出就足够,多的就是无效结存和产出,同时会增加后工序结存,比如这个工序的部分设备产能远远大于流水线的生产能力,这样在铺满设备的时候就需要更多的产品,这就增加在线结存,同时增加产品数量,就会减低产品流速,M增加,v较小,虽然Mv乘积一样,但M增加,结存升高。这个像我们长江一样,从金沙江开始到虎跳峡在到岷江水流比宜宾到宜昌水流湍急,到下游段就更慢,原因是越到后面水深面宽,流速变慢。一样道理,产能越大流速越慢(感觉是悖论)。

瓶颈的确定在上面我们也说到是和结存有关,高结存时候你很难评定谁是瓶颈工序,因为大家都是在高结存下生产,容易浑水摸鱼。瓶颈工序在高结存下他会生产不需要的产品,达到和非瓶颈工序的物流匹配,所以在高结存下很难确定瓶颈工序。我们在处理发现瓶颈问题上往往采用截流办法,结合最低流转数的理论生产总时间Tc,加上分析一段时间内的市场订单下到计划的情况,决定把产线截流几天,同时保证FQC入库不变。

实践中,很多人会担心截流影响产出,我们时常看生产线的总结存数量除以平均每天出货量,就可以计算出大体的可入库天数,再结合一段时间的市场下给计划的订单结构,会排出适当及相对合理的测试瓶颈排单,来追赶前面的旧单保证FQC不断线(前面章节我们说过Mv瓶颈大于等于FQC产出),这个就足够了,同时我们还可以找出瓶颈,顺便把在旧的结存中的垃圾清理出来。

这个好比我们从珠海格力去顺德美的吃饭,原本从珠海南屏高速收费站到顺德26号收费站一共就82公里,加上两个城市的进出高速25公里一共107公里,假如现在在26顺德出高速口堵车15公里,每小时才能清理7.5公里,理论上在这个时间点情况下没有车进来, 两个小时才能把高速堵车清完,我们在珠海的南屏收费站就不应该再驶入高速,应该等到堵车减到7.5公里才可以让南屏的高速路口放车进来。这样放车进来有啥好处:

第一,车子不要在高速上面怠速等待;

第二,你可以在高速路口外熄火,减少油钱;

第三,没有新上高速的车,就减少事故,不会产生二次堵车;

第四,能及时处理堵车问题;

第五,在减少堵车长度后新进来的车可以开足马力匀速奔跑就省油;

第六,在开足马力匀速奔跑同时可以测试我哪里的路况是真正的瓶颈。

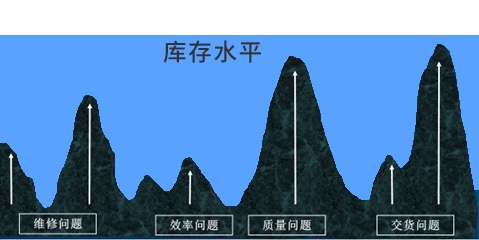

03 基石对库存的理解

我们对库存的理解:库存是万恶之源,影响工厂所有收益的罪魁祸首,在丰田生产模式中的七大浪费,都是库存所带来的影响,以下列几个高库存影响收益的危害。

原材料库存——其实库存的是公司现金流的积压;

半成品库存——库存的是储存的成本增加,工装增多,搬运增多;

成品的库存——存在品质风险,更说明生产做了客户不及时要的产品;

以上所有还会带来管理成本,使管理无序,数据收集缓慢,更会延长生产周期,降低客户准交率,影响与客户的互信关系。

04 TOC辅导效果

辅导前,转料车是放满半成品,开着空调保障温度,人员走路小心翼翼防刮擦,跟单员拿着订单找不到产品。

辅导前1

辅导前1 辅导前2

辅导前2 辅导前3

辅导前3辅导后,结存降低,半成品成本减少,转料车空闲,空调关机不耗电,跟单员看计划排单就知道交期。

辅导后1

辅导后1 辅导后2

辅导后2 辅导后3

辅导后3基石认为低库存才会有高流速,一切改善活动,以产品流带动公司团队改善!!!

-

基石数据:TOC理论物理学浅析—MES和计划(十三)2023-11-13 1088

-

基石数据:TOC理论物理学浅析—日结日清(九)2023-11-09 1009

-

基石数据:TOC理论物理学浅析—列队生产(八)2023-11-07 865

-

基石数据:TOC物理学浅析计划篇---制定计划依据(五)2023-11-03 796

-

基石数据:TOC理论物理学浅析—结存篇下(四)2023-11-02 1068

-

基石数据:TOC理论物理学浅析(二)2023-10-31 1040

-

基石数据:TOC理论物理学浅析(一)2023-10-30 1013

-

“推翻”爱因斯坦理论,2022诺贝尔物理学奖大揭秘!2022-11-10 2895

-

新的热力学:量子物理学如何改变规则2022-08-10 1648

-

简述物理学的工具和对象2021-05-11 3611

-

人工智能的发展对天体物理学会有什么影响2019-12-10 2032

-

物理学两大基石的矛盾2019-03-12 4608

-

物理学2008-09-16 2109

全部0条评论

快来发表一下你的评论吧 !