如何优化电机驱动系统 电机与驱动的通信协议探讨

工业控制

描述

改进工业电机的设计以及与驱动装置和其他系统的通信,可帮助工程师在工业机器和应用方面取得成功。

设计和部署电机驱动系统有助于提高自动化效率,并为生产过程的关键部件提供信息。电机和驱动装置之间以及其它设备和系统之间的工业通信通常采用基于标准的协议,例如EtherCAT、EtherNet/IP和Profinet等。

三位来自通信协议组织的专家:PI用户组织北美执行董事 Michael Bowne、EtherCAT技术集团北美代表 Bob Trask 和 ODVA组织分布式运动和时间同步 SIG成员Paul Brooks,向我们介绍了工程师如何优化电机驱动系统、改善工业电机通信、操作和安全。

01

电机选择标准

EtherCAT技术集团北美代表 Bob Trask认为,良好的电机通信有助于驱动器的设置。首先,需要选择电机类型、编码器以及负载类型、电流、功率、最大速度、参考速度以及其它关系。接下来需要考虑的是模式。选择使用定位模式吗?是基于位置控制吗?还是基于速度,基于扭矩的运动或是基于电流的运动?是倾向集中式运动控制还是分布式运动控制?集中式运动控制消除了许多复杂性。

循环同步速度是一个 CANopen 术语,我发现它的应用越来越广泛。用于驱动器和运动控制的 CiA DS402 设备配置文件是 EtherCAT使用的一种协议。CiA DS402 可在每个循环中提供更平稳的定位。您可以选择其他值进行周期监控。

人们对电机驱动安全具有巨大并且逐步增长的兴趣。集成安全是数据的最大消费者,正与驱动器进行更广泛的集成。预测性维护信息的交流也正在增加,用户可以尝试在问题出现之前预测问题。

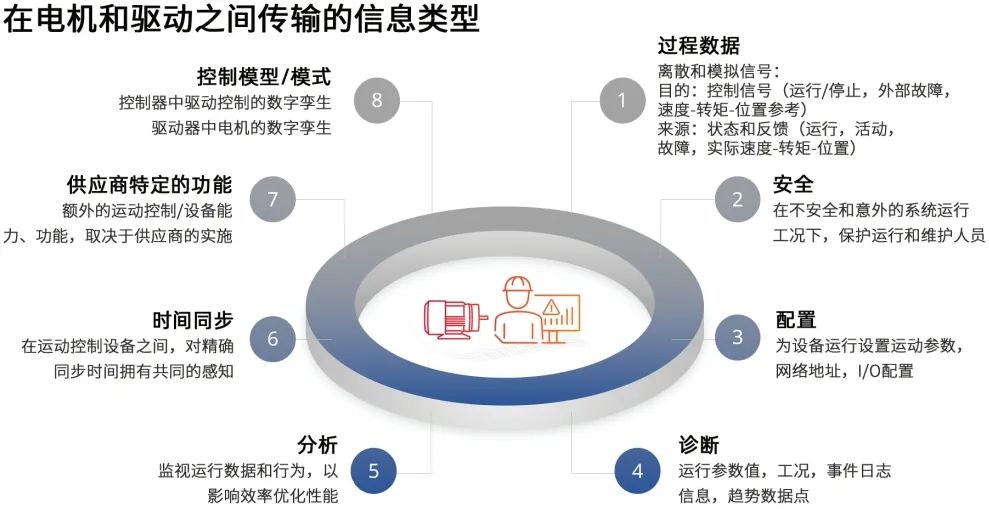

▲图1:电机和驱动通信的信息类型包括过程数据、安全、配置、诊断、分析、时间同步、供应商专用功能和控制模型/模式。

02

电机的分析和优化

ODVA组织分布式运动和时间同步SIG成员Paul Brooks认为,运动控制的基石是在控制器和驱动器之间实时交换过程数据,包括速度模式、位置模式、位置指令、速度指令、扭矩指令,反馈位置、速度扭矩和状态信息。

电机与驱动装置的组合是一种在物理上移动物体的方式。确保运行人员的安全不仅仅是停止电机;它还涉及以安全的方式、安全的速度、安全的扭矩等操作电机和运动控制系统。配置、诊断和分析是关键。可以获得有关驱动器、电机及其对负载影响的信息。

运行人员可以利用这些分析信息,通常是通过人工智能和机器学习来改进短期实时控制和系统的长期流程优化。这包括识别驱动器-电机对的恶化状况,以及与之相连的机械负载的恶化状况。在数据流的增长中,数据分析占了大头。时间同步是一项关键的网络服务,它允许协调运动控制,以确保驱动器和电机对时间有相同的理解。供应商或协议特定的信息是另一个重要的数据集。

ODVA在运动控制方面提供两种独立的运行模式,一种是简单的I/O数据块,标准化以提供供应商之间的互操作性,另一种是简化的接口,通常从驱动器传输速度命令。控制器和驱动器之间有一种更高性能的运动接口,称为CIP Motion。该应用配置文件提供了一个分布式模型的协作视图,该视图具有更好的集中模型。

03

优化电机驱动的通信

通常,驱动器有许多参数需要配置和参数化。“您需要将设定值从控制器发送到驱动器。”PI用户组织北美执行董事Michael Bowne说道。控制器可以是可编程逻辑控制器(PLC)或工业PC,也可以是电机的专用控制器。

然后驱动器发回实际值,如扭矩、电流、速度、位置、设定斜率和单位以及其它参数。在Profinet中,这些接口由应用类定义。实际值和设定值(特别是实际值),可以从驱动器发回到中央控制器,或者驱动器可以与驱动器通信。

使用Profinet(基于以太网)进行集中控制。它可以是简单对象,比如过程控制应用中的泵或风扇,一般会配置简单的开环驱动器。没有反馈,或者如果有,也是来自编码器或伺服。不需要时钟同步运行,因为这是一个非常简单的应用。循环周期大约是几十毫秒。其它应用可能需要更复杂的对象,例如将位置信息从PLC发送到驱动器的单轴定位。

伺服或编码器为从驱动器到控制器的闭环控制提供反馈。这也不是通过时钟同步的,因为它是单轴的,可能并不需要这样做,但循环周期大约为1到10毫秒。在高性能领域,利用多路定位时钟可以同步多个轴。

对于亚毫秒级的循环周期是需要反馈的。这就需要交换带时间同步的设定值和实际值。在某一个应用中有效的功能,在另一个高性能应用中可能并不需要,反之亦然。

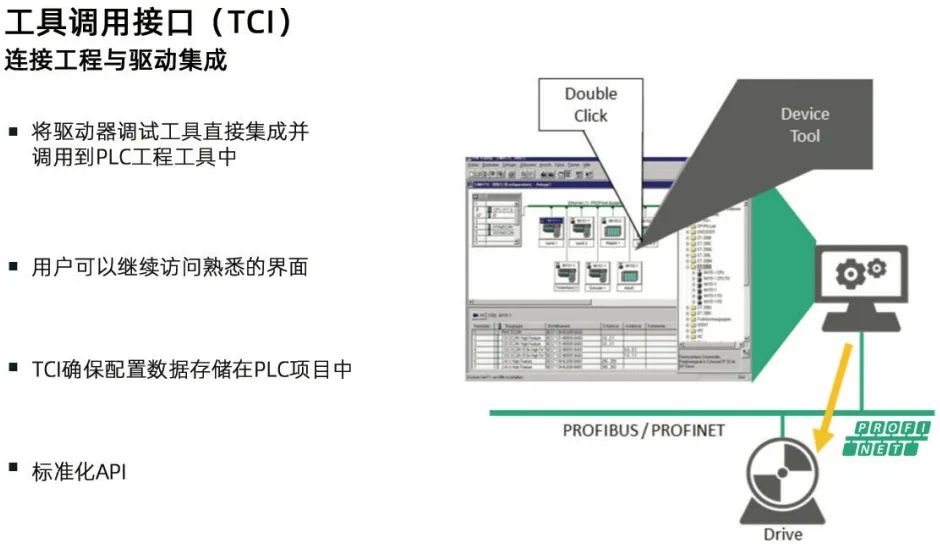

▲图2:工具调用接口(TCI)是Profinet的一项功能,与 Profidrive的理念类似,即尽可能使驱动器的设置更易于运行。

04

助力智能制造

在智能制造中,通过模块化机器的重复使用实现自组织生产,一台机器可能具有多种不同的功能,可以放置在生产单元的多个不同位置。Brooks谈道,机器需要能确定它自己身处何处,以及从哪里获得所需的配方。所有制造商都在努力实现轻量化工厂以提高效率和减少用人成本,并更好地保障劳动力的安全,尤其是在可用工人减少的情况下。

在增材制造、3D打印等方面的推动下,批量生产开始进入消费包装行业。在智能制造中,数字孪生预测我们所期望的操作。数字孪生为工程领域带来了新的学科。数据科学家与主题专家合作,将异常工况转化为正常运营、更好的报告、更好的系统监控和更好的整体监控。远程工作人员可以将专业知识带到机器上,而无需重新部署。

电机驱动通信接口的发展,有助于改善生产力、安全性和可持续性。它有助于更有效地运行电机以降低能源成本,并确定发生电机故障的原因。预测故障可以降低成本,并减少最糟糕的停机类型——计划外停机的时间。高级诊断为维护人员在干预系统之前提供更多信息,从而缩短干预时间,这有助于提高生产力和运营效率。可持续发展的核心是提高生产效率,从而降低对环境的总体制造成本。

05

便捷的驱动配置和分析

Bowne认为,智能制造还与易用性有关,让人们更容易完成任务,腾出时间进行应用分析以助力预测性维护,而不仅仅是优化。工具调用接口(TCI)是Profinet的一项功能,与 Profidrive的理念类似,即尽可能使驱动器的设置更易于运行。工具调用接口将驱动器供应商的调试工具直接集成到PLC工程中,例如,IBC或控制网络的设备。最终用户可以在 PLC 设置中使用熟悉的 PLC 工程工具界面,并访问供应商调试工具的所有功能。

这使得驱动器更易于设置,并易于将所有配置数据存储在同一位置(在PLC项目中),避免在调试工具和PLC项目之间来回奔波。这是通过标准化的应用程序接口(API)来处理的。许多具有调试工具的驱动器供应商编写了与此API相匹配的代码,以便在PLC项目中使用工具。

信息模型有助于驱动器更快、更轻松地运行,尤其是OPC UA配套规范。OPC UA将类似Profidrive的应用配置文件向前推进了一步。Profidrive以一种标准化的方式配置所有参数,因此在驱动器、电机和控制器之间传送时,它们看起来总是一样的。一旦工厂运行良好,如何节省准备和清理数据以进行分析所需的时间?

在提供强大的信息模型以使其尽可能简单方面,OPC UA发挥着重要作用。随着IT/OT的不断融合,用户希望在边缘获得更多驱动数据。Profidrive的配套规范将驱动参数映射到OPC UA信息模型中。没有实现IT/OT融合的小型制造企业,可能需要在同一条线路上使用多个协议,或者需要进行一些基本分析,在此方面OPC UA可以提供帮助。

编辑:黄飞

-

软件类(wifi 蓝牙 驱动 通信协议)-深圳 珠海2014-07-09 1885

-

车载充电机和非车载充电机与BMS之间的通信协议有差别吗?2014-11-03 8844

-

ModBus-RTU通信协议如何控制伺服电机?2021-09-29 4320

-

基于89C2051的步进电机驱动系统设计2009-09-17 1626

-

微型超声电机驱动及其优化研究2016-05-04 882

-

电动汽车非车载传导式充电机与电池管理系统之间的通信协议讲解2016-07-15 1222

-

科尔摩根伺服驱动器串口通信协议2017-09-03 1830

-

一文带你了解电机驱动芯片和电机驱动模块2021-07-18 19537

-

电动汽车非车载传导式充电机与电池管理系统间的通信协议2022-07-26 887

-

各领域的电机驱动系统概述2023-02-24 1494

-

无刷电机驱动系统详解2023-03-09 2683

-

电动汽车非车载传导式充电机与电池管理系统之间的通信协议2023-10-23 435

-

基于Modbus RTU通信协议的伺服电机联动控制系统设计2023-10-25 640

-

电机与驱动之间的通信协议分析和优化2023-11-10 2120

-

驱动系统单电机与双电机的区别2024-04-03 6096

全部0条评论

快来发表一下你的评论吧 !