碳化硅相对于硅的优势

描述

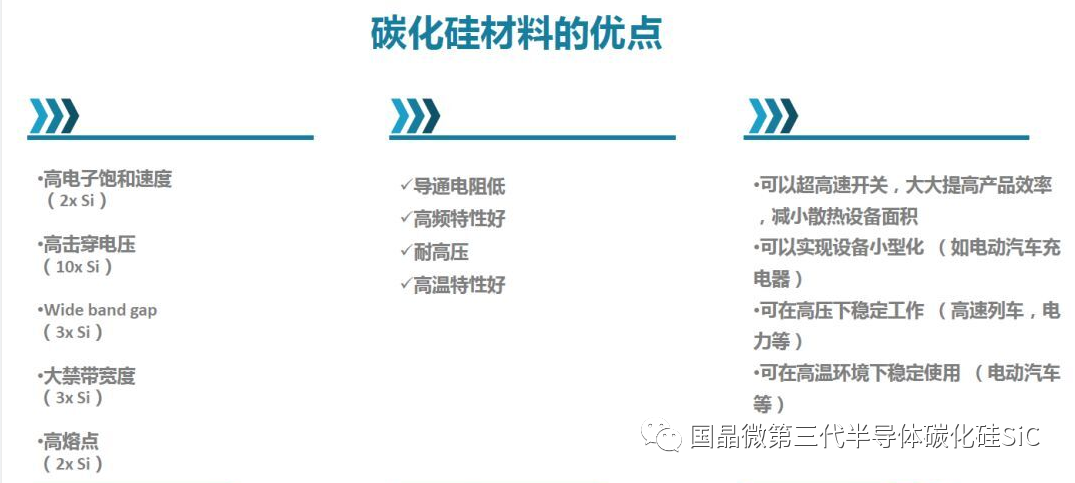

在逆变器、电机驱动器和电池充电器等应用中,碳化硅(SiC)器件具有更高的功率密度、更低的冷却要求和更低的整体系统成本等优势。

尽管碳化硅器件的成本高于硅器件,但系统级器件的优势,特别是在1,200V电压下,足以弥补较高的器件成本。与硅相比,在600V或低于600V时,其优势微乎其微。碳化硅芯片需要专门设计的封装和栅极驱动器才能获得优势。

碳化硅相对于硅的优势

通常,碳化硅在反向恢复阶段损失的能量仅为硅损失能量的1%。由于实际上没有尾电流,因此可以更快地关断并显著降低损耗。由于耗散的能量较少,因此SiC器件可以在更高的频率下切换并提高效率。

碳化硅的效率更高、尺寸更小、重量更轻,可以创建更高额定值的解决方案或更小的设计,同时降低冷却要求。

硅的性能在较高的温度下会变差,而碳化硅则更稳定。硅器件通常在室温下过高规格,以在较高温度下保持规格。通常,额定电流为一半的SiC器件将执行与硅IGBT相同的工作,因为SiC在较高温度下更加稳定,并且不需要显着降额。

碳化硅的工作电压高于10kV,大大高于目前可以使用的电压。提供额定电压为1,200V和1,700V的SiC器件。由于电弧、爬电距离和电气间隙等问题,封装已成为限制因素,而不是半导体技术。

更低的损耗

碳化硅模块中能量损耗的主要来源是传导损耗。作为一种宽禁带材料,SiC具有低栅极电荷,这意味着SiC需要更少的能量来使器件开关。

由于反向恢复能量和尾电流的显著改善,二极管开关损耗几乎被消除。开关导通损耗是电阻性的,因此在两种技术中是相似的。下一代碳化硅工艺有望进一步改进。

更高的频率意味着磁性的尺寸和重量减小,因为变压器LC滤波器中的元件值会明显降低。

SiC的平均失效时间(MTTF)是硅的10倍,对辐射和单粒子失效的敏感度降低30倍。然而,SiC具有较低的短路容限,因此需要一个快速作用的栅极驱动器。

对于低速应用来说,较高频率的开关通常不是一个优势。在这种情况下,SiC器件的成本溢价和额外的设计考虑是不合理的,这使得硅IGBT成为更合乎逻辑的解决方案。

碳化硅的供应也有限。在600V/650V时,SiC器件的可用性很低,而且大多是分立元件。

硅IGBT在设计过程中对RFI问题的缓解要求较少。在发生短路时,不需要高性能栅极驱动器来管理关断或快速反应以保护器件。

栅极驱动器

碳化硅器件需要专门设计的栅极驱动器。专为驱动硅IGBT而设计的IGBT将不支持SiC器件的开关速度,也不支持在发生短路时保护SiC器件所需的快速故障响应时间。

它们还需要与硅IGBT对应物不同的驱动电压。电压轨通常是不对称的,通常需要几伏的负电压轨才能使器件完全关断。

另一个考虑因素是SiC模块需要增强关断。更高的频率/更硬的开关与较低的内部损耗相结合,会导致电流尖峰和振铃问题。

增强型或“软”关断使用中间电压阶跃来管理突然电流变化的影响并减轻振铃。由于内部损耗的阻尼作用,硅器件受到的影响较小。

包装问题

由于碳化硅的性能改进,封装技术现在已成为主要制约因素,即使对于碳化硅优化封装也是如此。SanRex(如图)、英飞凌和Wolfspeed已经开发出了专有的SiC封装。

与硅相比,碳化硅封装通常更小、更扁平、热效率更高,尽管它们必须采用对称布局设计,以最大限度地降低环路电感。碳化硅的优势没有得到实现,因为芯片安装在传统封装中,设计用于在较低频率下进行开关,具有更宽松的上升和下降时间要求。由于波传播效应,非对称设计在较高频率下表现不佳。

如果要实现该技术的优势,则必须使用SiC专用封装和栅极驱动器,这使得SiC成为新系统设计的理想选择。

无锡国晶微半导体技术有限公司是宽禁带第三代半导体碳化硅SiC功率器件、氮化镓GaN光电器件以及常规集成电路研发及产业化的高科技创新型企业,从事碳化硅场效应管,碳化硅肖特基二极管、GaN光电光耦继电器、单片机集成电路等产品芯片设计、生产与销售并提供相关产品整体方案设计配套服务,总部位于江苏省无锡市高新技术开发区内,并在杭州、深圳和香港设有研发中心和销售服务支持中心及办事处。

公司具有国内领先的研发实力,专注于为客户提供高效能、低功耗、低阻值、品质稳定的碳化硅高低功率器件及光电集成电路产品,同时提供一站式的应用解决方案和现场技术支持服务,使客户的系统性能优异、灵活可靠,并具有成本竞争力。

公司的碳化硅功率器件涵盖650V/2A-100A,1200V/2A-90A,1700V/5A-80A等系列,产品已经投入批量生产,产品完全可以对标国际品牌同行的先进品质及水平。先后推出全电流电压等级碳化硅肖特基二极管、通过工业级、车规级可靠性测试的碳化硅MOSFET系列产品,性能达到国际先进水平,应用于太阳能逆变电源、新能源电动汽车及充电桩、智能电网、高频电焊、轨道交通、工业控制特种电源、国防军工等领域。由于其具有高速开关和低导通电阻的特性,即使在高温条件下也能体现优异的电气特性,大幅降低开关损耗,使元器件更小型化及轻量化,效能更高效,提高系统整体可靠性,可使电动汽车在续航里程提升10%,整车重量降低5%左右,并实现设计用充电桩的高温环境下安全、稳定运行。

特别在高低压光耦半导体技术方面更是拥有业内领先的研发团队。在国内创先设计开发了28nm光敏光栅开关PVG芯片技术,并成功量产应用于60V、400V、600V高低压、低内阻、低电容的光电耦合继电器芯片、涵盖1500kVrms SOP超小封装及3750kVrms隔离增强型常规SMD、DIP等不同封装,单路、双路、混合双路、常开常闭等电路产品,另包括200V SOI MOS/LIGBT集成芯片、100V CMOS/LDMOS集成芯片、8bit及32bit单片机等集成电路产品,均获得市场及各重点科研单位、检测机构的新产品认定。

公司核心研发团队中大部分工程师拥有硕士及以上学位,并有多名博士主持项目的开发。公司建立了科技创新和知识产权管理的规范体系,在电路设计、半导体器件及工艺设计、可靠性设计、器件模型提取等方面积累了众多核心技术,拥有多项国际、国内自主发明专利。

“国之重器,从晶出发,自强自主,成就百年”是国晶微半导体的企业目标,我们为员工提供精彩的发展空间,为客户提供精良的产品服务,我们真诚期待与您携手共赢未来。

-

碳化硅晶圆和硅晶圆的区别是什么2024-08-08 4658

-

碳化硅压敏电阻 - 氧化锌 MOV2024-03-08 8253

-

碳化硅相对传统硅半导体有什么有缺点2024-01-10 3889

-

碳化硅MOSFET相对于IGBT的优势2023-05-24 2484

-

在开关电源转换器中充分利用碳化硅器件的性能优势2023-03-14 2737

-

碳化硅肖特基二极管的基本特征分析2023-02-28 2318

-

浅谈硅IGBT与碳化硅MOSFET驱动的区别2023-02-27 2740

-

功率模块中的完整碳化硅性能怎么样?2023-02-20 9255

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 5988

-

碳化硅的应用2021-08-19 3833

-

碳化硅深层的特性2019-07-04 5880

-

碳化硅的历史与应用介绍2019-07-02 4889

-

碳化硅(SiC)肖特基二极管的特点2019-01-11 7968

-

如何用碳化硅(SiC)MOSFET设计一个高性能门极驱动电路2018-08-27 11641

全部0条评论

快来发表一下你的评论吧 !