纯电动乘用车减速箱油品的开发及验证情况

电子说

描述

纯电动车的传动系统有多种类型,其中以水冷电机+单级减速箱市场应用最为广泛。纯电动车单级减速箱对油品的要求区别于传统的传动系油品。本文结合单级减速箱的工作情况,分析其润滑需求,阐述了纯电动乘用车减速箱油品的开发及验证情况。

随着中国经济的发展及环保意识的提升,能源革命已经成为国家话题。在此环境下,新能源汽车的发展成为整个汽车行业关注的重点。在乘用车领域,新能源汽车根据动力模式不同分为纯电动汽车、混合动力汽车、燃料电池电动汽车以及其他形式的新能源汽车。2019年,新能源汽车产量达到124.2万辆,其中纯电动汽车生产完成102万辆,同比增长3.4%,在纯电动汽车中,纯电动乘用车占比最大。受人们节能环保意识的提升以及基础配套设施更加完善等积极信号的影响,日后纯电动汽车的市场占有率将进一步提升。

汽车电动化的发展,对零部件供应商提出了更高的要求,对润滑油也提出了新的挑战。目前,纯电动乘用车型传动系统主要分为水冷电机+单级减速箱、油冷电机+单级减速箱、油冷电机+两级减速箱,现阶段水冷电机+单级减速箱的市场化应用最为广泛。单级减速箱的结构及运行工况区别于传统汽车的传动结构,因此对润滑油的使用也提出了新的要求。本文将重点围绕单级减速箱润滑油品的性能进行论述。

纯电动乘用车减速箱润滑需求及性能评价

单级减速箱大多采用固定速比,可以满足中小型纯电动车的要求。设备具有以下特点:

结构更加紧凑。

输入转速较高。由电机直接驱动减速箱,由于电机的输入转速较高,因此单级减速箱的转速可达12 000~20 000 r/min。而传统发动机的最高转速为6 000 r/min。

油品工作温度较高。由于减速箱内的高转速及高承载,油温可达到100 ℃,最高可达150 ℃。传统以齿轮形式进行传动的手动变速箱工作温度为90 ℃以下,最高不超过120 ℃。

更加关注传动效率。为最大限度实现整车的节能,延长续航里程,电动车减速箱则更加看重传动效率。

水冷电机+单级减速箱的结构是指电机与减速箱之间相对独立,电机装配有传统的冷却液,而减速箱则使用传动系油品进行润滑。结合减速箱性能特点,润滑油品主要关注以下几点性能:

运动黏度及承载性能

目前,国内较为常用的是75W-90黏度等级的油品。对于行业对纯电动车传动效率的关注,可以从优化减速箱设计、提升硬件的加工精度的层面进行改进,润滑油的改变也有助于传动效率的提升。因此,增加油品流动性,减速箱油低黏化成为一种油品开发的思路。为达到良好的传递效率,油品运动黏度(100 ℃)可由13.5~18.5 mm2/s降低至6.0 mm2/s甚至更低。因油品需要在较高转速下保证对齿轮及轴承的润滑,因此低黏化的同时,还需保证油品的承载能力,这对纯电动乘用车减速箱油提出了一定的挑战。

低温流动性及剪切安定性

为保证车辆在冬季的正常使用,特别是车辆启动时油品可以对各个部位实现有效润滑,要求纯电动车减速箱油品具有良好的低温流动性能。在同等黏度的基础上,相较普通矿物型油品,合成型油品及半合成型油品的低温流动性能更好,但合成型油品的缺点是成本普遍较高。因此,矿物型油品想要弥补这一缺陷,就需要选择合适的基础油、黏度指数改进剂和降凝剂进行复配。

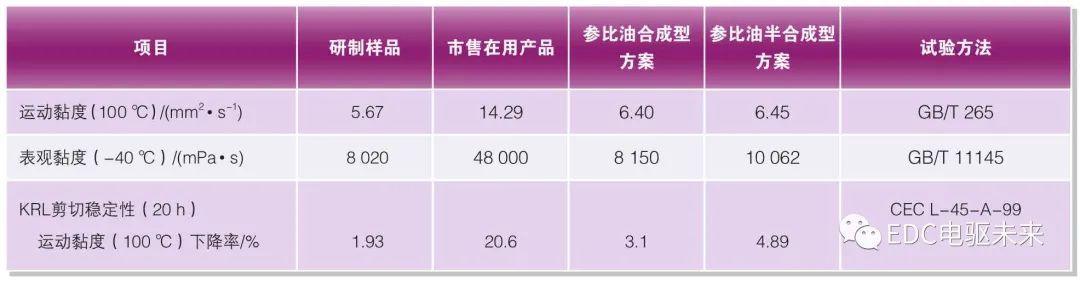

由于纯电动乘用车减速箱的高转速及高负荷,减速箱油在实际工作中会受到强烈的剪切力。强剪切力会引起油品黏度的下降,导致油膜厚度下降,造成磨损。因此,需要油品在保证低温性能的同时,具有良好的抗剪切能力。研制的纯电动乘用车减速箱油与市售在用油参比油的黏度及剪切稳定性数据对比见表1。研制样品与市售在用油产品属于矿物型产品。相较市场在用油,研制样品从黏度、剪切稳定性和低温性能方面更好的满足了使用工况需求,与同类半合成型方案、合成型方案性能相当。由于半合成型方案及合成型方案在经济型方面不占优势,因此本文章不对上述两个方案做过多讨论。

氧化安定性

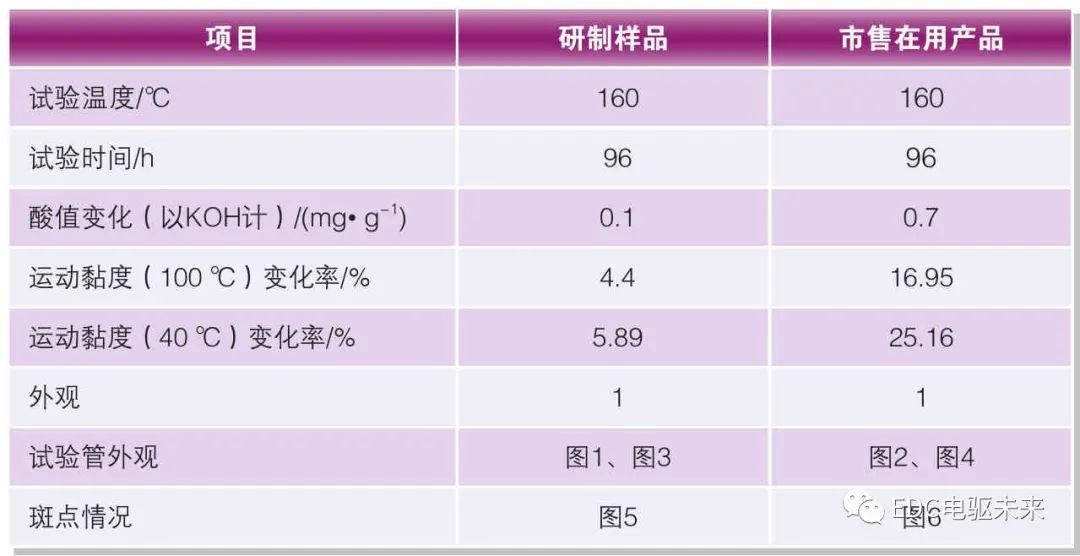

减速箱油在工作中被激烈地搅动,同时会与空气、金属、杂质等接触,且减速箱内温度较高,容易氧化变质失去原有性能,因此油品需要有良好的氧化安定性。纯电动乘用车减速箱油与市售在用产品的氧化性能对比见表2、图1~图6,测试方法基于CEC L-48-A-00测试方法的DKA氧化性能测试。

表1 纯电动车减速箱油与市售在用产品的黏度及剪切稳定性数据对比

表2 纯电动乘用车减速箱油与市售在用产品的氧化性能数据对比

此外,结合减速箱运行工况,纯电动乘用车减速箱油的防腐防锈能力、泡沫性能等性能也应予以关注。

纯电动乘用车减速箱润滑油的开发及验证

根据上述油品性能要求,开发了适用于纯电动乘用车减速箱(水冷电机)的产品,典型数据见表3。该产品通过多项性能验证试验,测试效果良好,说明该产品在水冷电机+单级减速箱纯电动车中具有应用价值。

效率试验

效率试验是在相同工况条件下使用不同减速箱油品,通过对总能耗的计算评定效率情况。效率试验结果表明,本研究开发的纯电动乘用车减速箱油对效率提升起到积极作用。

变速箱疲劳耐久试验

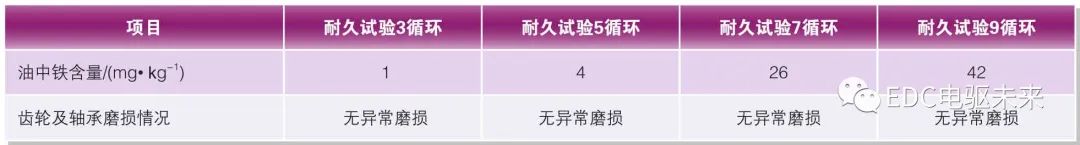

变速箱疲劳耐久性试验是在一定转速、一定油温下对变速箱按照额定输入扭矩进行循环运转,考察变速箱整体,即齿轮、轴、轴承及壳体等部位的疲劳耐久性[3]。变速箱疲劳耐久性是变速箱台架的必做项目。该方法亦可考察油品在变速箱中的使用效果。本研究研发的纯电动车减速箱油通过了典型减速箱疲劳耐久性试验验证,使用了目前国内单级减速箱的最高扭矩,在行业中具有示范效应。此外,该油品还通过了差速器耐久试验等台架试验,测试效果良好。油品的疲劳耐久试验情况见表4。

表3 纯电动乘用车减速箱油品典型数据

表4 疲劳耐久试验情况

展望

纯电动乘用车减速箱油品在传动效率、低温性能、剪切安定性、氧化安定性及承载性能等方面性能优异,在国内市场具有应用前景。

目前,市场上对于纯电动乘用车减速箱油品的使用大多沿用其他类型的传动系油品,如手动变速箱油、驱动桥油及自动变速箱油。各家OEM(原始设备制造商)对油品的使用要求各有不同,虽关注了设备的特点,但从整体行业角度看仍缺乏有针对性的润滑产品及相对统一的润滑规范。随着纯电动乘用车市场占有率的增加,推出相关行业标准有助于日后进一步规范装填及售后油品市场。

随着纯电动乘用车领域的发展,国内外众多OEM均开始进行减速箱的设计研发,减速箱类型也各有不同。其中,油冷电机与减速箱的匹配、两档变速箱的设计将成为日后行业内的重要发展方向,配套的传动系油品还应对电化学性能、热化学性能、摩擦性能予以关注。特别是电化学性能、热化学性能、摩擦性能与传统性能的匹配性问题也是当下研究的重要课题。

审核编辑:汤梓红

-

详细剖析纯电动乘用车大功率快充技术2018-01-09 11640

-

2016年上半年新能源乘用车市场分析2016-06-28 5423

-

我看2017新能源乘用车市场2017-02-08 4439

-

乘用车上面用的CAN协议是什么?2017-05-22 17206

-

电动乘用车高压线束的功能用途及研制情况2019-04-05 7505

-

微宏动力快充电池“进击”乘用车领域,3款乘用车快充电池即将发布2019-04-18 4296

-

纯电动乘用车长续航可能导致安全问题 追补贴却偏爱长续航2019-05-05 1005

-

电动汽车为什么不用变速箱来进行转速控制2019-11-30 1796

-

纯电动汽车是如何执行减速操作的2020-01-10 6947

-

新能源车路线之争结束!乘用车纯电,商用车用氢2020-06-04 2566

-

新政落地利好新能源汽车行业发展,纯电动乘用车销量占整体的69.3%2020-07-08 4385

-

小型纯电动车为何大受欢迎?2020-12-30 3548

-

上汽乘用车连续3个月销量破8万,插电混动、纯电动双线并举2021-02-03 2260

-

新能源乘用车产销占比逐年提升,产销均以纯电动乘用车为主2021-02-18 4678

-

微型低速纯电动乘用车的要求2021-06-21 4451

全部0条评论

快来发表一下你的评论吧 !