环氧模塑料在半导体封装中的应用

电子说

描述

摘要:

环氧模塑料是一种重要的微电子封装材料, 是决定最终封装性能的主要材料之一, 具有低成本和高生产效率等优点, 目前已经成为半导体封装不可或缺的重要材料。本文简单介绍了环氧模塑料在半导体封装中的重要作用和地位; 分析了环氧模塑料性能对半导体封装的影响, 并对不同半导体封装对环氧模塑料的不同要求进行了分析; 最后展望半导体封装和环氧模塑料的未来发展趋势, 以及汉高华威公司在新产品开发中的方向。

1 前言

环氧模塑料 ( Epoxy Molding Compound , EMC )是一种微电子封装材料, 它主要应用于半导体芯片的封装保护。环氧模塑料以其低成本、高生产效率以及合理的可靠性等特点, 已经成为现代半导体封装最常见最重要的封装材料之一。它是紧跟半导体技术以及半导体封装技术的发展而发展, 同时环氧模塑料技术的发展也促进了半导体技术和半导体封装技术的发展。

当今, 全球正迎来以电子计算机和数字家电为核心的电子信息技术时代, 电子产品也随之向高性能、多功能、高可靠、薄型化、轻型化、便携式方向发展, 同时还要求电子产品具备大众化、普及化、低成本等特点, 这必将要求微电子封装业把产品向更轻、更薄、密度更高、有更高的可靠性和更好的性能价格比的方向发展。同样, 对微电子封装材料也提出了更高更新的要求。满足超薄、微型化、高性能化、多功能化、低成本化以及绿色环保封装的要求是当前微电子封装材料发展所面临的首要问题。因此, 环氧模塑料作为主要的微电子封装材料, 也面临着前所未有的机遇和挑战。

2 环氧模塑料对半导体封装的影响

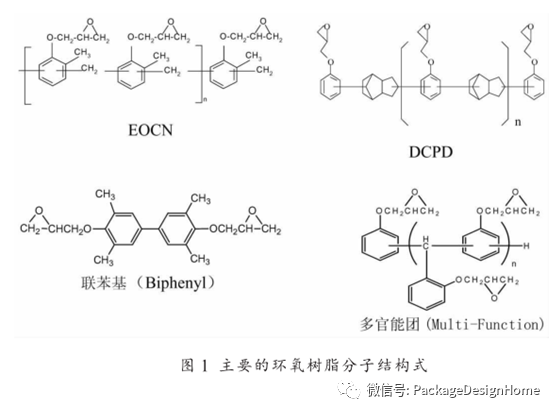

环氧模塑料是一种热固性材料, 由环氧树脂、固化剂、固化促进剂、填料以及其他改性成分组成。环氧模塑料发展至今, 已经衍生出很多种不同类型, 以适合不同应用要求。按所用的环氧树脂的化学结构来分 , 可 以 分 为 EOCN型 、 DCPD 型、 联苯 基( Bi- phenyl ) 型以及多官能团( Multi- Function ) 型等。按最终材料的性能来分, 环氧模塑料可以分为普通型、快速固化型、高导热型、低应力型、低放射型、低翘曲型以及无后固化型等。同时为了满足对环境保护的要求, 无卤无锑的“绿色”环保型环氧模塑料也成为目前业界研发的重点。图 1 列出了环氧模塑料使用的主要环氧树脂的分子结构。不同类型的环氧模塑料分别适用于不同的半导体封装形式。当然, 不同类型的半导体封装对环氧模塑料的性能要求也不尽相同。

通常, 我们可以用一些物理参数对环氧模塑料的性能进行表征和衡量, 例如胶化时间、流动长度、粘度、弯曲强度、弯曲模量、玻璃化转变温度( Tg ) 、热膨胀系数、吸水率、成型收缩率、热导率、体积电阻率、介电常数、离子含量、阻燃性等等。下面主要谈一下环氧模塑料的几个重要性能对半导体封装的影响。

( 1 ) 环氧模塑料的介电性能对半导体封装的影响。

介电性能包括材料的介电常数, 介电损耗, 电导率以及体积电阻率等, 是表征材料本身的绝缘性或导电性的重要参数。由于环氧模塑料在制造过程中是由多种成分混合熔融混炼而成的, 每种成分本身的介电性能相差较大, 从而导致不同的环氧模塑料会因配方不同而导致介电性能有较大的差异。由于在半导体封装中环氧模塑料主要起到绝缘体的作用,其介电性能的好坏将对封装好的半导体器件的电性能产生重要影响, 特别是针对高压器件的封装,要求环氧模塑料在一定的温度范围内具有相对低的介电常数和损耗以及较大的体积电阻率, 通常都需要通过特定的配方调整来实现。一般而言, 可以通过选择极性较低的原材料以及控制原材料的纯度, 来提高环氧模塑料的介电性能。

( 2 ) 环氧模塑料的吸水率对半导体封装的影响。

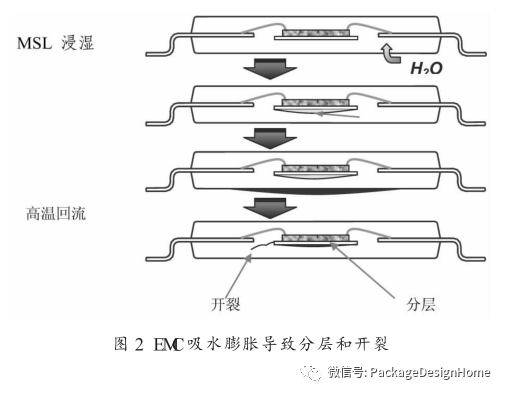

环氧模塑料的吸水率是衡量环氧模塑料性能的另一重要指标。由于交联的环氧树脂对水分子没有封闭作用, 在一定的环境湿度以及温度下, 水分子可以通过扩散的方式从外界通过模塑料进入封装器件内部, 对封装器件造成破坏。这种破坏不仅体现在降低界面强度以及在瞬时高温时形成蒸汽压造成器件内部分层, 而且水分子可以作为模塑料中杂质离子的载体, 将杂质离子带到芯片表面以及焊盘表面, 从而引起不同程度的腐蚀以及表面电荷的沉积, 从而严重影响封装器件的电性能。因而, 降低材料的吸水率始终是提高环氧模塑料性能的重要方向。

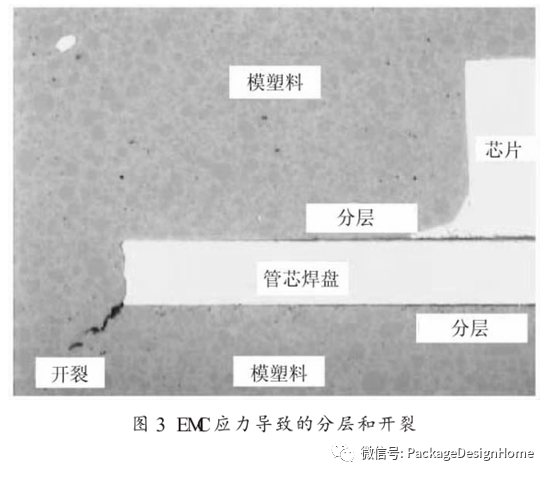

( 3 ) 环氧模塑料的应力对半导体封装的影响。

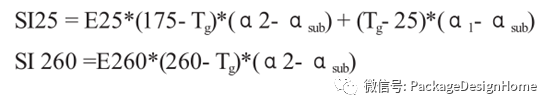

环氧模塑料的应力是衡量环氧模塑料性能的又一个重要因素, 它的大小主要取决于环氧模塑料的热膨胀系数和模量的大小。如果认为在封装温度下的应力为零, 则可以用以下公式来简单计算模塑料的应力:

其中 SI25 和 SI260 分别对应 25℃ 和 260℃下的应力指数。 E25 和 E260 分别对应 25℃ 和 260℃下模塑料的模量。 α1 , α2 和 α sub 是模塑料在低于和高于 Tg 时以及对应材料的热膨胀系数。

由于不同原材料的热膨胀系数和模量都不一样, 所以可以通过控制原材料的种类的比例来控制和调整环氧模塑料的热膨胀系数和模量, 从而达到调整应力的目的。在半导体封装中, 环氧模塑料的热膨胀系数远大于芯片、框架、基岛等其他无机封装材料。随着温度的变化, 由于封装器件中不同材料的热膨胀系数不匹配而在材料界面产生热应力。如果这种应力大于相应界面的粘合力时, 就会引起界面的分层, 甚至会导致整个封装体的开裂。因此, 如何有效地控制环氧模塑料的应力, 使之与其他电子材料的应力相匹配, 一直都是环氧模塑料制造厂商的重要研究课题。

总之, 在半导体封装中, 环氧模塑料是半导体微电子封装的主要材料之一, 所以环氧模塑料的性能对半导体封装产品的性能有非常重要的影响。

3 环氧模塑料在半导体封装中的应用

不同的封装形式以及可靠性要求对环氧模塑料也有不同的要求。对半导体封装来讲, 按照封装外形以及具体的应用, 可以将半导体封装分为通孔式封装、表面贴装引线框架封装和表面贴装基板封装三大类。其对环氧模塑料的要求也各不相同。

( 1 ) 通孔式封装 ( Through Hol e Pack-age ) 。

通孔式封装主要适用于半导体分立器件的封装, 包括二极管、三极管、功率晶体管等, 具体封装形式有轴向二极管、 TO 、桥块、 SOT 、 DPAK 、 SMX 等; 还有部分简单的集成电路如 DIP 和 SIL 。其主要的共性就是不需要经过 Jedec 的级别考核, 从而对模塑料的性能要求不高。但是不同的封装形式和应用背景还是对环氧模塑料的性能提出了不同要求, 如高压器件需要环氧模塑料具有良好的介电性能, 全包封器件要求环氧模塑料具有很高的导热性能等。针对这种通孔式半导体封装市场的不同要求, 汉高华威公司研发出一系列能够满足这些不同封装要求的环氧模塑料产品( 图 4 ) 。目前, 汉高华威公司正着力于研究开发适合于通孔式半导体封装的绿色环保环氧模塑料, 并已经成功开发出一系列绿色环保产品。 Hysol! Huawei TM KL- G100 、KL- G200 已经成功应用于二极管、三极管和功率晶体管的封装并通过客户考核, Hysol! GR750 作为高导热材料, 也已通过客户在模块( module ) 封装上的考核并小批量生产。 Hysol! GR15F- 1 、GR15F- A 作为绿色酸酐基的环氧模塑料, 在超高电压器件的应用上处于世界领先的水平。 GR15F- A 还在内部测试中通过 Jedec 二级水平的考核, 具有良好的综合性能。

( 2 ) 表面贴装引线框架封装( Surface Mount / Lead Frame ) 。

为了满足电子整机小型化的要求, 要在更小的单位面积里引出更多的器件引脚和信号, 向轻、薄、短、小方向发展。那些通孔插装式安装器件已无法满足这种需要。代之而起的就是有引脚的表面贴装技术( SMT ) 。具体的封装形式主要有SOT 、 DPAK/D2PAK 、SOIC 、 SSOP 、 TSSOP 、QFP 、 T/LQFP 、 QFN 等 。由于表面贴装工艺需要器件在向线路板焊接过程中经过多次回流, 因此要求表面贴装的器件必须能通过一定温湿度条件下吸湿并回流的考核而没有明显的分层或其他问题, 也就是所谓的 Jedec级别考核。对环氧模塑料而言, 要求材料具有低吸湿性、低应力、高耐热以及低成本等特性, 才能在通过高温时不产生内部分层或开裂等失效问题。图 5列出了汉高华威公司产品线中应用于这一封装类型的推荐产品。

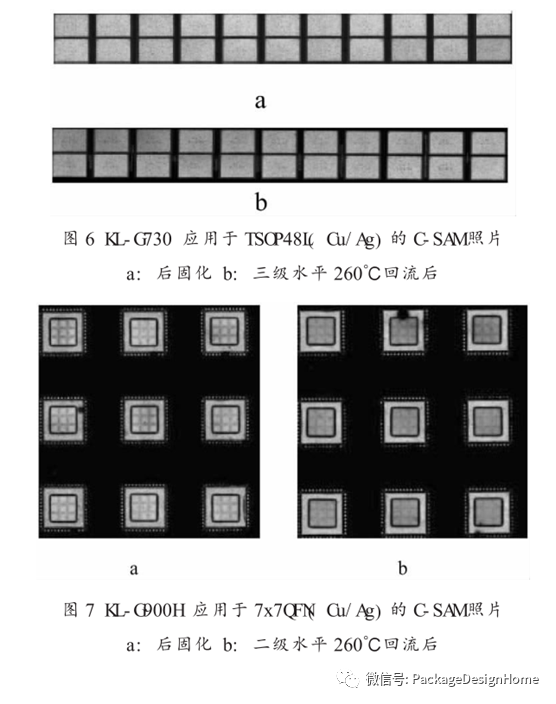

目前, 汉高华威公司以及汉高电子美国研发中心都大力着眼于开发适合 SMT 半导体封装的绿色环氧模塑料, 并已经成功开发出一系列绿色环氧模塑料, 其中 Hysol! HuaweiTMKL- G730用于封装SOIC 、 QFP 、 TSSOP 、 T/LQFP 等, 对银镀层具有良好的粘结力并同时具有低应力, 低吸水率等特点, 已在多个 客 户 通 过 可 靠 性 考 核 并 开 始 批 量 使 用 。KL- G900H 作为应用于 QFN 封装的模塑料, 可以在大尺寸 QFN 上稳定地通过二级水平考核, 并具有良好的翘曲控制能力; GR828FC 已成功通过栅漏泄( Gate Leakage ) 以及其他客户测试并开始批量生产。

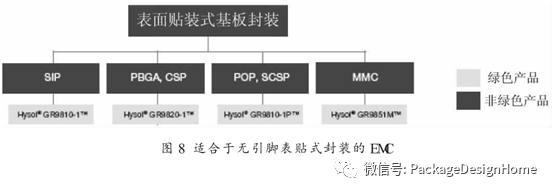

( 3 ) 表面 贴装 式基 板封 装( Surface Mount / Lami nat e ) 。

由于引线框架生产工艺的局限性, 其能实现的输入输出以及封装密度和线距等都不可能满足日益发展的半导体工业的要求。利用基板材料( sub-strate ) 将连接电路预设于基板中的封装形式已成为先进封装的主要发展方向。目前发展出来的主要的封装形式有 BGA 、 CSP 、 MCP 、 SIP 等。这种封装对环氧模塑料的耐热性、吸湿性、应力、翘曲控制以及粘度等都有很高的要求。近年来, 汉高华威公司已经开始着手开发适合于这种高端半导体封装的绿色环保环氧模塑料, 并有部分新产品已经在一些知名封装厂家考核试用( 图 8 ) 。 Hysol! GR9851M 具有高可靠性、低翘曲、低成本等优点, 在存储卡( MMC card ) 封 装 上 得 到 了 广 泛 的 应 用 ; Hysol !GR9810- 1P 是汉高电子最新研发的具有高耐热性、低冲丝、低翘曲等特点的绿色环氧模塑料, 在 POP 、SCSP 等应用场合可以通过 Jedec 二级水平的考核,并能满足 POP 等对高温翘曲的特殊要求, 已在世界范围内广泛应用。

4 展望

半导体封装技术正在经历着又一次深刻的变革。从穿孔式封装到表面贴装, 从传统的引线框架封装转向基板封装 , 目前半导体封装已经迈进了多维封装的世界。倒装芯片 ( Flip- chip ) , 芯片叠层( stack die ) , 封装叠层( package on package , PoP ) , 系统封装( system in package , SiP ) 等先进封装形式使得半导体封装向更小尺寸, 更高密度, 更高性能等方向迈进。

伴随着半导体封装技术的快速发展, 环氧模塑料作为重要的半导体封装材料也在飞速发展。未来不断涌现出来的先进封装技术, 将对环氧模塑料的性能提出越来越高的要求。同时传统封装形式还将长期存在, 但是对器件的价格、生产效率以及功能等将提出全新的要求。因而, 对环氧模塑料的储存稳定性能、固化性能、粘结性能、吸湿性、应力、成本以及介电性能等都不断有更高的要求。作为全球主要的环氧模塑料供应商, 汉高华威公司目前致力于以下几个方面的工作:

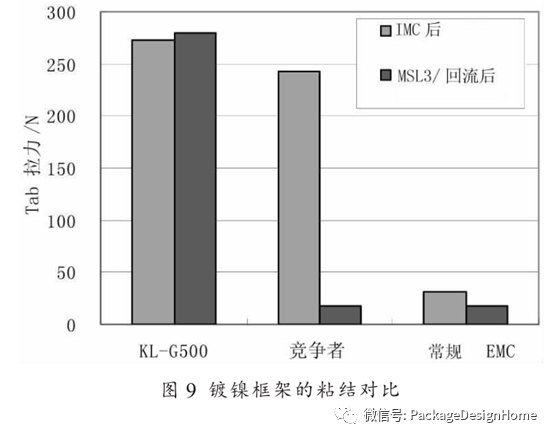

( 1 ) 对镀镍框架粘结力的改善。由于镍元素自身的惰性, 镀镍框架的粘结力偏弱始终是困扰封装厂的主要问题之一。图 9 是汉高华威材料在镍框架上的粘结测试结果 :

( 2 ) 翘曲度的控制。翘曲是困扰 BGA 和 QFN类型封装的主要问题。目前汉高华威已经掌握了通过调整模塑料性能达到控制翘曲的技术。可以根据具体的封装设计来调整模塑料参数, 从而达到控制翘曲度的目的。目前这一技术已应用于汉高华威的新产品开发中。

( 3 ) 一次成型倒装芯片用模塑料的开发( molded un-derfill ) 。绝大多数倒装芯片都是使用液体下填充料( liquid underfill ) 进行保护。但是这一方式具有高成本低效率的缺点。同时由于液体下填充料的热膨胀系数不能减低很多, 导致最终产品的应力水平较高, 从而影响可靠性的进一步提高。通过改变模塑料的性能, 可以使模塑料在模压过程中填充到芯片下面, 起到下填充料的作用, 又同时可以完成灌封( encapsulation ) 保护,提高生产效率。汉高华威已经初步开发出适合这一应用的产品, 在模压过程中没有任何模塑问题产生。目前已经提供客户进行进一步考核。

审核编辑:汤梓红

-

功率半导体器件应用手册2008-08-12 9505

-

我国半导体封装业发展状态和方略2018-08-29 4308

-

带保护环的CQFP封装原理及特点2018-09-11 2621

-

内嵌金属导热通道环氧模塑料导热性能与模拟2019-07-05 2414

-

镶钢套与涂抹环氧塑料相结合修复曲轴轴头2009-05-21 617

-

环氧模塑料在半导体封装中的应用2016-05-26 556

-

关于高韧性型大中型集电环BMC模塑料的介绍2021-03-21 1449

-

半导体封装工艺之模塑工艺类型2023-06-26 14238

-

X射线检测在半导体封装检测中的应用2023-08-29 1535

-

用于半导体封装保护的环氧胶水2024-06-06 1400

-

指纹模组封装应用中有哪些部位用到低温环氧胶?2024-06-21 1091

-

芯片封装是什么?芯片封装中芯片环氧胶的应用有哪些?2024-09-20 1697

-

一文讲清芯片封装中的塑封材料:环氧塑封料(EMC)成分与作用2024-12-30 13699

-

半导体晶圆制造洁净室高架地板地脚用环氧ab胶固定可以吗?-江苏泊苏系统集成有限公司2025-08-05 818

全部0条评论

快来发表一下你的评论吧 !