等离子体基铜蚀刻工艺及可靠性

电子说

描述

引言

近年来,铜(Cu)作为互连材料越来越受欢迎,因为它具有低电阻率、不会形成小丘以及对电迁移(EM)故障的高抵抗力。传统上,化学机械抛光(CMP)方法用于制备铜细线。除了复杂的工艺步骤之外,该方法的一个显著缺点是需要许多对环境不友好的化学品,例如表面活性剂和强氧化剂。

随着器件的特征尺寸不断缩小,对Cu互连线的质量、可靠性和形态的要求变得至关重要。例如,如果线的几何形状不均匀,通过它的电流将在颈缩区域附近拥挤,这缩短了EM寿命。此外,在沉积和蚀刻步骤期间形成的缺陷会导致线电阻率的增加,这违背了使用低电阻率Cu互连。当承载高电流密度时,高通量电子可以拉动Cu原子,这导致空隙形成并导致线的击穿。本文研究了溅射沉积条件对薄膜性能的影响。英思特使用EM测试方法检测由基于等离子体的蚀刻工艺制备的不同宽度的Cu线的寿命。

实验与讨论

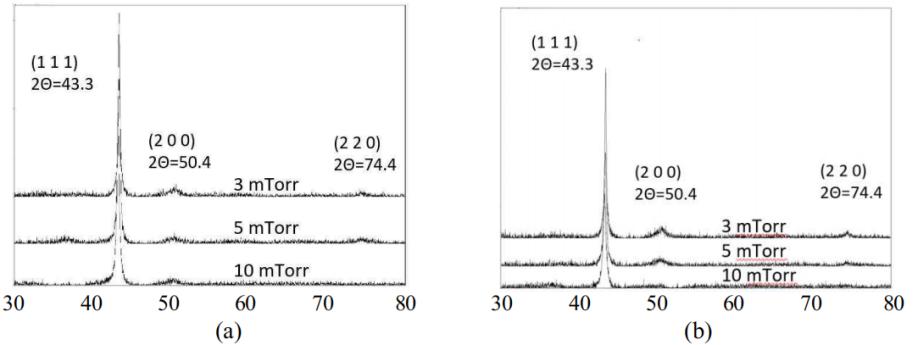

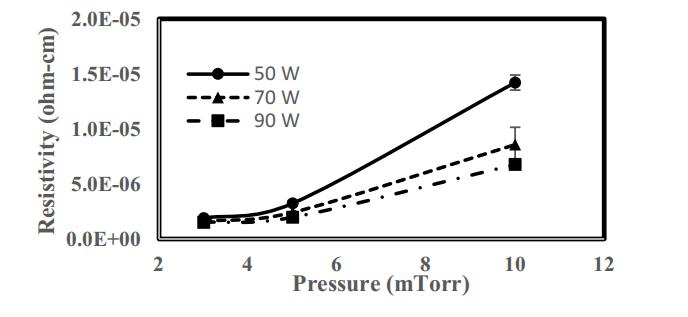

铜膜的晶粒尺寸对其导电性和等离子体消耗速率至关重要。图1显示了压力对沉积在(a) 50W,所有的薄膜都包含(111)主峰和(200)次峰。这(220)峰仅在3毫托的低压沉积条件下可见。在相同的沉积功率下,峰高随着气压的增加而降低。Cu膜的晶粒尺寸预计会随着溅射功率的增加而增加。图1(d)显示了压力和功率对晶粒尺寸的影响。在90W下沉积的膜的晶粒尺寸大于在70W下沉积的。这可以通过在高溅射功率沉积条件下Cu吸附原子的较高表面能和迁移率来解释。

图1:铜膜沉积量

此外,在高压下,晶粒尺寸差异的功率影响减小。溅射的铜自由基、原子等的短平均自由程,在高压下可能降低到达衬底表面的粒子的能量,并因此降低晶粒生长机制。

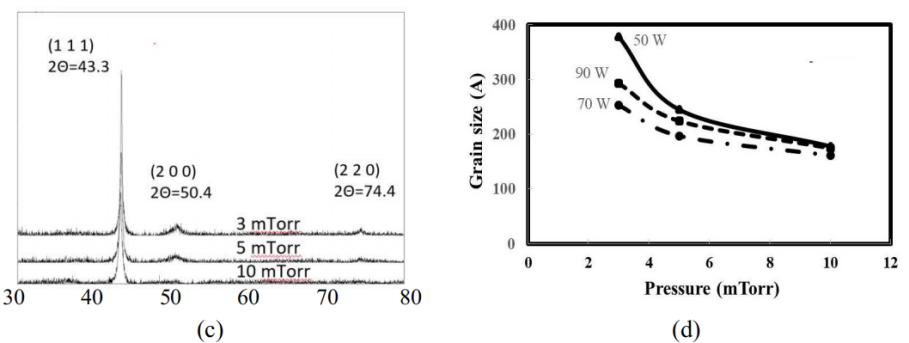

图2显示了在各种溅射功率下作为压力函数的铜电阻率。从用等离子体工艺蚀刻的Cu线结合线宽、厚度和长度计算电阻率。在低气压和高功率条件下获得了低电阻率的铜薄膜。在高压条件下,由功率差引起的电阻率差异变得更加明显。由于在高压下,晶粒尺寸几乎不受压力的影响,电阻率必须由其它因素决定。当薄膜含有较少的缺陷时,由于干扰较少,电子可以更快地穿过薄膜。

图2:不同功率下铜电阻率与沉积压力的关系

铜消耗率的差异可以用等离子体相化学和离子轰击能量的变化来解释。随着压力的增加,阴极自偏压-VDC,即离子轰击能量降低。同时,导致CuClx形成的自由基或离子的浓度可根据进料气流的组成而增加或减少。

结论

总之,英思特研究了溅射功率和压强对铜膜结晶度和电阻率的影响。随着功率的增加和压力的降低,晶粒尺寸增大。高功率有利于低电阻率。对于等离子体-铜反应,Ar或CF4的添加增加了高压或高功率条件下的反应速率。

在低压或低功率条件下,等离子体化学可能在反应速率中起重要作用。蚀刻的Cu线具有遵循晶界结构的边缘形状。电迁移测试表明,随着铜线宽的减小,铜线断裂的时间减少,这可能是由于边缘形状效应的增加。

审核编辑 黄宇

-

等离子体蚀刻工艺对集成电路可靠性的影响2025-03-01 1538

-

等离子体清洗的原理与方法2024-11-29 2395

-

针对氧气(O2)和三氯化硼(BCl3)等离子体进行原子层蚀刻的研究2023-12-13 2707

-

等离子体清洗工艺的关键技术 等离子体清洗在封装生产中的应用2023-10-18 3642

-

铝等离子体蚀刻率的限制2023-06-27 1276

-

精确跟踪芯片蚀刻过程,用高分辨率光谱仪监测等离子体2022-09-21 1405

-

等离子体蚀刻和沉积问题的解决方案2022-05-19 2521

-

等离子体应用2022-05-18 3702

-

TDK|低温等离子体技术的应用2022-05-17 2988

-

金属蚀刻残留物对对等离子体成分和均匀性的影响2022-05-05 1500

-

石英单晶等离子体蚀刻工艺参数的优化2022-02-17 2978

-

PCB板制作工艺中的等离子体加工技术2018-09-21 2889

-

PCB电路板等离子体切割机蚀孔工艺技术2017-12-18 3067

-

PCB多层板等离子体处理技术2013-10-22 2545

全部0条评论

快来发表一下你的评论吧 !