新能源圆柱齿轮齿廓齿向倾斜误差计算

电子说

描述

圆柱齿轮齿廓倾斜偏差和齿向倾斜偏差是影响齿轮啮合印迹、振动和噪音的关键因素,会严重影响齿轮乃至整个传动系统的寿命和综合性能,尤其是对高速重载齿轮的影响更为明显。在圆柱齿轮滚齿、磨齿、剃齿过程中,齿廓倾斜偏差和齿向倾斜偏差是客观存在的,这就需要对齿廓倾斜偏差和齿向倾斜偏差的大小和方向进行精确控制,从而优化啮合印迹,减少边缘接触,提升齿轮副的寿命,降低齿轮副的噪音。

齿廓倾斜偏差和齿向倾斜偏差作为齿轮精度的一部分,上世纪和本世纪初有相关学者对其进行了零星研究[1-3],如谢孝芳等研究了齿廓和螺旋线偏差的控制问题;张国政等研究了齿轮装夹倾斜误差对齿轮精度检测的影响分析。对于齿轮倾斜偏差的计算方法及其在工程中的应用相关研究很少,本文研究了圆柱齿轮齿廓倾斜偏差和齿向倾斜偏差对齿轮副性能的影响,得到了齿廓倾斜偏差和螺旋线倾斜偏差的计算方法,并将上述技术在齿轮测绘、齿轮设计及共用校核等方面的应用进行了进一步阐述。

1 齿廓齿向倾斜偏差定义及对齿轮性能影响

1.1 齿廓倾斜偏差和螺旋线倾斜偏差定义

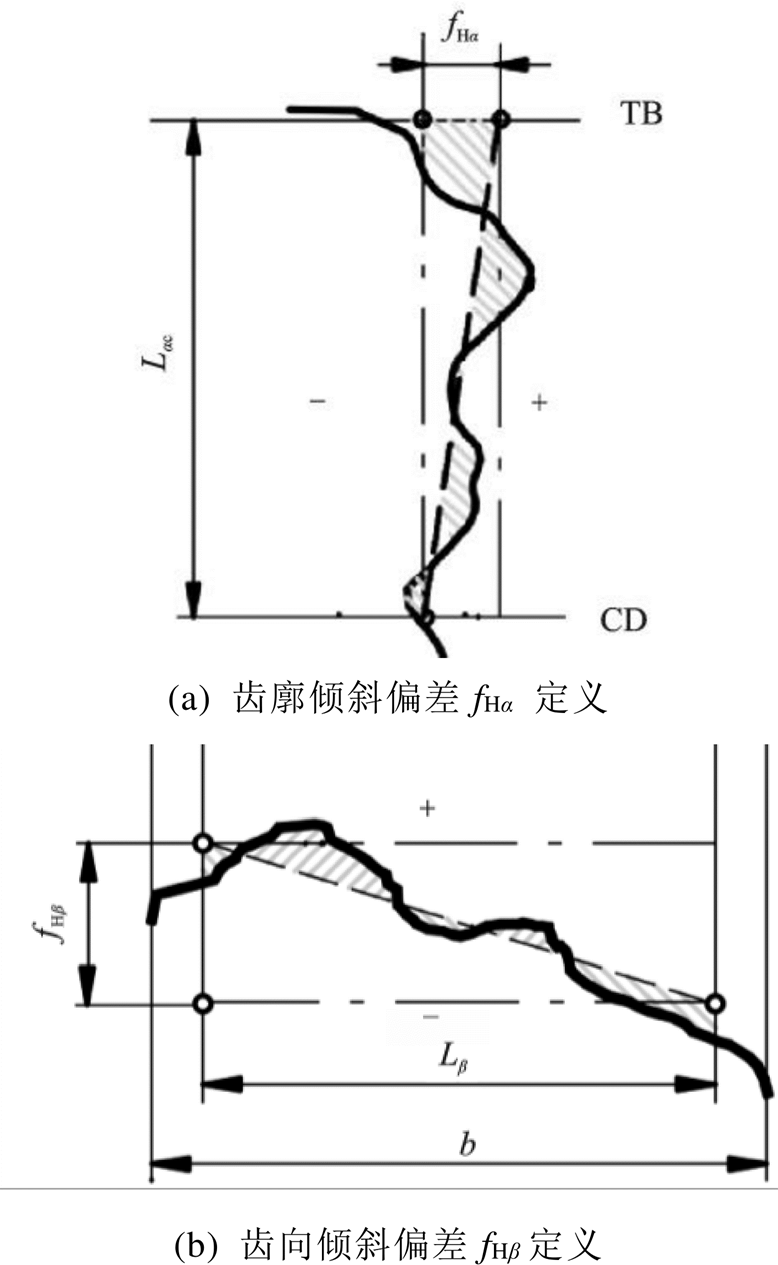

齿廓倾斜偏差与齿向倾斜偏差在国际标准中定义为计算范围两端与平均齿形迹线相交的两条设计齿形迹线间的距离[4],如图1所示,它表征了实际齿形线与理论齿形线的倾斜程度。齿廓倾斜偏差fHα反映了压力角的偏差,fHα为正则说明压力角偏小,fHα为负则压力角偏大;齿向倾斜偏差与齿廓倾斜偏差类似。

图1 齿廓齿向倾斜偏差定义图

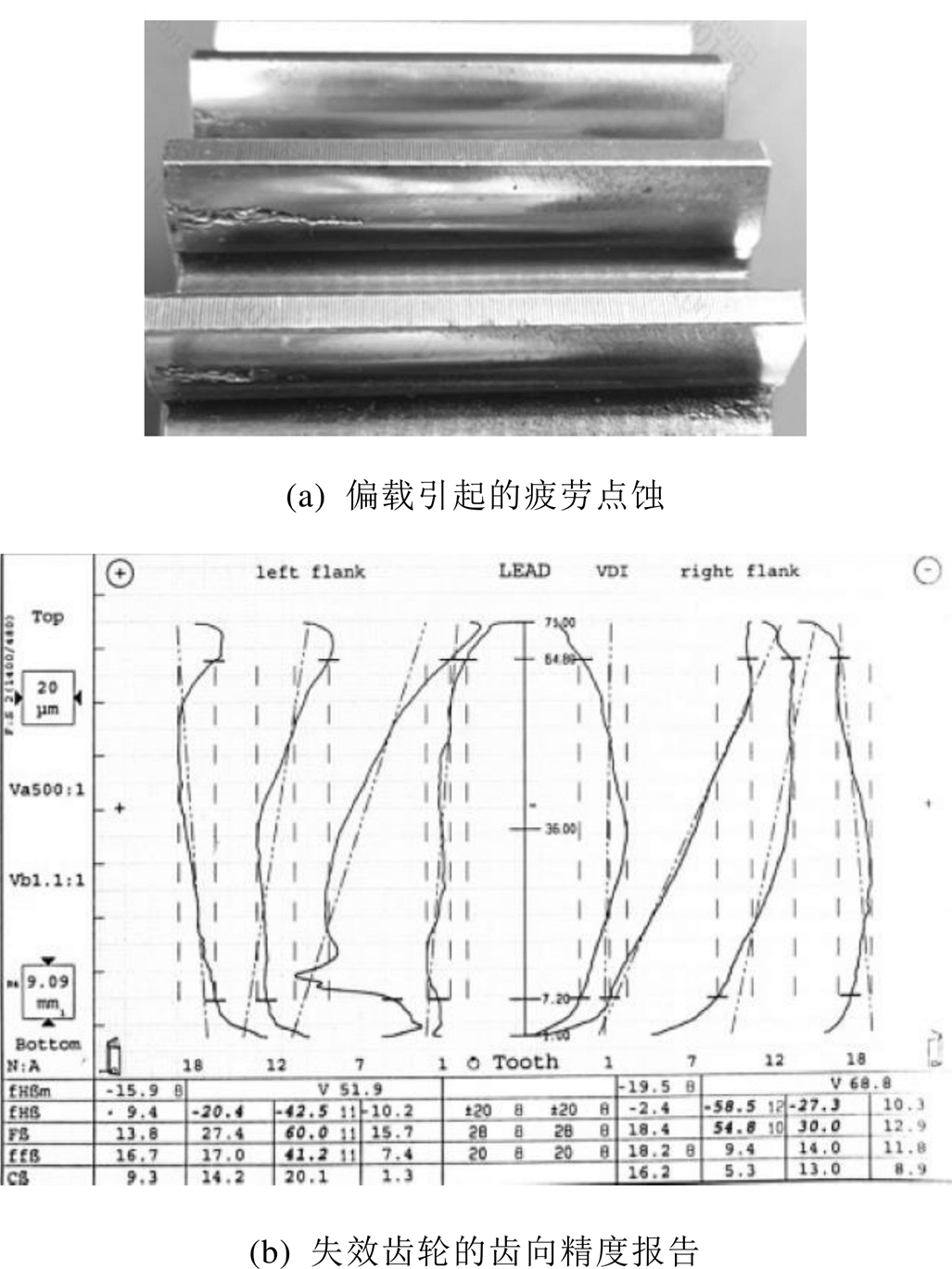

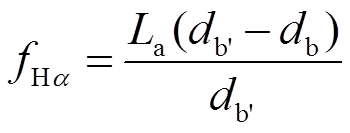

圆柱齿轮副在啮合过程中,齿廓倾斜偏差fHα和齿向倾斜偏差fHβ的大小和方向都会影响齿轮的啮合印迹、疲劳寿命及噪声、振动与声振粗糙度(Noise, Vibration, Harshness, NVH)性能。主动轮齿廓倾斜偏差fHα如果严重偏负,或者从动轮齿廓倾斜偏差严重偏正,都会加重啮入冲击,在啮合过程中会造成齿根接触应力偏重,进而导致早期的齿根疲劳点蚀,如图2所示。因此,建议主动轮齿廓倾斜偏差fHα略偏正,从动轮齿廓倾斜偏差fHα略偏负。同样,如果齿向倾斜偏差较大,则会造成齿轮沿齿向的偏载,导致疲劳点蚀甚至打齿,如图3所示。某齿轮由于齿向倾斜偏差fHβ超差,导致在节圆附近出现明显偏载导致疲劳点蚀。

图2 齿轮疲劳点蚀示意图

图3 齿向倾向偏差较大条件下的疲劳点蚀示意图

1.2 齿廓倾斜偏差和螺旋线倾斜偏差计算

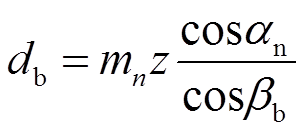

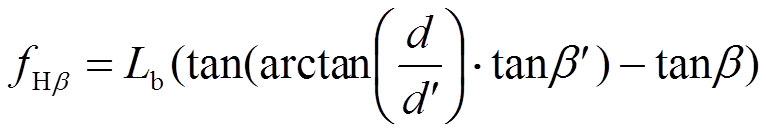

齿廓倾斜偏差是在端平面内垂直于渐开线齿廓的方向上的实际值与理论值的偏差。齿廓倾斜偏差产生的原因是实际齿廓线与理论齿廓线的基圆不同,导致在同样的评价范围内倾斜程度不同,计算公式见式(1)。

齿廓倾斜偏差:

(1)

(1)

式中,La为齿廓有效评价长度;db为理论齿形基圆直径;db'为测量齿形基圆直径。

引起齿廓倾斜偏差的原因不止有压力角偏差,凡是能够引起检测齿轮基圆发生改变的因素都会引起齿轮的齿廓倾斜偏差,圆柱齿轮中基圆直径计算如式(2)所示,因此,齿廓倾斜偏差与法向模数、齿数、压力角和螺旋角都有关系,上述参数的变化均会引起齿廓倾斜偏差。

(2)

(2)

螺旋线偏差为端平面基圆切线方向上测得的实际螺旋线偏离设计螺旋线的量,螺旋线倾斜偏差指在计值范围内的两端与平均螺旋线迹线相交的两条设计螺旋线迹线间的距离。在评价范围内可得到螺旋线倾斜偏差,如式(3):

(3)

(3)

式中,Lb为有效评价齿宽;d为理论齿形分度圆直径;d'为检测齿形分度圆直径;β'为检测齿形分度圆螺旋角;β为理论齿形分度圆螺旋角。

在实际加工过程中,在齿轮测量机上通过测量齿轮精度可得到齿廓倾斜偏差fHα和螺旋线倾斜偏差fHβ。对于同一个齿轮,如果只存在齿廓倾斜偏差,则可以按照式(4)计算该齿轮的压力角偏差,从而得到修正压力角。同样,如果只存在螺旋线倾斜偏差,可以根据式(5)得到齿轮的螺旋角偏差,从而获得齿轮的修正螺旋角。

压力角偏差:

(4)

(4)

式中,αt为齿轮端面压力角。

螺旋角偏差:

fβ=fHβ ∙cos2β/Lb (5)

2 齿廓齿向倾斜偏差的工程应用

2.1 齿廓倾斜偏差分析在刀具设计上的应用

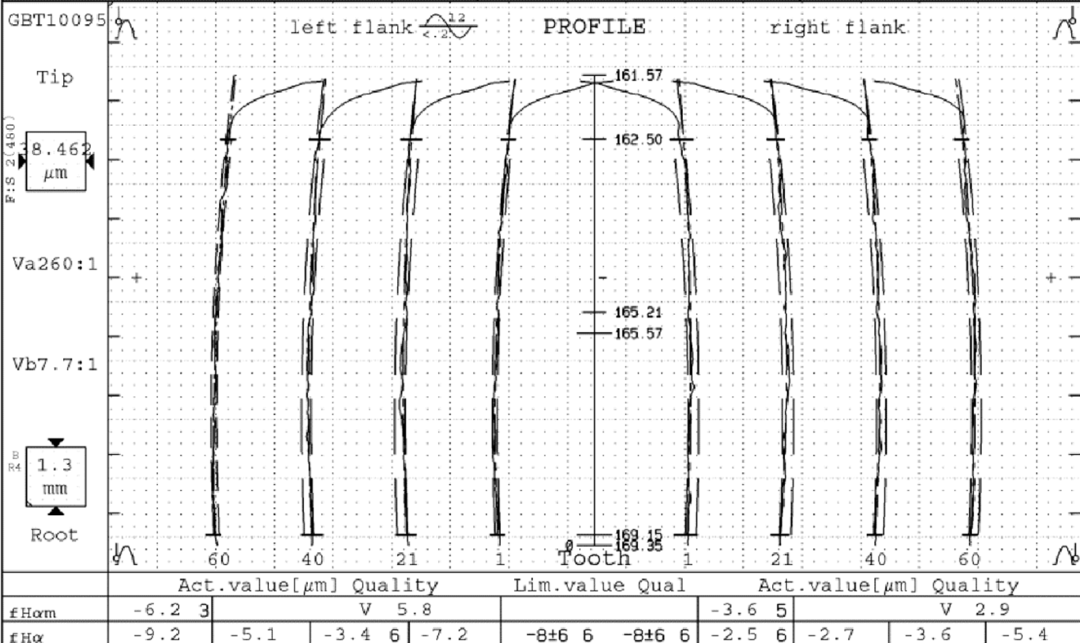

在齿轮设计中,基于啮合印迹和噪音的考虑,对齿轮进行修形设计,避免啮入啮出冲击的一个有效方法是齿廓倾斜偏差fHα设计,对于有精加工的齿轮,在精加工中进行修形即可;对于要求不高的没有精加工的齿轮刀具设计,比如个别齿轮滚齿、剃齿、车齿热后不加工的,可以在设计刀具时考虑齿廓倾斜修形。某内齿圈齿数Z为78,法向模数mn为2 mm,法向压力角αn为20°,螺旋角β为12°,评价长度La为8.71 mm,要求齿廓倾斜理论偏差fHα为-8 μm,根据式(4)可得压力角偏差fα=0.139 6,因此对车齿刀压力角上进行修正,修正后的齿轮齿廓精度如图4所示,符合要求。

图4 内齿圈精度检测结果

2.2 齿轮逆向测绘

斜齿轮副的逆向测绘是一项较为复杂的工作,测绘斜齿轮副的根本目的在于尽可能地还原被测斜齿轮副的原始设计参数,以期从测绘设计阶段将设计风险降到最低。通过齿数、齿顶圆、齿根圆、公法线等参数可获得大概的齿轮参数,斜齿轮的压力角αn、螺旋角β以及变位系数xn这些参数是相互关联的,可以对参数进行初步测量,通过对齿廓倾斜偏差fHα和齿向倾斜偏差fHβ进行修正,从而得到更为准确的齿轮参数。

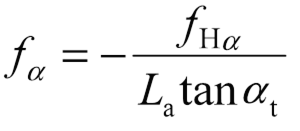

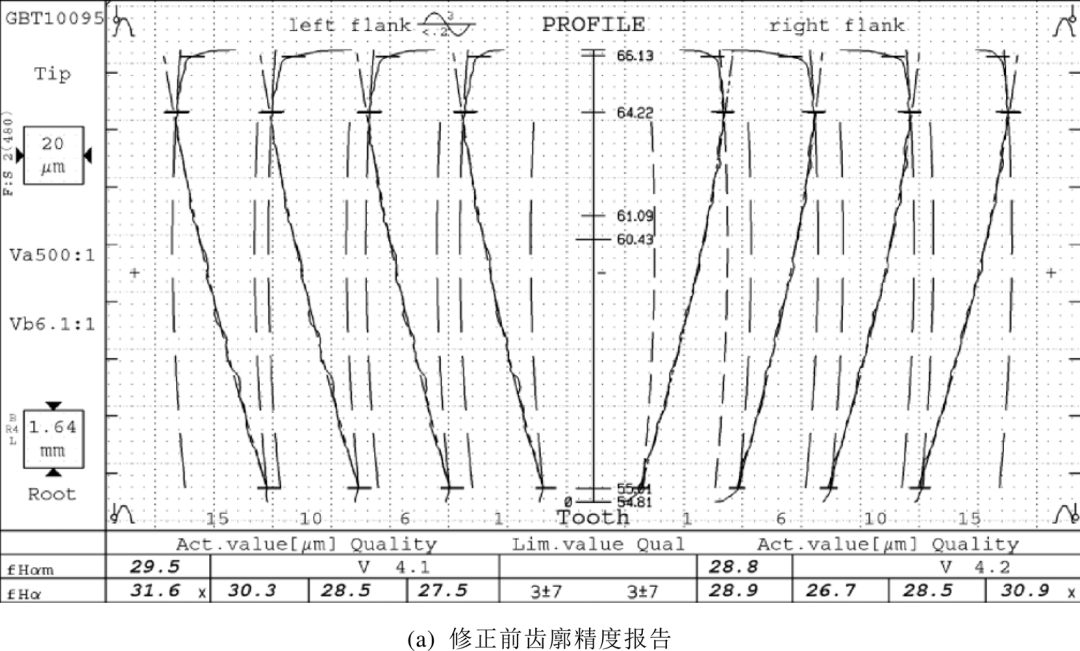

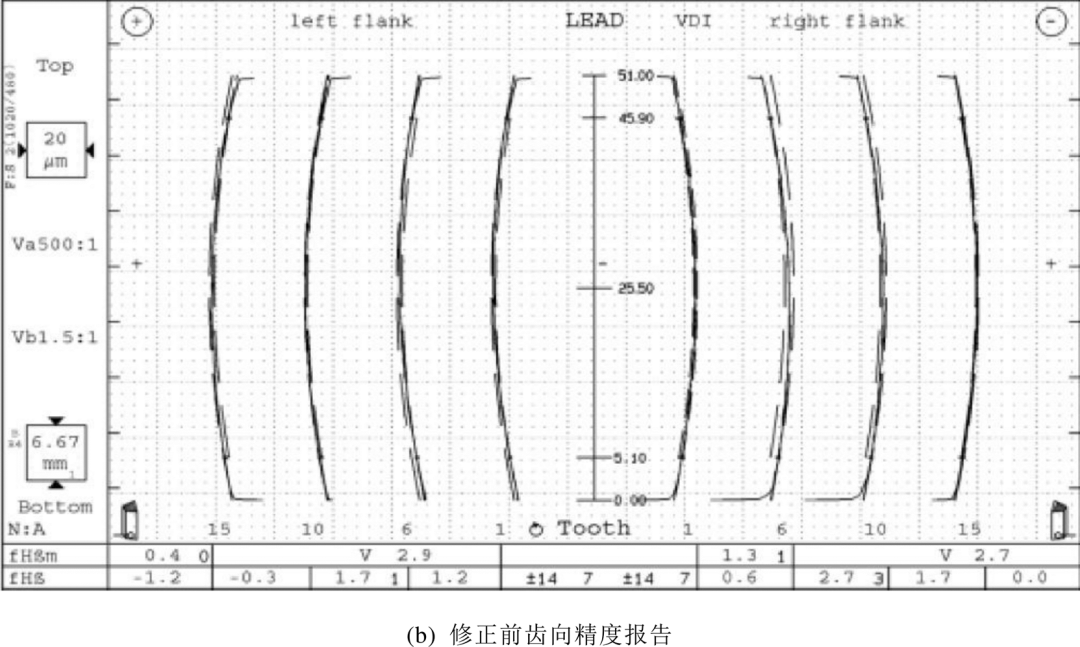

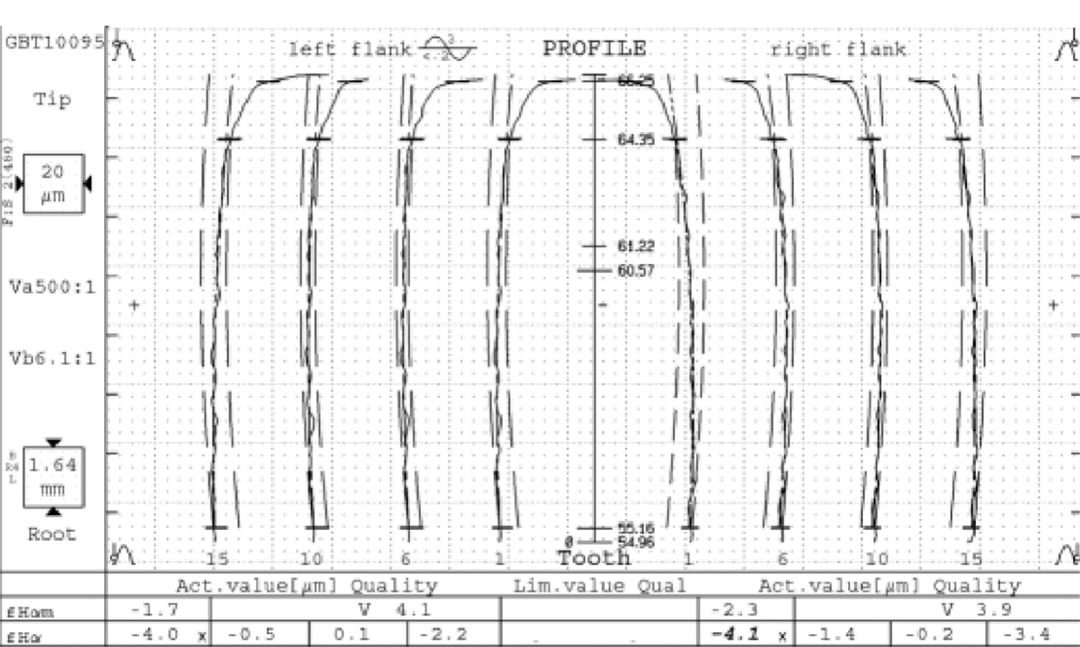

影响齿廓倾斜偏差和齿向倾斜偏差的因素不只是压力角偏差和螺旋角偏差,例如法向模数会同时影响齿廓倾斜偏差和齿向倾斜偏差。因此,对于不同的倾斜偏差,需要进行针对性的调整,如果同时存在齿廓倾斜偏差和齿向倾斜偏差,则需要调整模数来修正;如果只是单纯的存在齿廓倾斜偏差或者螺旋线倾斜偏差,则只需要调整压力角和螺旋角即可。例如某齿轮测绘过程中,法向模数mn为2.9 mm,齿数Z为19, 分度圆压力角αn为22.8°,分度圆螺旋角β为18°,齿宽B为51mm ,齿形评价长度La为10.893 mm,精度检测后齿廓和齿向精度报告如图5所示;齿廓倾斜误差fHα为0.029 mm ,齿向无倾斜,通过计算得到压力角偏差为-0.35°,修正后齿廓形状如图6所示。

图5 齿廓修正前后精度报告对比

图6 压力角调整后的精度报告

2.3 滚刀的共用校核

在滚刀设计过程中,滚刀共用是降低成本和缩短开发周期的有效手段,在滚刀共用校核中,可以根据齿轮参数计算该滚刀加工另一齿轮时可能产生的齿廓倾斜偏差,需要保证磨齿后渐开线部分全部被磨起。例如新开齿轮,齿数Z为21,法向模数mn为3 mm,分度圆压力角αn为20°,分度圆螺旋角β为14°,单侧留磨量为0.19 mm,现有滚刀压力角为17°,模数为2.95 mm,其他均满足要求,需要校核该滚刀能否共用。根据式(1),取齿顶评价直径为73.15 mm,齿根评价直径为62.25 mm,计算得到齿廓形状偏差fHα为23.04 μm,该齿廓形状偏差小于齿轮的单侧留磨量190 μm,因此该滚刀不需铲磨可直接代用,由于滚齿时螺旋角可以通过设备调整,因此可以不用考虑螺旋角偏差。但是如果是滚剃工艺,则需要同时考虑齿廓和齿向倾斜偏差是否满足要求。

3 结论

本文系统研究了廓倾斜偏差fHα和齿向倾斜偏差fHβ对齿轮副综合性能的影响,得到了齿廓倾斜偏差与压力角偏差计算方法,并研究了其在齿轮测绘、刀具设计、刀具共用替代校核等方面的应用,主要结论如下:

1)齿廓和齿向倾斜偏差会影响齿轮副的啮合印迹及啮入啮出冲击,进而影响齿轮的疲劳寿命、振动和噪音,因此,需要针对性地设计齿轮的倾斜偏差,从而获得良好的综合性能;2)齿廓倾斜偏差和齿向倾斜偏差的计算和转化在工程上具有重要的应用,可以用于刀具设计、齿轮测绘和刀具共用校核等。

审核编辑:汤梓红

-

常用齿轮的类型和优缺点2023-12-07 2893

-

渐开线外圆柱齿轮齿形齿向介绍2022-11-22 3724

-

一文汇总齿轮机构的基础知识2018-10-31 2311

-

解析圆柱齿轮减速机的结构及特点2018-10-26 20359

-

直齿圆锥齿轮与弧齿圆锥齿轮轮齿应力比较2018-03-01 1092

-

渐开线圆柱齿轮模型模板设计步骤2011-06-14 2920

-

如何确定圆柱齿轮加工的齿厚2011-06-13 6148

-

pro/e 4.0直齿圆柱齿轮的画法2010-04-30 1307

-

滚切直齿圆柱齿轮的传动原理图2009-03-18 6136

全部0条评论

快来发表一下你的评论吧 !