基石数据:TOC理论物理学浅析—MES的前世今生(十一)

描述

MES的前世今生

前面的文章大体介绍了TOC下的低结存,计划统一性原则,列队生产,日结日清,品质问题碎片化等,有很多朋友问是否基石公司不再做数字化,而做流程梳理,非也!

其实所有不同的制造业生产方式都有底层的制造业理论,TOC是适合流程行业和离散制造业在工作方法上统一思想、集中目标、关注重点,而数字化帮助流程行业和离散制造业暴露所有问题,让大家更容易集中目标、关注重点。说到数字化,很多人就自然而然想到MES系统,那我们就从MES开始聊聊。

30年前,MES系统就被美国人提出,当然这和流程行业及离散制造业的汽车、半导体、航天航空的发展一直是伴生状态。

MES的出现也是制造业的必然过程,是通向数字化和智能制造的重要桥梁。

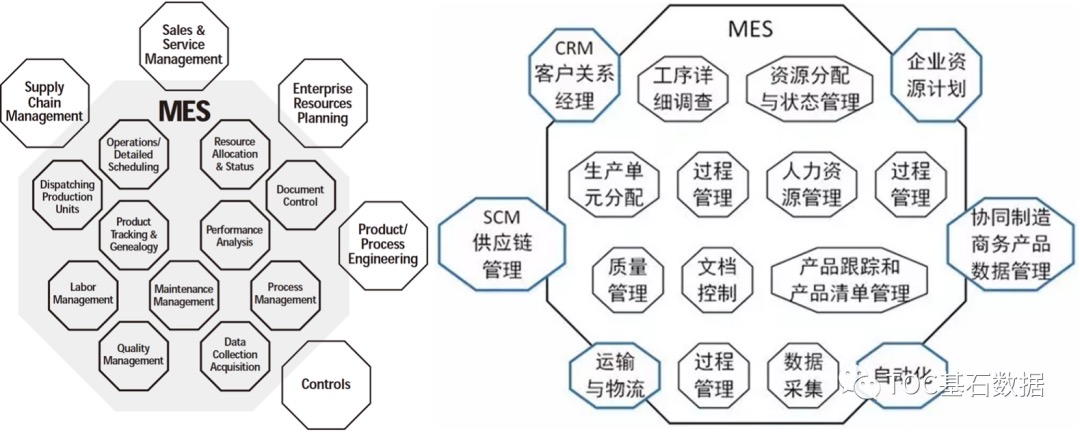

百度百科中对MES的定义是:在1990年美国先进制造研究机构AMR(Advanced Manufacturing Research)提出来MES架构,将MES定义为“位于上层的计划管理系统与底层的工业控制之间的面向车间层的管理信息系统”,它为操作人员/管理人员提供计划的执行、跟踪以及所有资源(人、设备、物料、客户需求等)的当前状态。

制造执行系统协会(Manufacturing Execution System Association,MESA)对MES所下的定义:“MES能通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理。

当工厂发生实时事件时,MES能对此及时做出反应、报告,并用当前的准确数据对它们进行指导和处理。

这种对状态变化的迅速响应使MES能够减少企业内部没有附加值的活动,有效地指导工厂的生产运作过程,从而使其既能提高工厂及时交货能力,改善物料的流通性能,又能提高生产回报率。

MES还通过双向的直接通讯在企业内部和整个产品供应链中提供有关产品行为的关键任务信息。

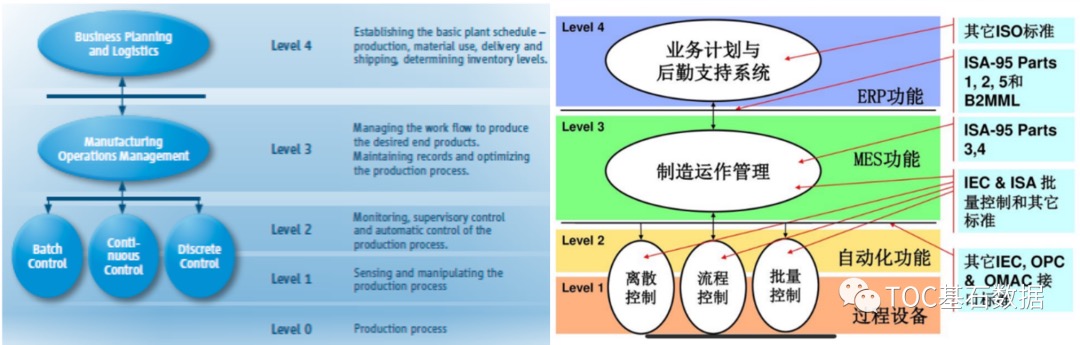

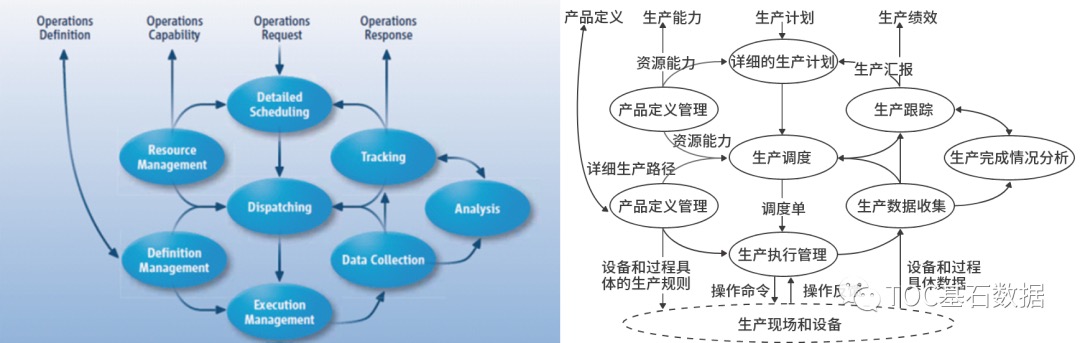

随后国际标准化组织ISA(Instrument Society of America),定义了企业级业务系统与工厂车间级控制系统相集成时所使用的术语和模型,用于描述和标准化这类软件系统,记录在ISA-95国际标准中,对企业层次的划分、制造运营管理过程的一般活动、MES功能模型等,都进行了详细说明。

随后国际标准化组织ISA(Instrument Society of America),定义了企业级业务系统与工厂车间级控制系统相集成时所使用的术语和模型,用于描述和标准化这类软件系统,记录在ISA-95国际标准中,对企业层次的划分、制造运营管理过程的一般活动、MES功能模型等,都进行了详细说明。

MESA在MES定义中强调了以下三点:

(1)MES是对整个车间制造过程的优化,而不是单一的解决某个生产瓶颈;

(2)MES必须提供实时收集生产过程中数据的功能,并作出相应的分析和处理。

(3)MES需要与计划层和控制层进行信息交互,通过企业的连续信息流来实现企业信息全集成。

但是,我们连载第三篇聊过,TOC理论是作用点理论,而全厂全工序的优化,对于企业整体效益没有太大帮助。

因此实际上MES无法从根本上达到制造过程优化的效果,IT人员写的MES系统更达不到这个效果。

如何在MES中加入TOC的方法,来提升企业整体效益,我们后续详谈。

MES定义的其他两点,都是主张需要实时采集生产过程数据,打通计划层、控制层信息流,这一点与我们现在谈论的数字化、大数据以及智能制造有密切的关系,数字化才是目前智能制造发展的必经之路。

言归正传,先说说流程连续行业的MES。流程连续行业主要包括:能源发电、水处理、石化、化工日化、金属冶炼、食品饮料、医药、水泥玻璃造纸的前制程等。

因为流程行业产品相对单一,批量大,不容易停线,所以计划相对单一,大部分是MTS的生产方式,计划的单一性对MES来说是容易实现。

而且像电力行业,由电网的AGC统一调度不同的发电企业,生产计划并非真正的“生产”计划,而是设备维保计划。

在工艺方面,因为流程行业在设计之初他已经确定了工艺和产品,所以流程行业带有EPC工程总包性质,不存在大的工艺变更问题,主要是产品细分中存在配方相关的工艺参数改变和控制参数的调整,一般会有专门的批次控制系统(Batch Control System)来进行管理。

生产过程中,流程行业生产自动化程度都很高,通常采用DCS系统或多个PLC+SCADA系统实现集成,主要的生产流程中所有设备都统一在一套PCS系统中监视与控制,设备大部分使用周期长,折旧年限也长,设备稳定高。

DCS系统或SCADA系统,定时就能自动打印生产报表,再通过标准的接口上传MES、ERP,实现数据对接。

流程行业的特性决定了MES的行业化,规模化使用,应用和发展都比较好,他的行业特性使得MES和计划之间的强关联性不高,生产连续,计划排产可以不需要强实时,可以做周和月计划,而且流程行业产品特点,像化工生产,原料投入反应釜,定时生产后,必须出炉,装罐,基本不可能存在在制品结存,因此,自然而然的达到了低结存,计划统一性原则,列队生产,日结日清(生产周期长的,就周结周清、月结月清)。

加上流程行业都是财大气粗的公司,对生产自动化(DCS、PLC,SCADA)等投入很高,经过多年发展,自动化设备及各种生产系统在做EPC设计或者招投标时,对接口协议都有明确的规范,所以流程行业的MES对设备及运行数据的对接及上传相对容易。

在流程行业从ERP到MES再到DCS或者SCADA他们的分工其实很明确,特别流程行业的ERP其实不需要管理太多物料资源计划(MRP)的内容,ERP的功能更趋向于平面信息化,MES也更偏向MIS类的管理系统,与ERP的信息化更多的是补充,同样在DCS系统或者SCADA上面也是调用数据,最多在MES定位上做些工艺配方的管理,与PLM、PDM一类的产品研发系统对接。

下一篇,我们着重聊聊离散行业,特别是离散长流程行业的MES。

-

神经网络理论研究的物理学思想介绍2025-01-16 1409

-

基石数据:TOC理论物理学浅析—MES和计划(十三)2023-11-13 1115

-

基石数据:TOC理论物理学浅析—日结日清(九)2023-11-09 1024

-

基石数据:TOC理论物理学浅析—列队生产(八)2023-11-07 882

-

基石数据:TOC理论物理学浅析—结存篇下(四)2023-11-02 1079

-

基石数据:TOC理论物理学浅析(二)2023-10-31 1048

-

基石数据:TOC理论物理学浅析(一)2023-10-30 1019

-

“推翻”爱因斯坦理论,2022诺贝尔物理学奖大揭秘!2022-11-10 2931

-

新的热力学:量子物理学如何改变规则2022-08-10 1657

-

简述物理学的工具和对象2021-05-11 3636

-

人工智能的发展对天体物理学会有什么影响2019-12-10 2034

-

物理学两大基石的矛盾2019-03-12 4625

-

物理学2008-09-16 2135

全部0条评论

快来发表一下你的评论吧 !