原位碳热还原法从废旧锂离子电池中选择性回收锂的热力学和实验分析

描述

研究背景

锂离子电池(LIBs)已在各个领域得到广泛应用,包括消费电子、汽车航天和其他领域。这归因于它们的优点,如高能量密度、高工作电压和长循环寿命。然而,由于电动汽车(EV)的产量和销量不断增长,锂资源的供需之间现在存在严重冲突。因此,废旧LIBs阴极的回收利用成为近年来研究人员关注的焦点。用过的三元锂离子电池通常比天然锂矿含有更高的锂浓度,这使得它成为一种有价值的回收资源,具有相当大的环境效益。然而,回收公司通常专注于提取镍和钴,而忽视了锂的回收。鉴于目前锂资源的供需差距,有必要强调从废电池中资源化回收锂。

废电池的整体回收过程主要包括三个步骤:预处理、分离提取和产品制备。预处理过程包括电池分类、放电、拆卸和切碎。然后,可以通过火法冶金、湿法冶金或生物技术获得镍/钴/锂溶液和镍钴合金。其中,湿法冶金技术相对成熟,提取和分离操作按特定顺序进行,锂通常在最后一步提取。由于上述浸出、纯化和多级萃取过程导致锂离子稀释和损失,锂离子浓度降低,导致锂回收率低。因此,通过这种方法在工艺过程中防止锂元素的损失仍然是一个挑战。为了最大化锂资源的再生和可观的经济效益,越来越多的研究人员正专注于开发高效的技术流程,以优先提取锂离子。

成果简介

近日,中南大学刘军教授课题组开发了一种利用石墨的还原焙烧浸出工艺,从废三元LIBs阴极中选择性回收锂。详细研究了不同焙烧参数下锂元素的选择性浸出行为。然后对碳热还原(CTR)过程进行了彻底的分析,以从热力学角度评估该过程。实验结果表明,阴极材料的焙烧产物为Li2CO3、MnO、NiO、CoO、Ni和Co,工艺参数为10 wt%石墨含量,700°C,焙烧90 min。84.11%的锂元素在CTR焙烧后优先通过水浸出工艺浸出。该技术不仅促进了废物资源的回收利用,而且为LIBs行业的可持续发展提供了可行的解决方案。该工作以“Thermodynamic and experimental analysis of lithium selectively recovery from spent lithium-ion batteries by in-situ carbothermal reduction”为题发表在Journal of Environmental Chemical Engineering上。

研究亮点

(1) 提出了一种原位回收方法,将废弃的三元LIBs阴极与石墨混合并焙烧,成功实现了锂的优先回收。

(2)焙烧参数确定为石墨含量为10 wt%、700°C和90min,此条件下锂的浸出率达到84.11%,Ni、Co和Mn的浸出率均小于0.001%。

(3)焙烧后,所得产物由Li2CO3、MnO、NiO、CoO、Ni和Co组成。

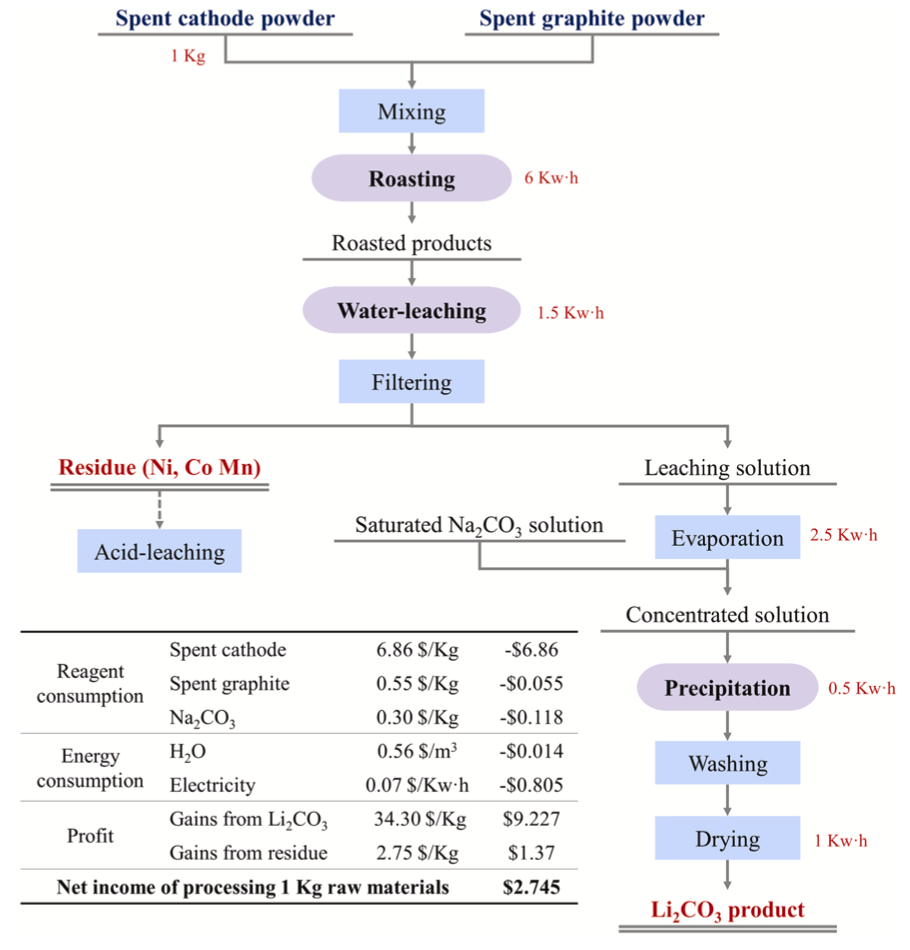

(4)利用CTR焙烧-水浸出工艺从废三元锂离子电池中回收锂,加工1公斤的原材料可以产生2.745美元的利润。

图文导读

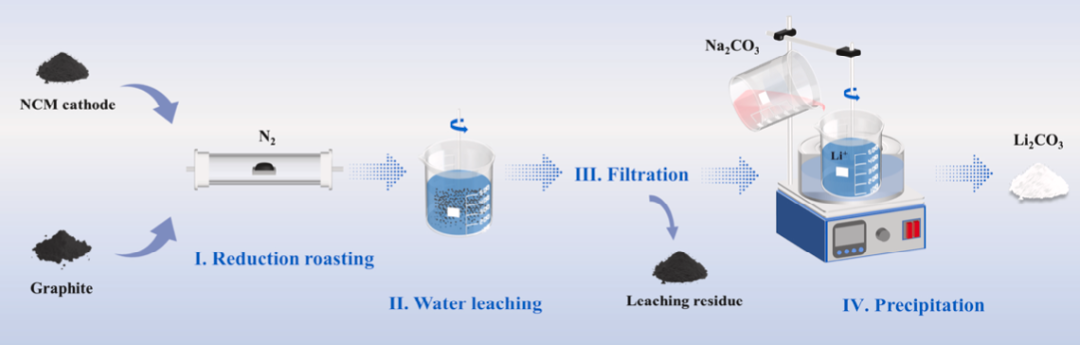

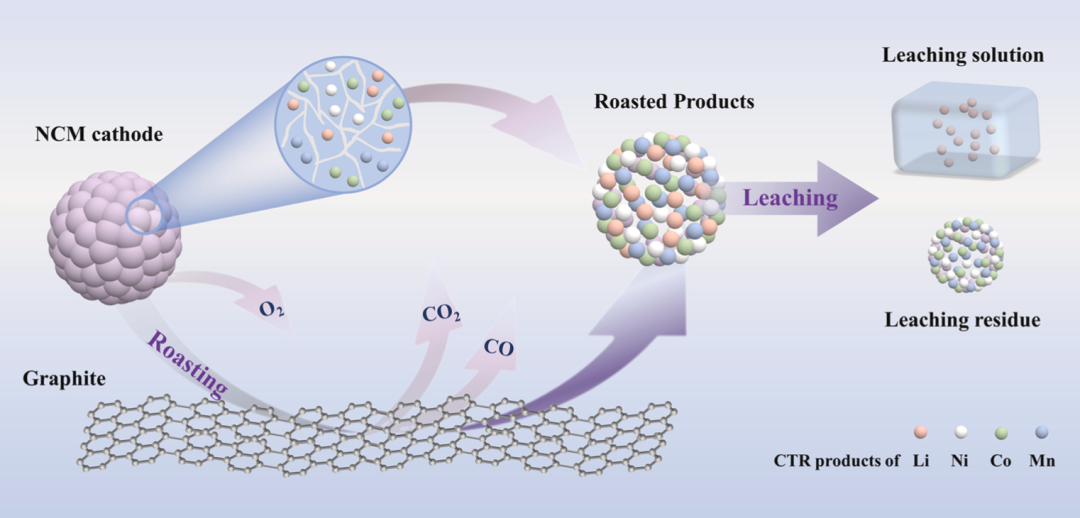

图1. CTR焙烧-水浸出工艺从废三元锂离子电池中回收锂的示意图

在本实验中,从废电池处理厂获得了废LIBs阴极材料。阴极材料是通过一系列预处理过程获得的,包括放电、拆卸、破碎和筛选。图1显示了从废LIBs中回收锂的CTR焙烧-水浸出过程的示意图。将三元阴极粉末和石墨材料按照特定比例在研钵中混合。然后将混合物转移到石英器皿中,并放置在充满氮气气氛的管式炉内。CTR焙烧实验在不同的温度和时间下进行。冷却至室温后,将产品压碎并浸入水中。由于碳酸锂在室温下的溶解度较低(13 g/L),因此采用了50:1的较高液固比。这一决定旨在扩大液固界面,抑制固体颗粒的积累,从而提高浸出效率。考虑到当浸出时间短时产物没有充分溶解,使用120分钟的浸出时间。

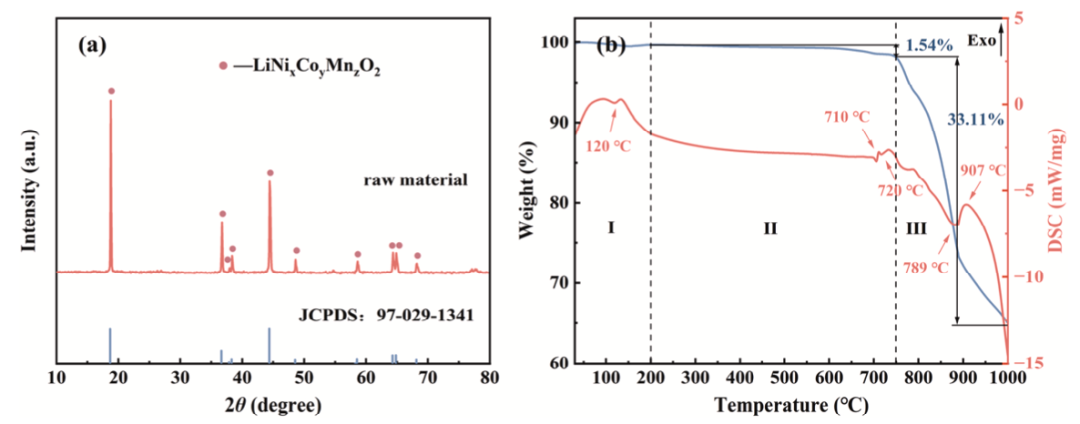

图2. (a)原料的XRD图谱和(b)阴极粉末和石墨混合物的TG-DSC曲线。

如图2a所示,阴极粉末呈现出六边形α-NaFeO2结构,其主相被确定为锰酸镍钴锂(JCPDS:97-029-1341)。通过ICP测试测定了Li、Ni、Co和Mn元素的含量,分别为6.91 wt%、26.51 wt%、11.47 wt%和15.24 wt%,从而可以推断出正极材料为LiNi0.5Co0.2Mn0.3O2。为了确定最佳焙烧温度范围,通过TG-DSC分析研究了阴极材料和石墨混合物在加热过程中的重量损失和热变化。为了确保数据的可靠性,确保该过程中的碳还原反应充分进行是至关重要的,因此需要添加足够的石墨。

根据图2b,在阴极和20 wt%石墨的混合物的热重曲线中,重量损失有三个阶段。第一阶段的特点是在较低的温度下有轻微的重量损失,可能是由于结合水和残余电解质的挥发,对应于120°C左右的吸热峰值。在第二个温度范围(200-750°C),混合物的质量慢慢降低。在710°C附近可见放热峰,表明正高价氧化物的脱氧还原反应已经发生。该阶段的质量损失约为1.54%。这种较小的质量损失可归因于金属氧化物的还原程度相对较低,导致只有少量气体逸出。也有可能一些CO2被Li2O吸收,形成Li2CO3,从而减少总质量损失。值得注意的是,在720°C附近有一个较小的吸热峰,这可能对应于Li2CO3分解的第一步。因此,为了防止锂资源在高温下的损失,选择这个温度范围进行CTR实验。在第三阶段(750-1000°C),混合物的质量急剧下降。在789°C观察到的吸热峰,可能与石墨和CO2之间产生CO的反应有关。随后,金属氧化物的还原受到石墨和CO的联合作用的影响,这导致907°C附近的放热峰,该阶段的质量损失达到33.11%,表明金属氧化物的还原反应继续并充分进行。最终产物包括金属Ni、Co和MnO,该过程还伴随着碳酸锂的蒸发和分解。

由于Li2O和Li2CO3都是可溶的,而Ni、Co和Mn的氧化物及其金属是不溶的,因此选择第二阶段进行焙烧。在该温度范围内,水浸法可以选择性地从产物中提取锂元素。

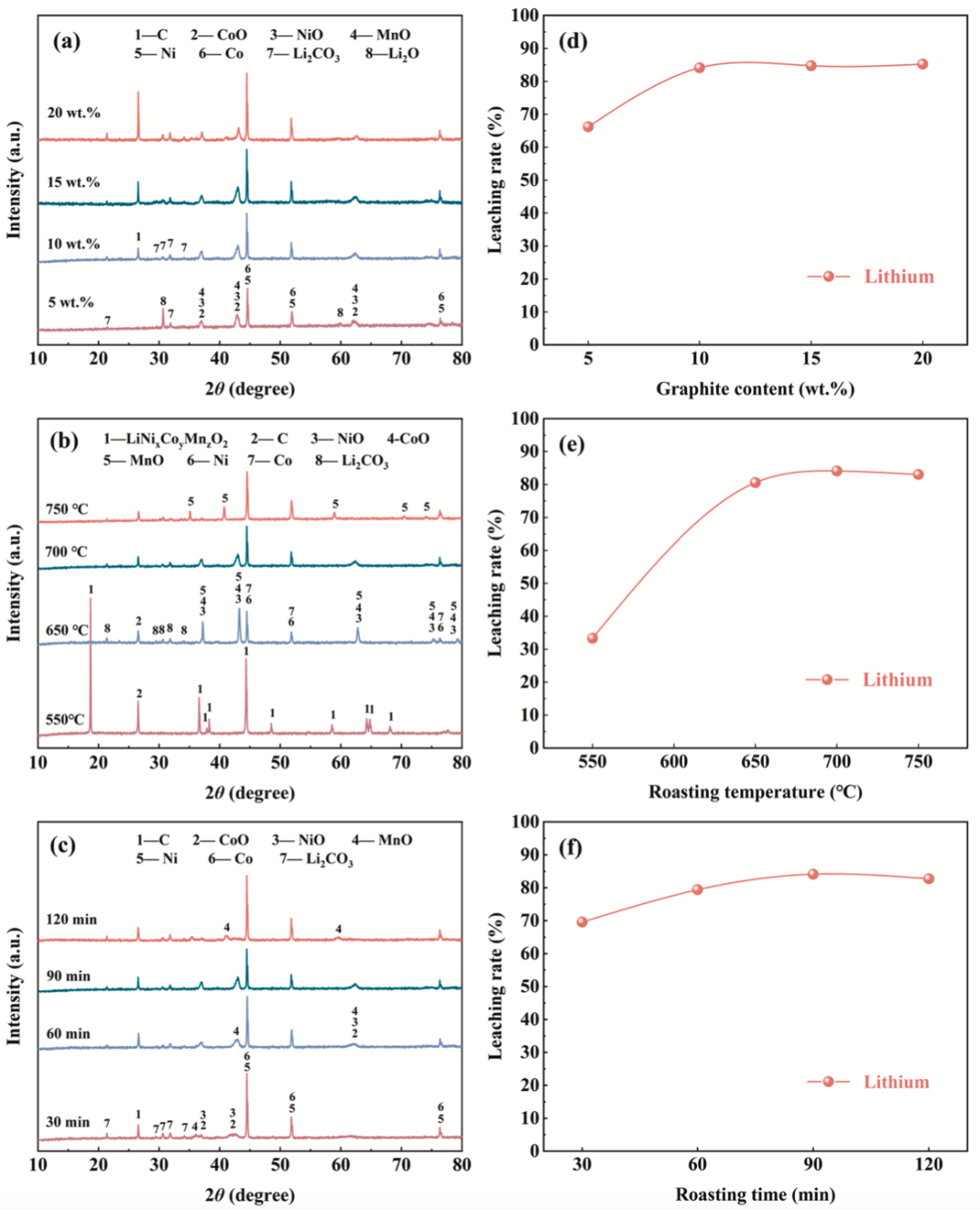

图3显示了不同焙烧产物的XRD图谱及其相应的锂浸出率结果。在焙烧过程中,通过改变石墨含量、焙烧温度和焙烧时间来获得结果。当焙烧温度保持在700°C并将焙烧时间调整为90分钟(图3a)。可以看出,当石墨含量为5 wt%时,石墨衍射峰不存在,表明石墨已经完全反应。并且阴极粉末没有完全还原,导致锂浸出率低,约为66.19%(图3d)。在这种情况下,存在两种形式的锂元素,即Li2O和少量的Li2CO3。与锂相比,过渡金属元素,如Ni、Co和Mn,通常具有更多可变的氧化态和D轨道电子,以形成稳定的金属-氧键,也就是说,Li和O之间的共价键能相对较弱。结果,Li和O八面体结构可能在高温和石墨的作用下坍塌,导致O原子逃逸。锂原子可能进入另一个八面体,形成一种稳定的化合物,称为Li2O。然后,Li2O与石墨氧化过程中产生的CO2反应,形成Li2CO3。随着石墨含量的增加,石墨的衍射峰出现,并在XRD图谱中逐渐突出,表明正极材料中的高价氧化物已被更彻底地分解和还原。Li2O的衍射峰消失,而Li2CO3的衍射峰变得明显。此外其他焙烧产物聚合并保持不变,即Li2CO3、CoO、NiO、MnO、Ni和Co。锂的浸出率提高到约84.11%,并且随着石墨含量的不断增加,锂的浸出速率没有显著变化。基于上述发现,选择10 wt%的石墨含量用于随后的实验。

图3. (a)石墨含量的影响(700°C,90 min),(b)焙烧温度的影响(10 wt%、90 min),(c)焙烧时间(10 wt%,700°C)所得焙烧产物在XRD上图谱和(d-f)它们相应的锂浸出率。

考虑到在高价金属氧化物中存在具有高结合能的金属-氧键,需要足够的能量来断裂。在先前TG-DSC测试结果的基础上,维持了添加10 wt%石墨和90分钟焙烧时间的焙烧条件,同时焙烧温度在550°C、650°C、700°C和750°C之间变化。如图3b和e所示,石墨和典型阴极材料在550°C下的明显衍射峰。这表明结构没有改变,这意味着焙烧条件不足以提供破坏阴极晶体结构所需的能量。在此温度下,锂的浸出率仅为33.32%。在650°C时,阴极材料的衍射峰消失,Li2CO3、NiO、CoO、MnO、Ni和Co的衍射峰出现。这表明阴极粉末中的高价氧化物已经分解并还原为低价氧化物和金属氧化物。随着焙烧温度升高到700°C,NiO和CoO的衍射峰的峰强度开始减小,而它们的金属峰呈现增加的趋势。这种现象表明,随着焙烧温度的升高,金属氧化物倾向于还原为金属状态。

在750°C的焙烧温度下,XRD图谱显示NiO和CoO的衍射峰已经消失。金属元素的最终状态是Ni、Co和MnO。焙烧产物呈现部分团聚,表明阴极粉末已合金化,与XRD结果一致。试验结果表明,700℃和750℃的浸出率较高,分别为84.11%和83.02%。考虑到Li2CO3的熔点为723°C,在长时间的焙烧过程中可能会出现溶解、蒸发的问题。此外,焙烧温度越高,材料的烧结现象越严重,使后续的浸出过程更加困难。因此,选择700°C作为后续实验的最佳焙烧温度。

图3c和f表明,在石墨添加量为10 wt%、焙烧温度为700℃的条件下,焙烧时间对焙烧产物的相组成和浸出率影响不大。当焙烧时间延长到120min时,Ni和Co的衍射峰增强,MnO出现新的衍射峰。锂浸出率的轻微下降可能归因于一些溶解的Li2CO3的蒸发。基于上述XRD图谱和浸出率分析,结合工艺、能耗和成本等因素,确定石墨含量为10 wt%、700°C和90min是相对合适的焙烧参数。在此条件下,锂的浸出率达到84.11%,Ni、Co和Mn的浸出率均小于0.001%,证实了锂的选择性浸出效果。

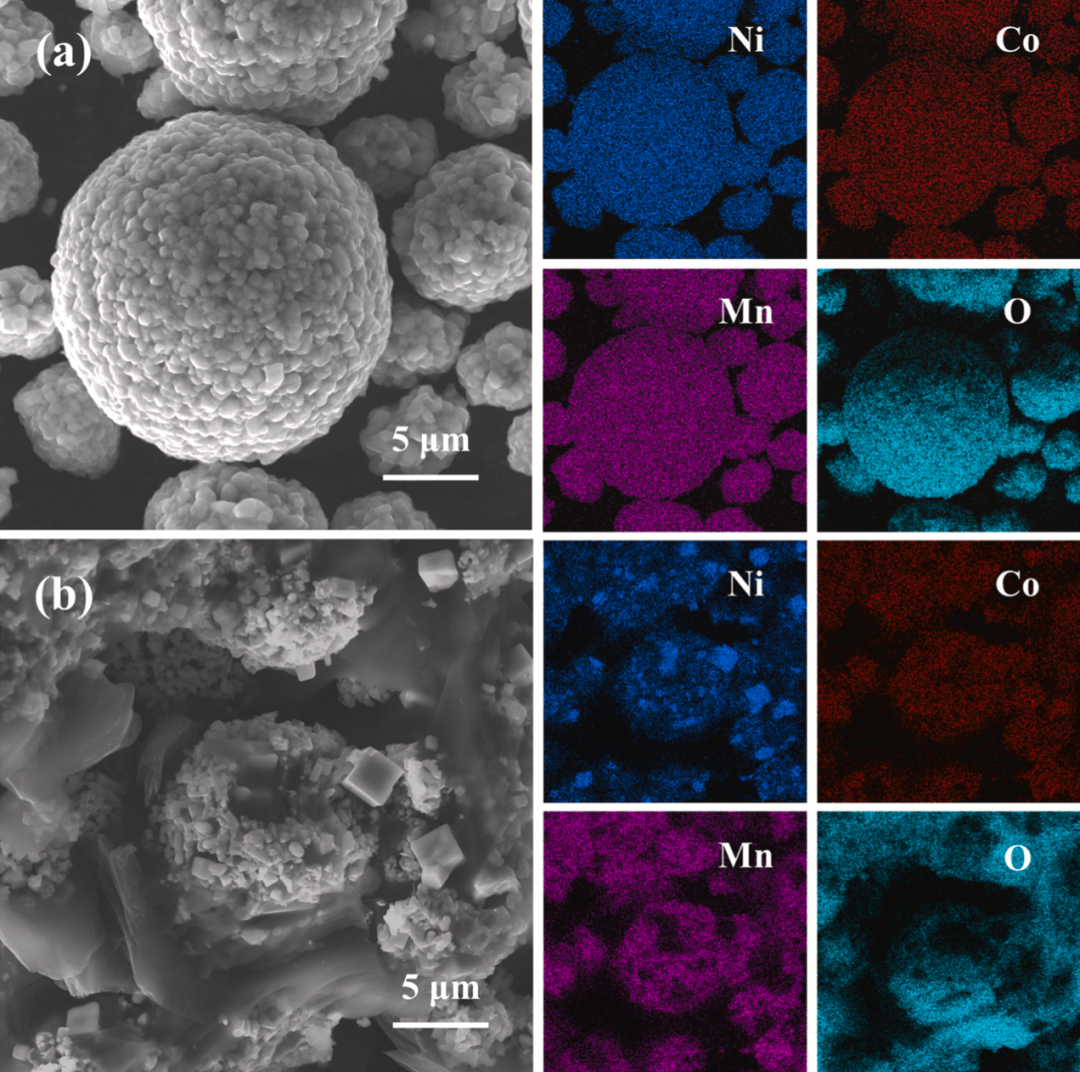

图4. (a)废阴极粉末和(b)焙烧产物的SEM图像和EDS分析。

图4显示了阴极材料的微观形态和元素分布状态。从电极上分离出来的阴极粉末呈现出明显的球形形态(图4a)。然而,在CTR工艺之后,粉末的球形结构被显著分解和破坏,转变为不规则的块状颗粒(图4b),显示灰色和光滑表面的区域是残留的石墨。此外,根据EDS分析结果,可以看出阴极粉末中的Ni、Co、Mn和O元素均匀分布在表面,而焙烧产物的元素分布不再保持一致。在将O元素的分布模式与其他金属元素进行比较后,很明显,焙烧产物不仅含有金属氧化物,还含有金属元素的存在,这与图3中的XRD结果一致。上述所有结果都表明,在CTR过程中,阴极结构发生了复杂的化学反应,导致分解。它可能是由高温和石墨的还原引起的,因此有必要进一步探索焙烧过程中的化学反应机理,以优化未来的回收方法。

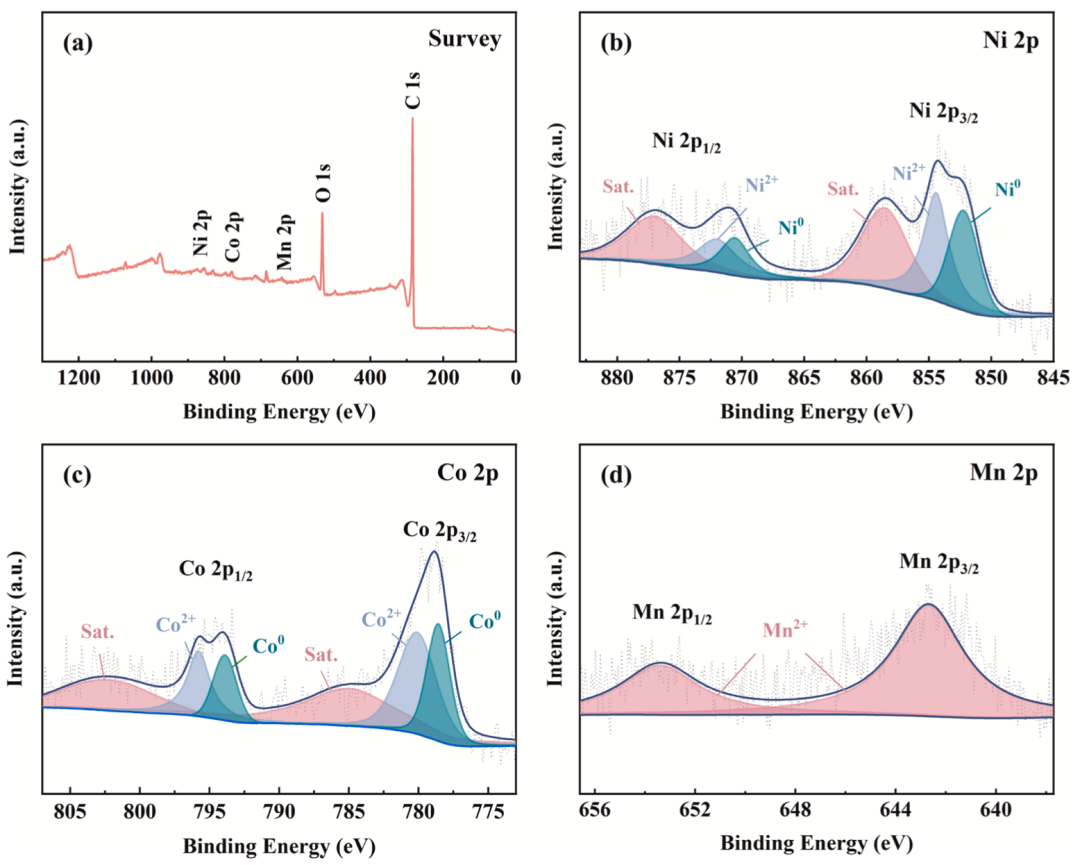

图5. 焙烧产物XPS光谱(a)全元素扫描、(b)Ni 2p、(c)Co 2p和(d)Mn 2p。

XPS测试技术用于研究材料的组成和化学状态,拟合结果如图5所示。调查光谱证实了焙烧产物表面存在Ni、Co、Mn、C和O,如图5a所示。由于电子的自旋轨道耦合,能级被分裂,并以双峰(2p1/2和2p3/2)的形式出现在光谱中。Ni、Co和Mn元素的两个自旋轨道,以及它们在焙烧产物粉末中的卫星峰(Sat.)被很好地拟合。值得注意的是,由于化学环境不影响自旋轨道分裂,元素的化学状态通常从2p3/2轨道进行分析,这提供了更强的信号。根据图5b所示的Ni 2p光谱,焙烧产物的Ni 2p3/2分别在858.7eV处呈现卫星峰,在852.3eV和854.4eV处显示拟合峰,对应于金属Ni和NiO。至于图5c中的Co 2p光谱,可以看出焙烧产物的Co 2p3/2在785.1eV处有一个卫星峰,以及778.6eV和780.2eV处的两个拟合峰。拟合峰与金属Co和CoO的特性一致。图中所示的Mn 2p光谱5d表明,焙烧产物的Mn 2p3/2光谱在642.7eV处呈现出强峰,这与MnO的特性相匹配。总之,阴极粉末中Ni、Co和Mn元素的价态分别为+2/+3、+3和+4。焙烧后,Ni和Co元素还原为+2价及其金属态,而Mn元素则以+2价态存在。该发现表明,废三元阴极材料中的过渡金属可以还原为Ni、Co及其低价氧化物,与图3中的XRD结果一致。

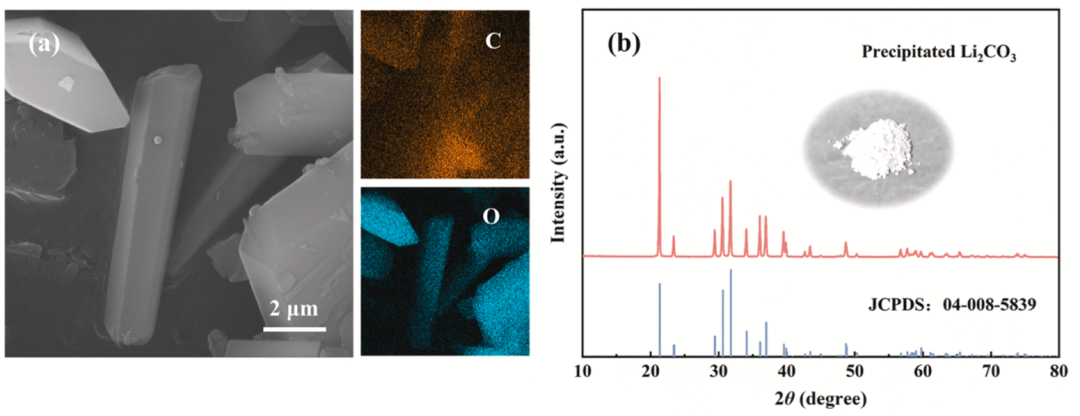

图6. (a)SEM图像和EDS分析以及(b)沉淀产物的XRD图谱。

图6显示了沉淀的SEM图像和EDS分析。通过加热、浓缩、沉淀、过滤和干燥等一系列过程获得的产品。规则的棒状结构和光滑的表面表明沉淀产物具有良好的结晶性。EDS结果表明,Li2CO3产物中仅含有C和O元素。如图6b所示,通过XRD分析,发现产物的衍射峰与Li2CO3的标准粉末反射卡(JCPDS:04-008-5839)完全一致,并且没有观察到其他杂质的衍射峰。

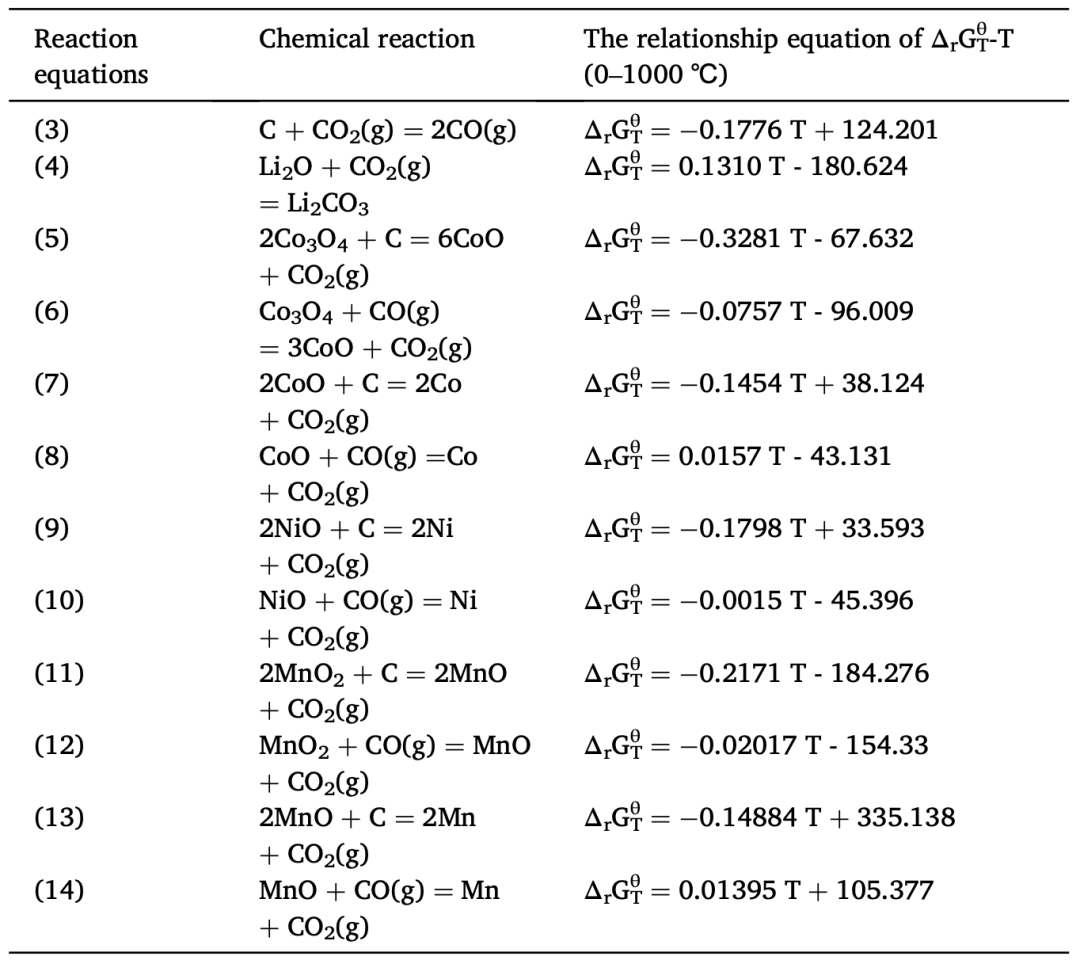

表1. 预测反应方程及其吉布斯自由能随温度的变化。

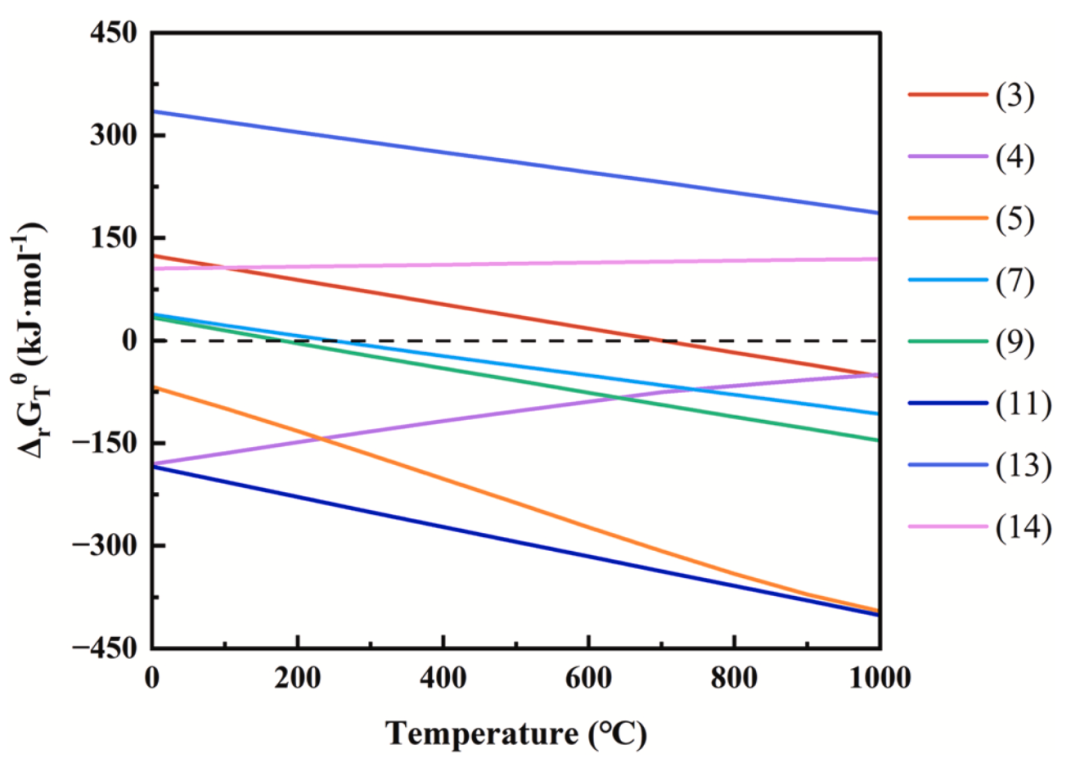

图7. 预测的吉布斯自由能曲线与主要反应的温度。

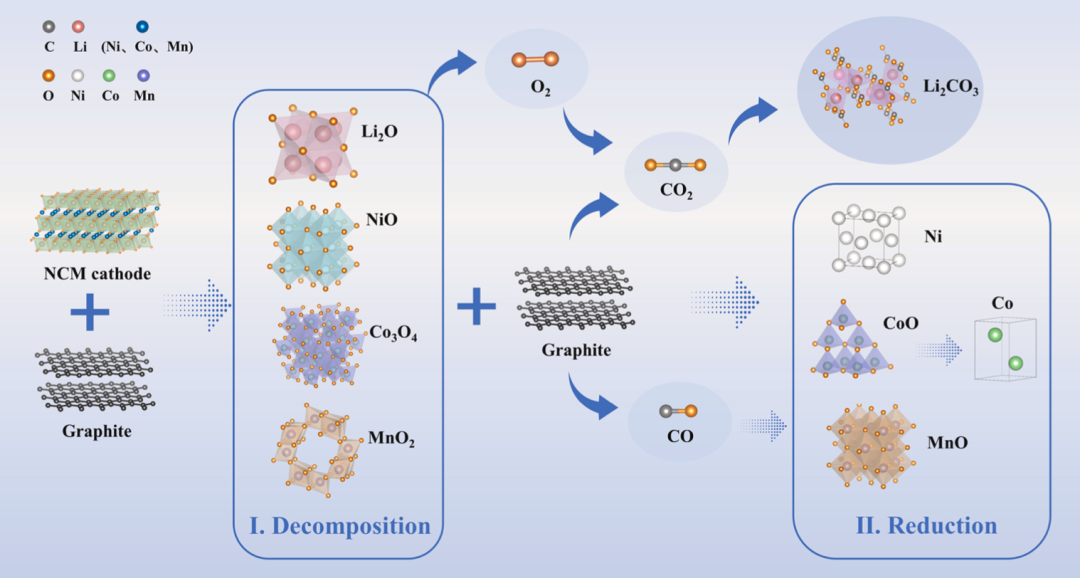

先前的研究表明,在废LIBs的原位还原焙烧过程中发生的反应符合金属氧化物逐步还原的原则。在CTR工艺中,阴极材料中的高价氧化物可以获得足够的热分解能量,并伴随着石墨与金属氧化物的还原反应。在阴极的热分解过程中,获得Li2O、NiO、Co3O4和MnO2等产物,并释放氧气。因此,CTR焙烧过程的第一步中可能发生的反应可以表示为表1的等式(2)。为了进一步阐述CTR过程中的相变机制并完善反应路径,表1中列出了可能的化学反应方程及其对应的吉布斯自由能与温度的关系。用HSC9.0软件计算了反应的吉布斯自由能数据。基于这些结果,绘制了主要化学反应的吉布斯自由能随温度(范围从0-1000°C)变化的曲线,如图7所示。由于ΔG=0是评估化学反应可能性的标准线,ΔG<0的反应是自发发生,而ΔG>0的反应则不能。在700°C的反应温度下,反应(13)和(14)的ΔG>0表明它们理论上不可能自发发生。该结论与图3中的XRD结果一致,其中未观察到Mn金属。相反,反应(5)和(11)具有最负的ΔG值,表明第一步产物的还原形成MnO和CoO更有可能在其他反应之前发生。

对于反应(4),其ΔG值也相对较负,这是Li2O和CO2形成Li2CO3的反应。通过在方程(7)和(9)中设置ΔG=0,262°C和187°C。也就是说,在高于这些值的温度下,CoO和NiO可以被石墨还原为金属Co和Ni。这些结果与图3a中的XRD结果一致。其表明锂以石墨含量为5 wt%的Li2O和10wt%的Li2CO3的形式存在。值得注意的是,反应(7)和(9)的曲线显示出相似的趋势,从而解释了金属Ni和Co还原的一致性。此外,反应(3)在700°C以上具有ΔG<0,这意味着在700°C。这可能导致偶联反应,有助于化学反应(6)、(8)、(10)和(12),其中CO作为反应物,ΔG<0。与石墨相比,金属氧化物与CO的还原反应更容易发生,这可以解释图2b中第三阶段的显著质量损失(33.11%)。总之,根据计算结果,700°C下的焙烧反应产物与实际实验结果一致,主要包括Li2CO3、CoO、NiO、MnO、Ni、Co和未反应的石墨,这为研究CTR焙烧反应机理提供了有价值的参考。

图8. 焙烧-水浸出过程中三元LIBs阴极的元素转移路径示意图。

图9. CTR焙烧过程中三元LIBs阴极的相变机理。

如图8所示,根据实际实验结果描绘了焙烧-水浸出过程中阴极材料中不同元素的转移路径示意图。从图4a中可以看出,各种元素均匀分布在三元阴极颗粒的表面。因此,在图8中使用紧密结合的紫色球体来表示原料颗粒。随后,在与石墨混合和焙烧的过程中,如放大的圆形插图所示,阴极材料逐渐分解,释放O2、CO2和CO。最终,烘焙的产品呈现松散的颗粒状态,如图4b所示。其中,Ni、Co和Mn元素被转移到它们的不溶性氧化物或金属中。因此,无论是Li2CO3还是Li2O,含锂焙烧产物都可以通过水浸出过程与其他产物分离,最终实现锂的选择性回收。因此,所描绘的不同元素的转移路径揭示了该过程的原理,为整个回收过程奠定了基础。根据实验结果和吉布斯自由能计算,进一步提出了三元LIBs阴极在CTR焙烧过程中的合理相变机制,如图9所示。

在该过程中,将阴极材料与足量的石墨混合,然后进行焙烧。高温提供了足够的能量来破坏金属和氧之间的共价键,导致阴极的一部分分解并转化为低价氧化物,如Li2O、NiO、Co3O4和MnO2,释放O2。随着焙烧温度的升高和焙烧时间的延长,石墨与逸出的O原子反应生成CO2/CO。同时,这些氧化物被石墨/CO进一步还原,产生CoO、MnO、CO和Ni。Li2O还可以与石墨的氧化产物CO2结合,形成Li2CO3。在随后的浸出过程中,两种锂盐都可以溶解,而剩余的焙烧产物不溶于水,从而实现了对锂元素的选择性提取。

图10. 从废三元锂离子电池中选择性回收锂的技术经济评估。

图10给出了本研究中采用的选择性锂回收工艺的流程图,该工艺由三个主要部分组成:焙烧、水浸出和沉淀。图中还列出了试剂消耗、能源使用和预期利润的相关数据。利润计算表明,加工1公斤原材料将产生2.745美元的利润。

总结与展望

原位CTR焙烧水浸出从废三元锂离子电池的阴极中选择性回收锂,减少了稀有锂资源的浪费。这一点的独特性过程是不需要购买额外的还原剂,这促进了废LIBs内部资源的回收。值得强调的是,该方法可以减少环境污染,为可持续发展做出积极贡献。在一定含量范围内,随着石墨含量的增加,锂浸出率在达一定的价值。提高焙烧温度可以提高锂的浸出率,但过高的温度对浸出过程不利。与前两个参数相比,焙烧时间对浸出率的影响较小。实验结果表明,在石墨含量为10 wt%、700°C和90min的条件下,所得产物由Li2CO3、MnO、NiO、CoO、Ni和Co组成,锂的浸出率达到84.11%。此外,本研究基于焙烧产物的相组成和相关反应的吉布斯自由能计算结果,提出了一个合理的阴极相变规律。对反应路径进行热力学分析,为提高锂提取效率和指导未来工艺的优化和改进提供理论基础。

审核编辑:刘清

-

掺杂氧化镍锰钴锂材料的动力型锂离子电池2011-03-04 1913

-

锂离子电池黏结剂2013-05-16 2911

-

锂离子电池的设计2013-05-20 3408

-

动力锂离子电池安全技术的进展2013-05-29 4133

-

锂离子电池的性能2013-06-13 5488

-

锂离子电池的基本组成及关键材料2013-07-03 4222

-

锂离子电池的工作原理和使用注意事项2014-10-29 6319

-

锂离子电池和锂电池的区别2015-12-28 5686

-

【转】锂离子电池的维护和保存技巧分享2016-08-18 4770

-

锂空气电池未来或击败锂离子电池2018-10-09 2232

-

锂离子电池简介2020-11-03 2737

-

如何选择动力型锂离子电池的正极材料?2021-05-12 3203

-

废旧锂离子电池回收处理技术2009-12-07 2424

-

预处理&还原法实现废旧电池正极的批量回收2023-01-30 1906

-

锂空气电池和锂离子电池的区别2023-06-07 2608

全部0条评论

快来发表一下你的评论吧 !