SMT钢网制作规范

电子说

描述

总则:

在本标准涉及的开口方式均视焊盘为规则, 若出现焊盘不规则或与正常焊盘大小有较大出入时, 应视具体情况而决定开口方式。

1. 目的:

统一钢网开孔标准, 保证钢板开孔设计一致性, 保证锡膏印刷品质;

2. 适用范围:

适用于 XXX 公司 SMT 钢网开孔

3. 主要职责:

3. 1 工艺工程师根据 NPI 部门提供的贴片资料, 以及工艺工程师根据产品的特点提出钢网制作要求(设计方案) ;

3. 2 工艺钢网制作人员负责填写《钢网和治具制作申请单》 《钢网评估单》 会签各部门然后才进行制作;

3. 3 采购负责向供应商下《采购订单》 和与供应商对账, 协助付款事宜;

3. 4 生产部门负责钢网的领取, 使用, 存放及存放前的清洗工作;

3. 5 品管品负责来料检验及钢网使用稽核;

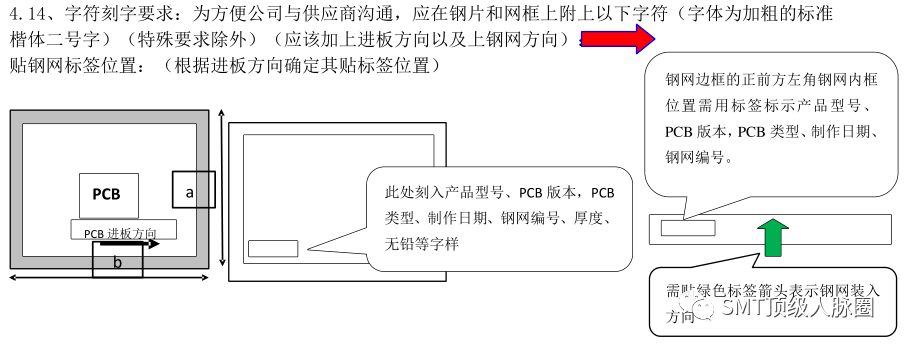

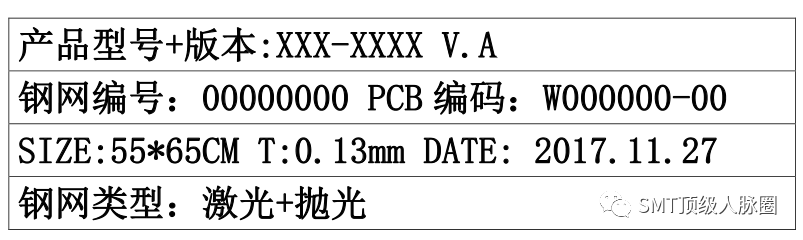

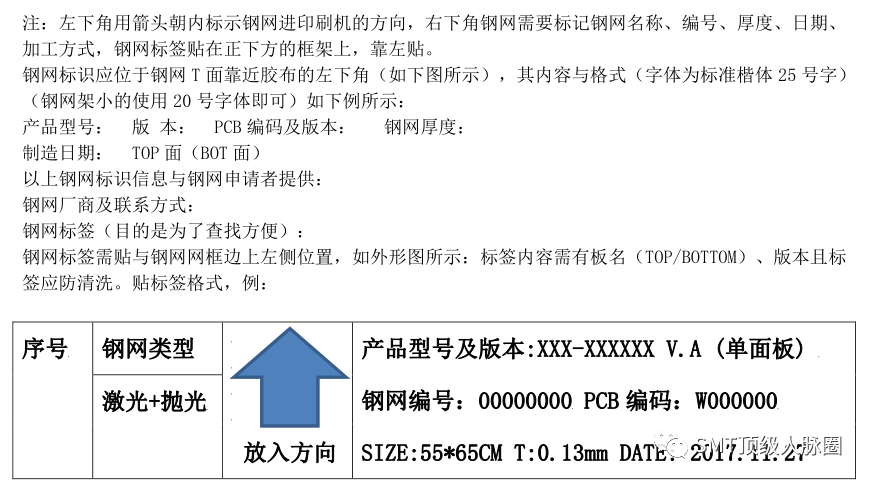

4. 制作要求:

4. 1 提供 GERBER 文件或 PCB 板(一般以 GERBER 为准) , PCB 进行参考(客户特殊说明除外) 如两者不符时与我司工程负责人确认;

4. 2 加工类型:激光+电抛光(化学蚀刻 Chemically Etched、 激光切割 Laser-Cut、 电铸加工Electroform)

4. 3 开口要求:CHIP 按照客户规范及附件修改要求;

4. 4 测试点、 话筒/振动马达、 螺丝孔、 单独焊盘、 三角形防静电点等及 SPK、 MIC、 RF、 MOTOR、 BT 等后焊组件: 不开孔(特殊客户要求除外) ;排线、 天线馈点(ANT 类的单个焊盘) :文件和 PCB 板上都有时, 需找客户确认!

4. 5 IC 接地没有特别要求视为开孔;

4. 6 通孔没有特别要求视为不开孔;

4. 7 焊盘过板孔要避开;

4. 8 MARK 点:

4. 8. 1 非印刷面半刻并用不溶于异丙醇的透明树脂封胶或半蚀刻加黑处理, Mark 点选取原则为板边 2 个, 单板上最少 4 个(即板为 4 或 6 拼板时左右每块小板各开立 2 个) , 若 Gerber 中无 Mark 点, 工程需与客户确认 Mark 点位置;对于激光制作的钢网, 其 MARK 点采用表面烧结的方式制作 MARK 点的灰度应达到钢网厂商提供的样品的标准;

4. 8. 2 Mark 点选用 1. 0 或 1. 5 或 2. 0mm 直径大小的小圆点;(注意: 选用 Mark 点时不宜选用在 3mm范围内有另外同类型 Mark 点的点) ;

4. 9 排版:拼板按照客户要求, 连板按文件或 PCB;

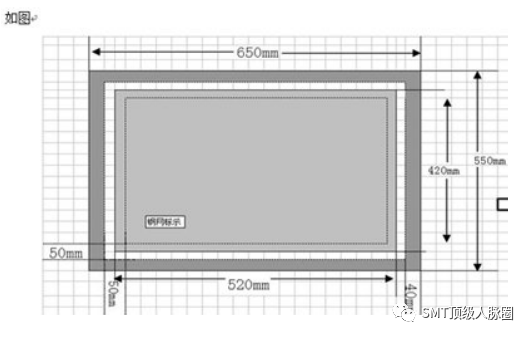

4. 10 PCB 位置要求、 钢片尺寸及网框(Frame) :PCB 中心、 钢片中心、 钢网外框中心需重合, 三者中心距最大偏差值不超过 3mm;PCB、 钢片钢网外框的轴线在方向上应一致, 任意两条轴线角度偏差不超过 2度, 如果是共享钢网, 所须遵循的设计原则由设计者提供。铝框本色无钻孔, 选择使用与印刷机对应的相应规格型材的银白色铝框, 网框的厚度为40. 0±3. 0 mm。网框底部应平整, 其不平整度不可超过0. 5mm。

常用网框有以下几种:

1) 大小:550mm*650mm;

2) 大小:420mm*520mm;

4. 11 钢片 Foil/厚度:钢片、 镍合金、 铜片、 高分子骤合物(聚酰亚胺片材 Kapton) ;为保证钢网有足够的张力和良好的平整度, 所做钢片距外框内侧应保留有 50mm 的距离。

①、 所有的密脚器件中心距都大于等于 0. 5mm Pitch 且 CHIP 组件的尺寸都在 0402 以上(包含 0402)的板按客户制作要求用 0. 12mm;

②、 含有 0. 4mm Pitch 的密脚器件或 0201 chip 组件的用 0. 10mm;

③、 含有对印锡量有特殊要求的个别器件或模块的主板, 通常情况下的匹配关系:阶梯部分厚度0. 15mm 或 0. 18mm 钢网厚度 0. 10mm 或 0. 12 mm(具体要求开制时备注) 。

说明:有 BGA 元器件的主要有 0. 12mm 和 0. 13mm 厚度钢网为主。

4. 12 拼板要求 :

①一板一网时, PCB 外形居中;

②PCB 板图案距钢片最外边粘 AB 胶水位置要保证 50mm;

③两块不同 PCB 板开在同一片钢网上时, 要求两板板边间隔 30mm;

④一片钢网上开两个同一 PCB 时, 要求 180° 拼板两板板边间隔 30mm;

⑤注意其中 PCB 流向, 特别要注意拼板方向, 要注意正反面的问题;

⑥如果制作双拼钢网, 必须按照双拼治具数据要求拼版, 实现同步印刷, 精度保持 0. 08mm 内;

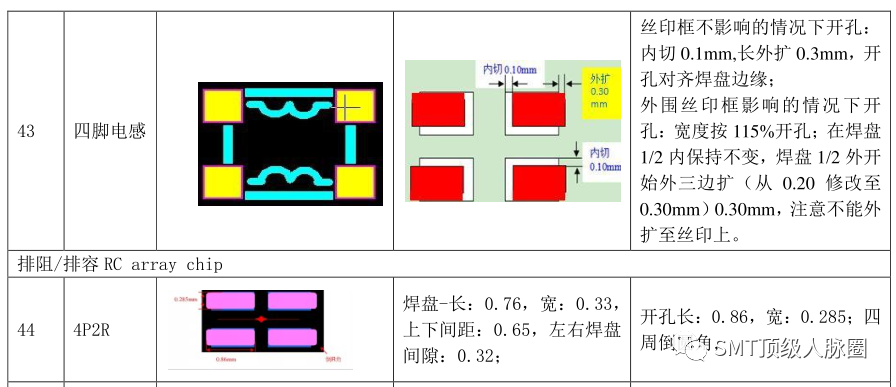

⑦双拼板时注意以 PCB 板工艺边(工艺边为长边时) 对钢网架短边;

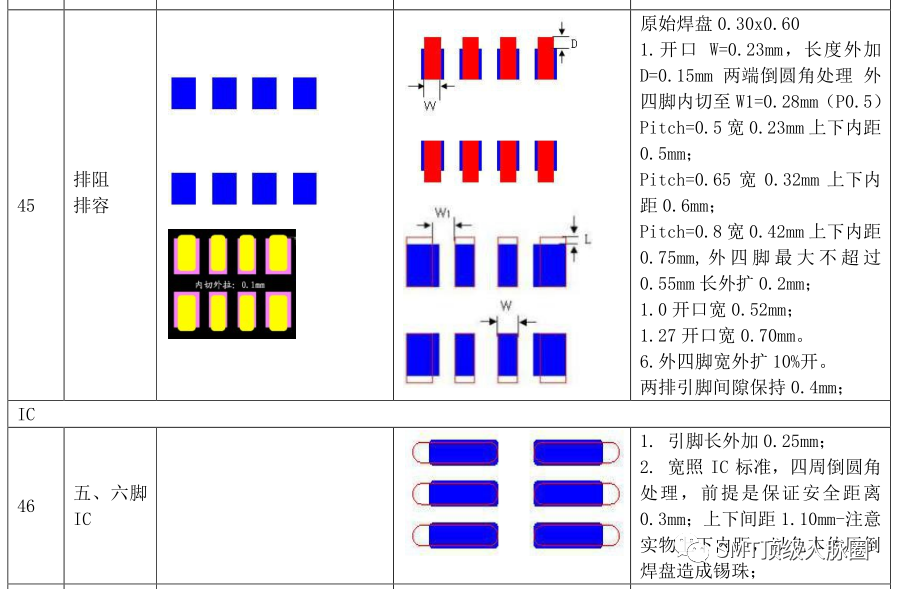

4. 13、 边框绷网(Border) :先用细砂纸将钢片表面粗化处理并打磨钢片边缘, 再进行绷网。绷网用材料为不锈钢钢丝, 使钢网与网框处于电导通状态, 便于生产时板上静电的释放;钢网丝目数应不低于 100

目, 其最小屈服张力应不低于 45N。绷网完成后, 在钢网的正面, 钢片与丝网结合部位及丝网与网框结合部位, 必需用强度足够的胶水填充。所用的胶水不应与清洗钢网用的清洗溶剂(工业酒精、 二甲苯、

丙酮等) 起化学反应。

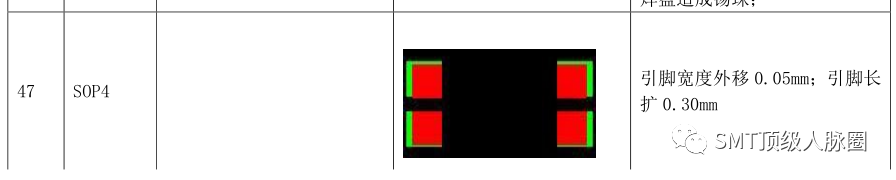

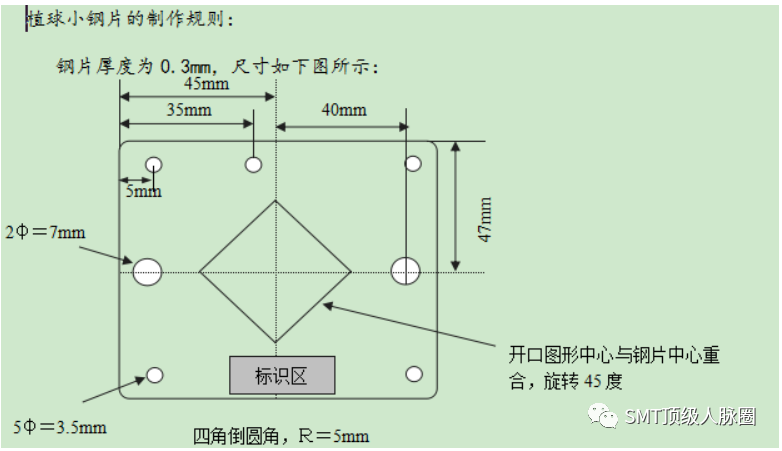

要附合格检验报告 1 份;1: 1 标准塑胶菲林 1 份;第一次制作钢网送 BGA 植球钢网一张;

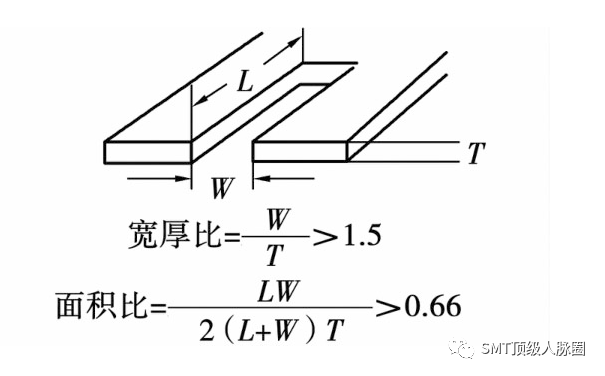

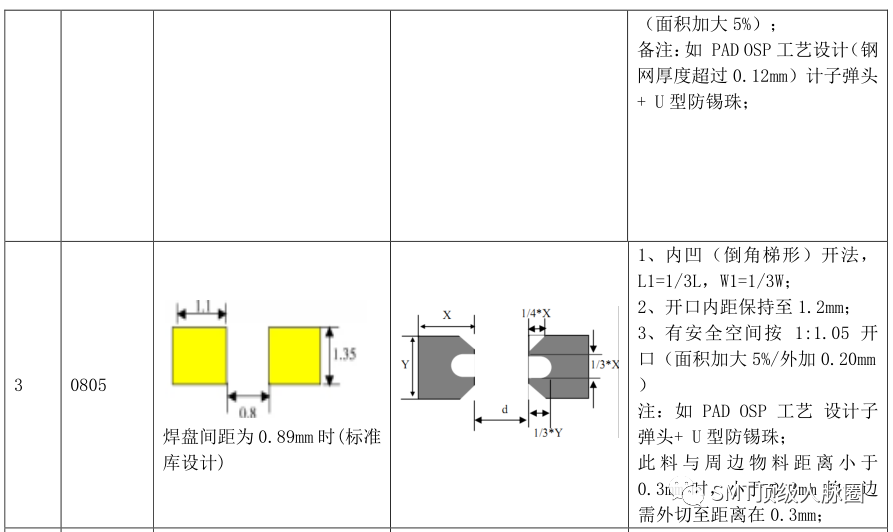

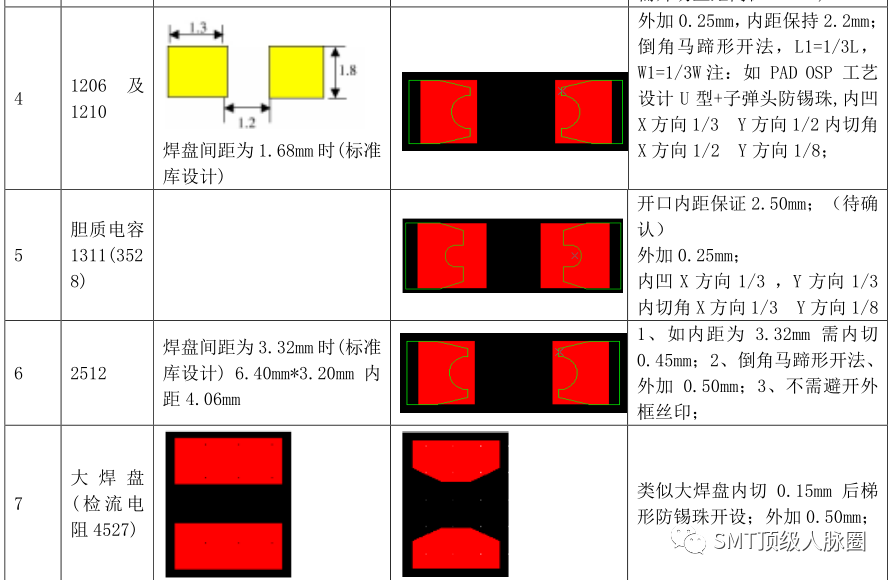

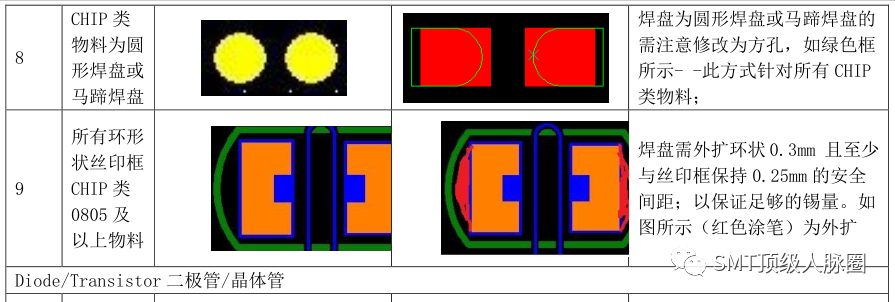

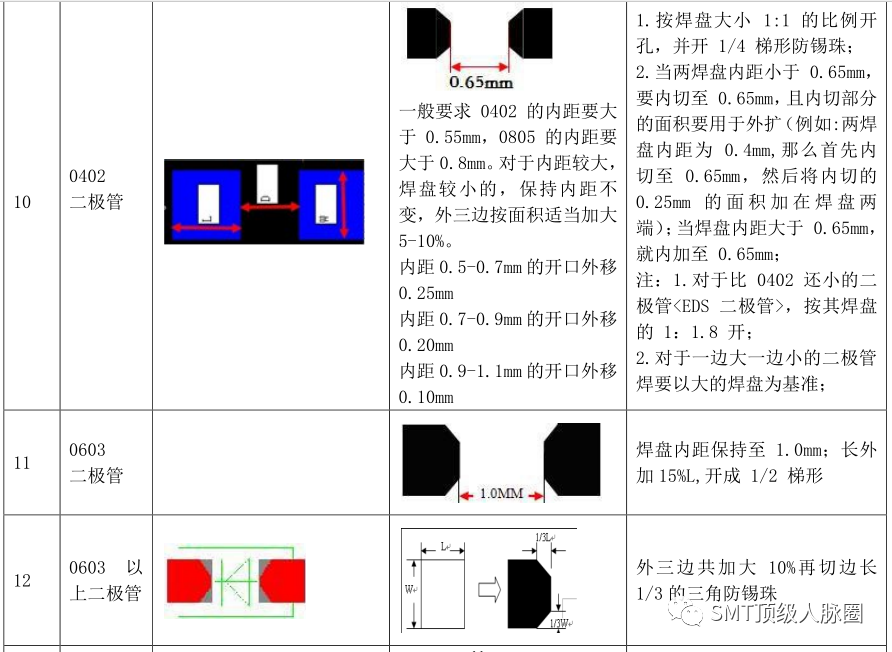

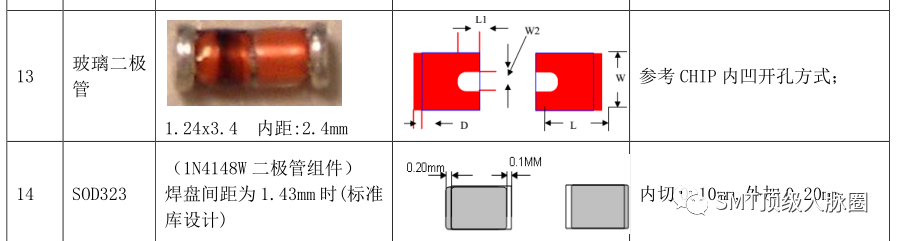

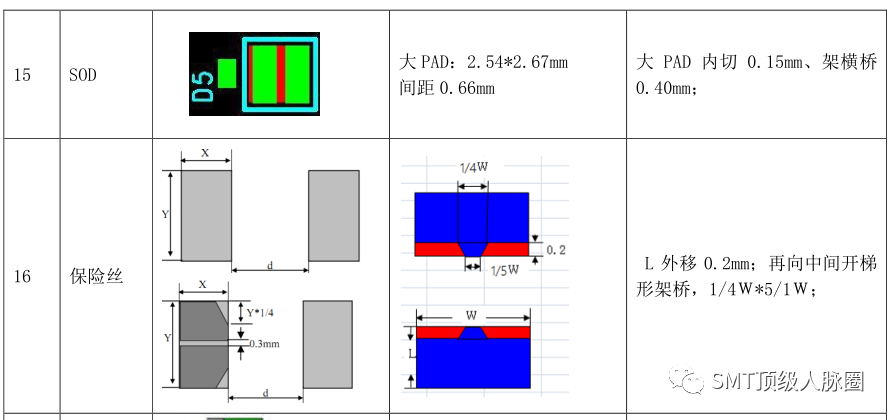

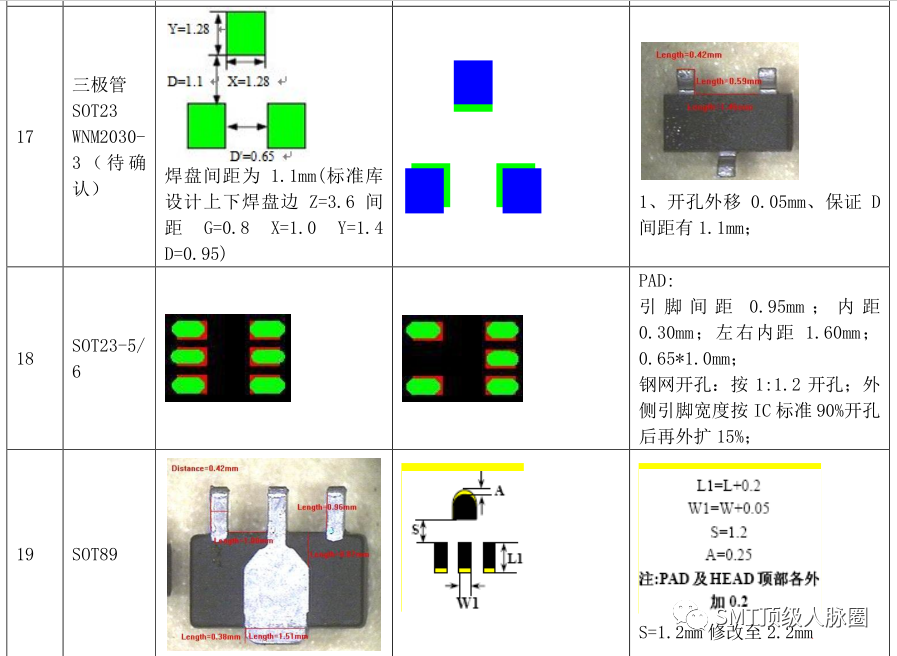

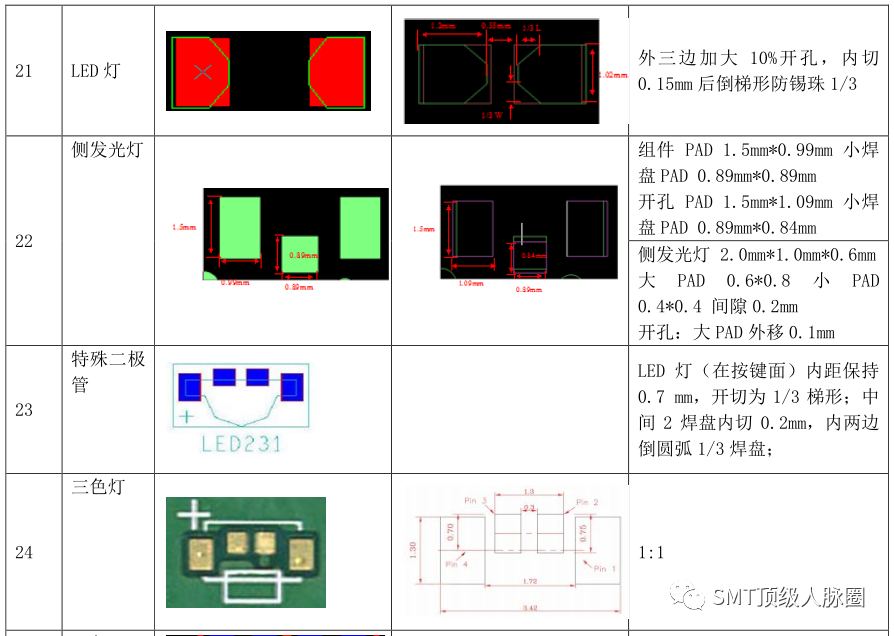

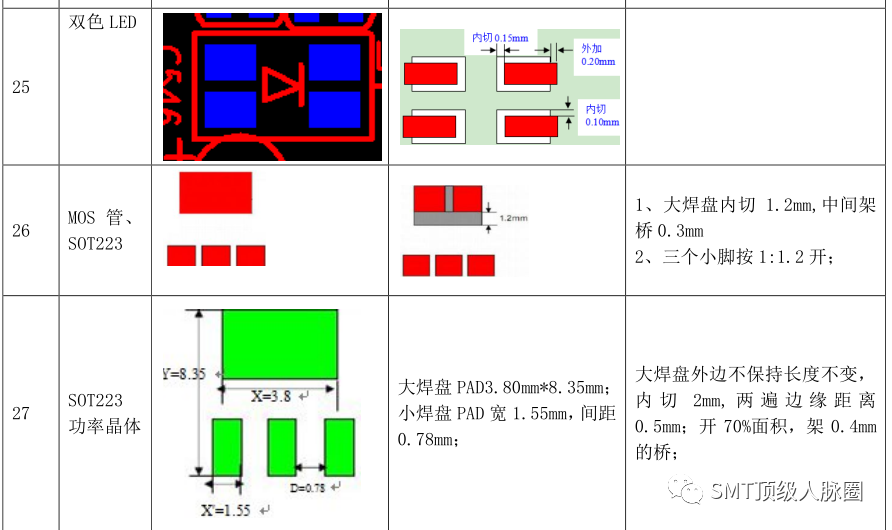

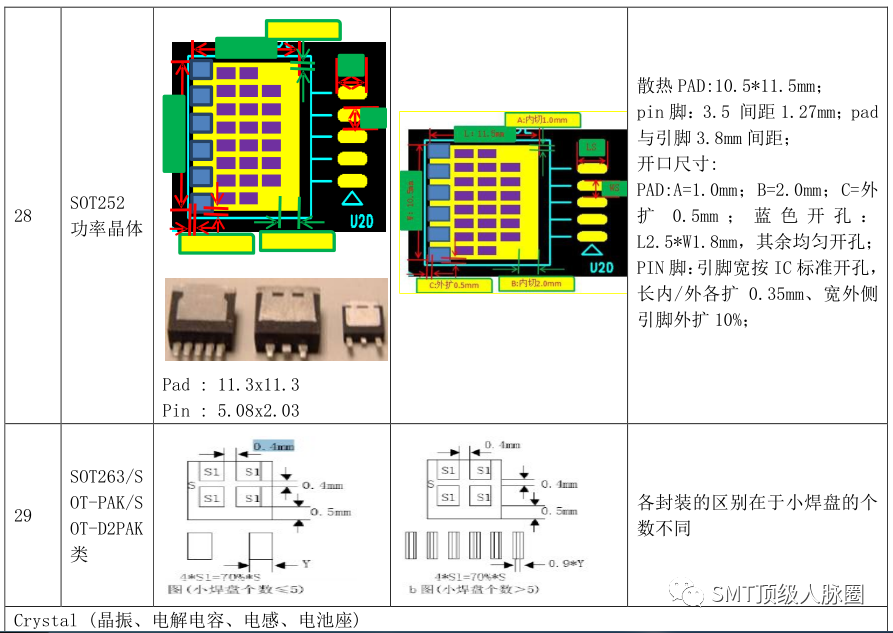

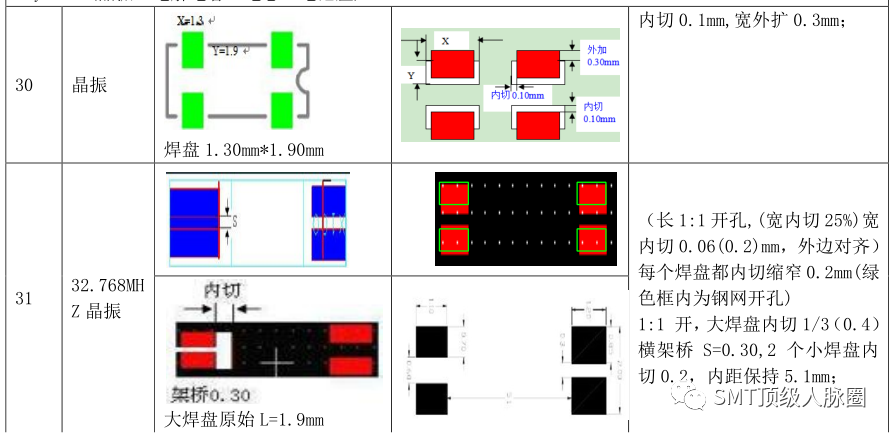

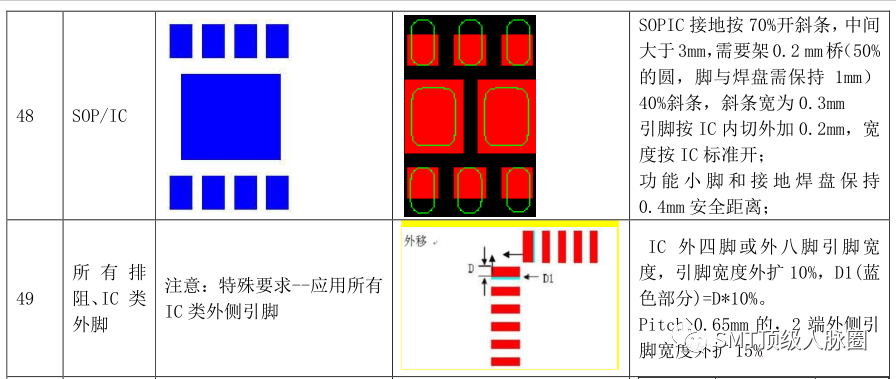

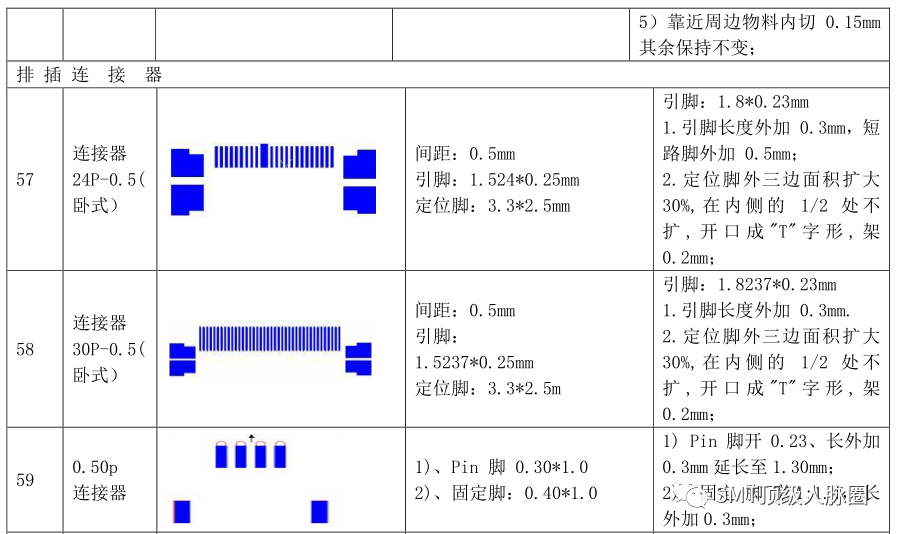

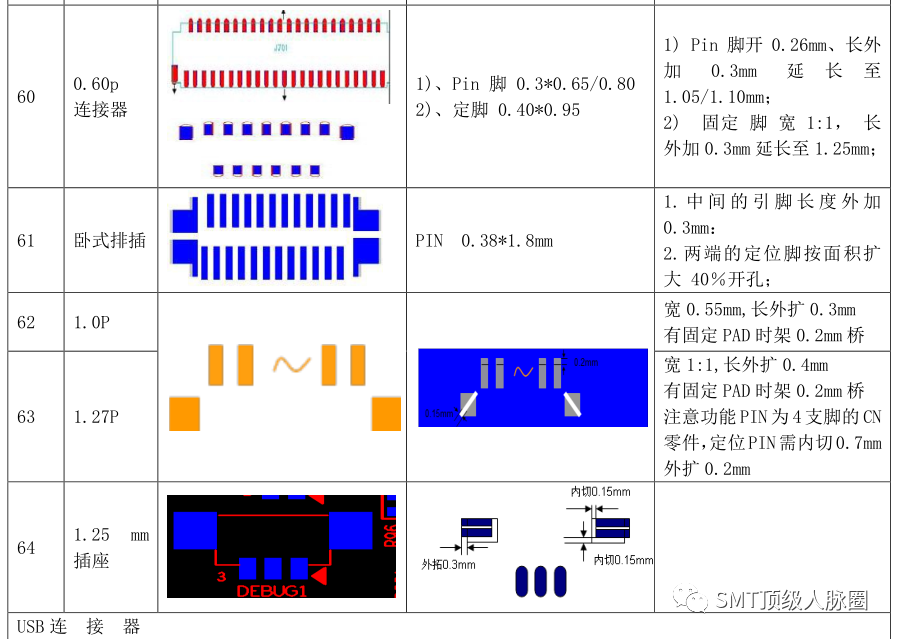

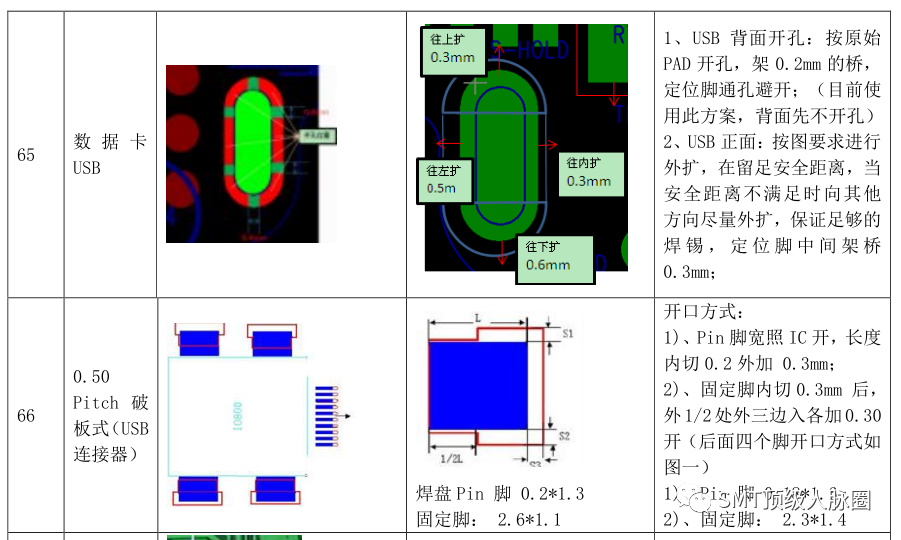

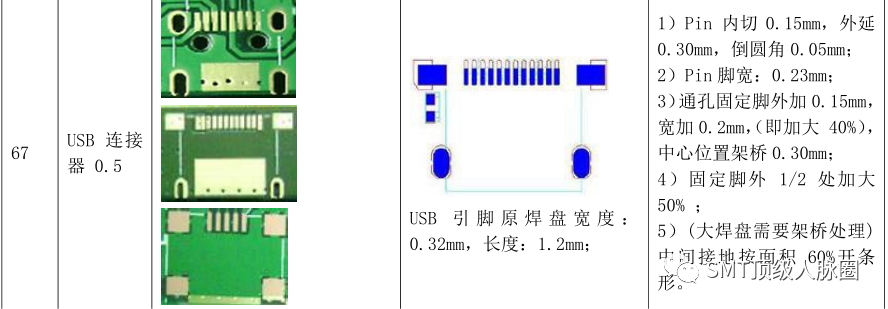

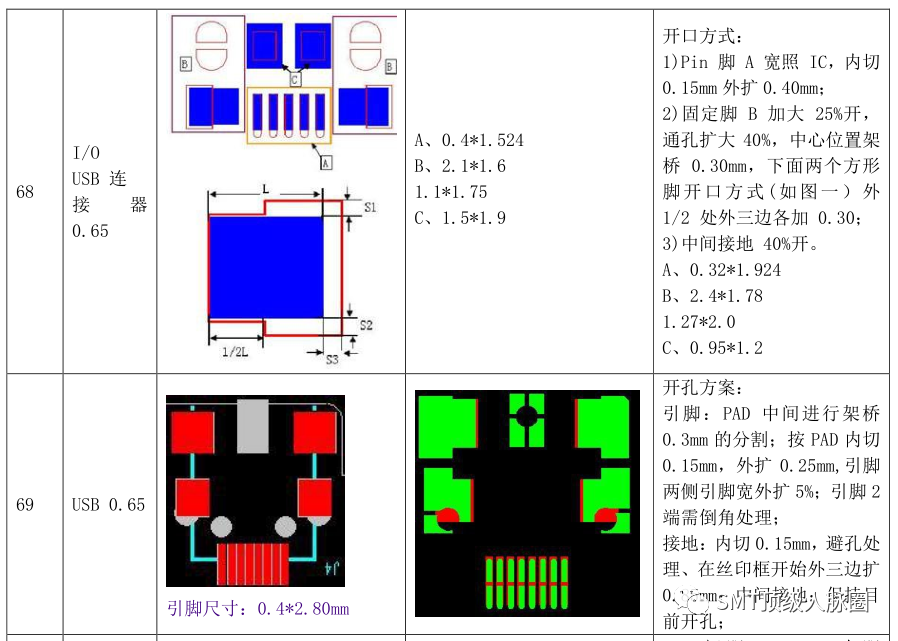

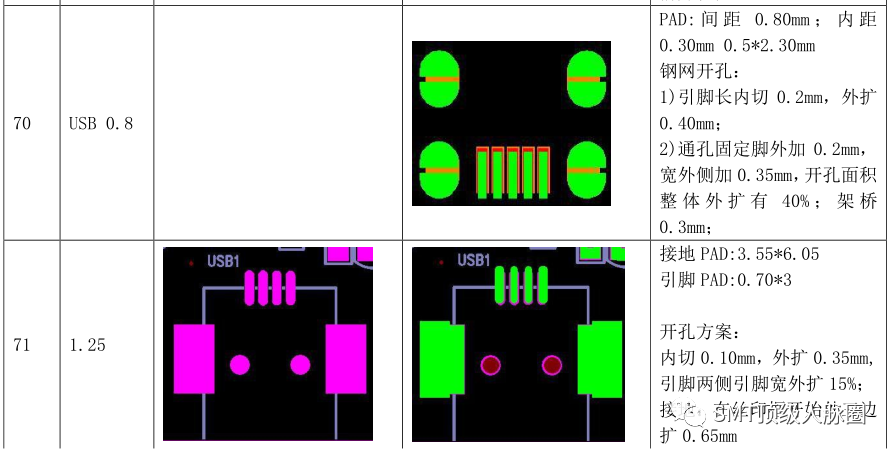

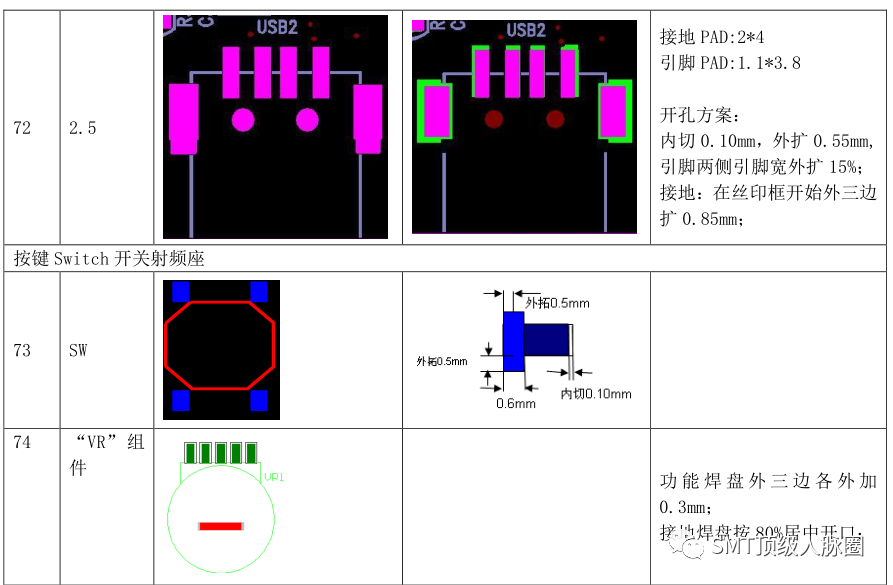

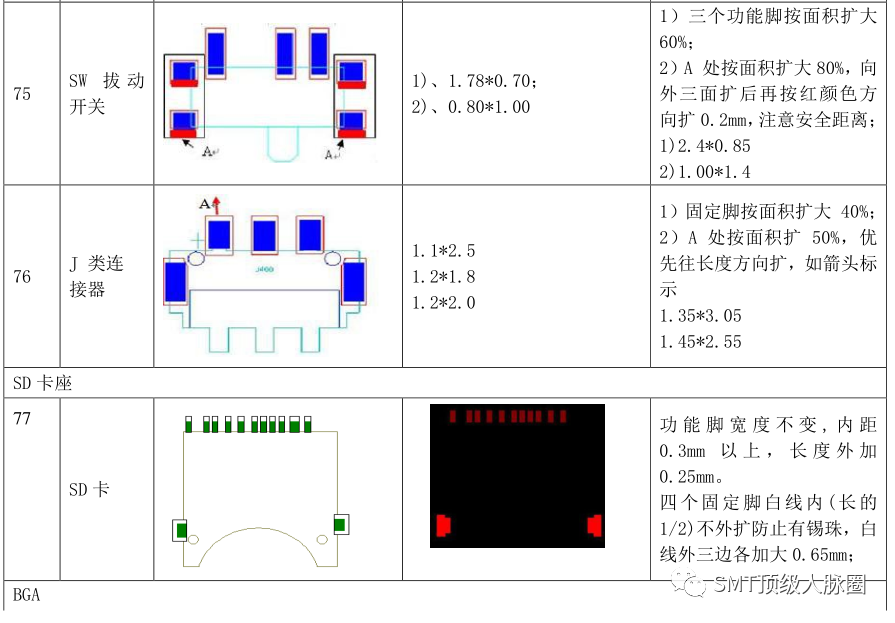

5. 开口特殊要求:

5. 1 焊盘与焊盘间应保持安全距离 0. 25mm, 同一组件的 2pad 间距最小为 0. 21mm(0402 相邻组件的边

缘距离保持 0. 2mm 即可) 如大于 0. 25mm 时必须知会工厂负责人同时须做分割处理: (焊盘周围有金手指

或大铜泊同样) 、 0603 及以上 CHIP 组件间的间距小于 0. 3mm 的, 组件与组件之间应保持 0. 3mm 的安全间

距、 屏蔽框与组件保持 0. 35mm 的安全距离。

5. 2 通常扩孔方向朝外, 如与其它零件距离太近, 剩余部分可考虑侧面扩孔(保证与其它零件不连锡,

且清洗时钢网不变形) 。

5. 3 小孔组件必须保证孔壁光滑, 有良好的下锡性(如:0. 3mm 球径的 BGA、 CSP 等组件) ;

5. 4 通常所指比例为面积比:如 1:1. 5 等于 PCB 焊盘的面积:钢网开孔面积(特别的除外) ;

5. 5 针对零件附近的三角形静电点不可开孔, 同时要求保证零件开孔不可覆盖静电点, 以保证静电点

不可与零件短路。

6. 6 AB 面同时印刷钢网开孔时, 少料面 0402 物料需扩大 15%开孔。0603 或以上物料、 BGA 等密脚物料

按正常方式开孔。

6. 7 开孔宽度减小时应对称进行, 以使锡膏居中;开孔长度减少时应尽量在组件内侧以避免锡珠;

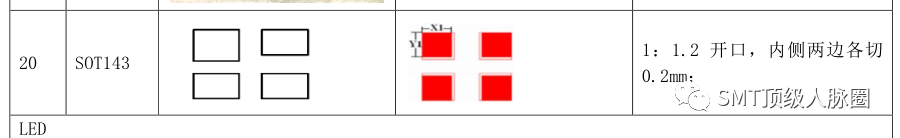

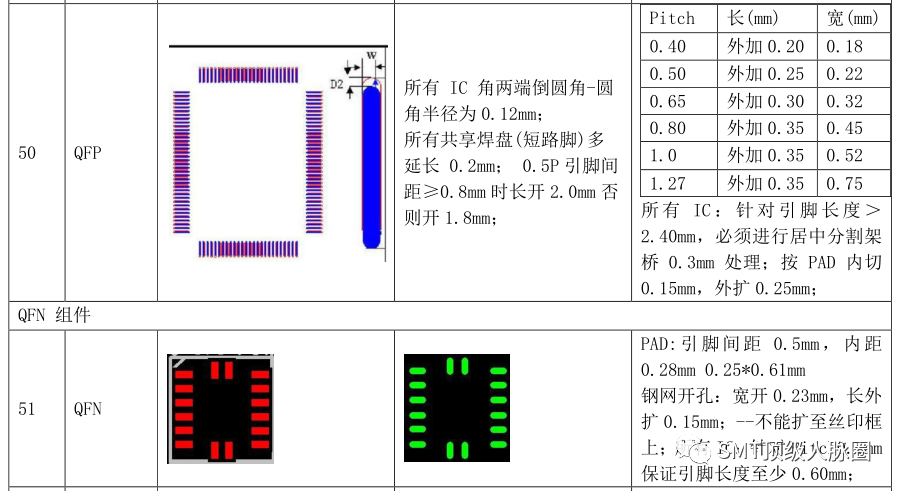

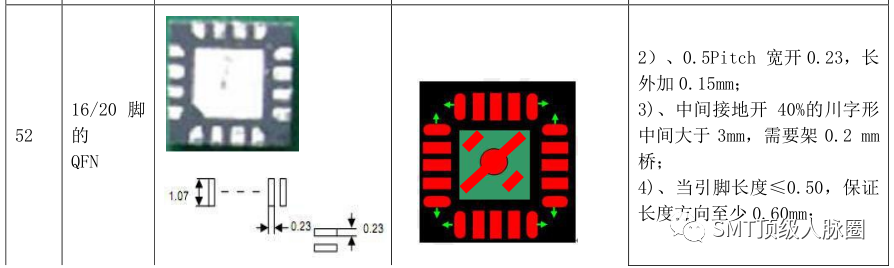

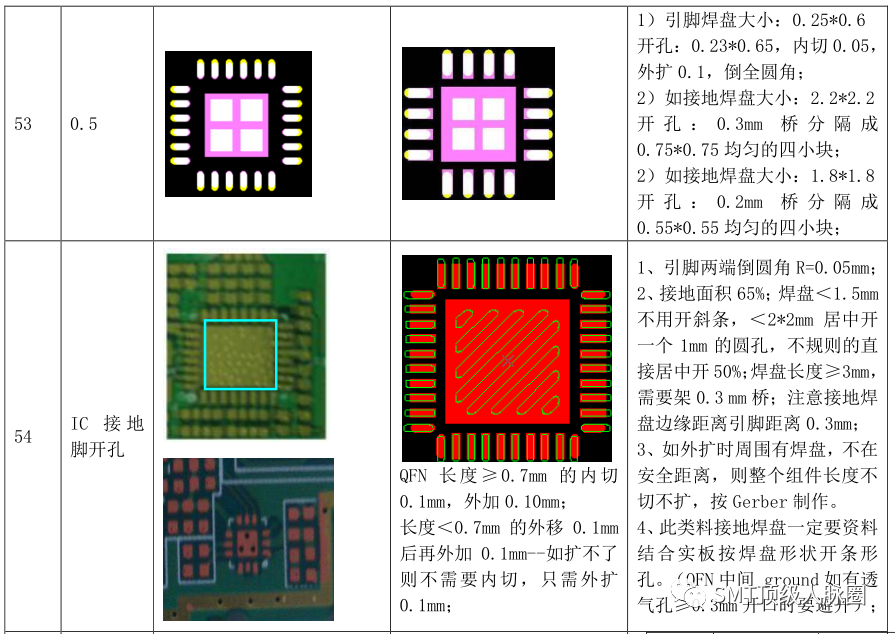

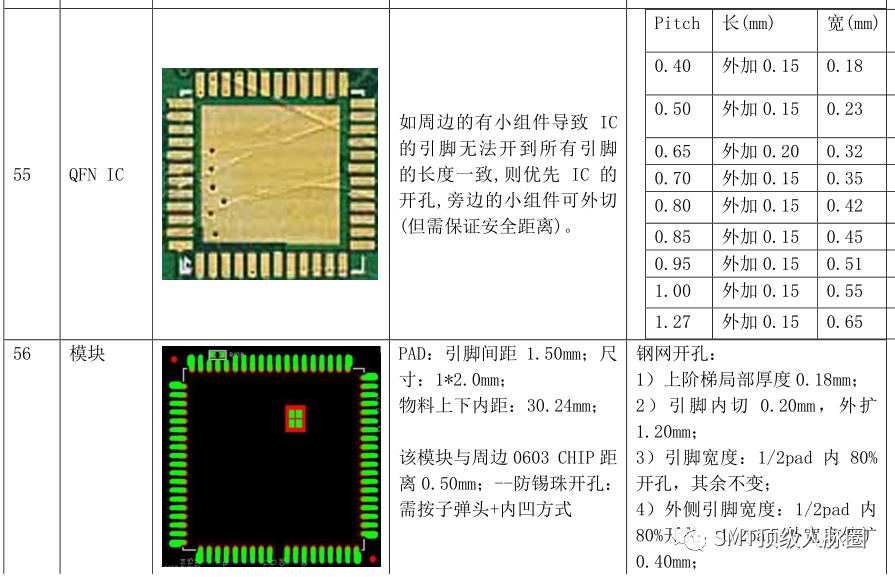

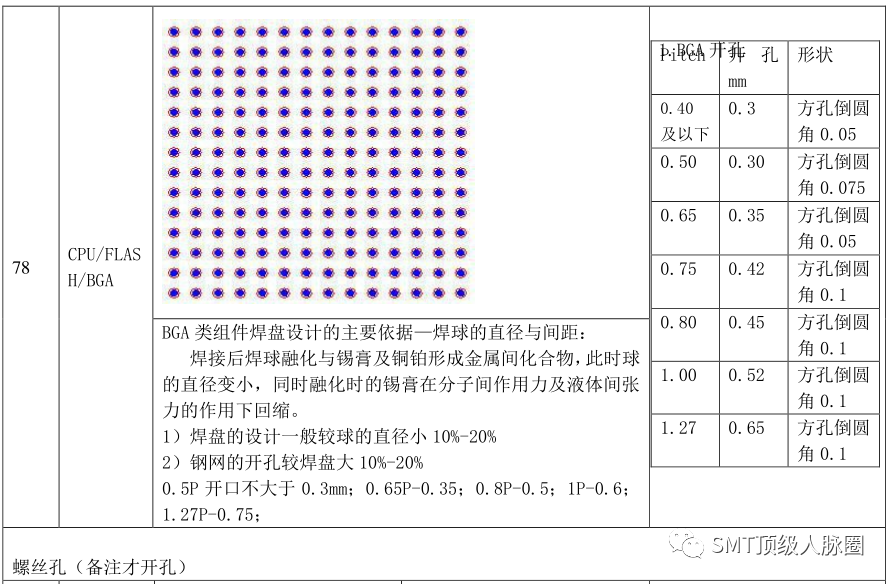

6. 8 QFN 类组件引脚开口内切不能大于0. 08mm, ≤0. 65pitch 的 IC 类组件都需方形倒圆角;所有IC:

针对 Pitch0. 5mm 保证引脚长度至少 0. 60mm;

6. 9 有 PCB 板上 IC 组件有短路脚则按单独脚分开开口, 外加 0. 2mm;

备注:如有与文件有冲突或有疑问的, 需要及时与相关联络人联系沟通。

钢网的开孔数量要与 PCB 板和文件相结合, 如 PCB 板上有焊盘, 文件里面没有, 特别是兼容性的焊盘,

一定要找客户确认。

7. 通用规则:

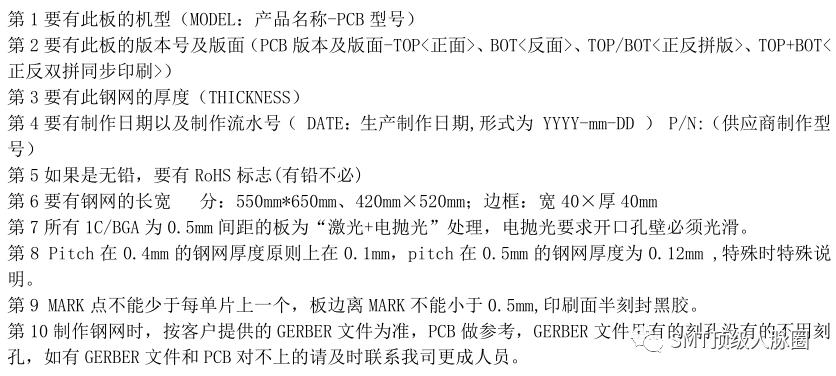

7. 1 网孔尺寸(Aperture Size) , 锡膏从网孔粘附到 PCB 焊垫的程度 3 个主要因素:

a) 钢网设计的面积比和纵横比;

b) 网孔内壁的几何形状;

c) 网孔内壁的光滑度。

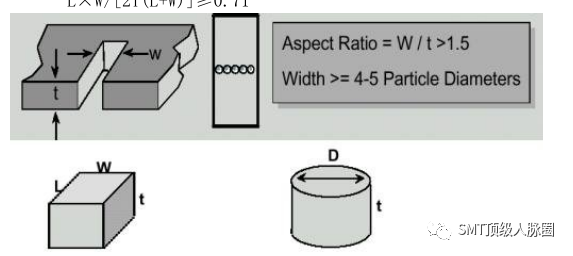

7. 2 模板开口一般设计标准应为:

面积比(Area Ratio) ≥0. 71, 宽厚比(Aspect Ratio) ≥1. 6, 当开口长度远大于其宽度(如

IC 时) , 则需考虑其面积比。

Aspect Radio(宽厚比) : 开孔宽度(W) /模板厚度(T) ;

Area Radio(面积比) : 焊盘开孔面积/孔壁面积) 。

总原则:在保证足够锡量的情况下应使锡膏有效释放;

三球定律:至少有 3 个最大直径的锡球能排在模板的厚度方向和最小开孔的宽度方向;

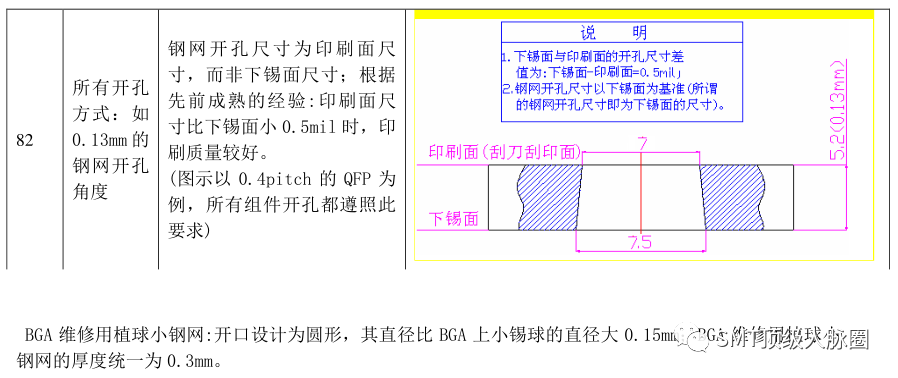

钢板呈倒锥形, 即网孔下开口比上开口宽 0. 01mm 或 0. 02mm 据钢网厚度而定(开孔孔壁锥度要求

在 4° ~9° 范围之内) ;

若焊盘尺寸 L>5W 时, 则依据宽厚比确定钢片的厚度:

W/ T≥1. 66 T<W/ 1. 66

若焊盘呈正方形或圆形, 则依据面积比确定钢片的厚度:

L×W/[2T(L+W) ]≥0. 71

7. 3 单个 PAD(通常一边大于 4mm 且另一边不小于 2. 5mm) 不能大于 3X4mm, 超过的应用 0. 40mm 的线分

割, 分成的 PAD≤2mmX2mm;

7. 4 半蚀刻制作注意事项:

做 STEP-DOWN 时, 应保证半蚀刻区域内的组件最外边开口与半蚀刻区域最外边至少有 2-3mm 的区

域空间, 如与周边组件隔得较近时, 也可将周边的组件 STEP-DOWN, 便于良好下锡。做 STEP-UP 时, 蚀

刻区域最外边与周边小组件要至少有 1-3mm 的间隙。当局部加厚组件位置周围有密脚 IC、 QFP、 QFN 时,

可根据情况取消该处的加厚工艺, 以防止短路, 并且需根据印刷情况改变 PCB 的进板方向, 避免印刷时加

厚位置与刮刀印刷方向在同一水平线的密脚组件受影响。

审核编辑:汤梓红

-

SMT锡膏钢网的清洗工艺主要有哪些?2024-08-26 2234

-

SMT贴片中的钢网开孔方式有哪些?2024-05-18 3130

-

SMT钢网制作要求2023-12-20 8151

-

什么是smt钢网2023-12-06 3534

-

什么是电抛光smt钢网工艺?2023-06-19 1994

-

探索SMT生产的核心:钢网的作用及其重要性2023-06-14 5376

-

【技术】钢网是SMT生产使用的一种工具,关于其设计与制作2023-04-14 1246

-

SMT钢网制作的规范要求及注意事项2020-03-03 13083

-

有哪些因素会造成SMT钢网产生质量问题2019-11-14 5127

-

在制作SMT钢网时有哪些事项需注意2019-09-18 5471

-

SMT钢网张力计如何使用2019-08-30 7245

-

影响SMT贴片钢网品质的因素2019-05-23 1906

-

印刷钢网的设计和制作2018-09-06 4111

-

SMT激光钢网——防锡珠工艺2014-05-30 7046

全部0条评论

快来发表一下你的评论吧 !