锂离子电池电解液技术发展趋势

电源/新能源

描述

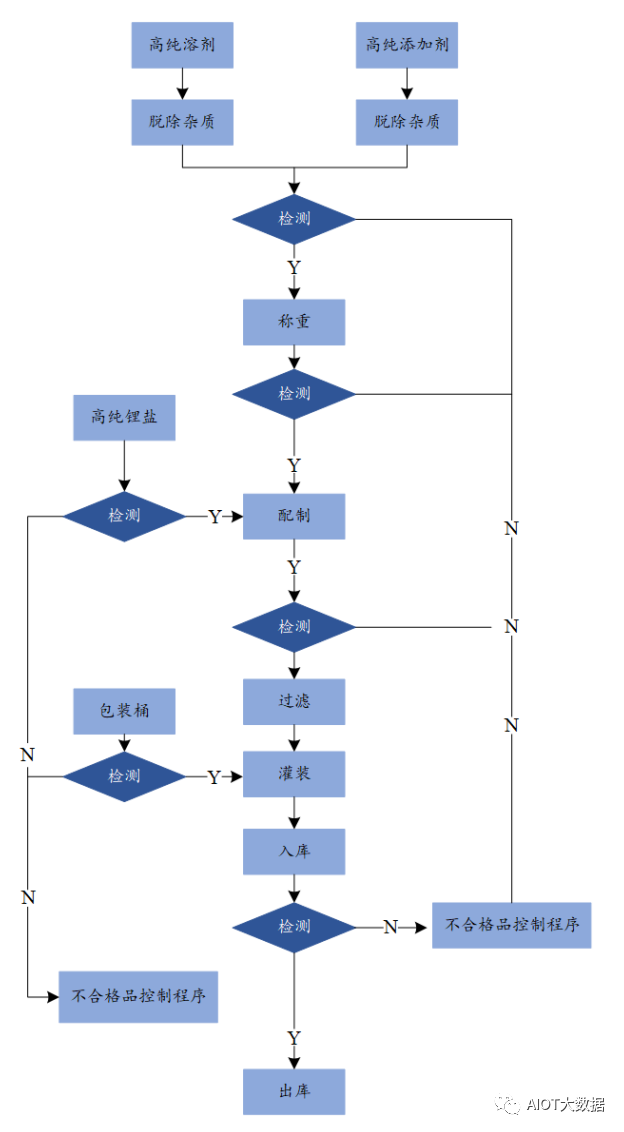

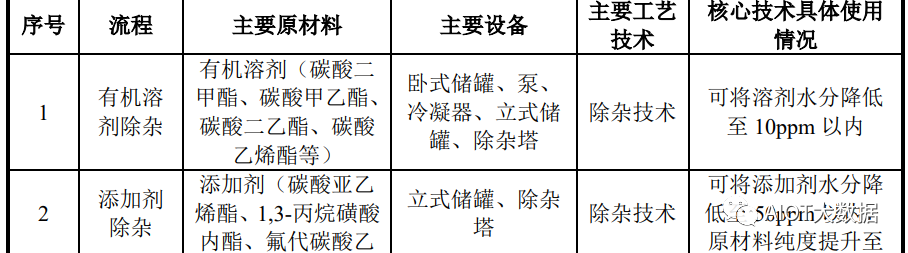

锂离子电池电解液由高纯溶剂、电解质和添加剂按照一定的配方比例构成,其制备过程包括溶剂、电解质和添加剂合成制备及纯化、电解液配方的设计开发和电解液生产制备等过程。其中溶剂、电解质、添加剂合成制备及纯化是电解液配方设计的物质基础;电解液配方的设计开发是电解液制备的技术前提。电解液生产制备环节的工艺技术主要体现在提高电解液的生产效率和产品质量方面,其主要包含有机溶剂除杂、添加剂、电解液配制和电解液灌装等工序。

锂离子电池概况

锂离子电池是一种二次电池,其工作原理为:在充放电过程中,锂离子处于从正极→负极→正极的运动状态。在充放电过程中,锂离子在两个电极之间往返嵌入和脱嵌,即充电时,锂离子从正极脱嵌,经过电解液嵌入负极,负极处于富锂状态,放电时则相反。

锂离子电池是由正极材料、负极材料、电解液、隔膜、导电剂、粘结剂和包装材料等组成的复杂系统。由于具有工作电压高、比能量密度大、循环寿命长和工作温度范围广等特点,锂离子电池在新能源汽车、储能和消费电子领域得到了广泛的应用。

锂离子电池电解液概况

锂离子电池电解液是电池中离子传输的载体,在锂电池正、负极之间起到传导离子的作用,是锂离子电池主要原材料之一。锂离子电池电解液由电解质、高纯度有机溶剂、必要的添加剂等材料在一定条件下,按一定比例配制而成。

由于电解液在电池中不断与正极材料、负极材料、隔膜、粘结剂等材料发生协同作用,其对电池性能发挥具有重要作用。电解液对电池的首次效率、循环寿命、功率性能、存储性能及安全性能的提升至关重要。正极材料、负极材料、隔膜等任何一项原材料的变动、优化、升级均需电解液传导、互动至整个电池系统。

随着动力电池、储能电池及高端数码电池性能要求的提升,电解液与材料体系、电池设计及应用场景的匹配研究将越来越重要。

锂离子电池电解液主要特点如下:

①耐电压范围宽,在2.5V~5V范围内分解少。

②化学稳定性好,与正负极材料、隔膜、粘结剂、导电剂、集流体及导电胶等反应和溶解少。

③粘度小、离子电导率高,对锂离子的溶剂化能力弱,离子迁移阻力小。

④液程范围宽,-20℃~70℃范围内析晶和挥发少。

⑤环境友好,成本低。

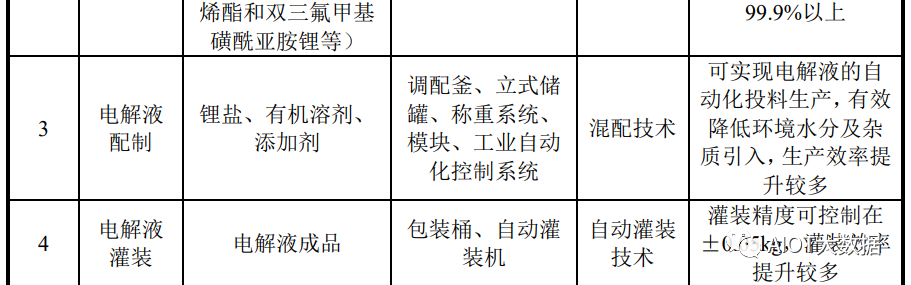

所处行业与上下游行业之间的关系

锂离子电池电解液产业链构成如下:

(1)锂离子电池电解液行业上游

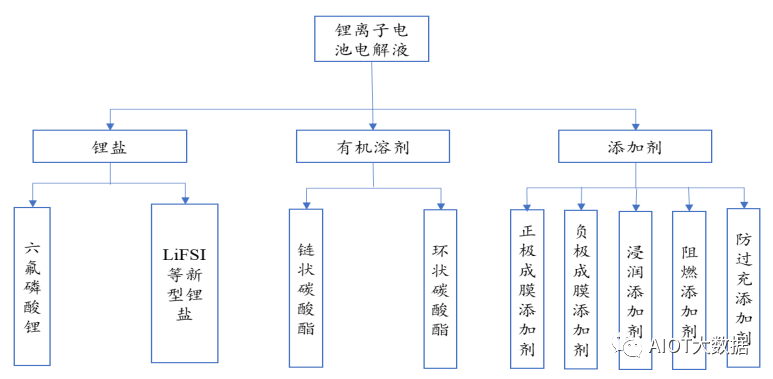

锂离子电池电解液主要由锂盐、有机溶剂和添加剂三部分组成。按质量划分,通常有机溶剂质量占比80-90%,锂盐占比10-15%,添加剂占比在5%左右。锂离子电池电解液具体构成及分类如下:

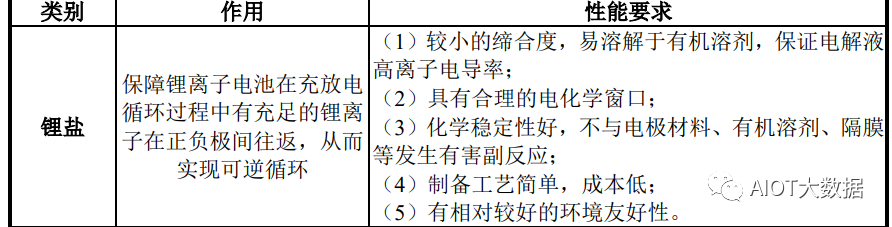

1)锂盐

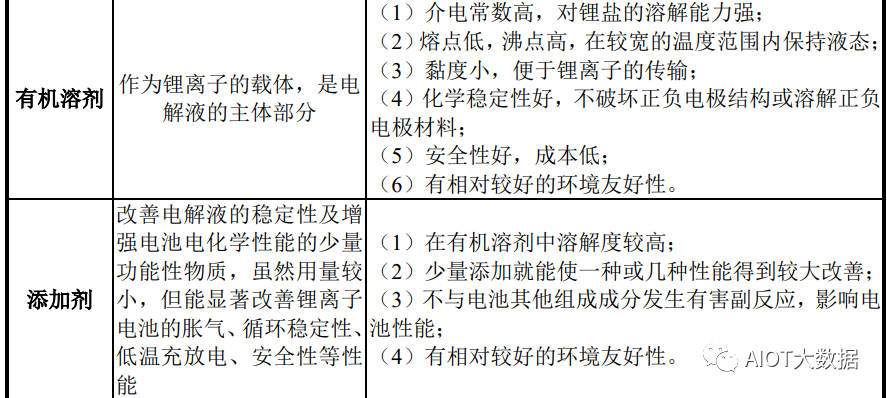

锂盐的作用为保障锂离子电池在充放电循环过程中有充足的锂离子在正负极间往返,从而实现可逆循环。目前,锂离子电池电解液所使用的常用锂盐主要为六氟磷酸锂(LiPF6)。六氟磷酸锂具有合适的溶解度和较高的离子电导率、铝箔钝化能力以及易形成SEI(SolidElectrolyteInterphase,即固体电解质界面膜)等突出优点。然而,六氟磷酸锂也存在一定不足,目前行业内企业正积极尝试新型锂盐以优化锂离子电池电解液性能。目前,常见的锂离子电池电解液锂盐主要优缺点对比如下:

2)有机溶剂

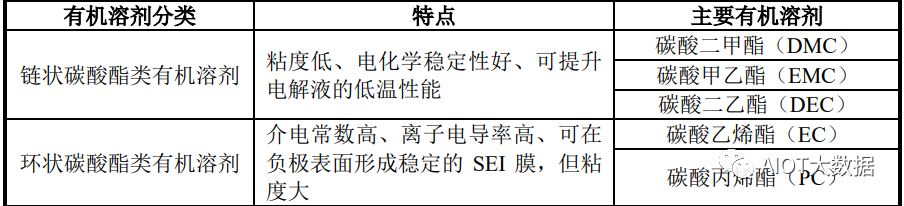

有机溶剂作为锂离子的载体,是电解液的主体部分,按照结构不同主要分为链状碳酸酯类有机溶剂和环状碳酸酯类有机溶剂。其中,链状碳酸酯类有机溶剂主要包括碳酸二甲酯(DMC)、碳酸甲乙酯(EMC)和碳酸二乙酯(DEC),环状碳酸酯类有机溶剂主要包括碳酸乙烯酯(EC)和碳酸丙烯酯(PC)。

目前,常见的锂离子电池电解液有机溶剂特点对比如下:

3)添加剂

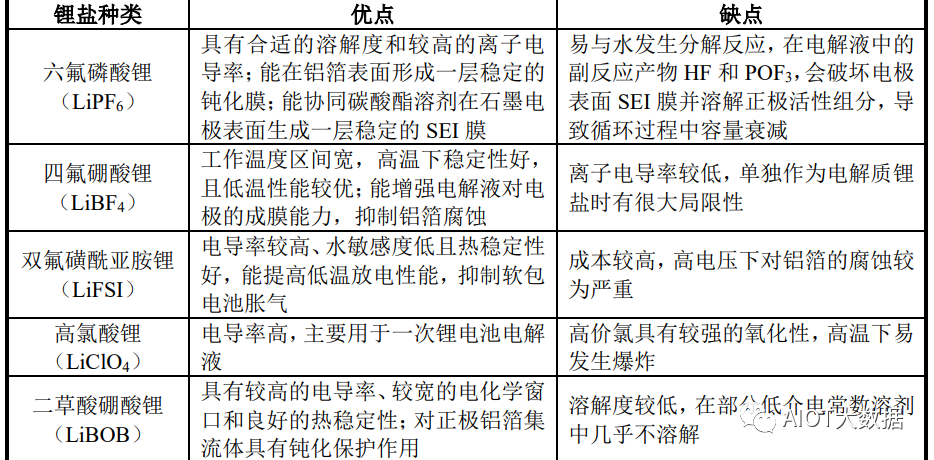

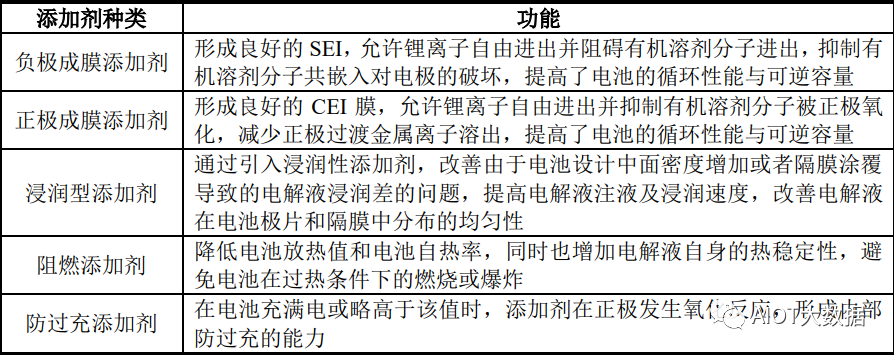

添加剂是为改善电解液的稳定性及增强电池电化学性能而加入的少量功能性物质,按功能不同可分为成膜添加剂、防过充添加剂、阻燃添加剂、电解液稳定剂等。虽然用量较小,但能显著改善锂离子电池的胀气、循环稳定性、低温充放电、安全性等性能,是电解液及原材料厂商核心竞争力体现的领域之一。

目前,常见的锂离子电池电解液添加剂种类及功能如下:

(2)电解液与中游锂离子电池材料厂之间的关系

锂离子电池行业发展迅速,产品更新迭代不断加快,正极材料、负极材料、隔膜、粘结剂、导电剂及电池外包装材料需要与电解液协同作用,才能获得更高的电池性能。

由于电解液在锂离子电池中是唯一的液态主要原材料,其在电池运行中会直接与其它材料接触并发生相互作用,如在化成和续充阶段会对负极材料和正极材料的界面分别形成SEI和CEI界面保护膜,对正极材料和负极材料的首次充电效率、低温特性、容量发挥和循环稳定性起到关键作用。电解液容易与粘结剂发生化学作用,影响粘结剂的稳定性,降低粘结强度。

此外,不同的电池外包装材料及包装形式也需要与电解液之间进行匹配,对电解液的粘度、浸润性、沸点提出了不同的要求。借助电解液与各种主辅材之间的协同作用关系,电解液厂家与各电池材料厂家通过协作研发可加快先进电池材料的技术落地,助力电池技术的不断升级。

(3)锂离子电池电解液行业下游

在“碳达峰、碳中和”战略推动下,新能源汽车行业实现了高速发展,极大地拉动了动力类锂离子电池的需求量;电化学储能装机量的不断提升将推动储能类锂离子电池出货量的增长;5G技术的推广、各类可穿戴设备的兴起以及共享理念的普及将带动消费类锂离子电池销量。在动力类锂离子电池、储能类锂离子电池和消费类锂离子电池的市场需求的共同带动下,锂离子电池电解液市场发展空间广阔。

随着市场的扩大,各电池企业也对电解液厂研发能力、技术水平、产品控制、产能及原材料的供应等方面提出更高的要求。

在研发能力和技术方面,电池企业不断追求电池的快充性能、高能量密度和高安全性能,电解液厂家需要深入探究电池正极材料、负极材料等与电解液的交互作用机理,开发新型功能电解液方案与之进行及时快速的响应,并形成与之相匹配的产品,才能满足电池企业的开发速度。

在品质方面,电池企业对电解液厂的品质要求越来越严格,也需要电解液厂家不断优化工艺,提高质量控制能力,开发出更完善的电解液控制流程和检测方法,以满足电池企业的使用需求。

在产能和原材料供应方面,电池企业对于电解液厂家提出采购要求以匹配其产能扩张的需求,电解液厂在锂离子电池材料领域需要进行纵向一体化布局,形成有机溶剂、添加剂、电解质完整的产业链,避免电解液原材料市场需求波动对电解液供应及价格波动造成影响。

因此,通过与电池企业的深度合作,电解液厂商可以借助电池企业技术、信息、设备优势,不断提升电解液的研发水平、品质水平,和电解液及原材料供应能力。

4、锂离子电池电解液行业现状

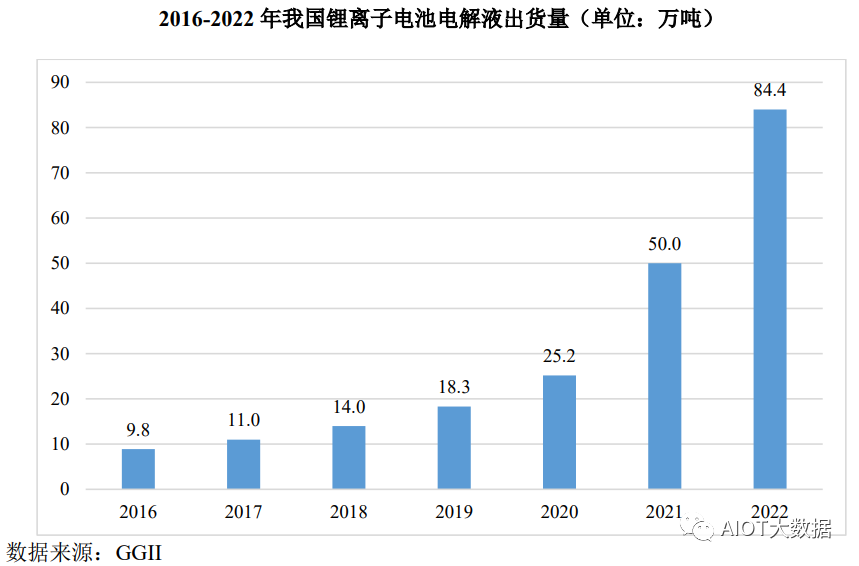

本行业与下游行业的发展密切相关,随着锂离子电池在新能源汽车和储能领域的推广,锂离子电池电解液的需求规模巨大。根据GGII统计数据,2016年我国锂离子电池电解液出货量为9.8万吨,2022年已大幅增长至84.4万吨,2016-2022年年均复合增长率高达43.17%。

未来,受益于新能源汽车行业的高速发展、电化学储能市场的不断拓展以及3C产品种类的不断丰富,锂离子电池电解液市场出货量有望维持较高增速。

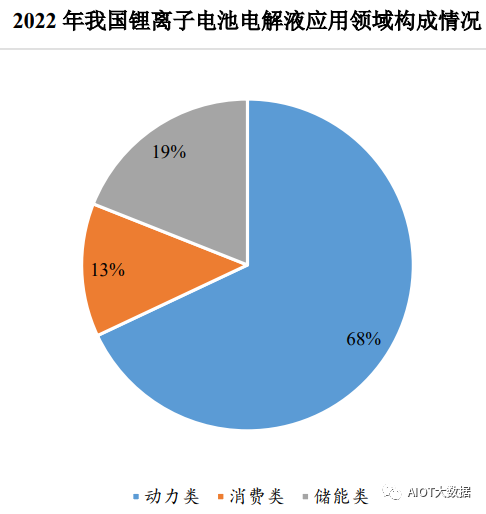

从应用领域来看,锂离子电池电解液的终端应用包括动力、消费、储能三大领域。根据GGII统计数据,随着新能源汽车行业的迅猛发展,动力类锂离子电池需求不断提升,已成为锂离子电池电解液主要应用领域,2022年我国锂离子电池电解液三类应用领域中,动力类占比达68%;伴随电化学储能技术的成熟与推广,储能电池需求稳步上升,2022年我国锂离子电池电解液在储能类应用占比为19%,受储能类电池市场的市场需求不断提升影响,锂离子电池电解液在储能类领域应用的占比有望增加;与此同时,5G商用的落地以及智能穿戴设备的兴起带动消费者对3C产品的需求,2022年我国锂离子电池电解液在消费类应用占比为13%。

未来,新能源汽车行业在“碳达峰、碳中和”战略推动下将高速发展,拉动对动力类锂离子电池的需求量;5G技术的推广、各类可穿戴设备的兴起以及共享理念的普及将带动消费类锂离子电池销量;电化学储能装机量的不断提升将推动储能类锂离子电池出货量的增长,在动力类锂离子电池、消费类锂离子电池和储能类锂离子电池的市场需求共同带动下,锂离子电池电解液市场发展空间广阔。

5、锂离子电池电解液下游市场需求情况

锂离子电池电解液市场规模主要受下游动力类锂离子电池、消费类锂离子电池和储能类锂离子电池市场需求的影响。通过分析这三类锂离子电池的市场规模,可以分析出锂离子电池电解液的市场需求情况。

(1)动力类锂离子电池

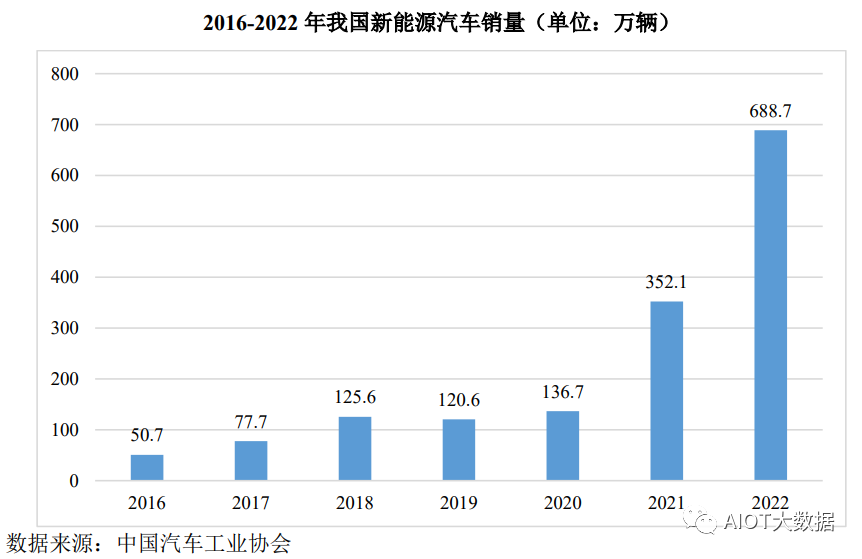

新能源汽车是动力类电池最主要的应用市场。自2010年新能源汽车被列为我国七大战略性新兴产业之一起,在国家政策补贴的驱动下,我国新能源汽车在规模、技术、配套设施等方面实现了较长时间的快速发展。根据工业和信息化部数据,2016年我国新能源汽车产销超过50万辆,实现了连续两年位居全球第一位。但是自2017年起,在新能源补贴退坡以及补贴政策从严执行的影响下,新能源汽车行业开始进入阵痛期。

近年来,为应对全球气候变化,世界各国陆续出台“碳中和”相关环保政策并逐步推出新能源汽车替代计划,进一步加速了新能源汽车行业发展。2020年11月,国务院办公厅印发《新能源汽车产业发展规划(2021-2035年)》,指明将不断优化新能源汽车产业的发展环境,计划2025年我国新能源汽车新车销售量达到汽车新车销售总量的20%左右。在补贴政策调整的长期引导下,新能源汽车在里程、安全、性能、成本等方面均取得了快速进步,全球消费者对新能源汽车的购买意愿显著提升。

2020年上半年新能源汽车销量出现大幅下降,但随着特斯拉上海超级工厂新能源汽车量产以及比亚迪、蔚来汽车、小鹏汽车、理想汽车等国内新能源造车新势力的崛起,新能源汽车市场自下半年开始回暖,新能源汽车销量占比快速增长,市场渗透率大幅提高,并逐步实现政策驱动向市场驱动的转型。

根据中国汽车工业协会统计数据,2022年我国新能源汽车销量达到688.7万辆,同比增长95.60%,占我国汽车新车销售量的25.6%;2023年上半年,新能源汽车产销分别完成378.8万辆、374.7万辆,同比分别增长42.4%、44.1%,市场占有率达到28.3%,渗透率已超过20%,新能源汽车发展速度超出前述政策预期。

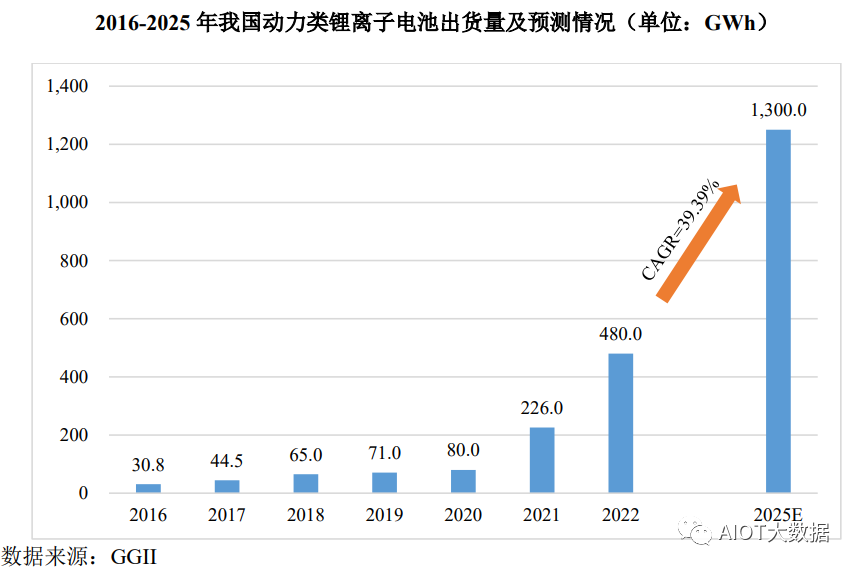

伴随新能源汽车销量的日益增长,动力类锂离子电池作为新能源汽车的核心部件,其市场需求量不断提升。根据GGII统计数据,2022年我国动力类锂离子电池出货量为480.0GWh,同比增长112.4%,在新能源汽车销量大幅增长的背景下,GGII预计2025年我国动力类锂离子电池出货量有望实现1,300GWh,2022-2025年年均复合增长率将达到39.39%。在新能源汽车行业稳健发展的背景下,我国动力类锂离子电池以及锂离子电池电解液都具有良好的市场发展前景。

此外,小动力电池市场规模受共享出行、节能减排等理念的推动不断扩大,由此带动动力类锂离子电池出货量进一步提升。

(2)储能类锂离子电池

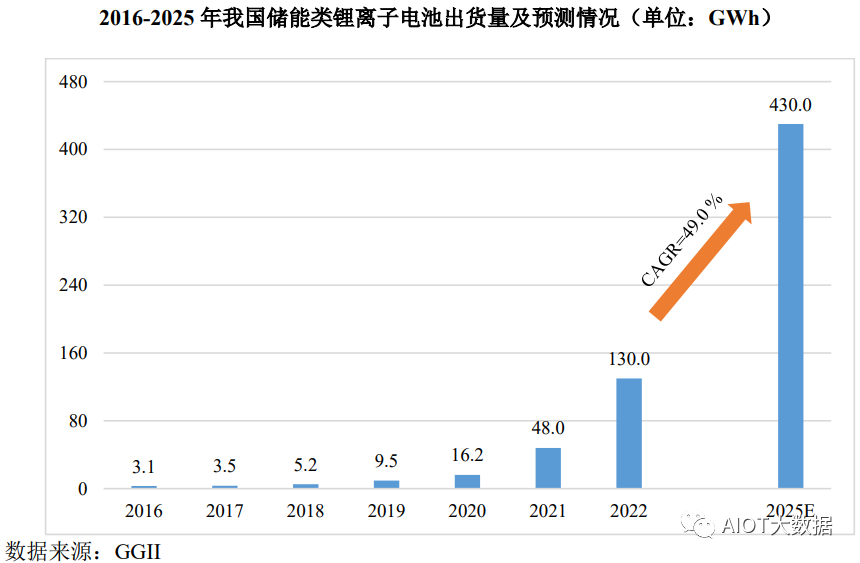

电化学储能因其受地理条件影响较小,建设周期短,可灵活运用于电力系统各环节及其他各类场景中,近年来市场装机规模不断提升。同时,随着成本持续下降、商业化应用日益成熟,电化学储能技术优势愈发明显,逐渐成为储能新增装机的主流。

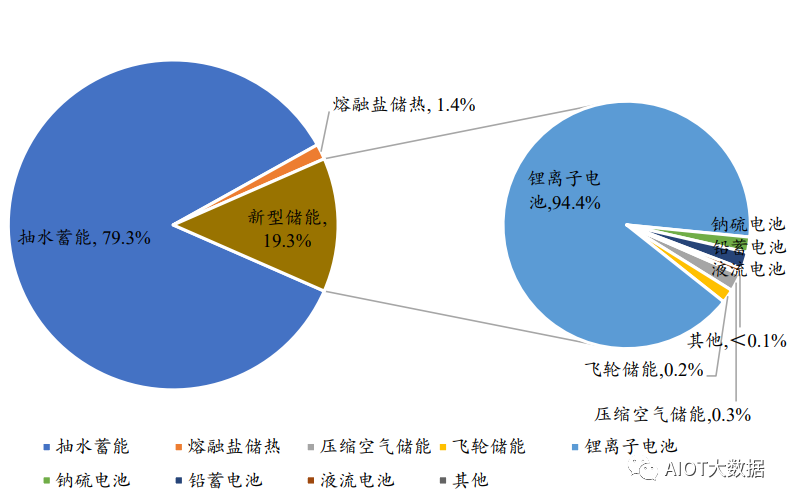

根据中国能源研究会储能专委会(CNESA)发布的《储能产业研究白皮书2023》,截至2022年底,全球已投运储能项目累计装机规模为237.2GWh,其中,新型储能累计装机规模达45.7GWh,占比为19.3%。在各类电化学储能技术中,锂离子电池装机规模占储能的18.2%。

(3)消费类锂离子电池

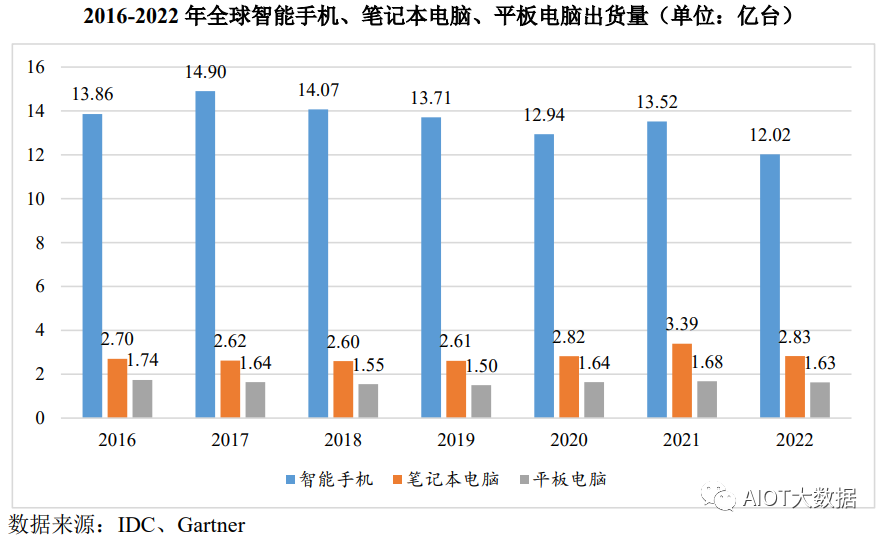

消费类锂离子电池是锂离子电池电解液的第二大应用领域,目前消费类锂离子电池主要应用于3C产品,即计算机(Computer)、通讯(Communication)、消费电子(ConsumerElectronics)这三类产品,其中发展较为成熟的产品包括智能手机、笔记本电脑和平板电脑。根据IDC和Gartner数据,近年来全球智能手机、笔记本电脑及平板电脑市场发展趋于饱和,但市场体量较大,2022年全球智能手机出货量为12.02亿台,笔记本电脑出货量为2.83亿台,平板电脑出货量为1.63亿台。

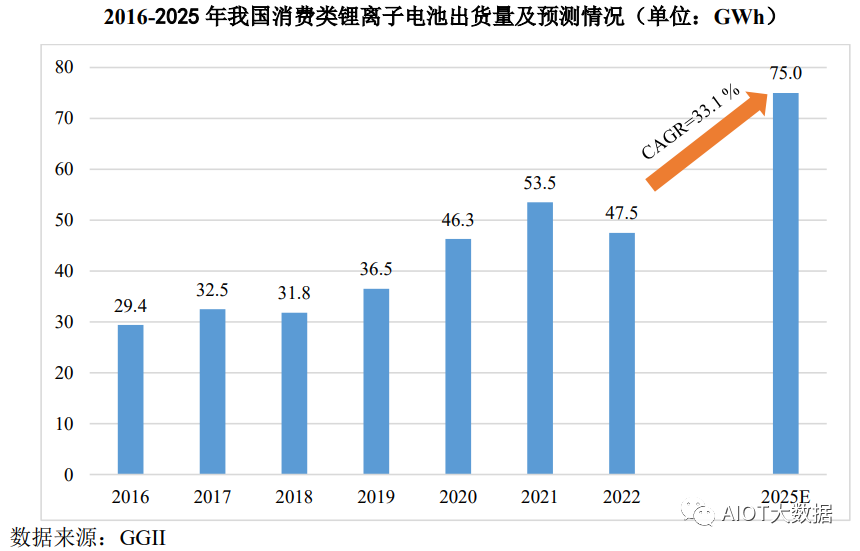

除传统的3C类产品外,伴随新一代信息技术的发展以及5G技术的普及与推广,消费类锂离子电池应用领域拓展至智能可穿戴设备、无人机等。根据GGII统计数据,2022年我国消费类锂离子电池出货量为47.5GWh,同比下降11.21%。在消费类锂离子电池应用场景不断拓宽、产品技术更新迭代加快的背景下,消费类锂离子电池市场将恢复稳定增长,GGII预计2020-2025年我国消费类锂离子电池出货量年均复合增长率将达10.13%,2025年出货量实现75.0GWh。

电池行业发展趋势

1)新型电池技术的行业发展态势

自1991年索尼推出第一款商业液态锂离子电池后,液态锂离子电池进入快速发展阶段。出于对更高能量密度和更高安全性的追求,各国都在加紧对新型电池技术的研发以期望能占领技术高地。目前市场研究热点集中在半固态及固态电池、钠离子电池、锂金属电池、锂硫电池等领域。

①半固态及固态电池

液态电解液的闪点较低且电压窗口较窄,影响电池的安全性及能量密度的进一步提升。采用不可燃且与锂金属负极兼容性较好的固态电解质取代液态电解液而组成的新型电池即固态电池,可进一步提高电池的能量密度及安全性能。

目前研究比较多的固态电解质有:聚合物、硫化物和氧化物三种,其中聚合物电解质的电导率较低、耐压窗口相对较窄;硫化物电解质是目前电导率最高且性能最接近商业化的电解质材料,其电导率高达10-3S/cm甚至10-2S/cm,但该材料在制备及使用过程中对水及氧气敏感,容易导致材料失活,因此对电解质及电池的制造工艺要求极高;氧化物电解质的稳定性较高且易于加工,但其电导率欠佳,固态电解质与电池材料的界面接触阻抗普遍较大,影响了电池的循环、低温及功率性能。

通过在固态电解质中加入少量液态电解液,会形成半固态电池,半固态电池将固态电池和液态电池的优点相结合,目前是行业研究热点。但是从设备兼容性、成本控制和实际性能方面来看,半固态及固态电池与液态锂离子电池还存在一定的差距,尤其是固态电池的性能目前还无法满足产业化要求。

②钠离子电池

钠离子电池与锂离子电池结构类似,均属于可充电电池,都遵循脱嵌式工作原理。钠离子电池能量密度为70-200Wh/kg,与磷酸铁锂电池在同一水平,远高于铅酸电池的30-50Wh/kg,此外,钠离子电池与锂离子电池可实现在电池生产设备、工艺方面的兼容以及在产线上的快速切换。钠离子电池的正极材料及电解质的制备均不需要价格昂贵的碳酸锂,因此钠离子电池材料的成本远低于锂离子电池。钠离子电池有望首先替代铅酸和磷酸铁锂电池主导的低速电动车、储能等市场。

近年来,随着钠离子电池正极材料和负极材料及电解液的快速发展,钠离子电池技术日趋成熟,正处于产业链导入、即将商业化阶段。

③锂金属电池锂金属电池负极采用金属锂,其具有高达3,860mAh/g的理论容量,能量密度非常高,用于动力电池可以实现续航距离超过常规锂离子电池一倍以上的目的。

但锂金属电池安全性能较差,反复充放电过程中锂不均匀沉积并形成锂枝晶,容易导致电池出现容量衰减、短路、起火爆炸等现象。预计锂金属电池实用化尚需一定周期,在动力电池领域实现规模化量产将会是相对漫长的过程。

此外,以锂硫、锂空气、铝空气等为代表的众多前瞻新兴电池技术,将丰富新能源电池市场发展的多元化战略格局。

2)锂离子电池技术发展趋势

随着市场对新能源汽车续航里程要求的提升,未来电池主要朝着高能量密度、高安全性方面发展。磷酸铁锂和三元材料是目前正极材料市场主流的研究方向,新能源电池行业未来将呈现“铁锂三元为主,多元化技术路线为辅”的发展特征。

三元电池:三元电池能量密度高、低温性能好。随着市场对新能源汽车续航里程要求的提升,三元电池材料体系逐渐从三元低镍向三元中高镍电池体系过渡,尤其是拥有高能量密度优势的三元高镍材料电池成为市场关注的焦点。此外为进一步提升三元电池材料的耐高电压和安全性能,不同元素掺杂、低钴、无钴及单晶化材料技术路线正成为三元电池新的技术发展方向。

磷酸铁锂电池:磷酸铁锂电池尽管能量密度不及三元正极材料电池,但安全性高、使用寿命较长、原材料价格较低、制备工艺简单,总体来看性价比高,受到市场广泛认可。磷酸铁锂电池不仅在储能领域得到了广泛应用,也在小动力和短续航里程新能源汽车领域占有较高应用比例,磷酸铁锂电池将与三元材料电池形成互补关系长期共存。

硅碳负极电池:石墨材料凭借较高的稳定性和较低的成本,成为当下负极材料的主流。但石墨负极材料的理论容量仅有372mAh/g,远远不及硅基材料(3800mAh/g),以硅碳复合材料为代表的硅基负极材料具有明显的比容量优势,是行业研究的热点。但目前硅材料电池在循环过程中存在体积膨胀和收缩问题,容易导致硅负极材料颗粒产生裂纹并粉化,进而产生一系列严重问题,阻碍了硅基负极材料的快速发展。随着技术的不断发展,未来硅碳负极材料有望在大圆柱电池体系中占有一席之地。

磷酸锰铁锂电池:通过在磷酸铁锂材料中引入锰元素而制备得到磷酸锰铁锂,可将电池电压平台由3.4V提升3.7V,从而大幅度提高电池的能量密度。但目前磷酸锰铁锂材料在循环过程中会产生三价锰离子,由于其姜泰勒效应,导致锰离子容易从晶格中溶出,进而影响电池的循环稳定性及高温存储稳定性。由于磷酸锰铁锂材料的制备原料成本较低,在实际使用中通过将该材料与三元材料混合使用,可兼顾电池的成本、循环稳定性及电池的能量密度。

高电压镍锰酸锂电池:镍锰酸锂作为一种高电压正极材料,其电压平台在4.7V左右。由于镍锰酸锂材料主要由镍元素和锰元素组成,不含钴元素,成本较为低廉,以之取代现在成本最具优势的磷酸铁锂动力电池,单体电池能量密度可提升40%,故镍锰酸锂材料是最有潜力商业化的下一代正极材料之一。

对于尖晶石镍锰酸锂电池,在高电压下,电极材料与电解液之间会产生剧烈的副反应,对整个电池体系造成破坏,这也是限制镍锰酸锂材料商业化的最大障碍。富锂锰基电池:富锂锰基材料的克容量密度高达250mAh/g,电压平台高达4.6V,是目前所有锂离子电池正极材料中能量密度非常高的材料,其搭配的电池能量密度有望超过400Wh/Kg,是磷酸铁锂电池能量密度的两倍。

但目前该电池在充放电过程中材料不断释放氧并持续对电解液产生氧化作用,电池循环效率低,寿命较短。

补锂技术:为弥补电池在化成阶段锂离子的损失及提高电池的循环寿命,近年来正负极补锂技术正成为行业研究及产业化的热点,但补锂材料在充电过程中也会不断释放氧,对电解液造成破坏,因此电池的产气相对较大。随着电池材料的不断升级,叠加电池制作工艺的不断进步,未来锂离子电池性能将不断得到提高。

行业内企业将加强纵向一体化布局

锂离子电池电解液中,锂盐、有机溶剂及添加剂这三类原材料成本占比较高,原材料价格大幅波动会对锂离子电池电解液厂商盈利水平产生影响。近年来,锂离子电池电解液下游市场需求不断提升,然而锂离子电池电解液上游原材料出现因供给紧张带来价格波动较大的问题,影响了锂离子电池电解液厂商的供应出货能力。针对此情形,锂离子电池电解液厂商需要逐步将产业布局延伸至上游核心原材料领域,通过配备锂盐、有机溶剂、添加剂等原材料生产装置,自主掌握原材料的供应并有效降低原材料成本,提高供应链稳定性及自身的盈利能力。

锂离子电池电解液技术发展趋势

新的电池材料体系、电池设计及应用场景的变化,使得电解液的技术也随之升级,主要表现:

①高能量密度电池电解液

随着动力电池的日渐普及,高性价比能量密度高的电池是目前动力锂离子电池主要研究方向。随着高镍三元、磷酸锰铁锂、高电压镍锰酸锂、富锂锰基等新型正极材料以及纯硅或者硅碳复合负极材料的不断涌现,只有深入研究这些材料与电解液的作用机理和失效机制,开发出适配其性能的添加剂和电解液,才能加速高性价比能量密度高的动力电池技术产业化。

②高功率型电解液目前商品化的锂离子电池实现高倍率持续放电还存在一定的困难,主要原因是电池界面内阻较大并导致内部发热严重。因此,开发具有低阻抗的成膜添加剂及电解液方案是解决电池快充的关键。

③半固态和固态电解液当前使用的液态电解液的平均闪点在20℃左右,当电池过充、过放、短路,或受到外界的针刺、挤压,或外界温度过高时,都可能引发电解液的燃烧并导致安全事故。因此,半固态和固态电解质是未来电解液行业研究的一个重要方向。

④钠离子电池电解液钠离子的离子半径比锂离子大,因此钠离子电池的负极一般采用层间距较大的硬碳。相较于石墨负极,硬碳材料的首次充电的不可逆容量较大,因此钠离子电池的首次效率较低,影响了钠离子电池的能量密度。开发新型钠离子型电解质可以有效弥补钠离子电池的首次效率,提升电池的循环性能。

此外,与锂离子电池类似,钠离子电池在化成阶段,电解液中的有效成分会参与负极SEI的形成且该SEI中含有较多有机或无机钠盐,相对于锂盐,钠盐在有机溶剂中的溶剂度偏大,因此钠离子电池的SEI不稳定,随着循环次数的增加,SEI中的成分逐渐发生溶解,造成电池产气及循环寿命下降。因此如何开发更加有效的负极成膜添加剂将是未来钠离子电池电解液的重要开发方向。

电解液具备巨大的市场增长潜力

近年来,新能源汽车产业的快速发展已成为锂离子电池电解液和锂离子电池增长的最为重要的驱动因素,储能市场也正在成为锂离子电池电解液新的增长点,锂离子电池电解液增长迅速。根据GGII统计数据,2016年我国锂离子电池电解液出货量为9.8万吨,2022年已大幅增长至84.4万吨,2016-2022年年均复合增长率高达43.17%。GGII预计到2025年全球电解液市场出货量将达到260万吨,中国电解液市场出货量将达到203万吨,2022-2025年中国电解液市场年复合增长率为33.98%。随着锂离子电池在新能源汽车和储能领域的推广,锂离子电池电解液未来具备巨大的市场增长潜力。

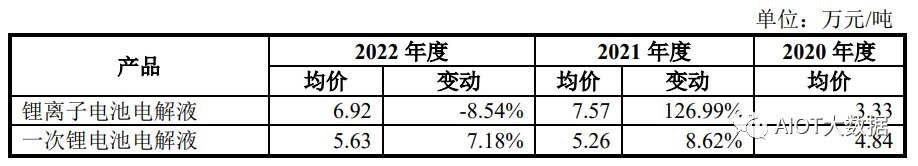

主要产品的平均销售价格变动

要原材料价格变动

编辑:黄飞

-

锂离子电池的性能2013-06-13 5480

-

锂离子电池电解液有机溶剂的发展趋势2013-06-17 5833

-

锂离子电池电解液超全面介绍 有何神秘之处?2017-02-22 6971

-

电解液——锂电池的‘血液’2018-08-07 5896

-

锂离子电池的发展趋势2009-07-11 2425

-

锂离子电池电解液是什么?2009-10-27 14646

-

锂离子电池电解液研究进展2009-10-30 1604

-

锂离子电池电解液概况2011-11-08 820

-

2012中国锂离子电池电解液生产现状与展望2012-11-13 1378

-

这几款电解液为高压锂离子电池发展带来新生机2017-11-10 1238

-

浅谈锂离子电池电解液的发展趋势2018-03-23 22601

-

锂离子电池电解液机理和发展趋势2020-12-25 1075

-

一文看懂锂离子电池电解液的机理与发展趋势2020-12-26 1299

-

锂离子电池电解液的概念、组成及作用2023-11-10 6499

-

分析锂电池电解液技术的发展趋势2023-11-12 997

全部0条评论

快来发表一下你的评论吧 !