GIS管道精密对接设备机械系统的设计与研究

描述

/摘 要:/

油气管道在地下土壤环境中会受到腐蚀,影响油气管道的使用寿命。现基于GIS技术研究了油气管道精密对接设备机械系统,通过移动终端对油气管道的检测,将数据传输到GIS服务器和系统服务器中。数据服务器根据油气管道数据的类型进行储存和计算,分析缺陷区域管道的内压、缺陷对管道剩余强度的影响,完成对油气管道的完整性评价和管间精密对接性分析。实验中使用该系统与油气管道缺陷无损检测、基于有限元的油气管道漏磁检测对油气管道进行完整性和精密对接性检测,检查管段中存在的缺陷个数和管道内压,实验数据表明,该系统对油气管道的检测精度最高,检测出存在的腐蚀性缺陷个数最多,管间对接精密度最高。

0 引言

随着我国油气输送技术的迅速发展,油气管道的使用越来越广泛。由于工业废水和污染物使土壤环境受到腐蚀,而管道周围环境会影响管道的寿命,通常会对输送管道采用防腐层的防护措施[1]。但因为施工过程中受到技术和环境的限制,随着时间的推移,管道对接的精密度会逐渐降低,防护层发生开裂和脱落,使管道的安全性能降低。一旦发生管道泄漏事故,可能会引发燃烧和爆炸,给周围的自然环境和人们的生命、财产安全造成损失[2]。

针对上述问题,文献[3]采用了油气管道在线检测系统对油气管段的阴极保护装置和对接管道进行风险性评估,有效降低了油气管道发生故障的概率;但系统中腐蚀评价和破坏评价并不完善,故对管道检测的精度不高,且检测时间过长。文献[4]使用了磁漏变形和腐蚀检测设备,并完善了配套管道检测和完整性评价技术,对油气管道进行内外检测和安全评价,取得了较好的效果;但没有建立管道信息数据库,检测到的数据无法实现实时共享,设备的维护成本较高。

针对上述研究中存在的不足,本文基于GIS技术应用移动终端通过无线通信与GIS服务器之间进行数据交互,将采集到的油气管道数据和周围地理环境信息传输到数据服务器中,通过对油气管道检测,发现其中的设计缺陷或硬件缺陷,并对这些缺陷进行计算评估,判断对油气管道剩余强度和管道内部压力的影响,防止腐蚀性缺陷对管道完整性和对接精密性造成破坏。

1 基于GIS技术的管道精密对接设备机械系统

本文的创新点在于:GIS系统服务器与系统服务器之间的互联,可以根据现场实际油气管道数据和设备属性进行数据库的添加和修改,使油气管道的数据实时更新。服务器之间的交互更加有利于对油气管道的空间数据和属性数据的调用和查询,对油气管段中缺陷对管道的压力系数和完整性的影响计算更快,得到对油气管道的完整性评估和对接精密性。

1.1 系统总体设计

油气管道的精密对接是指油气管道保持完整性与可靠的状态。油气管道一般有阴极保护装置和外部的防腐层,可以减轻腐蚀的程度[5]。管道的安装和运输过程可能会对管道的防腐层造成一定程度的损坏,时间长之后防腐层和阴极保护装置会发生老化,腐蚀性液体会对管道造成破坏[6]。鉴于众多因素对油气管道的影响,为保障管道的精密对接,对油气管道进行完整性检测是非常有必要的。

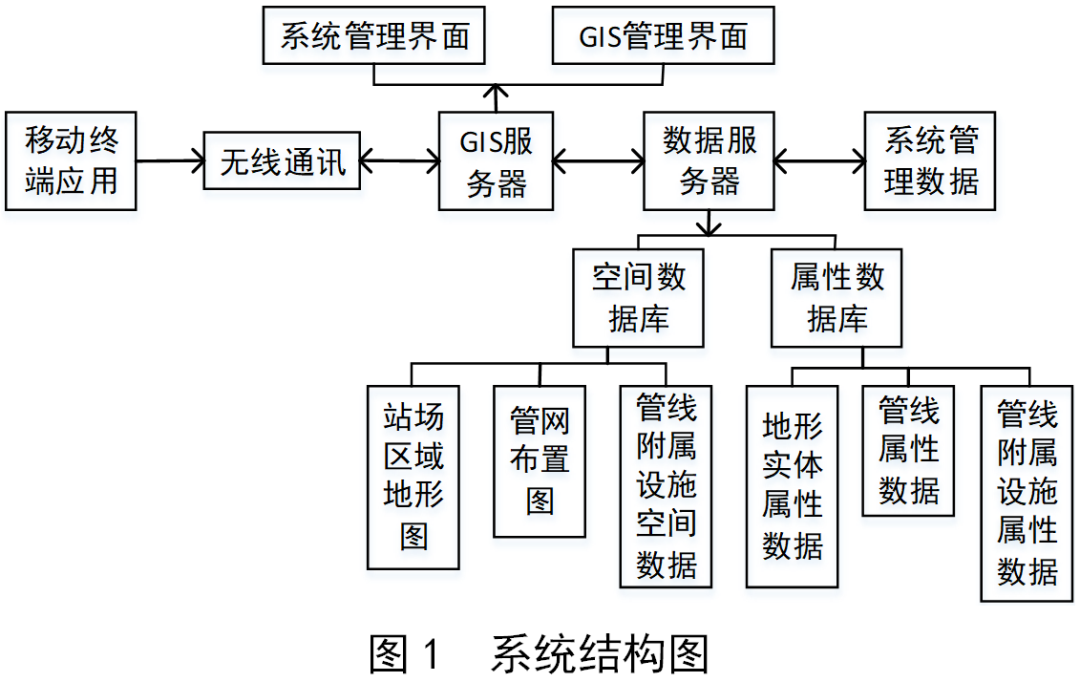

基于GIS技术来实现油气管道的缺陷检测,操作方便和成本较低的同时对油气管道的检测精度更高[7]。基于GIS技术可以实现管道设备、管段环境、周围管线信息的有机整合,对某一管道交汇点和管段可以给出准确的信息,提高了管道检测完整性和精密对接方面的精度。系统结构图如图1所示。

本系统基于GIS技术和移动终端,通过无线通信与GIS服务器和数据服务器的互联,完成对油气管道精密对接和完整性的检测;对管道缺陷进行记录,根据数据对缺陷等级进行划分,对严重威胁管道安全性的缺陷及时进行处理,防止事故的发生[8]。

系统能够快速检测油气管道对接的精密性,与底层强大的GIS数据有很大关系。系统的各功能模块和数据模块分层架构,各层之间可以实现交互的功能,从整体上可以完成数据交互和业务逻辑的开发[9]。接收传输来的数据时,可对数据进行识别并分类,储存在相应的数据服务器中。对数据进行修改和升级时,可以只针对相应的数据模块进行修改和升级,不影响其他数据模块的正常使用[10]。

1.2 油气管道的完整性检测

当管道的某一管段因为防腐层老化和阴极保护装置脱落而受到腐蚀时,腐蚀程度会影响管道的强度,当管道被腐蚀到一定程度时,其强度就不能满足工作要求[11],通常称这种状态为管道极限强度状态。管道的使用寿命可以用这些特征量和极限状态程度进行测算[12]。

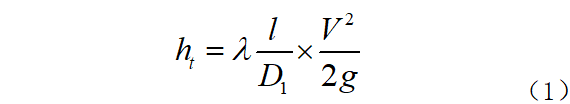

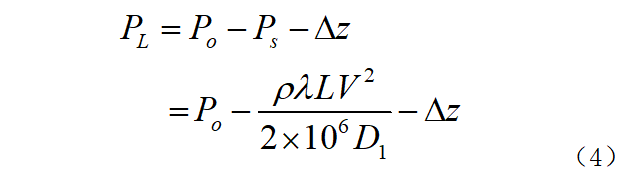

泵站需要向管道提供压力来满足油气管道的正常工作,由伯努利方程可知,在流体运动中压力用来克服管道中的摩擦阻力[13]。在长管道中,油气传送的沿程摩阻占大部分,局部摩阻占一小部分。因为局部摩阻主要是油气流经阀门和弯型管道时产生的,长管道传输中阀门和弯管数量较少,所以产生的磨损也少[14]。沿程摩阻可表示为:

式中:λ为摩阻系数;l为流经管道的长度;V为管道中流体的速度;D1为管道的内径。

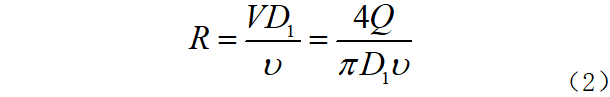

λ的值跟摩阻R有关,R表示为:

式中:υ为流体的运动粘度;Q为流体的体积流量。

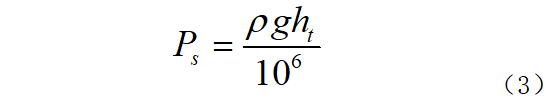

将摩阻损失转换为压力损失P可表示为:

式中:ρ为油气的密度。

如果不考虑摩擦阻力,则距离管道L处的内压可以表示为:

式中:Po为油气出站口的压力;Δz为高差位能[15]。

管道运行中,内压的大小随着距离增加而减小,在起点处内压最大,然后逐渐降低。当腐蚀缺陷程度相同时,内压在管道起点对管道的影响最大,随着距离增加影响逐渐减小,所以油气管道各管段中的风险值不一样[16]。

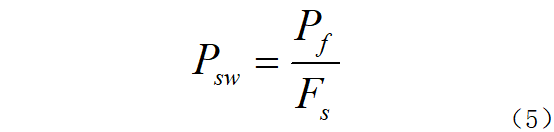

通过力学分析计算出管道缺陷处的压力,为油气管道的维修和更换提供依据[17]。当油气管道的缺陷处达到极限压力时,管道会发生破裂,压力系数可表示为:

式中:Psw为管道安全运行的压力系数;Pf为缺陷处部分管道的损失破坏压力;Fs为安全系数。

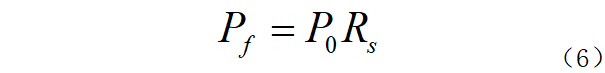

Pf可表示为:

式中:P0为正常管道的破坏压力;Rs为油气管道剩余强度系数。

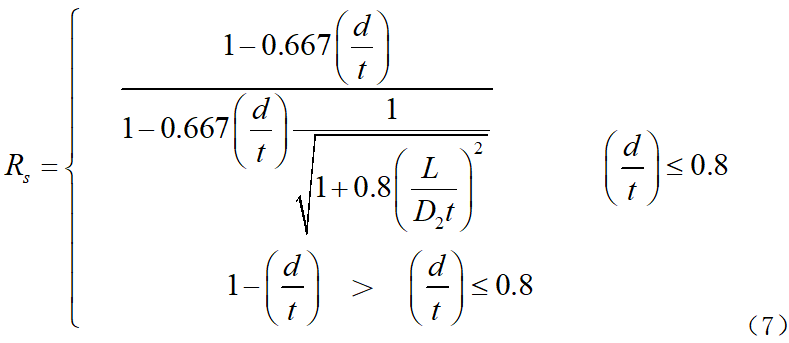

Rs与管道的关系为:

式中:d为管道腐蚀缺陷深度;t为管道壁厚;L为管道腐蚀缺陷的长度;D2为管道的外径。

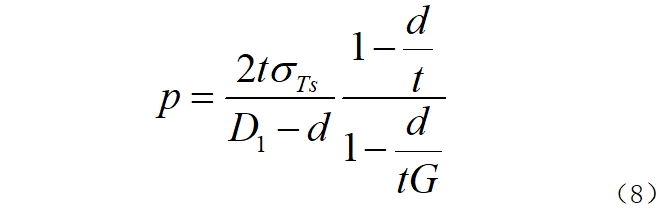

带有轴向腐蚀缺陷的油气管道可承受内压的计算公式为:

式中:p为管道可承受的内压;σTs为管道材料的拉伸强度;G为管道长度的修正系数。

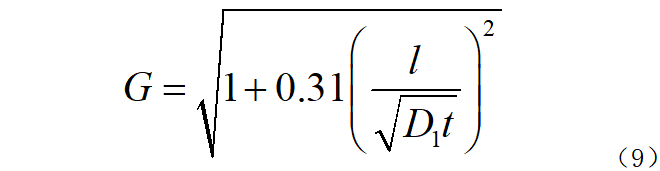

G可表示为:

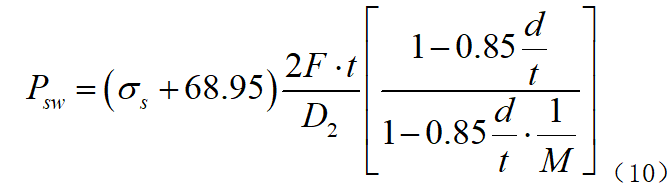

油气管道发生腐蚀时,管道最大安全运行压力计算公式为:

式中:σs为管道材料抗拉强度;F为油气管道的设计系数;M为油气管道的膨胀系数。

对带有腐蚀缺陷的管道分析剩余强度,计算出油气管道的最大运行工作压力,来判断管道是否处于最低工作状态,然后对油气管道进行维修和更换,保证了油气管道的完整性和精密对接[18]。

1.3 油气管道GIS数据库的应用

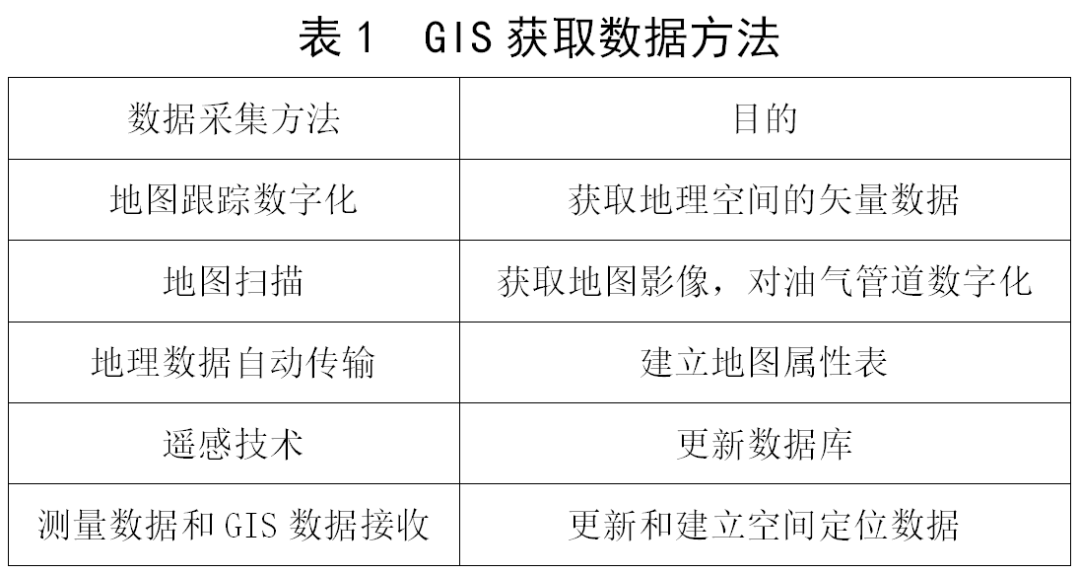

GIS服务器具有较强的空间分析能力,在对油气管道进行分析、定位和查询时,管道的图形和数据可视化,具有模拟演变和空间决策的能力[19]。油气管道的信息在GIS系统中的时间与空间上连续分布,具有多维性、时序性的特点。获取数据的方法较多,根据不同地理位置和管段特性,选择不同的方法采集数据,如表1所示[20]。

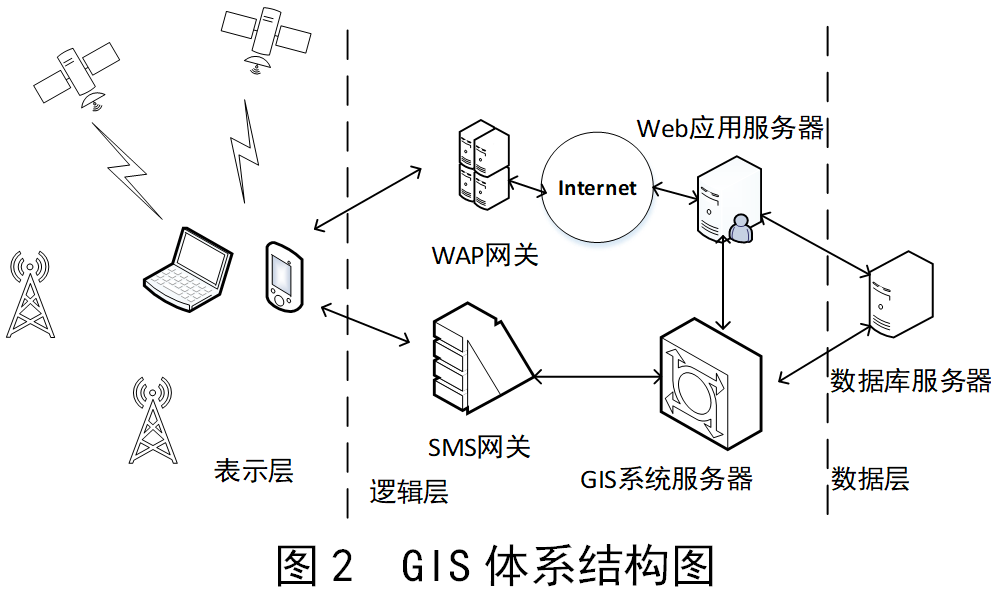

油气管道信息可视化使信息的查询和对管道缺陷处的分析结构能在图层中显示,在对管道信息输出时,都采用地图学的表示法。对油气管道进行数据分析时,常用的分析方法有拓扑分析、距离图、地形图等[21]。GIS体系结构如图2所示。

GIS体系结构可分为三个部分:表示层、逻辑层、数据层。表示层包括各种移动终端,如手机和笔记本电脑、PDA、车载终端等,可随时与服务器连接提供数据[22]。逻辑层包括无线网关和各种服务器,利用多层架构,结合各种服务器与互联网提供的线性结构,可以更好地处理数据,平衡负载的问题。Web服务器与GIS服务器互联,数据分布广泛,SDE和多元异构空间数据库交互,实现了GIS系统数据的传输和交互,使系统具有更好的灵活性和适用性[23]。

2 应用测试

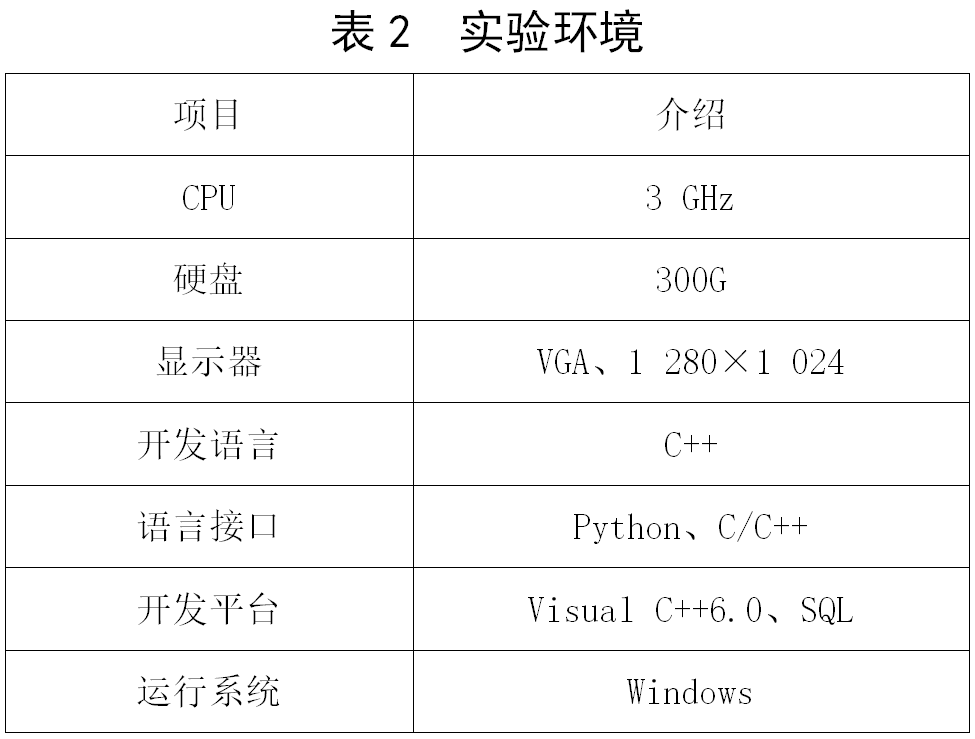

为了验证本设计对机械系统的影响,本文分别用油气管道缺陷无损检测[3]和基于有限元的油气管道漏磁检测[4]与本文所提出的检测方法做实验对比,发现管道表面存在的腐蚀性缺陷。表2所示为软件操作系统的实验环境。

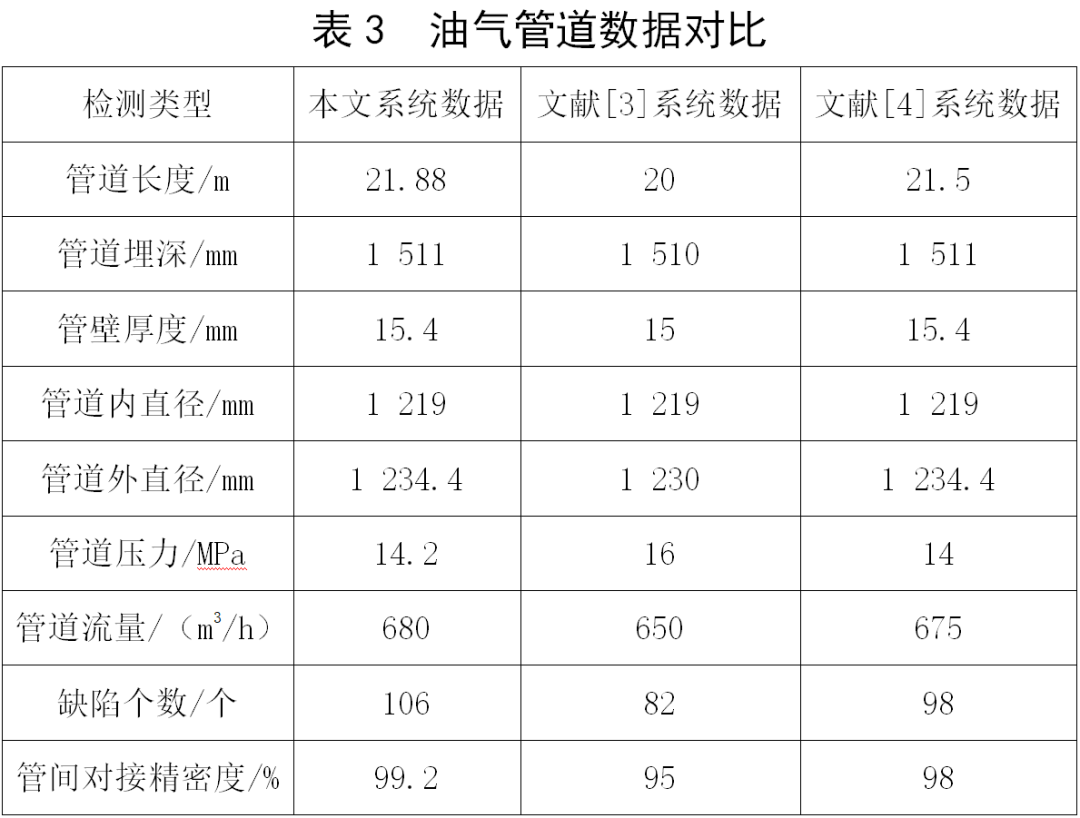

油气管道受到地质环境、输送介质、管道材料和防腐蚀装置多方面影响,容易发生腐蚀穿孔的现象,污染环境。系统能够对泄漏区域快速定位、及时检修,最大程度减少损失。油气管道监控系统对现有设备进行监控,对管道在正常工作中的压力、温度、流量等信息进行检测。GIS服务器具有空间分析、数据运算、快速定位和查询的功能,通过数据库对数据进行处理,可以得知管段中存在缺陷的区域,对区域进行完整性、对接精密性检测,并在图层中标记出来。表3为本文系统、文献[3]系统和文献[4]系统检测到的油气管道数据对比。

由表3数据可知,本文系统的检测精度更高,发现的缺陷个数最多,得到的油气管道的管间对接精密度最高。本文系统发现的腐蚀性缺陷个数达到106个,对油气管道的检测更加细致,精度更高。文献[3]系统对油气管道的检测数据明显低于本文系统的数据,检测到的缺陷个数低至82个,说明文献[3]系统的检测精度不高,检测到的数据粗略、不准确,有些缺陷检测不到,容易造成对油气管道的损坏,发生事故的概率增加,同时造成管间对接的精密度不高。文献[4]系统检测到的数据精度较高,相较于文献[3]系统的数据,检测到的缺陷个数明显提高,提高了油气管道的安全性,但管间对接精密度略低于本文系统。因此,本文系统根据油气管道的压力和流量,再结合管段中缺陷区域的位置,可以对某一特定管段进行完整性评价,计算出油气管道可以正常运行的最小内压,同时评价管道的剩余强度,以便对管道进行检修和更换,提高了管道的安全性能。

3 结语

本文基于GIS技术研究油气管道对接设备机械系统、移动终端设备和油气管道监测设备,通过无线通信与GIS服务器和系统服务器实现数据交换,包括油气管道的长度、内外直径和内压,表面存在的缺陷个数和周围地理环境的信息,都存储在GIS数据服务器中。根据实际数据可对油气管道进行完整性和对接精密度评价,通过对缺陷的评估判断是否需要对管道进行维修,可以避免管道工作中的事故风险,减少事故的发生。由于采集到的油气管道的数据信息量过大,在无线通信传输方面需要更大带宽和更快速率的支持,GIS数据服务器也需要更大的容量,硬件设备的维护和运行成本不低。本文系统还需对管道特性、完整性评价和检修时间的安排进行完善,建立更可靠的管理系统。

审核编辑:汤梓红

-

基于微电子机械系统加速传感器在医疗领域的应用2018-11-06 0

-

微电子机械系统加速传感器在医疗领域有什么应用?2020-04-20 0

-

如何将能量从电机反馈回机械系统的电源?2021-02-04 0

-

多功能机械系统创新组合搭接综合实训装置主要由哪些部分组成的?2021-07-11 0

-

浅析伺服电动机机械系统2021-09-17 0

-

机械系统搭接实验台具有哪些性能特点和技术参数?2022-01-18 0

-

机电一体化中机械系统部件的选择与设计2008-11-20 769

-

机械系统的运动方案设计及机构创新设计2009-05-14 1048

-

微电子机械系统技术及其应用2009-06-22 723

-

轧辊磨床的机械系统设计2010-01-16 563

-

什么是3D MEMS?三维微电子机械系统2012-12-11 2555

-

机电一体化课件2:机械系统及伺服驱动装置说明2018-06-03 983

-

ADI在线研讨会:微电子机械系统的性能及应用分析2019-07-19 1733

-

机械系统动力学的大作业资料免费下载2019-10-08 937

-

工业机器人的机械系统详细资料说明2020-06-04 1236

全部0条评论

快来发表一下你的评论吧 !