基石数据:TOC—数字化国家电网实施篇(十五)

描述

2019年初接手国家电网拆回表业务,客户要求数据准确性和提高生产实效。

数据准确性要求源自所有的电表在2009年开始国家电网开始集中招标,按照省网使用、协议标准统一、使用场景不同的原则,经过10多年的应用,大量的故障、报废、退回表需要管理和报废处理,牵涉到国有资产的准确性要求,在生产和运输过程中的透明和准确,同时要求对使用过的电表需要分析使用及失效数据。

国家电网希望通过数据来判断供货厂家质量数据,作为后续招标的数据依据。

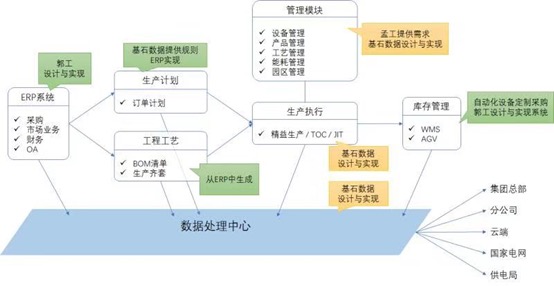

这是我们第一个完整的TOC、计划排产到MES,最终到数字化的一个全流程项目及工厂,整个过程还是从ERP的计划入手,梳理生产结存,要求按计划列队生产,同时做到日结日清的生产方式,确定正向的生产方式没问题的情况下,我们把数字化的整个平台往下罩住,整个才是完整的从流程梳理再到工业软件应用到数字化平台的管控一体项目。

心得汇总:

2019年3月份作为应标方我们做了实地尽调,从人员数量,产效比,前面半年的产品和订单情况,ERP,设备品牌,设备接口及协议等方面进行了全面调研,回来后整理资料就大致出了方案。

01. 做一个数字化资产和生产管理中心,对于计量中心和国家电网的MDS数据交互中心。

02. 打造全国标杆企业;

03. 技术解决采用区块链的技术和全生命周期管理。做到表在数据在,数据在表在,各省市电网不得篡改和消除,保证数据20年;

04. 生产过程流程梳理采用TOC基础上的大梳理和精益生产相结合,完成页片化排产的日结日清作业方式;

05. 重新编写ERP模块。含市场模块和计划排单模块,在编写市场和计划模块融入基石数据的TOC和高级计划排产理念,对接基石数据的DRP大平台;

06. 建立大型看板,实时显示生产和生产管理现场数据及视频;

实施过程及流程梳理:

01.在项目实施先进行TOC的宣导,同时强调计划和生产执行系统MES的模块之间关系,树立正确的生产制造理念,让他们先在上系统前就做到TOC的生产理念;

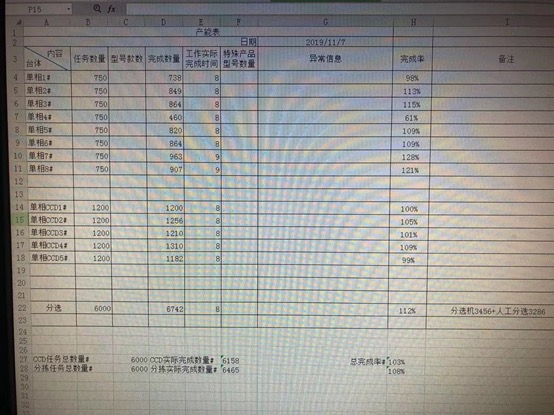

02.先在现场梳理产线结存,由于电网企业都是要月底送货,这样月底盘点他们数据就漂亮,后面通过甲方要求他们上旬,中旬,下旬各送一次,把这样送货的好处和他们说明,送货车辆实现单件流,这样对车辆安排及车辆数量要求不高,把送货及他们的出仓变成有序和可控。

同时甲方对地方电网单位送货的卸货和入库也变成有序可控,不至于月底全部在做入库动作,结存高企,入库检验也变得有序和有条不紊;

03.产线结存先进行梳理,原来他们的ERP系统发出月计划,还有就是T+3的计划,生产在投料前没有管控,没有准备计划排单所需要生产的电表数据,没有提前申报数据对接表型和数量,导致要生产的时候资料和工艺不全,上机又要退回,我们要求提前3天开始申报所有表型的资料和国家电网核对,在核实没问题的所有生产表才能开始下生产线,同时厘清生产单相和三相表的数量搭配,才能保证产线瓶颈产能的最大化,从而保持FQC入库最大化。在这个实施过程中,老员工非常不习惯,因为原来的生产方式是有表就做,看到哪里好做,或者靠近的地方就来拉,先做近的,随手的。

但要求按计划提前3天开始排产的时候就不是生产人员想做什么就做什么,把生产理念从生产是老大变成生产是计划的执行单位的时候他们不适应。

改变往往是痛苦的,但改过来以后就舒服了;

04.在甲方的原有ERP基础上要求甲方技术人员按我们的市场管理模块进行客户管理等内容项,同时融入市场和计划排单理念。

我们在对现场计划排单的改变,在重新改写ERP市场和计划模块的时候,我们要求按我们的市场先做预排模式,同时要求计划生产模块按市场对订单梳理后的计划交互方式编写生产计划排单,原则上生产计划排单不得改变市场排单交付计划,可以微调,但要comfirm。

这个理念在开始时候他们也接受不了,他们担心的设备稼动率,这个是TOC理论的计划和传统意义上的计划按工序产能最大化的直接冲突,导致这个过程大家争论很长时间,但基石还是坚持自己的理念,我们告诉他一句话,你们请我们来是要接受我们的先进理念,如果还是你们自己的理念就不用请我们来,最终在8月份要求生产工人按我们的生产方式执行理情况下压住反弹的火焰,对软件项目的落地起到关键作用,他们老大跑到我们办公室说,工人们不想按我们的方式做,刚好我们公司开半年会,直接就怼回去,必须执行,有问题我们基石全部负责;

05.TOC的生产计划方式,直接就把他们原来的校表工序的瓶颈改变了,通过这样的生产方式确定他们的校表不是瓶颈,因为我们做了数据提前核实,同时做了部分线边仓的管理,刚开始就是做了一天的线边仓管理,因为他们觉得是校表是瓶颈,所以做了校表前线边仓,但后续通过表型的合理搭配,他们的校表不是瓶颈,我们就把线边仓的1天的存量变成3小时;

实施效果及后续回访:

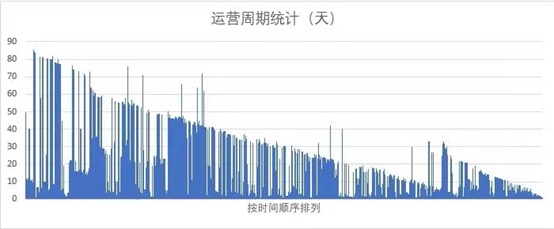

01. 从原来的平均60天的周期缩短到平均5-7天;

02. 人员减少,同时产出增大;

03. 建立了供应商的质量大数据库,另外前一段时间的回访,目前仍然是国内最好的生产基地,包括数据管理,生产安排,现场6S,列队生产等;

数字化系统组成:

信息流的相互关系以及与产线硬件的相互关系图

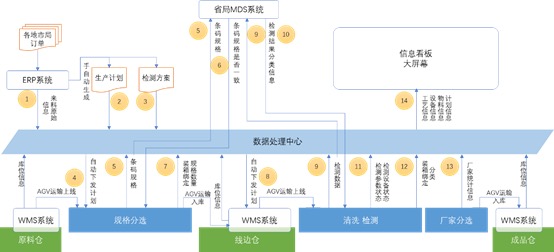

信息流的相互关系以及与产线硬件的相互关系图ERP系统集中收集各地市局的订单信息和来料原始信息,发送至数据处理中心备存。

各地市局送来的故障表进入原料仓时,WMS系统发出库位信息(地区、电表数量、库位对应关系)。

接着根据订单条件,自动生成生产计划,同时根据订单中的电表规则,生成检测方案(工艺信息),发送至数据处理中心。

生产计划下发至WMS系统和AGV系统,自动送料至分选工序。

分选工序人工挑选烧毁表后,其他电表的条码信息和规格信息经数据处理中心,发送至省局MDS系统判断,数据一致后,完成电表规格的分选工作,将各个规格电表的数量和装箱信息上传至数据处理中心。

同时,通知AGV运输入库,WMS系统发出库位信息(地区、规格、库位对应关系)。

接着,检测生产计划下发至WMS系统和AGV系统,自动送料至检测工序。电表上线,经过自动清洗线、自动拍照通信检测线、自动检测线后,检测数据汇总至数据处理中心,上传省局MDS系统判断故障分类后,下发至流水线,自动分拣至不同周转箱,绑定电表编码与周转箱编码。

检测电表的同时,实时采集检测线的状态、检测信号源的参数,汇集至数据处理中心,与检测电表编码绑定,形成可追溯的生产信息。

不同周转箱的电表,再经过电表厂家分选线,统计故障电表的厂家分布,最终经AGV运输,进入成品仓。

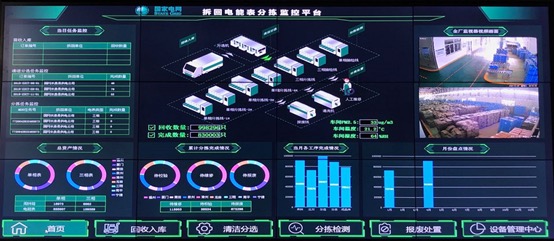

所有检测数据、电表数据、周转箱数据,均汇集在数据处理中心,由信息看板大屏幕呈现。

01.数据处理中心

数据处理中心主要由服务器集群构成,主要用于收集所有应用系统的信息,进行统一管理、记录和调度。选用部署于本地的多台私有服务器构成私有云,通过硬件虚拟化技术,可部署多套应用系统服务器和数据存储服务器,利用微服务技术形成冗余架构,确保生产数据存储安全。

数据处理中心软件套件主要由Kubernetes软件管理硬件虚拟化的容器,在容器中通过微服务的架构,部署各类数据库和通信套件,主要有:RabbitMQ、DRcube Server、MySQL、InfluxDB、MangoDB、DRInterpreter等,分别存储系统数据字典、历史数据、实时处理数据等。

智慧物联网关DRcube可通过以太网、串口连接PLC设备、特殊设备,并适应上层ERP系统的通信接口,实现生产设备、产品信息、加工信息采集并上传。

根据生产设备的采集点数,一般3台设备配置1台智慧物联网关,生产环境的数据采集根据厂房功能区域进行配置智慧物联网关。

02.信息看板大屏幕

信息看板主要用于呈现生产过程实时数据、电表批次信息报警、摄像头实时视频监控等。

根据分拣基地的生产过程与产品特点,信息看板分为两种:车间信息看板、生产管理信息看板。

分拣基地数字化车间解决方案,从整体方案实施规划,到系统设计原则,直至最终的系统组成、系统功能都做了详细介绍说明,符合国网的“三型两网”建设指导方针。

利用先进信息通信技术,把拆回电能表分拣装置、自动清洁机、智能仓储系统联网,从而促进用户侧实现多元化、低碳清洁化、综合化发展,提升能效的同时降低对环境的负面影响,从而实现用能、运维成本不断降低,也更好满足用户对多种能源的需求。

-

国家电网智能表源程序2015-09-25 116130

-

国家电网智能电表招标争议 9亿订单花落谁家?2010-12-03 3477

-

国家电网:天罗地网挺进网络建设2012-12-30 3941

-

光数据收发器用在国家电网上一般有什么品牌的2014-07-15 3681

-

【亚派·资讯】国家电网投资826亿元推进新疆电力外送及电网建设2017-09-20 4014

-

国家电网公司数据交换平台研发与应用2009-04-24 902

-

国家电网馆“魔盒”开启梦想2010-03-30 954

-

国家电网企业文化题2016-05-03 774

-

2018年国家电网智能电表将迎来替换周期2018-04-16 36168

-

国家电网如何实现三型两网2019-03-15 13330

-

国家电网多个领域实现重要突破2020-05-08 4962

-

国家电网发布碳达峰、碳中和相关方案2021-03-02 2941

-

国家电网变电站一次设备概述培训2021-09-23 1050

-

【节能学院】浅谈电网数字化转型2022-06-02 1459

-

基石数据:TOC-数字化实施-珠海篇(十八)2023-11-24 1052

全部0条评论

快来发表一下你的评论吧 !