基于远程运动控制实现可靠的自动化方案

工业控制

描述

作者:Alessandro Leonardi, Giorgio Paganini, and Fulvio Bagarelli

工业4.0带来了长距离边缘智能的承诺,10BASE-T1L以太网凭借其数据线供电(PoDL)功能、高数据传输速率以及与基于以太网的协议的兼容性铺平了前进的道路。本文解释了如何将新的10BASE-T1L以太网物理层标准集成到自动化和工业场景中,以连接控制器和用户接口与端点,如多个传感器和执行器,所有这些都使用标准以太网接口进行双向通信。

10BASE-T1L是面向工业连接的物理层标准。它使用标准双绞线电缆提供高达10 Mbps的数据速率和长达1000米的电力传输。低延迟和PoDL功能允许远程控制传感器或执行器等设备。本文介绍了如何实现一个由远程主机组成的系统,该主机同步控制两个或多个步进电机,从而展示远距离实时通信的能力。

系统概况

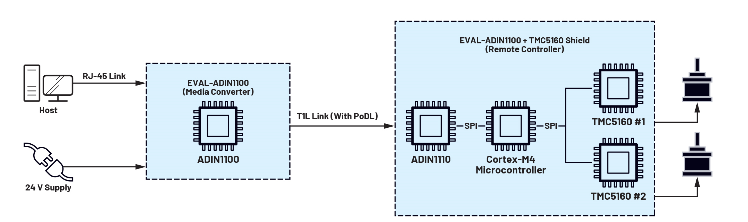

首先,图1显示了系统级应用的示意图。在主机端,标准链路和10BASE-T1L链路之间的转换由管理ADIN1100和ADIN1200以太网物理层,而在远程端,控制器使用ADIN1110以太网MAC-PHY,只需要一个SPI外设来交换数据和命令。利用ADI Trinamic可实现精确、同步的运动控制TMC5160步进电机控制器和驱动器允许产生用于定位的六点斜坡,而不需要在控制器上进行任何计算。选择这些元件还可以降低对微控制器所用外设、计算能力和代码大小的要求,从而允许使用各种商用产品。此外,在达到预定义的功耗限制时,整个远程子系统可以直接由数据线供电,因此媒体转换器板是唯一需要本地电源的模块。

图一。系统概述。

系统硬件

该系统由四块不同的板组成:

这EVAL-ADIN1100该板配有一个adin 1200 10 base-T/100ba se-T PHY,与ADIN1100 10BASE-T1L PHY配合使用,将消息从一种物理标准转换为另一种物理标准。它可以配置为不同的工作模式。在这个项目中,使用标准模式15(媒体转换器)。EVAL-ADIN1100板还集成了一个微控制器,可执行媒体转换所需的基本配置,并读取诊断信息。但是,它不能与发送和接收的消息进行交互;该板对通信是完全透明的。

这EVAL-ADIN1110是远程设备控制器的核心。ADIN1110 10BASE-T1L MAC-PHY通过10BASE-T1L链路接收数据,并将其传输至板载Cortex®-M4微控制器通过SPI接口进行处理。该板还提供Arduino Uno兼容接头,可用于安装屏蔽,为板增加功能。

TMC5160 shield是基于Arduino shield外形定制开发的主板。单个屏蔽最多支持两个TMC5160 SilentStepStick板,多个屏蔽可以堆叠在一起,以增加受控电机的最大数量。所有驱动器共享相同的SPI时钟和数据信号,但片选线路保持独立。在这种配置下,可能有两种通信模式:如果片选线路单独置位,微控制器可以与单个控制器通信,例如配置运动参数。相反,通过同时断言更多的芯片选择线,所有选择的驱动器同时接收相同的命令。后一种模式主要用于运动同步目的。该板还为步进杆提供一些额外的输入电容,以降低电机启动时的电流峰值,并在正常情况下平滑电流曲线。这允许使用PoDL为整个系统提供最多两个NEMA17电机(默认设置下,24 V时的最大传输功率为12 W)。该板还用于通过使用螺丝端子简化与步进电机的连接,使控制器的相位输出更容易接近。

两块EVAL-ADIN11X0EBZ板,一块用于媒体转换器,另一块用于EVAL-ADIN1110EBZ,用于增加PoDL功能。该板是一个插件模块,可以安装在评估板的MDI原型设计接头上,并且可以配置为从数据线供电和接收电源。

软件

软件代码可供下载:10Base-T1L以太网远程运动控制–代码。

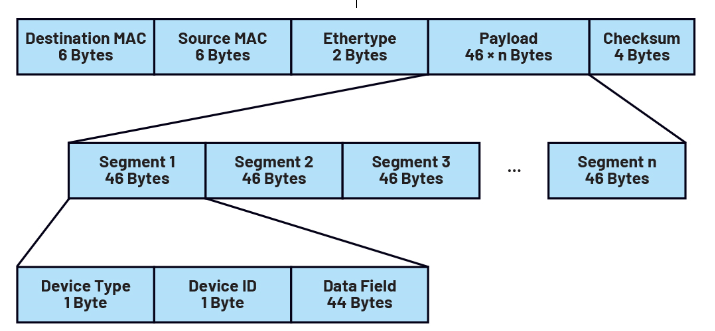

为了保持代码的轻量级和最小化通信开销,在数据链路层之上没有实现标准的通信协议。所有消息都使用具有预定义固定格式的以太网帧的有效载荷字段进行交换。数据被组织成46字节的段,由2字节的固定报头和44字节的数据字段组成。报头包括一个8位设备类型字段,用于确定如何处理接收到的数据;还包括一个8位设备ID字段,用于在出现更多相同类型的设备时选择单个物理设备。

图。通信协议格式。

主机接口是用Python编写的,以确保与Windows和Linux主机兼容。使用Scapy模块管理以太网通信,该模块允许在堆栈的每一层创建、发送、接收和操作数据包,包括以太网数据链路。协议中定义的每种设备类型都有一个相应的类,其中包括存储要交换的数据的属性,以及一组可用于修改这些属性的方法,而不必直接编辑变量。例如,要在运动控制器的速度模式下更改运动方向,需要定义“setDirectionCW()”和“setDirectionCW()”方法,而不必手动将0或1值赋给方向标志。每个类还包括一个“packSegment()”方法,该方法根据所考虑的设备类型的预定义格式,以字节数组的形式打包并返回对应于受控设备的段。

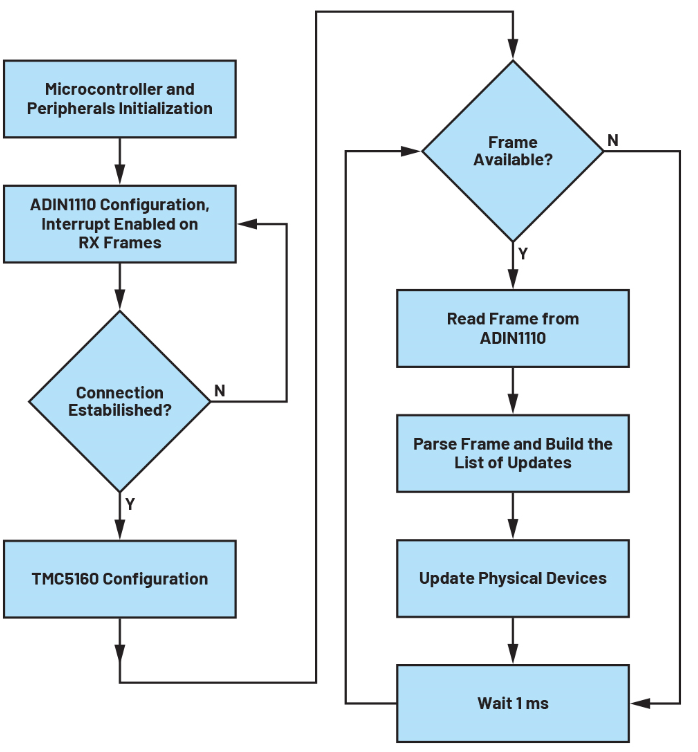

固件使用ChibiOS环境用C编写,其中包括实时操作系统(RTOS)、硬件抽象层(HAL)和外设驱动程序,允许代码在类似的微控制器之间轻松移植。该项目基于三个定制模块:

ADIN1110.c是用于通过SPI接口与ADIN1110交换数据和命令的驱动器。它包括从器件寄存器读写数据的低级通信功能,以及发送和接收以太网帧的高级功能。它还包括用于在10BASE-T1L收发器之间建立通信的功能。通知新帧是否可用的引脚在中断时读取,以最大限度地减少延迟。

TMC5160.c实现了控制TMC5160运动控制器所需的所有功能,配置为在全功能运动控制器模式下工作。实现了恒速和位置控制模式,允许通过六点斜坡实现平滑和精确的定位。与多个运动控制器的通信通过带独立片选线路的单条SPI总线实现。还提供了一组函数和类型定义来简化运动同步。

Devices.c是从T1L链路接收的数据与连接到控制器的物理设备之间的接口。它包括与主机接口中定义的结构相似的结构,并在每次收到包含有效数据的新帧时更新这些结构。该模块还用于确定每次更新结构时执行哪些操作,例如,哪个物理运动控制器与在特定设备地址接收的命令相关。

系统亮点和验证

该项目旨在展示新的10BASE-T1L以太网物理层标准如何集成到自动化和工业场景中,以连接控制器和用户界面与端点,如多个传感器和执行器。该应用旨在远程实时控制多个步进电机,广泛用于低功耗自动化任务,也可用于轻型机器人和CNC机器,如台式3D打印机、台式铣床和其他类型的笛卡尔绘图仪。然而,它的用例也可以扩展到其他类型的执行器和遥控设备。与用于类似目的的现有接口相比,它的主要优点是:

简化布线,只需要一根双绞线。还可以在数据线上供电,这样就可以通过这种连接直接为传感器等低功耗器件供电,进一步减少所需的布线和连接器数量,从而降低整个系统的复杂性、成本和重量。

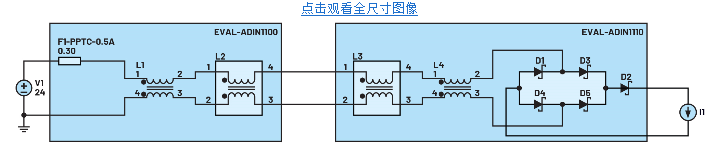

PoDL标准使用叠加在数据线上的DC电压为连接到的器件供电。这种类型的耦合只需使用无源元件即可实现,一旦接收器端的电压经过滤波,便可直接用于为器件或直流-DC转换器供电,无需整流。通过正确确定用于这种类型耦合的组件的尺寸,可以实现高效率的系统。在本项目中,使用安装在评估板上的标准元件可实现约93%的总效率(24 V电源和200 mA总负载电流)。然而,这一结果仍有很大的改进余地,事实上,大部分损耗是由电源路径上无源元件的阻性压降造成的。

多功能性,因为它可用于最后一英里和端点连接。ADI公司的10BASE-T1L器件已经过测试,最远可达1.7米,它们还支持菊花链连接,对系统复杂性的影响很小。例如,通过使用ADIN2111双端口低复杂度开关,可以设计集成菊花链功能的器件,使链路也适用于端点网络。

易于与已经集成了以太网控制器的现有设备接口,包括个人电脑和笔记本电脑。数据帧遵循以太网数据链路标准,所有以太网兼容的协议都可以在其上实现,因此只需要一个媒体转换器作为与标准以太网链路的桥梁。例如,本项目中使用的EVAL-ADIN1100板可以用作透明媒体转换器的参考设计,只需要两个以太网phy和一个可选的微控制器来进行配置和调试。

高数据速率,高达10 Mbps,全双工。这与菊花链拓扑(基于工业以太网的协议可以在其上实施)相结合,使其能够用于要求确定性传输延迟的实时应用中。

收发器与介质之间的隔离可以通过容性或磁性耦合来实现,具体取决于应用的安全性和鲁棒性要求。

对该系统进行了多次测量以评估其性能。用于与ADIN1110收发器和TMC5160控制器通信的所有外设均配置为标准硬件配置可达到的最大速度。考虑到微控制器的80 MHz系统时钟,SPI外设的数据速率对于运动控制器设为2.5 MHz,对于ADIN1110收发器设为20 MHz。对于TMC5160,通过调整微控制器时钟配置并向IC提供外部时钟信号,SPI频率可进一步提高至8 MHz,而对于ADIN1110,数据手册规定的最大限值为25 MHz。

对于延迟,数据请求和应答帧的接收之间的总时间估计为大约4 ms(500个样本的平均值,使用Wireshark协议分析器计算数据请求和相应应答的时间戳之间的差异来测量)。进行了额外的评估,以确定系统的哪些部分对这种延迟负责。结果表明,主要原因是RTOS提供的延迟功能,该功能允许1 ms的最小延迟,用于设置TMC5160的写和读操作之间的间隔,而所需的延迟为几十纳秒的量级。这可以通过定义允许更短延迟间隔的不同的基于定时器的延迟函数来改善。

造成这种延迟的第二个原因是用于接收帧的Scapy函数,该函数在被调用后至少需要3 ms的建立时间。在实际应用中,这可以通过直接使用操作系统的网络适配器驱动程序开发接口来改进,而不是像Scapy这样的第三方工具。然而,缺点包括失去与不同操作系统的兼容性和增加代码复杂性。

图。电源路径的简化方案。

在微控制器上实现的回调的精确执行时间是通过切换GPIO并用示波器测量高电平周期来测量的。测量的执行时间包括用于读取和解析接收到的帧以及向运动控制器发送命令的功能。

表1。测量的执行时间

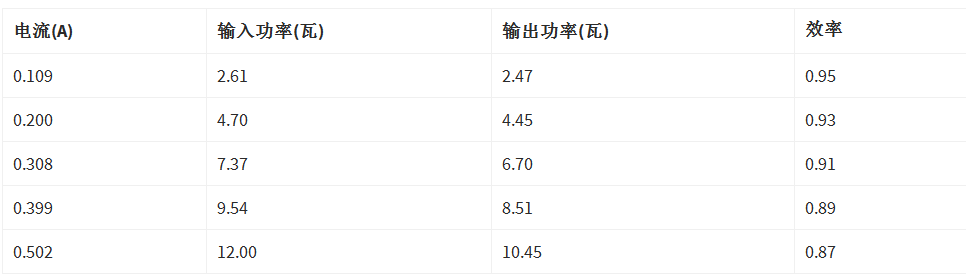

第二组测量用于评估使用PoDL为远程设备供电时传输路径上的功率损耗。通过用设置在不同电流下的电子负载替换运动控制器屏蔽进行测试,从0.1 A到0.5 A,步进为100 mA,以确定哪些元件对功率损耗有重大影响,从而确定如何改进设计以实现更高的额定电流。

表二。系统效率

图。每个无源元件的功率损耗,作为电流的函数。

结果表明,桥式整流器和肖特基二极管D2是损耗的主要来源,两者都用于反极性保护。这两个元件都可以用基于MOSFET晶体管和理想二极管控制器的类似电路来代替,以获得更高的效率,而不会失去这种类型的保护。在较高电流下,用于输入和输出电源滤波的耦合电感的DC电阻的贡献占主导地位,因此为了提高电流能力,还需要具有较高额定电流的类似电感。

结论

工业4.0正在拓展智能自动化的边界。ADI Trinamic技术与ADIN1100、ADIN1110和10BASE-T1L收发器配合使用,可在距离控制器1700米的范围内远程控制传感器和执行器,无需在边缘供电。通过一种可靠的远程控制方法,步进电机可以很容易地在更远距离进行实时控制,而不会牺牲任何性能或速度。系统解决方案为工业转型铺平了道路,这种转型承诺前所未有的响应时间和最大的性能。

审核编辑:黄飞

-

工业远程自动化控制方案打破空间限制,数字化转型的核心引擎2025-08-15 654

-

多摩川编码器:助力自动化控制系统实现更精准的运动控制2025-07-21 492

-

运动控制与自动化PLC过程控制的区别2024-06-07 3428

-

自动化设备如何快速实现远程监控?2023-12-01 1445

-

集成机器视觉与运动控制的高速工业自动化应用2023-10-07 508

-

过程自动化控制和运动自动化控制的原理详解2023-09-25 2565

-

基于机器视觉和运动控制的工业自动化介绍2023-09-19 797

-

配电自动化系统主要由什么组成?有哪些特点?2023-04-10 1904

-

精密运动控制实现自动化2023-01-05 1824

-

Trinamic运动控制满足工业自动化2022-09-06 4783

-

精密运动控制如何帮助实现自动化2021-10-19 2929

-

基于机器视觉和运动控制的工业自动化2012-08-03 4509

全部0条评论

快来发表一下你的评论吧 !