高效电机驱动系统的部署

工业控制

描述

如今,消费者正在寻找低碳产品和服务。世界各国政府正在加强减少碳排放的法规,以实现其温室气体净零排放目标。在实现净零排放的道路上,工业制造企业将创造新的机会,让他们采用新技术来加速低碳制造。本文将深入探讨改善 CO 的两个基本焦点2工业部门的减少:

通过增加电机驱动器的部署来提高能源效率

数字化转型战略对提高制造效率的影响

2015年的《巴黎协定》制定了到1年将全球变暖限制在5.2050°C的计划。到 1 年实现 5.2050°C 的目标需要将当前 CO 减少 》80%2排放。目前的轨迹是全球变暖1.9°C至2.9°C,这将导致全球GDP大幅下降,使世界人口的33%流离失所,并造成每年数万亿美元的灾害损失。

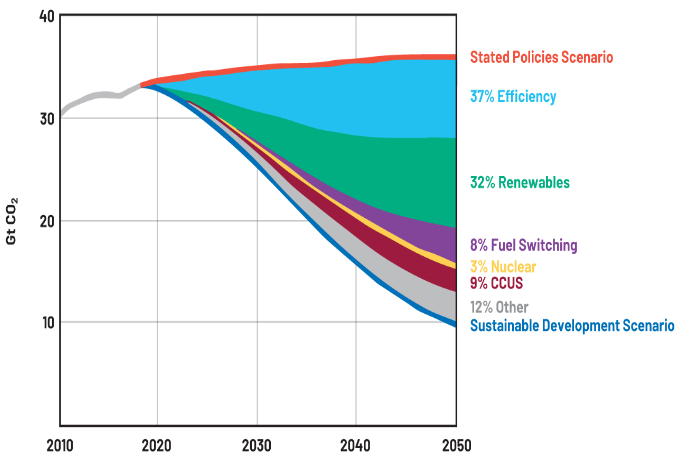

世界已经变暖了1.1°C,专家表示,到1年代,全球气温可能会突破5.2030°C。实现1.5°C目标的挑战是巨大的。这将需要将投资从化石燃料转向能源效率、可再生能源和核能发电以及碳捕获、利用和封存(CCUS)以及其他低碳领域。图 1 概述了通过降低 CO 实现 1.5°C 目标的路径2排放量为 6 Gt CO2,如《2019年世界能源展望》所述。[1]

图 。一氧化碳2可持续发展情景中相对于既定政策情景的减排量。[1]

本研究包括两个主要部分:既定政策情景和可持续发展情景。声明的政策方案仅考虑已宣布的特定政策举措。可持续发展情景描述了一条使世界能够实现气候、能源获取和空气质量目标的途径,并完全符合《巴黎协定》。同时,它非常关注能源的可靠性和可负担性,以满足不断增长的全球人口的需求。CO减排量最大2作为《巴黎协定》一部分的排放是效率为37%。

更高效率的工业电机可以显著减少工业一氧化碳2排放

2022 年全球电力供应量为 28,642 太瓦时,占碳排放量的 13.6 Gt(占全球二氧化碳排放量的 36%)22022 年的排放量)。[2] 工业消耗了全球 30% 的电力,在工业中,电动机占电力消耗的 69%。[3] 450 年,该行业安装了 ~52 Mu 的电机,安装了 ~2022 Mu 的新电机(分为棕地升级和绿地开发),新的更高效的运动资产正在显着降低电力消耗和 CO2排放。电机用于驱动泵、风扇、压缩空气系统、物料搬运、加工系统等工业应用。据估计,如果所有部署的电机驱动系统都以最高效率运行,它将减少 10% 的全球电力需求并去除 2490 公吨的一氧化碳220303年的排放量。

2.工业电机关键统计数据。

通过增加电机驱动器的部署来提高能源效率

最基本和效率最低的运动解决方案基于并网或交流供电的三相电机,该电机使用开关设备提供开/关控制和保护电路。这些基本运动解决方案以相对固定的速度运行,不受任何负载变化的影响。输出变量(如泵和风扇中的流体流量)的调整是通过节气门、阻尼器和阀门等机械控制来实现的,而显着的速度变化是通过齿轮来实现的。据估计,目前所有已部署的电机中有 3% 至 70% 是并网的,并且将受益于连接到逆变器或变速驱动器 (VSD) 以降低能耗。

通过增加整流器、直流母线和三相逆变器级,可形成一个具有可变频率和可变电压输出的逆变器,该逆变器施加到电机上以实现变速控制。这种变频器驱动的电机通过以负载和应用的最佳速度运行电机来显着降低能耗。例如,效率更高的泵和风扇。当添加到泵、风扇或压缩机的现有电机中时,逆变器通常可以降低 ~3% 的功耗。[25]

对于更高性能的运动控制应用,VSD 可实现精确的扭矩、速度和位置控制。为了实现这一点,在基本的开环逆变器驱动器中增加了电流和位置测量。输送机、卷绕机、印刷机和挤出机是这些应用的典型例子。据估计,工业中所有部署的电机中有 20% 到 30% 是变频器驱动或连接到变频器的。通过将更多部署的运动资产从并网电机转移到逆变器驱动或变频器,我们可以显着降低能耗和 CO2工业中部署的~450 Mu电机的排放。

电机能量法规的重要作用

智能运动控制解决方案正在并将继续通过将更多应用从定速电机转移到高效电机和变频器来显著降低能耗,这在一定程度上是由能效法规推动的。这种能源消耗的减少将实现更可持续的制造,同时减少二氧化碳排放2排放。为了加速更高效电机驱动系统的部署,国际电工委员会 (IEC) 为定义节能电机标准做出了贡献。这包括电机的 IEC 60034-2-1 测试标准和由四个电机效率级别(IE60034 到 IE30)组成的 IEC 1-1-4 分类方案。这些标准使比较电机制造商之间的效率水平变得更加容易。它们还为政府指定其最低能源绩效标准(MEPS)的效率水平提供了参考,帮助各国实现其能源效率和二氧化碳排放目标。

IEC 60034-1 效率等级:

IE1 标准效率

IE2 高效率

IE3 超高效率

IE4 超高效率

世界各国政府在为电机设置MEPS方面取得了重大进展。自 2020 年以来,消耗全球 76% 的电机系统用电的国家已为 IE2 或 IE3 级别的电机引入了 MEPS,有助于降低工业用电量。[5] 在欧盟,自 1 年 2021 月 3 日起,0.75 kW 至 1000 kW 的电机需要最低效率等级为 IE2(超高效)。0.12 kW 至 0.75 kW 的小型电机至少需要 IE1(高效率)。从 2023 年 4 月 75 日开始,欧盟 200 kW 至 《》 kW 电机的 MEPS 将增加到 IE《》(超高效率)。

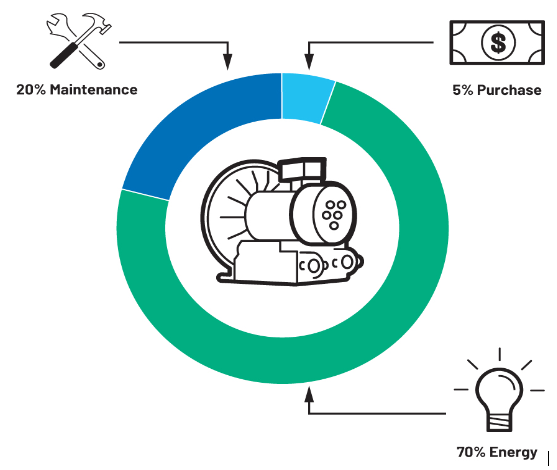

当我们查看电机驱动系统在其部署生命周期内的总拥有成本时,总成本的 70% 是电力,而购买电机的成本为 5%,电机维护成本为 20%(见图 3)。[6] 因此,通过部署更高效的运动驱动系统,我们可以显着降低工业电机的运营成本,同时减少一氧化碳2排放。

图。电机系统的总拥有成本。

提高制造效率的数字化转型战略

变频器使用来自电压、电流、位置、温度、功率和能耗的数据,并结合外部传感器来监测振动和其他过程变量。借助融合信息技术/操作技术 (IT/OT) 以太网,运动控制应用程序联网在一起,将数据和运动洞察传达到基于云的数据存储或本地存储。运动数据和见解现在更容易访问,可以通过强大的云计算和人工智能 (AI) 进行分析,以优化制造流程,减少能耗和 CO2制造过程中产生的排放。访问运动洞察可延长设备使用寿命,提高制造质量,减少计划外停机时间和材料浪费,同时提高制造工厂的安全性。

电机驱动系统现在正在集成先进的传感、信号处理、边缘人工智能和连接解决方案,以在智能边缘创建运动数据和见解。这些新的见解被传达给制造执行系统(MES)(见图4)。然后,MES可以识别已部署的电机,这些电机的运行速度明显低于其额定输出,从而导致利用率不足和电力消耗增加。另一项关键功能是识别运行过于接近或略高于其额定输出的已部署电机,这也会导致电力消耗增加和潜在的寿命问题。在部署了数百到数千台电机的大型制造装置中,数字化转型策略对于减少电力消耗和一氧化碳尤为重要2.

世界经济论坛——可持续灯塔网络

世界经济论坛的“塑造先进制造业和价值链的未来”平台建立了全球灯塔工厂网络,该网络将制造业的顶级领导者视为灯塔工厂。[7] 世界经济论坛的全球灯塔网络展示了数字化转型战略如何加速减少一氧化碳排放的真实案例2工业排放。[8] 这是一个制造商社区,他们使用先进技术推动智能制造的新创新,以提高生产力和可持续性。截至 2023 年 132 月,全球灯塔工厂网络由全球 13 个生产基地组成,其中包括 8 个可持续发展灯塔工厂。[9] 施耐德电气的勒沃德勒伊工厂是处于数字化转型前沿的可持续发展灯塔之一。[《》] Le Vaudreuil 工厂通过以下方式展示了数据驱动的洞察力对促进更可持续制造的影响

减少 25% 的用电量

减少 17% 的材料浪费

减少一氧化碳2排放量减少 25%

4.提供运动洞察的关键技术。

结论

实现净零排放的道路将为工业制造企业创造新的机会,让他们采用新技术来加速低碳制造。到2040年,工业活动的增加(其中近一半发生在中国和印度)将使部署的电机数量增加一倍。[10] 因此,CO2新的更高效电机驱动系统的减排影响和商机规模将显著增加。ADI公司致力于推动自动化迈向更可持续、更高效的未来。我们的先进技术和解决方案旨在支持下一代制造系统,专注于提高从精确运动控制和无缝连接到增强的边缘洞察和分析的各个级别的效率。

审核编辑:黄飞

-

HR4988微特步进电机驱动器:高效便捷的驱动解决方案2025-10-28 556

-

适用于可扩展系统的高效、无代码、无传感器BLDC电机驱动器2024-08-29 431

-

驱动系统单电机与双电机的区别2024-04-03 6096

-

轮边电机驱动系统的构成及特点2024-01-05 4330

-

电机与驱动之间的通信协议分析和优化2023-11-10 2120

-

Melexis最新推出电机驱动芯片MLX81334,可大幅优化电动汽车热力阀2023-07-04 1073

-

针对Linuxcnc2.82做伺服驱动电机所需的驱动环境部署2023-03-21 458

-

无刷电机驱动系统详解2023-03-09 2683

-

各领域的电机驱动系统概述2023-02-24 1494

-

开关磁阻电机电驱动系统2021-05-19 1058

-

电机设计合集:如何打造高效的电机驱动方案2019-10-17 14544

-

FPGA在电机控制系统设计中有哪些应用?2019-09-05 4005

-

如何高效评价电动汽车的驱动电机与控制器?2018-10-21 3790

-

电机驱动系统电机端共模电压的研究2016-05-04 666

全部0条评论

快来发表一下你的评论吧 !