TOC数字化实施篇,龙川(十七)

描述

2019年7月份因为龙川一家工厂要做数字化和全流程追溯,邀请我们竞标和尽调沟通,第一次到甲方工厂时候我们看到走道都是堆满半成品和成品板,这个在我们印象中比较难理解,在对高结存的工厂我们有诸多不习惯,在接下来的数字化和全生命周期管理的商谈中,我们慢慢就聊到TOC的生产逻辑和理念,甲方也接受,同时有些老朋友在此工厂。

尽调步骤及内容:

2019年10月开始接到此公司项目,此公司为一家生产高端PCB板公司,于9月10日进厂做前期尽调:

01. 了解线上库存与产出比;

02. 订单类型;

03. 原有排产方式;

04. 公司组织结构;

05. 了解公司排产所用方式;

基石确认尽调内容及出方案:

01. 线路-FQC库存在15-16天的库存,产出在3.5万M2/月;

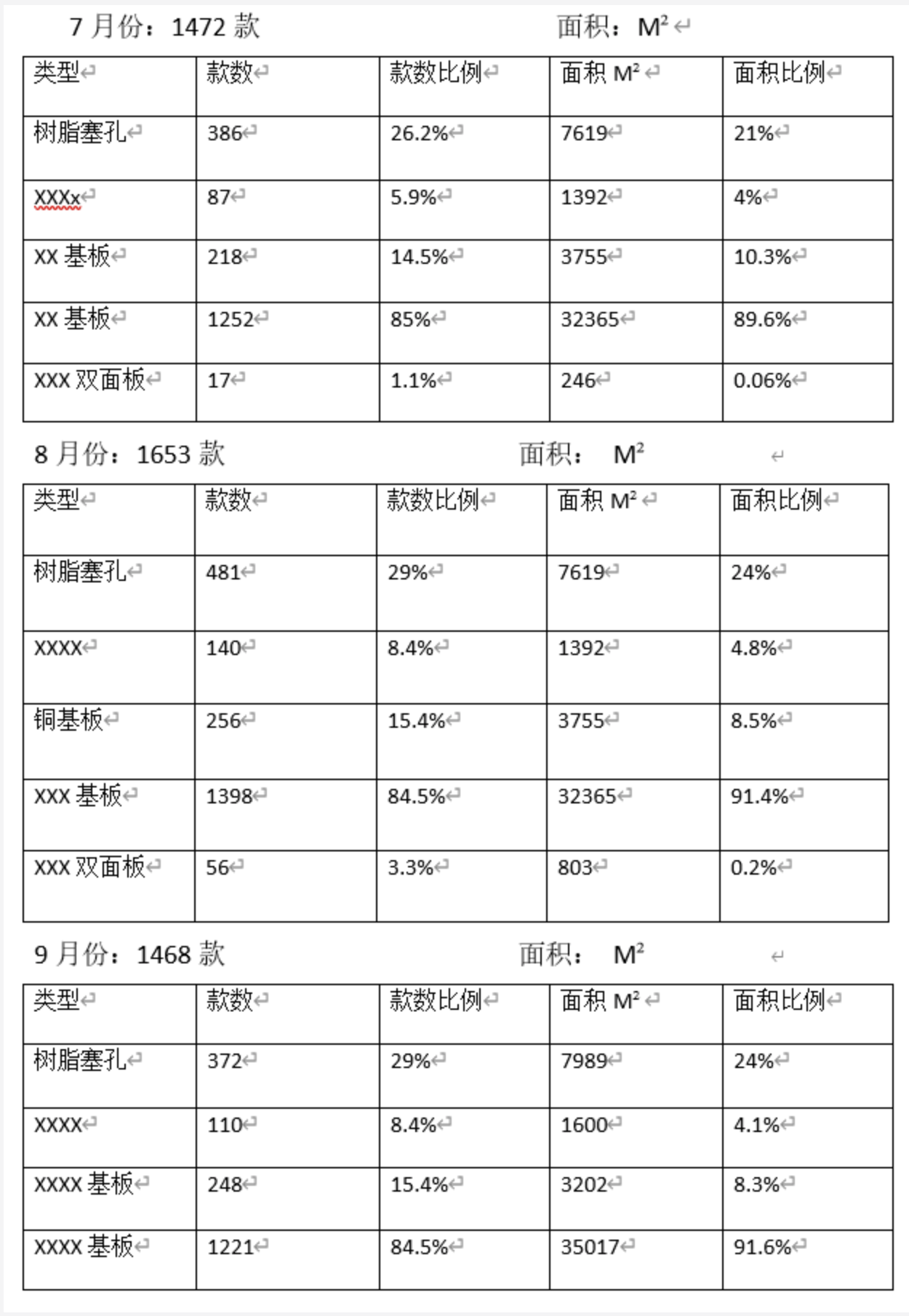

02. 订单类型贵司提出凸台板影响大(基石收集3个月数据);

03. 原有排单模式按工序库存排,二次排产,交货率85-88%;

04. 计划部主导排单及交期回复,其它架构相对很齐全;

05. 排单为ERP直接导数;

基石输出内容:

分三个阶段进行梳理,线路-FQC,计划投料-线路,市场-计划;

第一阶段线路-FQC:

01. 先降线路-FQC库存在10-12天左右(线路先停2天,人员调后序协助及内部设备做保养);

02. 整理订单信息(收集3个月订单);

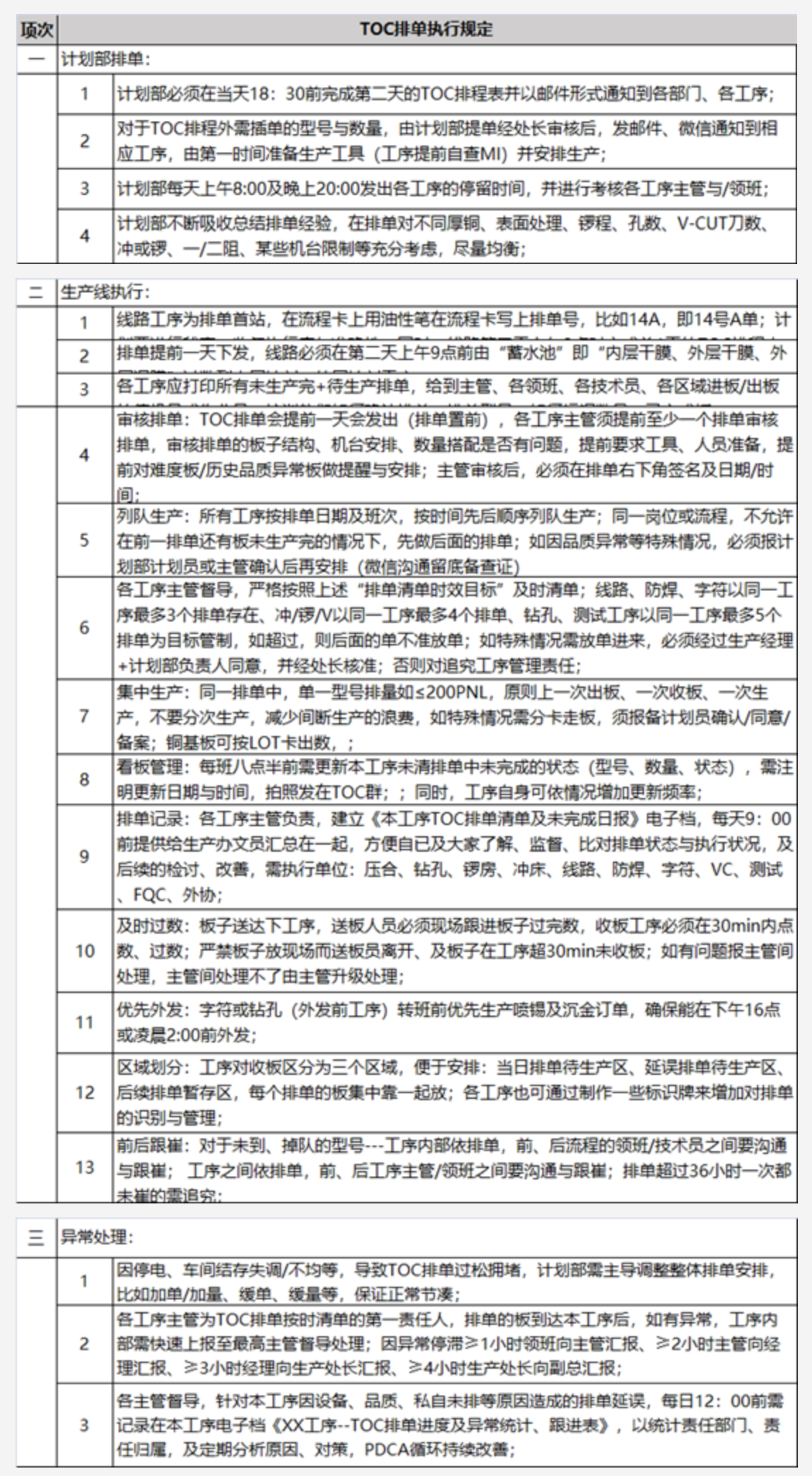

03. 基石出排单规则;(计划前置提前发排单,线路-FQC统一排单,不二次排产);

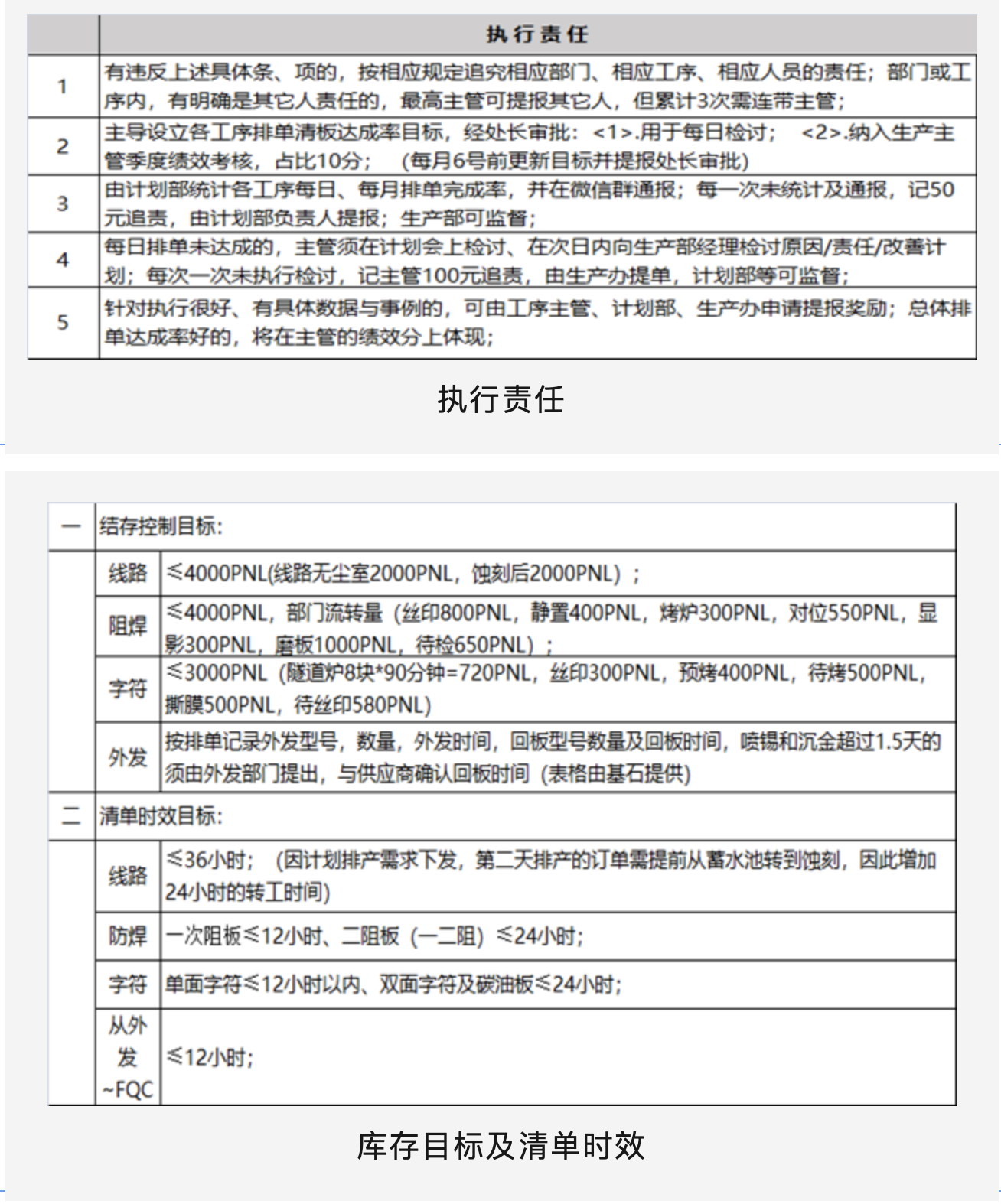

04. 排单执行要求;

05. 执行基石TOC排单(基石以线路做为切入点,在线路做蓄水池,让排单有序的,按工序需求,进行搭配输入);

10月11日基石出第一阶段内容:

01.TOC参与各部门准备工作,a,白板一块80cm*100cm,可擦写工具b,各工序旧的排单清尾干净;

02.计划部在线路工序前建立蓄水池(待投料区),位置在线路房楼梯拐角处和一楼钻房到电梯的左边位置,周转物料暂时确定一天量,线路房边上是下班待做板,钻房边是下下班待做板,由计划部管理数量,具体由计划部和线路商量;

03.计划部,计划排单-线路-蚀刻-AOI-阻焊-丝印-预烤-对位曝光-显影-字符-二钻-外发-表面工艺-锣板-测试-包装,在17号前每日排单要求,1200-1500M2,60个料号,每片板按0,2平米计,排单6000-7000片,按每日22小时计每小时272片-350片板3个料号以上;

04.计划部当天提前规划第二天的TOC排程表给到生产主管。各生产主管必须有5-6份排单(自己复印),领班和主管随时携带,含一份粘贴在白板处,要求各部门安排人员把排单通知到各操作人员,各主管早会必须清楚自己部门前一天的工作完成情况;

05.TOC排程表上的订单必须确认BOM需求,到生产时不能出现辅料准备不及时的情况;

06.计划线路TOC排程表要求:表面处理:无铅喷锡:55-65%,沉金8-12%,沉锡6-8%,外发表面工艺在一段时间内尽量均衡,兼顾对钻机有要求的板数量;铜厚要求:铜凸台按8%每日排,比列有收集7-9月历史数据;

07.生产主管根据每天提前发放的TOC排程表确认生产订单的可完成预计,并提前准备好生产所需要的相关辅料,包括所有的工程资料;

08.每天TOC排程表分为AB两班,相对应白班和晚班两个工作时间段,线路白板和晚班要制作的产品均提前3小时从磨板前端(蓄水池)拉板到线路即可,每班需完成一张排单,先生产A排单再生产B排单,列队按序生产;

09.参与TOC工序的TOC排程表上只做一次排产,不做二次排单,线路后含线路所有工序都是同样排单,若工序当天未生产完成,计划第二天不会重复排产,工序必须第一时间确认该批未生产完成的订单什么时间可以出给到下工序;

10.各工序现场WIP表上的订单全部清完,开始执行TOC排程表上的订单;

外层线路:

线上全部清完,设备保养完成后,14号早上开始执行TOC排程表上的订单,13号下午主管拿到排单准备生产的物料;

磨板:根据干膜和涂布需求均衡磨板,(需计划蚀刻两条线产品量搭配)17号前暂定所控制进板型号和数量,保证曝光房内的结存数不超过400平米和型号不超过20款,不包含内层,如含内层结存500平30款料号,17号以后再次决定数量和款数;

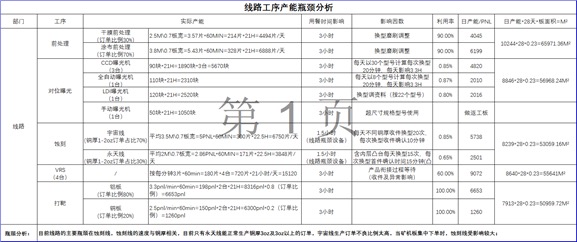

曝光:优先保证LDI曝光机产能,每班需报告此台机生产量机台按每小时生产280-350量进行开启,多余机台做换型准备;

蚀刻:可建立部分库存,慢速度对快速度一组,满足280-350每小时为目标:(

阻焊:

1,工序内全部清完,设备保养完后开始生TOC排单;

2,字符顺序清完旧库存板就顺序开始执行TOC排程表上的单;

磨板:按丝印架机料号磨板,每料号一次不能磨板超50或100结合曝光房料号和平米数,控制料号数量及平米数,暂定料号不超过30款面积不超过800平米,这个数据17号要下调;

丝印:需计划厚铜板均衡生产,不能集中在某几个时间段;

烤板:需确认曝光人员生产板不能因烤板不当导致曝光待料;

曝光:确认每小时生产280片-350片量开启机台,多的用于换型,换菲林时间需做统计;

文字:

现场WIP表上的订单必须与TOC排程表上的订单区分开来,连线生产(WIP生产完后紧接着做TOC排程表上的订单),原则上我们也是控制结存数800平米和料号30款(暂定);

丝印:需注意及时换型,做到无待印板为目标;

二钻:需在计划单上注明和安排;

外发:

现场WIP表和TOC排程表上的订单外发时,必须严格区分,回来时也要求区分开来;

外发:需跟进回板进度,及是否是先发先回板,建立时间记录;

同时和外协商商量17号开始加大外协产能30%给我们;

成型:

现场WIP表上的订单必须与TOC排程表上的订单区分开来,连线生产(WIP生产完后紧接着做TOC排程表上的订单);

啤板:每台机每日产出统计,(过程中停机注明好)多于机台做换型用;

测试:现场WIP表上的订单必须与TOC排程表上的订单区分开来,连线生产(WIP生产完后紧接着做TOC排程表上的订单);

测试:

计划多的机台做换型用,每台机生产量做统计;

追线:问题板随排单及时清,定义问题板处理时间;

FQC:

现场WIP表上的订单必须与TOC排程表上的订单区分开来,连线生产(WIP生产完后紧接着做TOC排程表上的订单);

尾数及时清,问题板处理时间定义,建立问题板时效记录;

线上全各工序TOC排程表与旧有WIP表上的订单产品必须严格区分开来;)

11.TOC排程表全部要求按列队生产,第一天TOC排程表内容完成后,再执行第二天的TOC排程表;

12.样板和补料板不在以上范围内,见板就做,定义部门完成时间;

13.再次强调各工序过数必须准确,均衡过数,工序内少数要说明原因,对于少数发现部门做奖励,发现部门以前的所有工序进行处罚,并做品质记录和追溯,工序报废累计超过计划预报废投量需及时上报给主管和经理及生产总监;

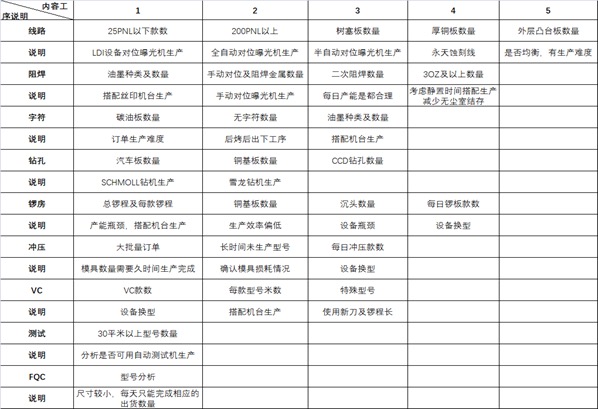

基石排单规则

基石排单规则 基石排单执行要求

基石排单执行要求 工序设备产能分析(选取线路工序)

工序设备产能分析(选取线路工序)10月13日召集管理层开会,讲解执行事项,确认各项负责人,贵司从高层都非常重视TOC的推行,也要求做到全员参与,10月14日第一张TOC排单从线路开始进线。

过程现场实施输出:

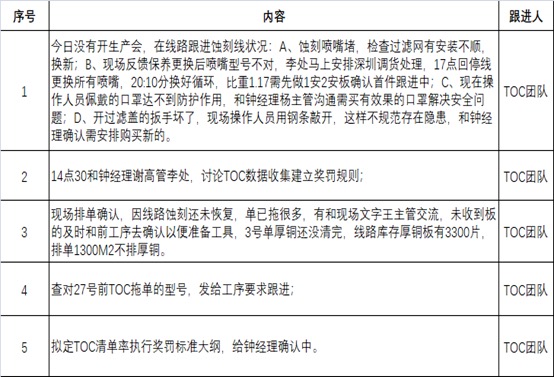

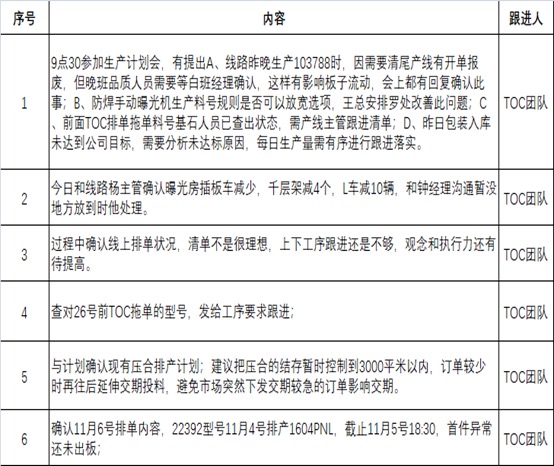

每日跟进事项

每日跟进事项 每日跟进事项

每日跟进事项 每日跟进事项

每日跟进事项 TOC排单检查内容

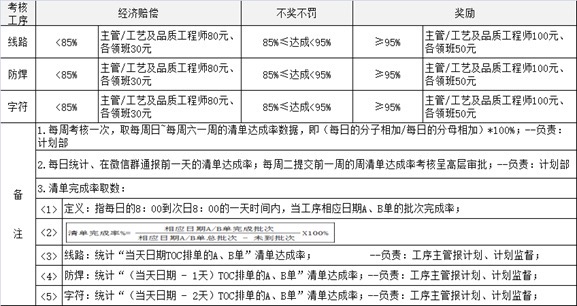

TOC排单检查内容 排单完成跟进

排单完成跟进 TOC排单考核制度

TOC排单考核制度TOC成效在全员参与的共同努力下:

1.在11月产出在35000M2提升到40123M2;

2. 交货达成率在85%提升到90%;

3. 库存在15天的情况下降到6天;

TOC思想:不断寻找瓶颈,改善瓶颈,降低结存,暴露问题,全体改善问题,计划做前置,生产可控,统一排单,管控数据,让产品流带动公司所有改善。

-

数字化车间中,如何有效实施数据中台?2025-01-09 662

-

基石数据:TOC-数字化实施-珠海篇(十八)2023-11-24 1063

-

基石数据:TOC理论物理学浅析—MES和数字化,智能制造(十二)2023-11-09 900

-

华为ISDP数字化现场作业在第十七届工程建设行业信息化发展大会亮相,备受企业瞩目2023-04-27 1104

-

工业4.0上时代,数字化转型的五大优势2022-11-21 1531

-

数字化转型系列主题:究竟有哪家企业的数字化转型成功了?精选资料分享2021-07-12 2018

-

数字化监控系统的特点及功能2020-12-11 2956

-

数字化改变生活,数字化具有什么意义?2020-05-13 4332

-

《数字化车间通用技术要求》和《数字化车间术语和定义》正式实施2019-07-11 10531

-

数字化和网络化传感器特点2019-06-25 3371

-

为什么说;数字化转型是数字化的进阶2018-07-08 3312

-

USB数字化仪/示波器:6407高性能USB数字化仪/示波器2017-08-03 2584

-

USB数字化仪/示波器2017-08-01 2875

-

全数字化超声成像技术2010-01-21 4847

全部0条评论

快来发表一下你的评论吧 !