3D 结构和引线键合检测对比

制造/封装

描述

在封装中添加更多层使得检测不同层深处的引线键合变得困难,有时甚至不可能。

引线键合看似旧技术,但它仍然是广泛应用的首选键合方法。这在汽车、工业和许多消费类应用中尤为明显,在这些应用中,大多数芯片都不是以最先进的工艺技术开发的,也不适用于各种存储器。

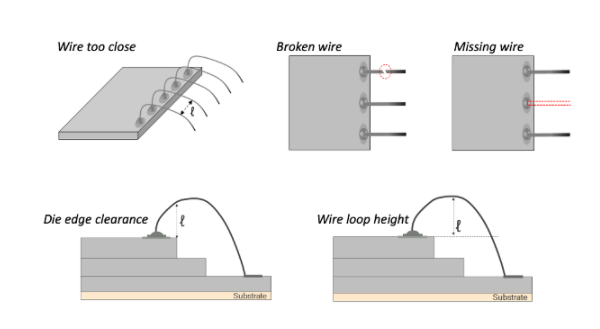

但引线键合也存在许多问题,而且这些问题正变得越来越明显。它们缺乏足够的I/O来应对日益异构的设备,而且与倒装芯片相比,它们显得脆弱且过于复杂。这还只是个开始。此外,焊球可能会变形,即所谓的“高尔夫球”缺陷。电线可能是“凹陷的”,这意味着它们不符合正常形状,或者它们甚至可能无法到达预期的焊盘。最糟糕的是,缺陷可能隐藏在数百根重叠电线的交织复杂性中,导致可能未被发现的开路或故障。

“一旦你在上面有层,几乎不可能返工层,”Promex Industries 的高级工艺工程师 Jeff Schaefer 说。“我们已经看到,基板上有六个环,模具上有两个环。模具上的外圈通常通向基板上的前三个环,然后芯片上的内环通向基板上的外环,所有这些东西都相互重叠。

图1:引线键合缺陷示例。来源:布鲁克

传统上,有两种方法可以发现缺陷。

“从这项技术开始的那一天起,他们就一直在做同样的测试,”西门子EDA的IC封装和射频产品线总监Per Viklund说。“这是破坏性测试,他们进行测试设计,并试图将电线拉下来,并测量它们抓握的牢固程度。虽然他们仍然这样做,但有趣的问题是,‘我们能否检查打算运送给客户的东西并验证它是否正常?

事实上,破坏性方法正受到更小、更复杂配置的挑战,诺信半导体产品线经理 Chris Davis 说。“测试可能比放下电线更难。需要有一个工具或工具适合电线的间距,以便对它们进行机械测试。键合过程的发生方式发生了变化,因此键在这种形式下几乎无法测试。

非破坏性方法是目视检查,当只有一层要检查时,目视检查相对简单。只需要用肉眼观察引线键合,或者当它们变小时,用光学显微镜观察它们。精度面临的最大挑战是吞吐量:单个芯片上可能有数千根电线,但操作员必须在几秒钟内做出判断才能跟上生产运行。

在许多情况下,现在的复杂性远远超出了人眼在任何速度下所能掌握的程度。在某些情况下,可能有十几层或更多层的引线键合。布鲁克应用和产品管理总监 Frank Chen 说,一个具有挑战性的例子是在记忆中。“每个NAND/DRAM层都需要引线键合,这导致许多导线相互飞越。以前,当它只是单层引线键合时,相对容易判断它是短路。现在,由于多根电线重叠,很难确定电线是否短路或连接到不同的层。

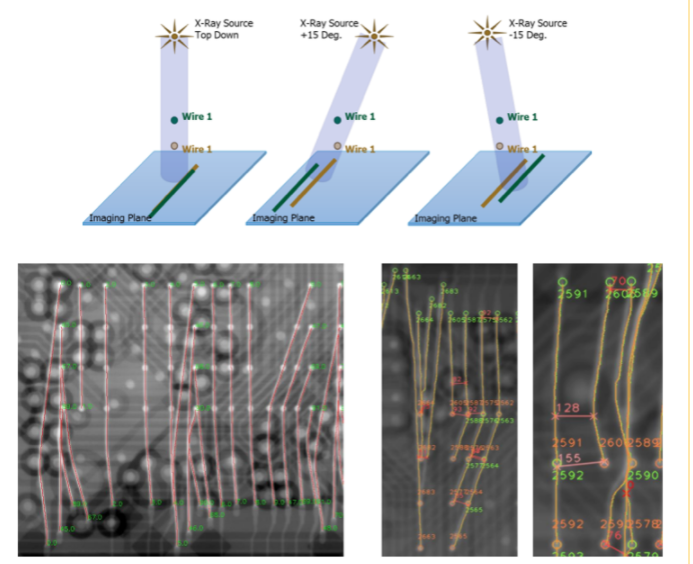

图 2:具有三个角度的 X 射线引线键合检测,以确定相邻导线之间的独特导线路径和距离。来源:布鲁克

在引线键合过程中,监测导线之间的距离也很重要,因为如果它们靠得太近,它们最终会在机械或热应力下短路。挑战在于从多个维度监测导线之间的余量。

“在功能测试中,他们通过引线键合进行测试,显然会发现是否存在开路连接或短路,”Viklund说。“他们正在研究诸如电线扫描之类的东西。这些引线键合设计中有许多都覆盖在环氧树脂中。当环氧树脂流入时,它会拖动电线,然后电线会侧向弯曲,达到它们彼此太近或接触的水平。

这些问题的解决方案可以超越光学显微镜,进入X射线显微镜。“光学检测的一个麻烦是在3D分析过程中处理金属线的反射,”Chen说。“X射线显微镜可以避免这个问题,只需几个角度就可以确定独特的导线路径,以保持高通量。”

Viklund说,虽然有些芯片的组装方式使得所有电线都可见,但有些芯片非常复杂,甚至连2D X射线都不够用。“如果你有八层线环相互叠加,并且你不进行3D X射线,那么很难分辨出事物在同一平面上重叠的位置。你的标准2D X射线只是你设计的2D投影,你无法真正判断图片的深度是否存在冲突。

X 射线检测可以超出人类操作员的捕获范围,这导致了 X 射线检测的自动化。“当模具通过电线连接在一起时,使用手动 X 射线进行检测非常具有挑战性,尤其是典型的缺陷,如扫描或下垂,”诺信自动 X 射线检测系统产品线产品线经理 Margareta Popovics 说。

对于X射线,还存在不同材料和厚度的挑战,这些挑战通常取决于行业。“对于汽车来说,大多数控制器仍然用金线粘合,”波波维奇说。“虽然这种检查的挑战性较小,但复杂性正在上升。因此,由于材料的原因,它们的问题不大,而由于样品的复杂性,问题更大。通常,我们必须将 2D 和 2.5D 的检测方法结合起来,以满足线材检测过程中可能发生的所有情况。我们还必须检查模具移位或润湿性差以及类似方面。

相比之下,消费电子产品通常是铜键的领域,这给X射线检测带来了自己的问题。“这是一种不太明显、对比度低的材料,这使得很难获得这些电线的尺寸。它可以下降到0.6密耳,直径约为20微米,“波波维奇说。“因此,与金线相比,它需要高分辨率和非常低的功耗,并且检测类型要长一些。但复杂性再次出现。我想说的是,我们必须检测的最具挑战性的产品通常是消费电子产品中具有高度复杂性的铜线产品。

Davis说,随着尺寸越来越小,X射线计量也可能遇到物理极限。“对于分辨率大小,我们受到用于检测产品的光子波长的限制。因此,虽然 X 射线很好,但它确实有效率限制,因为我们需要能够将 X 射线穿过产品并将其变成我们可以在另一侧测量的东西,“诺信的戴维斯说。“我们正在努力提高量子效率,以越来越低的能量探测这些X射线,并从X射线源探测器中获得更多,以便我们能够以更高的分辨率进行适当的检查。

人工智能/机器学习

随着 X 射线的自动化,AI 可以帮助提高准确性。可以编写 AI 算法来针对规范形状进行验证,或者从不完美的形状中学习要标记的内容。Popovics说,即使在2.5D堆栈中,带有AI程序的自动化系统也可以检测到大多数缺陷。

然而,人工智能也有其风险和挫折,Viklund和Chen都警告说。

“你依靠测试设备的算法来正确检测,”Viklund说。“但你不希望有任何误报。如果你把一个完美的设计从腰带上拉下来,却不发货,那就是要付出代价的。

据Chen说,一家公司创建了一种算法,有助于实现检查的自动化。但最终,它变成了一场无望的追赶游戏。“一旦他们变得稍微复杂一点,算法就会崩溃,他们不得不花费更多的精力来再次开发它。它可以变得无休止。你解决了问题,然后零件变得更复杂,它又坏了。

光学

光学检测,以共聚焦显微镜的形式,也正在发展到在这个新世界中具有竞争力的地步,Precitec半导体业务发展经理Oliver Schulz说。“一开始的廉价解决方案只是相机,但相机有问题。它只是二维的。您没有图像深度。你需要有一个深度的测量范围。

例如,他的公司生产了一种高速共焦线传感器,该传感器可以集成到引线键合机本身中,也可以在引线键合后用作独立系统。“共聚焦显微镜已经存在了几十年,”舒尔茨说。“因为引线键合有多个点,所以你需要获得三维图像,所以一个共聚焦传感器是不够的。如果您只有一个点,则需要沿着整根电线移动传感器。因此,您需要单独测量每根电线,这将花费太多时间,并且传感器速度太慢。如果你有多个点,你只需将样品移动到线下方,这样它就真的像扫描仪一样。

结论

归根结底,引线键合检测方法的选择取决于用例和成本。“这取决于你的设备的最终价格是多少,”舒尔茨说。“这是一个简单的例子。笔记本电脑上的 DVD 播放器内部可能有一个激光器,带有一根或两根键合线来连接电源,激光器的成本可能约为一美元。购买先进的光学系统进行检查永远不会有投资回报。这太贵了,尤其是使用机器学习软件。

相比之下,他说,如果你的最终产品是海底电缆,而激光二极管可能要花费5美元。“你需要有更高的产量。而且更换它的成本要高得多,因为它在海底。这些人更愿意投资计量系统,“舒尔茨说。“在每个过程中,都是一样的。研发人员对如何测量以及可能必要的内容有很多很酷的想法。但归根结底,有人在计算提高产量的成本,他会回来问,’有投资回报吗?‘”

审核编辑:黄飞

-

什么是引线键合?芯片引线键合保护胶用什么比较好?2025-06-06 983

-

引线键合替代技术有哪些2025-04-23 853

-

引线键合的基础知识2025-01-02 2658

-

带你一文了解什么是引线键合(WireBonding)技术?2024-12-24 2802

-

引线键合之DOE试验2024-11-01 1395

-

有偿求助本科毕业设计指导|引线键合|封装工艺2024-03-10 10131

-

金丝引线键合的影响因素探究2024-02-02 1740

-

典型Wire Bond引线键合不良原因分析2023-11-14 3968

-

什么是引线键合?引线键合的演变2023-10-24 3669

-

LED引线键合工艺评价2021-11-21 2514

-

LED引线键合的检测内容与工艺评价2017-10-23 1560

-

大功率IGBT模块封装中的超声引线键合技术2011-10-26 1876

-

半导体引线键合清洗工艺方案2010-04-22 17915

全部0条评论

快来发表一下你的评论吧 !