求一种基于IR2110的打印机高频逆变器设计方案

电子说

描述

开关电源等技术在 当今社会的电力电子应用和多样化的电源系统中发挥着至关重要的作用。随着高频开关 电源 技术的进步,它不仅改善了传统电路的外观和结构,而且大大增加了部分电源的回收 效率。节省材料,降低成本。逆变器技术研究对于工业技术的进步和人民生活条件的改善极为重要。

逆变器是电力电子技术发展中早期使用的一种 DC /AC (直流/交流)转换装置。逆变器是一种将直流电转换为交流电同时还提供控制逻辑的装置。 逆变器 通常用于家庭电器中。逆变器的外形和安装方式顺应市场发展趋势,正在向小型化、智能化、模块化方向发展。

Ⅰ.系统设计方案

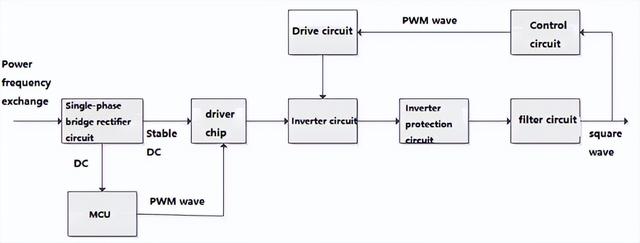

220V工频电压最初输入到本文小型逆变系统的终端,然后由降压变压器输出24V交流 电压 。单相桥式整流电路、两个稳压电路和其他几个电路都有助于输出 24V 交流电压。经过二极管滤波后提供两路稳定的直流电压(15V和5V),为单片机和驱动芯片供电。同时, 将程序在线串行编程到单片机中后产生的PWM (脉宽调制)波促使两个驱动芯片产生两相四通道 PWM 波,产生互补的高通和低通信号。驱动适当的MOS(金属氧化物半导体场效应晶体管的缩写)管后,构成电压型全桥逆变电路。最后,负载检测生成的互补矩形波;输出电压为220V、50Hz交流电压,最大输出电流为2.5A,最大输出功率不小于100W。 整个逆变器流程如上所述完成,系统设计框图如图1所示图表。

图1 系统设计方案

二.系统硬件设计

2.1 驱动芯片IR2110

美国国际整流器公司生产IR2110驱动芯片(现已被英飞凌公司收购 )。它具有光耦隔离和电磁隔离特性。它以其体积小、速度快而成为大多数中小型功率转换装置中的驱动装置。

2.1.1 IR2110工作原理

驱动芯片 IR2110的内部功能结构 由三个主要部分组成:电平转换、逻辑输入和输出保护。IR2110驱动芯片的各种优点 是系统电路构建和设计元件可以避免许多问题的原因。例如,在高压浮动自举 电源 电路的设计中,一组电源有效地控制高低端口,将额外的驱动电源数量减少到最少。

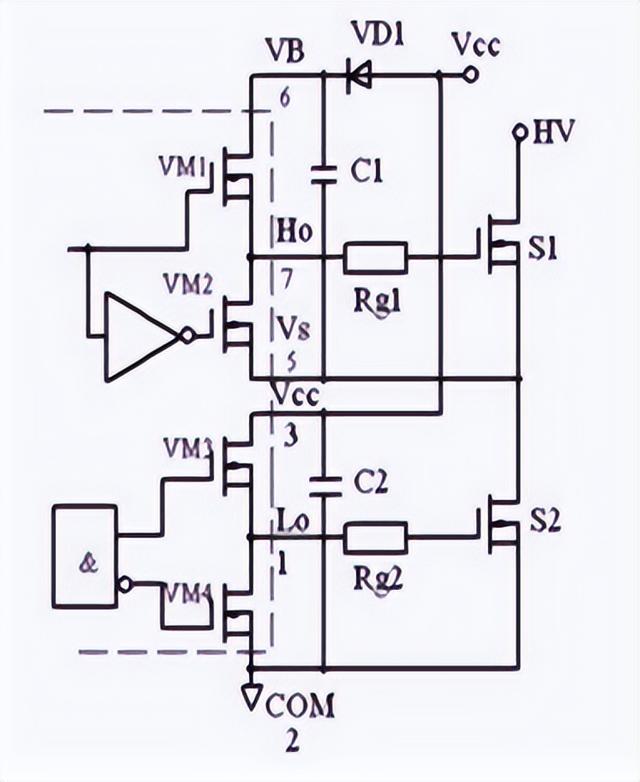

图2为IR2110驱动芯片的驱动半桥电路 ,这是对高端侧悬架驱动电路自举原理的简单说明。C1和VD1分别是自举电容和自举二极管,C2是电源电压Vcc的滤波电容,如图所示。

首先,预计当S1关断时,自举电容C1能够承受 VC1 Vcc的电压。VM1导通,VM2截止,在HIN为高电平时,在S1的栅极和源极-发射极之间施加VC1电压。然后自举电容 C1 通过 Rg1、VM1、栅极和源极形成回路进行放电,使 VC1 等于电压源并触发 S1 导通。另一方面,HIN 和 LIN 之间的信号被认为是互补输入。当 LIN 为低电平时,VM3 被禁用,VM4 被启用。此时电荷通过S2栅极中的Rg2和源极内部的芯片快速释放到地。电是一种能源。此时死区时间对其产生影响,导致S2在S1开启之前关闭。

图2 IR2110内部工作原理图

当HIN为低电平时,VM1关闭,VM2开启。此时,S1栅极中的电荷将通过Rg1和VM2快速放电,导致S1关断。经过短暂的死区时间(td)后,LIN上升到高电平,导致S2导通,电源电压 Vcc 通过S2和VD1对自举电容C1充电,导致自举功率快速增加电容器C1。重复这个循环。

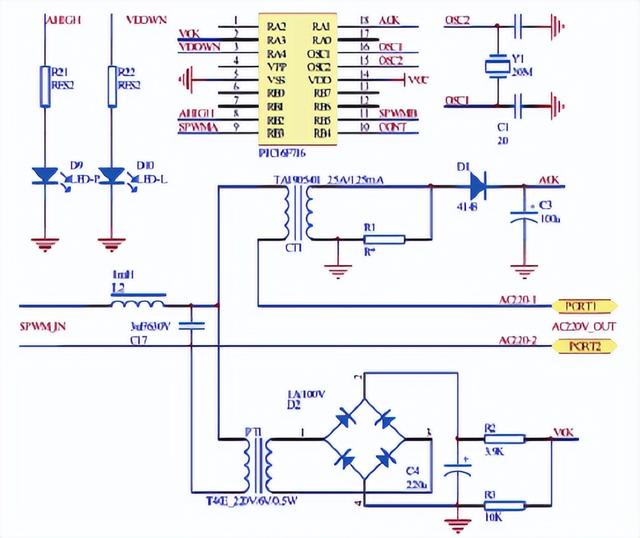

2.1.2 IR2110逆变电路

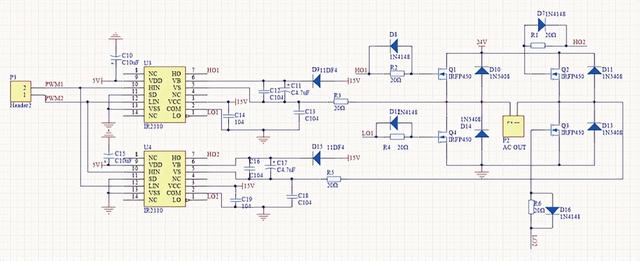

图 3 是IR2110逆变器的示意图 。IR2110驱动芯片U3和U4就是其中的两个。Q1、Q2、Q3、Q4使用四个MOS晶体管。PIC16F716 微控制器向驱动器的 输出为 Ua、Ub、Va 和 Vb。一相PWM波的上下臂 为 Ua 和 Ub,Va 和 Vb 为另一相PWM波 的上下臂 ,如图所示为两相四路 PWM 波芯片引脚。驱动芯片的输出由 PIC16F716 微控制器触发。由于部分 PWM 波无法驱动大功率MOS管,因此二极管D9和D15(利用 肖特基 管的快恢复功能)必须依靠IR2110中的电容自举功能来增加电容充电。对自举电容C11、C12、C16、C17充电,以提高驱动MOS管的信号端电压,使其具有升压信号端输出的功能,从而提高MOS管的信号端电压Q1、Q2、Q3 和 Q4 可以使用PWM波不断地打开和关闭 。进一步地,逆变电路中同相上下臂的驱动信号是互补的。

图3 IR2110逆变器原理图

由图3可知,当Ua为高电平时,输出端HO1同样为高电平,从而使IR2110芯片的电容自举功能能够调节MOS管Q1的开路。同时,由于输出端LO1为低电平,MOS管Q4处于截止状态,无法驱动。同时Vb也输入高电平,表示输出端LO2处于高电平状态,之后MOS管Q3导通,Q2截止。结果,通过 HO1 Q1 P2 Q3 GND 构建了一条路径。当Ua、Vb为低电平状态,Ub、Va为高电平状态时,电流流过HO2 Q2 P2 Q4 GND的路径,开关器件(4个MOS管)导通和截止依次交替,从而在P2(负载端)位置形成交流电。由于芯片上下臂同时导通产生的短路在实际应用中很常见,因此在软件设计过程中增加了额外的死区时间,以防止短路,保护整个电路的正常工作。

2.2 单片机系统

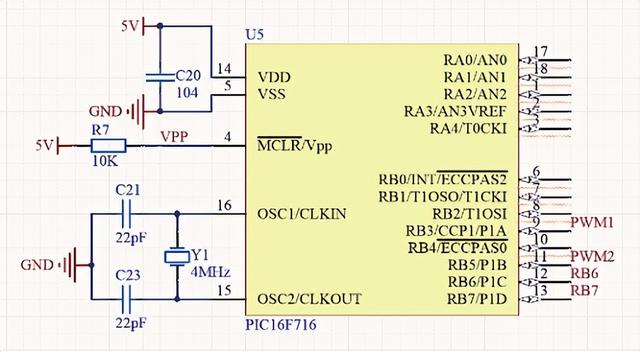

Microchip的 PIC 系列微控制器具有集成多个外围模块、性能稳定、硬件系统架构简单、功耗低等优点。因此, 本研究选择PIC16F716单片机作为逆变器的主控制器。这些特性大大降低了电路构建成本,因为 PIC16F716 微控制器不需要额外的A/D(模拟/数字)转换芯片,并且包含四个8位A/D转换通道。

同时, PIC16F716 单片机还包括内置上电延迟定时器(DWRT)、双阈值欠压复位电路、可编程代码保护、上电复位电路(POR)、看门狗定时器( WDT)、振荡器启动定时器(OST)、片上 RC 振荡器、 在线串行编程 (ICSP)等。这些功能品质可以降低单片机上电路器件的成本和外部器件的数量,从而使整个系统设备尺寸更小,在实际应用中具有显著的成本效益。在该系统架构中, PIC16F716微控制器采用具有增强型PWM模式 的半桥输出拓扑 (即微控制器可以提供从P1A到P1D的四个输出)。大多数情况下,只需两个引脚即可实现半桥输出模式。

输出用于驱动推挽负载。图4为PIC16F716单片机小型系统的外围电路引脚图 ,其中半桥臂通常由RB1和RB2控制(通常使用可编程死区来达到延迟目的,以避免射击)通过半桥输出模式下大功率器件的现象),RB5/P1B引脚为 PWM 波输出信号,RB3/CCP1/P1A引脚为互补 PWM 波。此外,IR2110芯片驱动输出信号。

图4 PIC16F716外围电路图

2.3 保护电路设计

本研究逆变电源设计中包含了保护电路,如图5所示。当逆变输出电流达到2.5A时,过流电流ACK超过4.5V,SPWM芯片检测到ACK超过2.5V 。 V、逆变器保护动作,LED P灯闪烁。除此之外,LED L 灯闪烁。LC电路由输出滤波电路选择,其设计参数如下:L=1mH,C=3uF,截止频率为2.5kHz。

三.系统软件设计

3.1 PWM波的实现原理

在本研究中,我们展示了PIC16F716单片机的增强型捕获/比较/PWM模块(因此称为ECCP模块)如何快速实现两路输出互补对称PWM波。只要正确设置ECCP模块工作模式下的寄存器CCP1CON、周期寄存器PR2和脉宽寄存器CCPR1L三段的值,就可以产生所需的PWM波。该模块有全桥、半桥等多种工作模式可供选择。本软件设计中信号极性设置为高电平有效,采用半桥模式。半桥输出模式下,两个引脚用作输出驱动推挽负载:RB3 引脚发送 PWM 输出信号,RB5 引脚输出互补的 PWM 直通输出信号。此外,在半桥输出模式的情况下,可编程死区时间延迟可以避免半桥电路中的现象。

图5 逆变器保护电路

3.2 参数计算与配置

为了生成PWM波,必须确定两个参数:PWM波的周期T和PWM波的脉冲宽度Twidth。根据设计要求,PWM 波的频率必须为 50 Hz,占空比为 30%。周期T=1/F=1/50=20ms;脉冲宽度 Twidth = 20 ms X 30% = 6 ms;然后,根据相应的公式,可以计算出周期寄存器PR2的初始值和脉宽寄存器CCPR1L的初始值。

关键程序代码如下:

// 设置工作模式为PWM模式 CCP1CON = 0B10001100;

// 死区时间控制设置 PWM1CON = 0X01;

//设置TMR2工作模式 T2CON = 0X00;

// 设置对称脉冲周期参数 PR2 = g_Period;

// 设置脉宽值 CCPR1L = g_DutyWidth;

// 禁用 T2 中断 TMR2IE = 0;

// 启动 T2 定时器 TMR2ON = 1;

3.3 程序实验结果

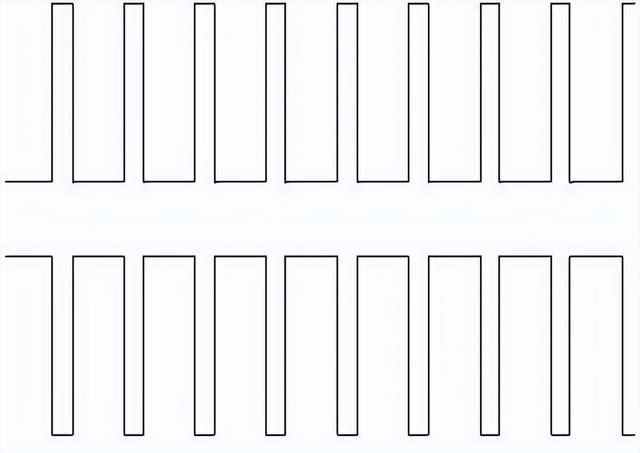

将软件上传到单片机后,打开测试,使用双迹示波器测量RB3和RB5的输出波形,如图6所示。信号的大小和方向随时间频繁变化,如图,满足逆变器。考虑到标准交流信号的特性后,结果符合逆变电路的要求。

图6 输出波形

四.结论

本文将逆变电路理论与单片机技术相结合,最终实现了一种基于SPWM技术的独立逆变 电源 的设计。实验证明,通过软件编程,可以实现单片机控制芯片PIC16F716的PWM模块的输出功能,实现SPWM波序列的输出。

本工作中的逆变电路设计为全桥电路。采用Microchip PIC16F716芯片完成全桥逆变过程中SPWM专用芯片的设计,不仅简化了系统电路,而且提高了电路效率,实现了电路高频化和结构小型化。整流逆变器实物图如图7所示。

图7 整流逆变器

-

分享一种基于IR2llO芯片的高频感应加热电源驱动电路设计方案2021-07-26 2127

-

请问可以通过控制IR2110的SD管脚来控制IR2110输出的波形吗?2020-05-08 2466

-

ir2110驱动工作原理_IR2110的特点和内部功能图及应用电路图2018-03-04 225818

-

基于IR2110的H桥可逆PWM驱动电路应用2017-12-21 64786

-

求助:ir2110可以直接驱动E类逆变器吗?2016-08-13 3518

-

IR2110原理介绍2016-04-28 2463

-

求条码打印机开发方案|条码打印机设计方案2012-06-03 3177

-

IR2110驱动电路的优化设计2010-12-30 1768

-

IR2110的应用2010-06-12 1634

-

IR2110负电压产生电路2010-02-19 5129

-

高压悬浮驱动器IR2110的原理和扩展应用2009-07-09 3697

-

ir2110应用电路2008-12-03 8466

全部0条评论

快来发表一下你的评论吧 !