走进SEW电机智能工厂!

描述

SEW集团(以下简称“SEW”)成立于1931年,总部位于德国,是专业生产各种系列电机、减速机和变频控制设备的跨国性国际集团,其生产技术和市场占有率均居世界领先地位,在全球动力传输领域享有盛誉。SEW-电机(苏州)有限公司高效电机及智能制造工厂的投产运营,使电机的制造能力得到大幅提升,也为全行业树立起智能工厂建设的典范。其中,自动化立体库、AGV智能搬运、EMS空中单轨输送等先进物流系统与技术的应用,为智能工厂建设提供了强大支撑。

1994年,SEW正式进入中国市场,在天津经济技术开发区建立中国总部及亚太制造中心,并按照德国标准进行本地化生产,凭借稳定的产品质量和优质服务迅速打开国内市场,此后不断加大投资力度,目前在中国已拥有3家制造中心、7家装配及技术服务中心、50余个技术服务办事处,服务网络遍布全国各大中城市,产品广泛应用于轻工、化工、建筑建材机械、钢铁冶金、环境保护、煤炭矿业、汽车工业、港口建设等各大工业领域,并在多项国家重点工程项目中都有应用。

SEW-电机(苏州)有限公司(以下简称“SEW电机”)成立于2004年3月,致力于按照德国标准生产世界先进水平的三相异步电动机及伺服电机等产品,是SEW中国和亚太地区的电机制造中心。不久前,SEW电机高效电机及智能制造工厂(以下简称“SEW电机智能制造工厂”)在苏州投产运营,引发业内外广泛关注。这无疑是SEW中国发展的又一里程碑,不仅使SEW电机的制造能力得到大幅提升,更为全行业树立了智能工厂建设的典范。近日,本刊记者走进SEW电机智能制造工厂,对其背后的智能物流系统建设进行了深入了解。

项目背景与概况

01 “受益于SEW电机卓越的产品品质,覆盖全生命周期的高质量服务,以及电机市场需求的高速增长,SEW电机自成立以来业务持续高速扩展。”SEW-电机(苏州)有限公司执行副总经理李金长介绍说,“SEW电机始终认为,以客户为中心的销售是支撑工厂良好发展的核心要素,工厂产能规划一定要先于销售进行。随着SEW电机原有工厂产能趋近饱和,车间场地日渐紧张,在这样的背景下,2018年SEW电机开始计划投资建设‘全球标杆性智能制造示范基地’,也被称为SEW电机智能制造工厂。”

据介绍,SEW电机智能制造工厂项目占地面积5万平方米,建筑面积6万平方米。2019年SEW电机智能制造工厂规划建设工作正式启动,2023年7月SEW电机智能制造工厂正式投产运营。

整体规划布局

02 与传统工厂不同的是,SEW电机智能制造工厂采用双楼层设计,工厂中央17.5米高的半成品&成品自动化立体仓库连接着2个楼层的多个车间,是整个工厂的中枢。1楼配套建有原材料自动化立体库、钢棒自动化立体库,以及收货区、发货区,2楼建有标件自动化立体库。各个自动化立体仓库通过AGV智能搬运系统与生产、装配、包装等工序无缝衔接。这样的规划布局极大缩短了工厂物流动线,有助于生产效率提升,保障客户订单及时发货。

“SEW电机智能制造工厂不仅在制造方面应用全球领先的自动化设备提高产品与产量,在物流方面也极具智能化优势。”李金长自豪地表示,“SEW自身是德国工业4.0核心技术和产品的供应商,在智能工厂建设方面有着深入研究和实践经验。SEW电机智能工厂在整体规划布局时就找准‘智能工厂’的建设方向,借鉴德国SEW的建设经验,在深入分析国内市场需求和自身工艺特点的前提下,定下了精益化、智能化、数字化、绿色化的四大目标。”

1.整体布局精益化

改善工序间物流状况,对减少产品滞留、降低成本、提高效率具有直接作用,因此SEW电机智能制造工厂通过采用机械手搬运转序实现批量化产品的生产加工来减少工序间物流。此外,做到原材料、半成品与产线的空间布局合理,避免不必要的物料搬运。

2.全流程智能化

从物料进厂、厂内流转、生产、装配,再到成品出厂,实现全流程智能化。除采用先进的智能化生产装配设备外,在物流智能化建设方面也采用了不同形式的自动化钢棒库、原材料库、标件库、半成品&成品库,以及AGV等智慧物流系统。

3.全流程数字化

WMS、MES(制造执行系统)、SAP等系统将设备、物料、人进行高效衔接,使工厂物流简洁、高效,同时利用数字化进行流程优化,不断提升工厂运营管理水平。

4.工厂绿色环保

将机床加工生产过程中产生的切削液、切削屑等排废进行封闭集中管理;注重生产加工设备、物流设备的节能降耗,实现能源回收再利用;建立工厂能耗管理体系。目前,该工厂已经获评“江苏省绿色工厂” 。

智能物流系统的应用

03 走进SEW电机智能制造工厂现场,干净整洁的环境让人眼前一亮。在宽敞明亮的厂房内,各种各样的自动化生产装配设备、机器人、自动化立体库系统,以及AGV智能搬运系统构成智能工厂实体,原材料、半成品、成品的物料存储、分拣、配送上线等物流作业全流程与生产装配工序高效衔接,全流程智能化作业,流程顺畅高效。

关于工厂智能物流系统的建设及应用,SEW-电机(苏州)有限公司装配处经理惠洁向记者进行了重点介绍。

1.钢棒自动化立体库

钢棒是生产转子的主要原材料,具有较长长度、较重重量的特点,同时使用量非常大。为应对钢棒存储占用面积大、不便于搬运与管理等难题,SEW电机采用了专业钢棒自动化立体库。

钢棒自动化立体库由RGV、堆垛机、高位货架、长大料铁箱以及信息系统组成,共5个巷道。钢棒自动化立体库由1台顶部运行堆垛机进行取放货,设有1个入库口和1个出库口,通过1台无接触供电RGV连接多组轴加工生产单元,采用桁架机器人系统,自动为轴加工设备上料,实现了钢棒料的密集存储,以及出入库、存储、供料的智能化作业。

2.原材料自动化立体仓库

原材料库具有低频次、大批量整箱出入库、大库容量的要求。对此,SEW电机采用了双伸位堆垛机自动化立体仓库。

原材料自动化立体库共设4个进出货口,由RGV、双伸位堆垛机、高位货架及信息系统等构成,可实现原材料自动存储、出入库作业。

3.标件自动化立体库

“标件”是指用于装配的较小零部件,具有多批次、小批量的出入库特点。SEW电机采用了四向穿梭车自动化立体仓库。

标件自动化立体库由密集货架、四向穿梭车、快速提升机、拣选工作站、相关输送系统及信息系统等构成,3台四向穿梭车由1台提升机配合在仓库多层货位中快速运行,可快速满足小件零部件多批次、小批量的“货到人”拣选、流转及供料。整个系统极具柔性,可通过增加四向穿梭车数量来应对未来业务量的增长。

4.半成品&成品自动化立体库

半成品&成品自动化立体库纵跨1楼车间与2楼车间,是整个工厂中枢。

半成品&成品自动化立体库1楼和2楼南北两侧各有2个出入库口,由RGV、输送线、堆垛机、高位货架及信息系统等构成。1楼车间生产的零件由AGV搬运至1楼入库口,自动暂存到自动化立体库中;1楼或2楼车间需要物料时,自动化立体库通过堆垛机及输送机送至对应拣选站完成拣选,然后通过AGV送至对应生产线;2楼完成生产后,再通过AGV送至自动化立体仓库;成品发运时,先由自动化立体库将指定成品运送至1楼出货口,然后再通过AGV送至1楼包装区域进行包装,最终完成发货。

5. EMS空中单轨输送系统

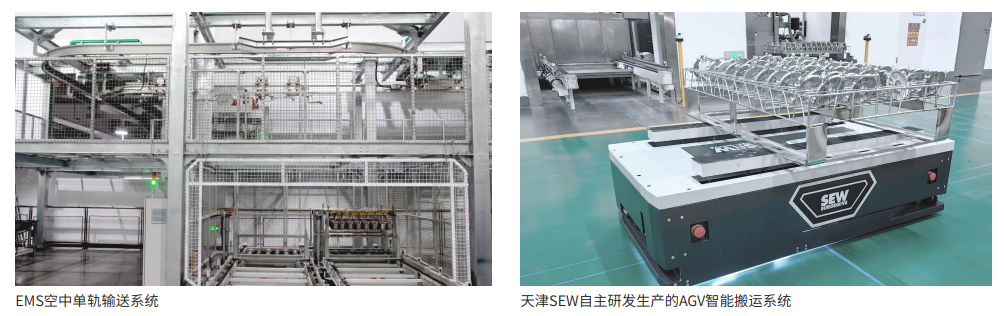

工厂物料移动还涉及上下楼层运输,因此设计应用了SEW的EMS空中单轨输送系统。

EMS空中单轨输送系统由减速电机、无接触能量传输系统、无线通讯技术、车载控制器系统诊断和监控、车辆调度系统等组成,可通过EMS小车快速自动地进行上下楼层不同工序间的物料运输。

6.AGV智能搬运系统

工厂应用天津SEW自主研发生产的AGV智能搬运系统,实现同楼层物料搬运作业。

SEW的AGV小车利用无接触供电技术,动力源铺设在工厂地板下面,通过感应取电的方式随用随取,不仅效率高,还避免了动力电池的高成本和二次污染。工厂2层地板薄不便于铺设线槽,SEW通过在AGV行驶通道上铺设地板格来设置动力源,保障了AGV设备在2层较薄地板上的稳定运行和高效充电。AGV调度系统与MES互联互通,实现作业精准化、透明化。

7.信息系统应用与集成

“对于智能工厂建设来说,智能化绝不是简单的省人化或者无人化,还与信息系统应用与集成密切相关,SEW智能制造工厂通过信息系统的应用与集成实现了智能工厂的透明化、可视化,可实时追踪生产订单进度和实际生产情况。”李金长表示。

据他进一步介绍,在物流信息系统方面,SEW智能制造工厂主要应用有AS/RS系统、四向穿梭车调度系统、WMS、WCS、SCADA、MCS(输送线控制系统)、RCS机器人调度系统等智能控制系统,这些系统与SEW的SAP和MES系统高效对接,同时集成传感器、驱动与控制、数字孪生等先进技术,实现多设备协同作业与有序衔接,储位智能定位,货到人智能拣选,可以快速、高效地完成各种操作,实现产线的无人化配送,将智能化贯穿全部生产制造全流程。

技术亮点与优势

04 谈及SEW智能制造工厂中的智能物流技术亮点,李金长强调:“SEW自身是物流装备领域的核心技术及产品供应商,长期致力于把先进技术和产品运用到物流系统中去。在SEW智能制造工厂项目的智能物流系统中,我们应用了非常多的先进技术来保障系统稳定运行,如无接触供电技术、能量管理系统、低压伺服电动滚筒、MAXOLUTION.系统等。”

1.无接触供电技术

在自动化立体库中,SEW无接触供电技术在堆垛机、AGV、RGV EMS等物流设备与系统中都有应用。

例如,以往的堆垛机采用滑触线供电,使用后需定期维护,并且滑触线的规格和容量应按照堆垛机所需的用电量进行设计。而本项目中的堆垛机采用SEW MOVITRANS无接触供电技术,可以在长期使用过程中免维护使用。

在AGV中,SEW MOVITRANS无接触供电技术采用IP54防护等级,可实现免维护(无磨损),适用于24小时×7天的连续运行环境;集成SEW近30年的现场分散控制技术的精华,线缆埋在地板下,省去控制柜安装;TES供电站模块设计紧凑,效率高达96% (Boosted Energy efficiency);导航采用电磁导航方式,检测MOVITRANS.电缆产生的电磁波,通过切换导引模块内传感器来进行导航,最终实现驱动轮差速控制AGV运行方向。

2. 超级电容+能量管理系统

在自动化立体库的堆垛机上,SEW“超级电容+能源管理系统”解决方案的应用也是一大亮点。

SEW集成式运动控制器MOVI-PLC、高性能伺服驱动器MOVI-AXIS/MOVI-DRIVE、异步伺服电机 (DRL)、超级电容+能量管理等技术的应用,可以对堆垛机在下降和减速过程中产生的能量进行收集,以达到节约能源、降低峰值的目的。柜内变频器使用多轴变频器,系统直接使用超级电容所提供的直流电源,从而省去一般变频器所具备的整流环节。堆垛机运行速度越快,频率越高,节能效果越好,可达40%以上。

3. 电动滚筒驱动系统

在自动化立体库的货架中间或输送线上,使用了ECDriveS低压伺服电动滚筒驱动系统。ECDriveS用于替代传统的辊道输送设备,适合轻型物料的输送,无需任何的安装空间限制。相比传统的现场分散驱动解决方案,ECDriveS的控制器体积比减速电机的接线盒还要小,更加节省空间。并且,ECDriveS调试和维修非常简单,用户只需选择典型的应用驱动模式,无需复杂的编程。ECDriveS是基于低功率等级的滚筒式输送设备开发的,只需24V电源即可驱动,减少布线工作量,是一种低功率范围的滚筒输送机驱动系统。

4.MAXOLUTION.系统

MAXOLUTION.系统集SEW多项高科技模块化产品于一体,是可为诸多行业用户提供针对智能化物流输送以及工厂自动化的全新驱动解决方案。在SEW电机智能工厂的EMS单轨输送系统中,MAXOLUTION.系统采用模块化,具有灵活性的配置,集成SEW的MOVITRANS-2.0无接触供电技术、SWG波导通讯技术、MOVIPRO-1.5智能车载控制器技术、HM31安全控制技术、PXV-2.0安全二维码定位技术,以及MOVIVISION调度管理系统/3D仿真/虚拟调试/大数据智能监测技术等,使整个系统运行更加安全、高效。

未来规划与展望

05 李金长坦言,当前SEW电机智能制造工厂尚处于运营初期,所有物流系统应用都在按照规划不断增加和完善,产能也在不断爬坡,但智能工厂的运营效果已经清晰可见。例如,与老厂相比,新工厂单位面积产能可实现翻倍增长,生产效率大幅度提高;AGV的投入应用,让叉车工人大幅减少;各类信息系统的应用和互联互通,让生产统计和计划管理人员大幅减少;与此同时,运营管理精细化、智能化程度,也已迈上了新台阶。

接下来,SEW电机智能制造工厂的重点提升方向包括:1.持续增加AGV应用数量,实现全厂覆盖;2. 持续向数字化升级,在透明化、可视化基础上,进一步应用数字化技术进行数据挖掘、流程优化;3.不断研发生产新产品,以更好地满足客户需求,支撑工厂产能提升和高效运营管理。

未来,SEW电机将引入更多德国先进的智能化技术和产品进行本土化生产,做好中国市场服务,为中国智能装备制造产业升级赋能。

-

无人机智能巡检系统赋能工厂智慧运维2025-06-16 616

-

感应电机智能调速2025-05-28 245

-

新一代小米手机智能工厂全面量产2024-07-09 1822

-

2023年电机智造与创新应用峰会圆满落幕!2023-09-25 1346

-

浅谈SEW伺服电机的基础知识2023-07-03 2252

-

SEW-movifit变频器的VR控制应用分析2023-05-08 2554

-

有刷电机智能车2021-09-13 1328

-

电机智能保护器的功能特点2021-07-20 3592

-

全球最大风电塔机下线,中联重科塔机智能工厂全线投产 精选资料分享2021-07-12 2407

-

中联重科打造的全球最大的塔机智能工厂在常德开园2019-01-15 5125

-

单片机智能小车的设计中,为什么要用电机驱动模块?2017-05-12 11826

-

基于机智云的智能宿舍系统设计2017-03-16 4360

-

永磁同步电机智能控制技术2017-02-17 1488

-

基于神经网络的电机智能检测系统_武立根2017-02-07 596

全部0条评论

快来发表一下你的评论吧 !