ADC的低功耗和阻抗问题

描述

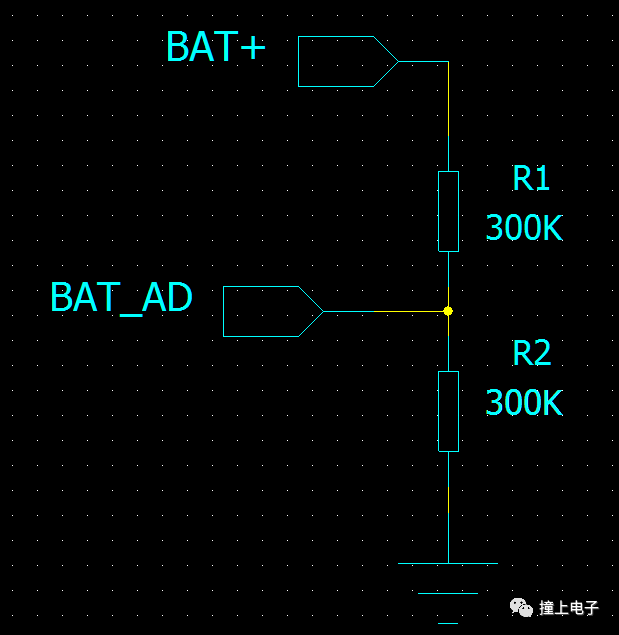

在做一款消费电子产品时,需要采集电池电压(3.3V-4.2V),同时在休眠的时候希望尽量减小待机电流。电池电压采集电路采用两个300K电阻进行分压,由该电路引起的待机电路为4.2V/(300+300)K=7uA.此时比较合理(整机的待机电流要求30uA以内)。初始设计电路如下:

在编程采集数据时发现测试电压与实际电压有偏差,测试值总比实际值偏小一点。在软件上做补偿,把值修正了。但是换一个板子测试的时候发现测试的电压又不准了,此时知道通过软件补偿这种方法行不通。那么只能从硬件找原因。查找datasheet发现AD的输入阻抗最大只有50KΩ。

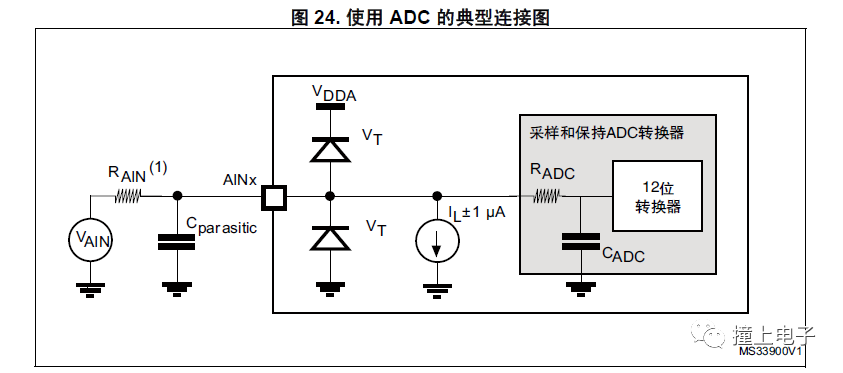

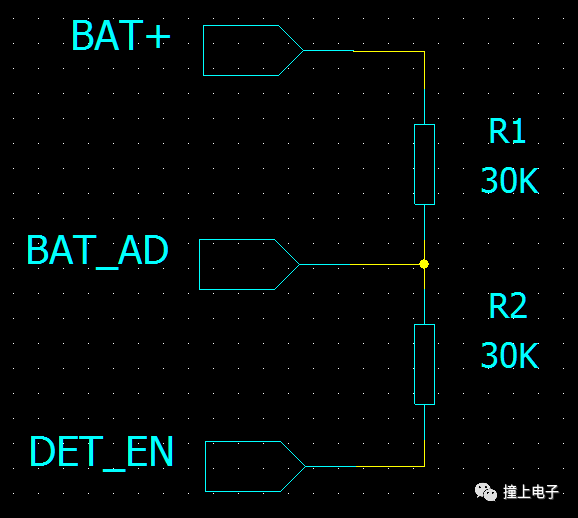

图中,Rain:外部输入阻抗,STM32芯片中这个值最大为50KΩ;Radc:采样开关电阻,最大值为1KΩ;Cadc:内部采样和保持电容,最大值为8pF。在ADC数据采集的时候需要有电流流入,那么Rain会产生一个压降。阻容网络中的Radc和Cadc上,对电容的充电由Radc控制。随着源电阻(Radc)的增加,对保持电容的充电时间也相应增加。对Cadc的充电由Rain+Radc控制,因此充电时间常数为tc=(Radc+ Rain)×Cadc。如果时间过短,ADC转换的数值会小于实际值。通过以上数据知道,采集精度跟采集时间和输入阻抗有关。但是通过计算得知,如果输入阻抗为300KΩ,那么充电时间约为2.4us。在软件上把采样周期调到最大(ADC_SampleTime_239_5Cycles,频率为12M,时间19.9us),还是存在误差,说明此时跟周期不是主要原因。问题出在输入阻抗大于ADC允许的最大阻抗。充电时电流分两路,一路经过R1到R2到地,还有一路经过R1流入MCU的AD接口,此时相当于在R2旁边并了一个电阻到地,检测点的电压不是标准的1/2VBAT+。那么为了更准确地检测电池电压,那么只好把电阻改小。如果选两个50K的电阻,那么此处带来的电流会后42uA.所以在电路上做了个调整: 原来接地的地方改接到一个IO口,在需要检测的时候输出低电平,不需要的时候输出高电平。然后分压电阻使用两个30K的问题得到解决,电压检测误差小于0.02V,待机电流比原来的还小了几个微安。

原来接地的地方改接到一个IO口,在需要检测的时候输出低电平,不需要的时候输出高电平。然后分压电阻使用两个30K的问题得到解决,电压检测误差小于0.02V,待机电流比原来的还小了几个微安。

-

AD,低功耗2018-06-21 2682

-

低功耗ADC的低功耗参考和双极电压调节电路精密验证设计2018-11-15 3241

-

低功耗ADC有什么优势2019-06-10 1291

-

ADC采集输入阻抗的问题及解决办法2022-02-23 3021

-

ADC的低功耗参考和双极电压调节电路参考设计2022-09-20 833

-

MX7705 低功耗、16位、2通道、Σ-Δ ADC芯片2008-10-06 2010

-

低功耗ADC实现高性能明智设计2012-03-13 961

-

新型流水线实现高速低功耗ADC的原理及方法2012-07-09 4983

-

AD7767超低功耗SAR型ADC的应用介绍2019-07-29 5240

-

低功耗24位 Δ-ΣADC MAX11410的特性及应用分析2020-10-22 3781

-

低功耗 ADC 为产品带来充竞争优势2021-03-18 607

-

低功耗、16位双/单ADC2021-05-25 867

-

用于ADC的低功耗参考和双极电压调节电路参考设计2022-09-05 761

-

ADC10D1000/ADC10D1500低功耗ADC数据表2024-07-22 338

-

超低功耗高性能ADC技术解析:TI ADC354x系列在工业与通信中的应用2025-09-16 925

全部0条评论

快来发表一下你的评论吧 !