热学篇:芯片的不同封装在水冷系统不同散热方案下的热表现

描述

各位粉丝朋友久等啦!第二期的“仿真101”终于千呼万唤始出来,第二节课我们来到了芯片的另一个重要特性——热学。在不同的封装下,芯片的热表现也截然不同,这也决定了最后我们设计的芯片究竟该采用什么封装。

接下来,纳微经验丰富的专家们,将用仿真模拟和快插板验证的方式,为大家深入浅出地剖析不同封装下的热表现。

老规矩,先上省流助手:

重点结论先看

1. 封装的exposed pad面积越大,在相同散热方案下的系统热阻一般会越低(前提是exposed pad厚度没有太大的差异),这种现象对于器件与冷板间缺乏良好热扩散的方案而言尤为显著;

2. 流道特征变化时,系统热阻的变化主要来自流道热阻的变化,直接替换叠层热阻中的流道热阻可以作为一个有效的快速的系统热阻预测手段;

3. 器件的功耗大小对系统热阻无明显影响;

4. 热源数量的增加会显著影响系统热阻的大小。

01

什么是半导体器件的Rjc?

首先,我们要明白一个概念——热阻:是指当有热量在物体上传输时,物体两端的温差与功率之间的比值。半导体器件的Rjc,即器件的结到封装case面的热阻。实际器件的封装会有多个与空气或其他部件接触的case面,对于每一个case面都有对应的Rjc。但是与电路相似,器件内部产生的热量,主要会从Rjc最小的那个case面流出,因此半导体厂商一般仅会在datasheet中列出主要散热case面的Rjc。Rjc越大的器件,在相同条件一下一般结温也会更高,因此Rjc常被用于表征器件的温升难易程度。

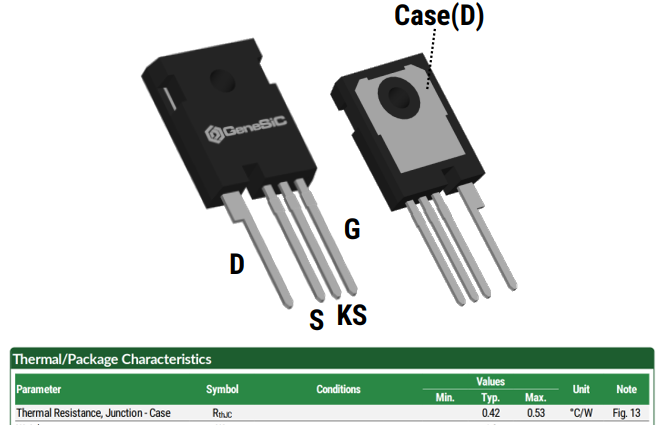

以采用TO247封装的纳微半导体的GeneSiC MOSFET为例,其主要散热面为底部金属面:

图1 TO247散热面主要为金属面

02

什么是Rj-coolant?

Rj-coolant,即器件的结到冷却介质输入端的热阻(液冷系统)或者结到环境的热阻(风冷系统),也称系统热阻。从定义上来看, 系统热阻Rj-coolant与结壳热阻Rjc非常相似,但是从值的唯一性上来说,两者又非常截然不同。Rjc受到环境的影响较小,它的值在大多数实际应用场景中都能维持在一个相对稳定的范围内。而Rj-coolant则不同,器件所处的位置、环境温度、散热方案、流道特征、冷却介质流量等多种因素都会大大的影响其值的大小。

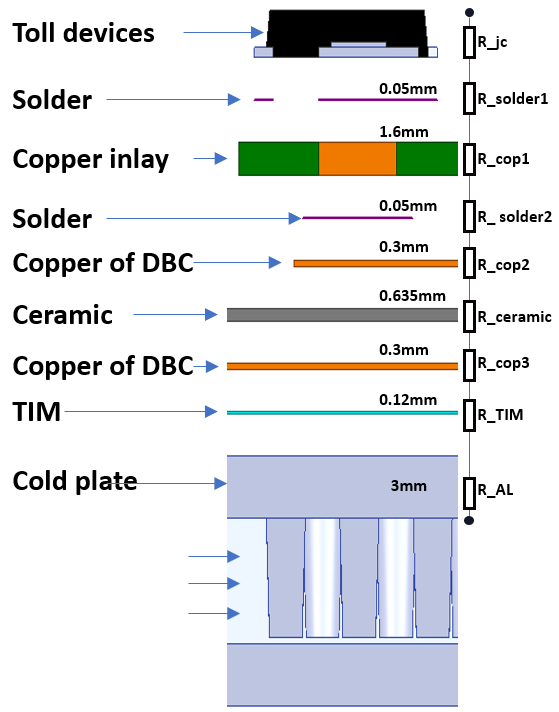

因此Rj-coolant实际上是半导体器件在特定散热系统中的系统热阻。如果参照电路系统对系统的散热过程进行简化,则温度差对应电压,热流(热耗)对应电流,热阻对应电阻,此时系统热阻Rj-coolant可以被视为传热路径上各个部件热阻的串联叠加,这种简化方式则称作热路法。

图2 TOLL封装在实际散热系统中的热路法简化示意图

03

对于系统热阻Rj-coolant而言,

封装类型的改变会带来哪些影响?

如果单纯的将热路与电路进行等价,封装类型的改变看似等同于更换了一个电阻,那么实际上是否真的如此呢?答案是否定的。

热路法本质是通过将一个三维传热问题简化为一维传热问题以实现模型的简化。简化后的降阶模型能够大幅削减计算的成本,从而使大系统复杂工况的热预测成为可能。但不要忘了,其本质仍是一个三维传热问题。

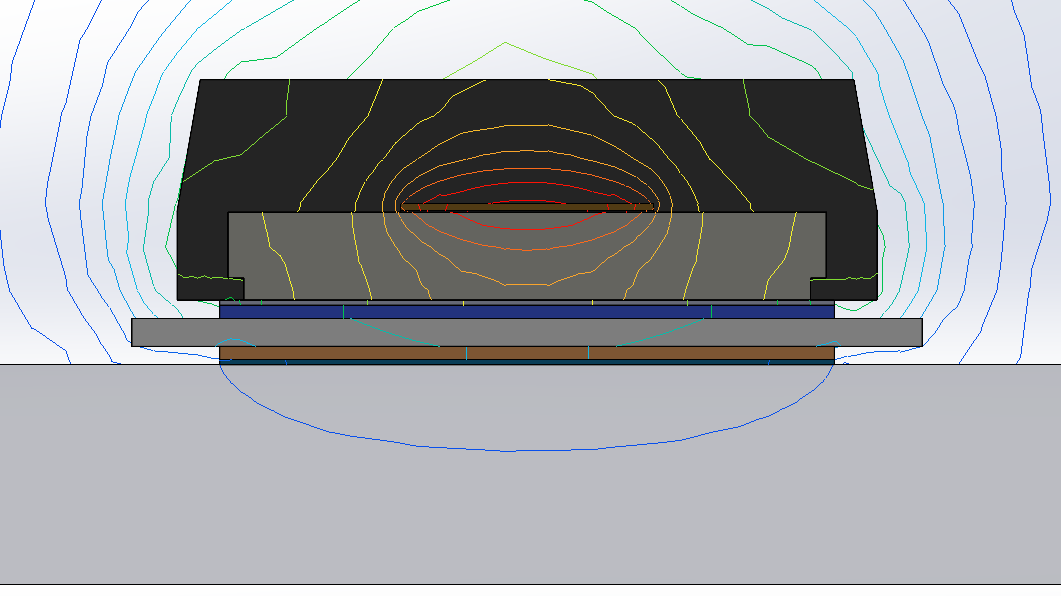

封装类型的不同,对于图2中的Solder到Cold plate的子系统而言,就相当于Solder层上表面热源的面积与分布发生了变化,这种变化又会对子系统中每一层的等热阻线分布产生大小不等的影响。其中,对于平面方向热扩散能力差的材料而言,这种影响会尤为显著。

图3 等热阻线

04

不同封装在水冷系统在

不同散热方案下的热表现对比

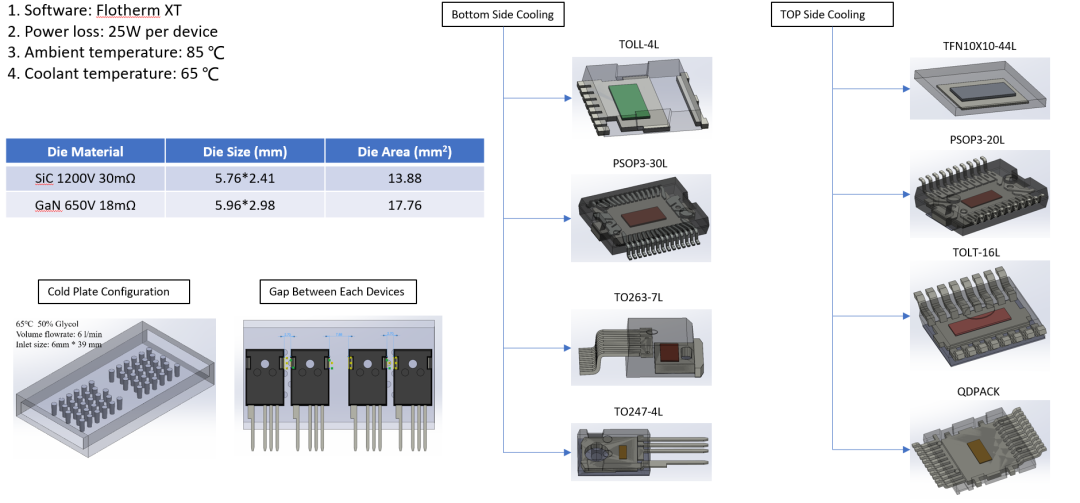

为了能够更准确的了解不同封装在不同散热方案下的热表现,也为了给后续完善降阶模型提供足够的样本量,本文将借助有限元仿真的手段,对8种常见的功率半导体器件封装进行热表现评估(底部散热、顶部散热各4种)。

其中,每种封装对比30毫欧SiC与18毫欧GaN两种类型的Die,每个Die的功耗为25W,全桥板(相同封装的4个器件同时发热),环境温度85℃,冷却液温度65℃,流道采用针状翅片,细节信息见图4与表1。

| Exposed Pad | Area (mm2) | Thickness (mm) |

| TOLL-4L | 60.52 | 0.5 |

| PSOP3-30L | 92.77 | 1.27 |

| TO263-7L | 44.36 | 1.3 |

| TO247-4L | 189.28 | 2 |

| TFN10X10-44L | 45.88 | 0.2 |

| PSOP3-20L | 85.66 | 1.27 |

| TOLT-16L | 50.12 | 0.5 |

| QDPACK | 131.69 | 0.9 |

表1 各类封装exposed pad的面积与厚度

图4 仿真对比的封装类型、流道、功耗以及边界条件

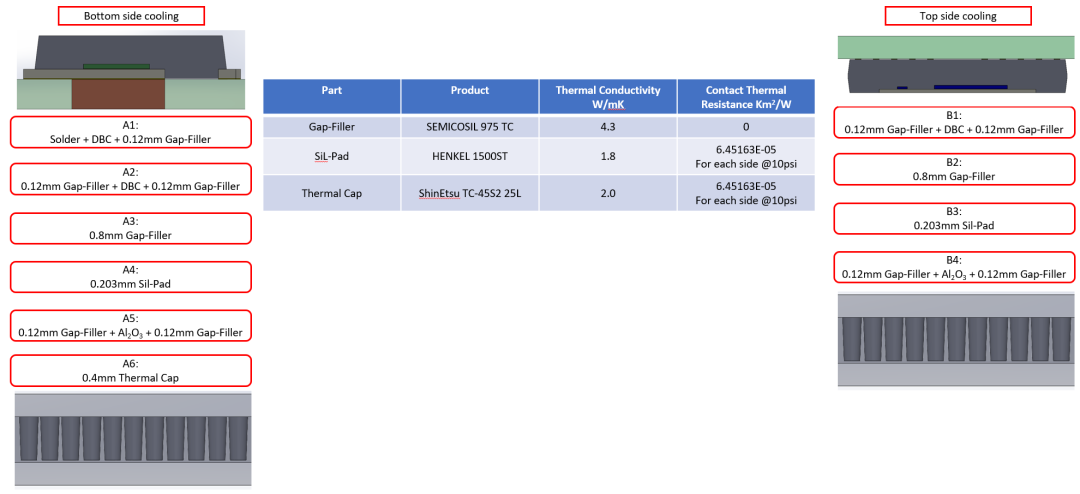

图5为仿真对比的不同散热方案。其中底部散热封装TOLL、PSOP-30L、TO263均与塞铜板焊接相连,适用A1-A5的散热解决方案。而底部散热封装TO247则由于其插件式封装特性,仅适用A2、A4-A6方案。

图5 仿真对比的不同散热方案

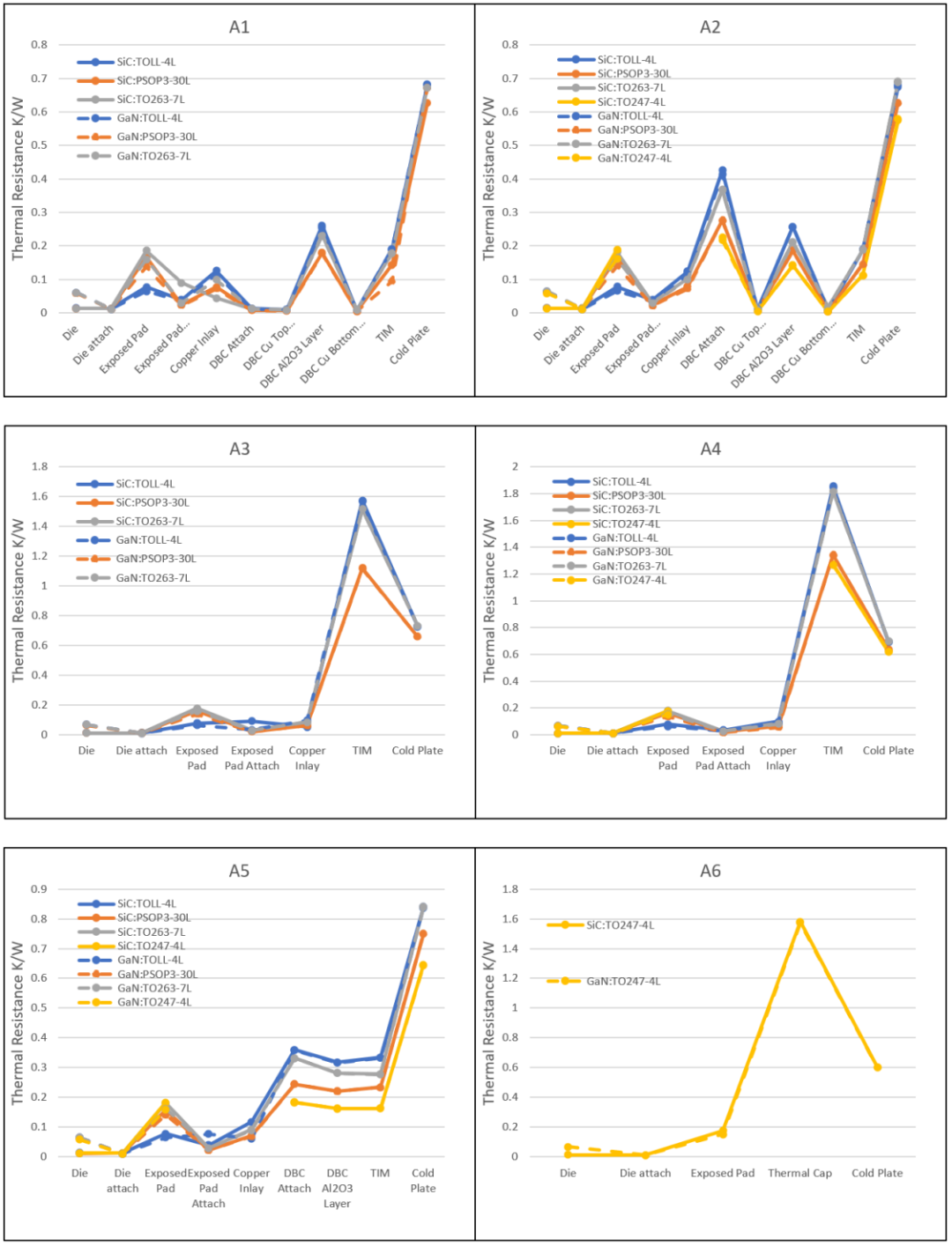

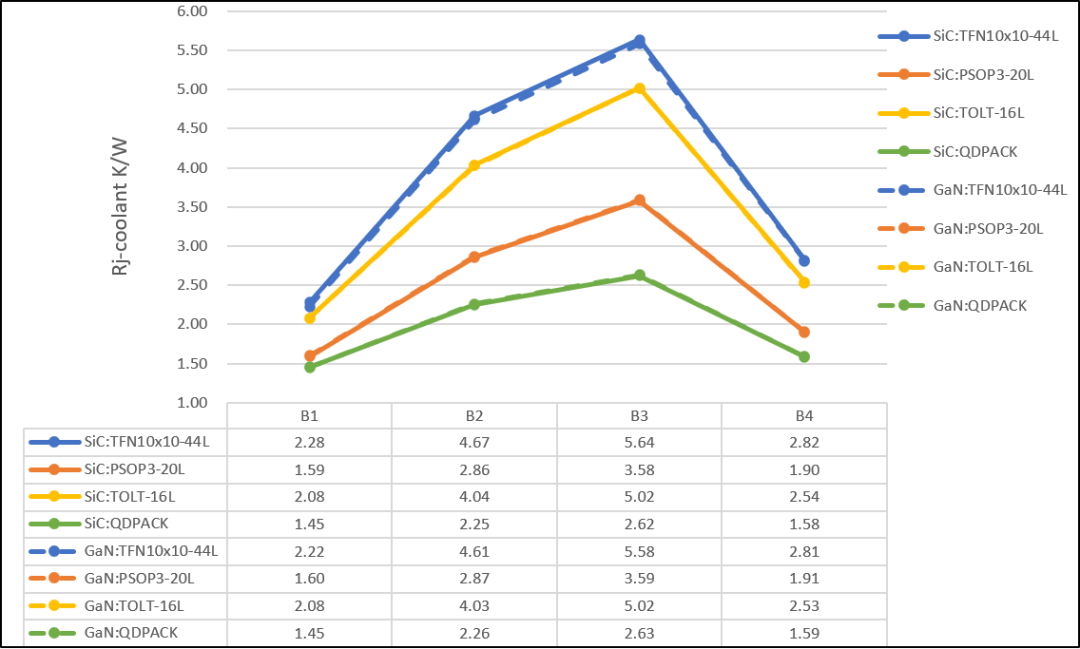

图6与图7分别是底部散热与顶部散热封装的叠层热阻曲线图。其中实线代表die为SiC,虚线代表die为GaN。可以发现:

图6 底部散热封装的叠层热阻

图7 顶部散热封装的叠层热阻

1. 当die发生改变时,相较其他层,die层的热阻变化最为明显。这种变化是由厚度、面积、材料所同时引起的;

2. 当die发生改变时,die attach层的热阻没有显著的变化。这是因为die attach的面积始终与die保持一致而不需要进行额外的热扩散,因此它的热阻变化仅受die面积的影响;

3. 当die发生改变时,exposed pad层的热阻变化较为明显。这是因为对与exposed pad而言,热源面积远小于其自身的表面积,热流除了通过厚度方向以外,还需要在平面方向进行扩散,随着热源尺寸的增加,其热阻会随之逐渐变小;

4. 当die发生改变时,对于exposed pad之后各层的热阻影响取决于热流是否已经在exposed pad中受到了充分地扩散。即对于exposed pad厚度较薄的TFN而言,后续各层热阻仍会有较明显的变化,而这种明显的变化在其他封装中则难以被观测到;

5. 当选用的封装发生改变时, exposed pad之后各层的热阻均有不同程度的变化。相比起通过塞铜板进行热扩散的底部散热封装,顶部散热封装的热阻变化要更为明显;

6. 当选用的封装发生改变时,没有高导热率中间层的散热方案(如A3、A4、B2与B3)各层热阻变化更为明显。这是因为高导热中间层可以使热流在平面内有更好的扩散,从而削弱了exposed pad面积对后续各层热阻的影响。

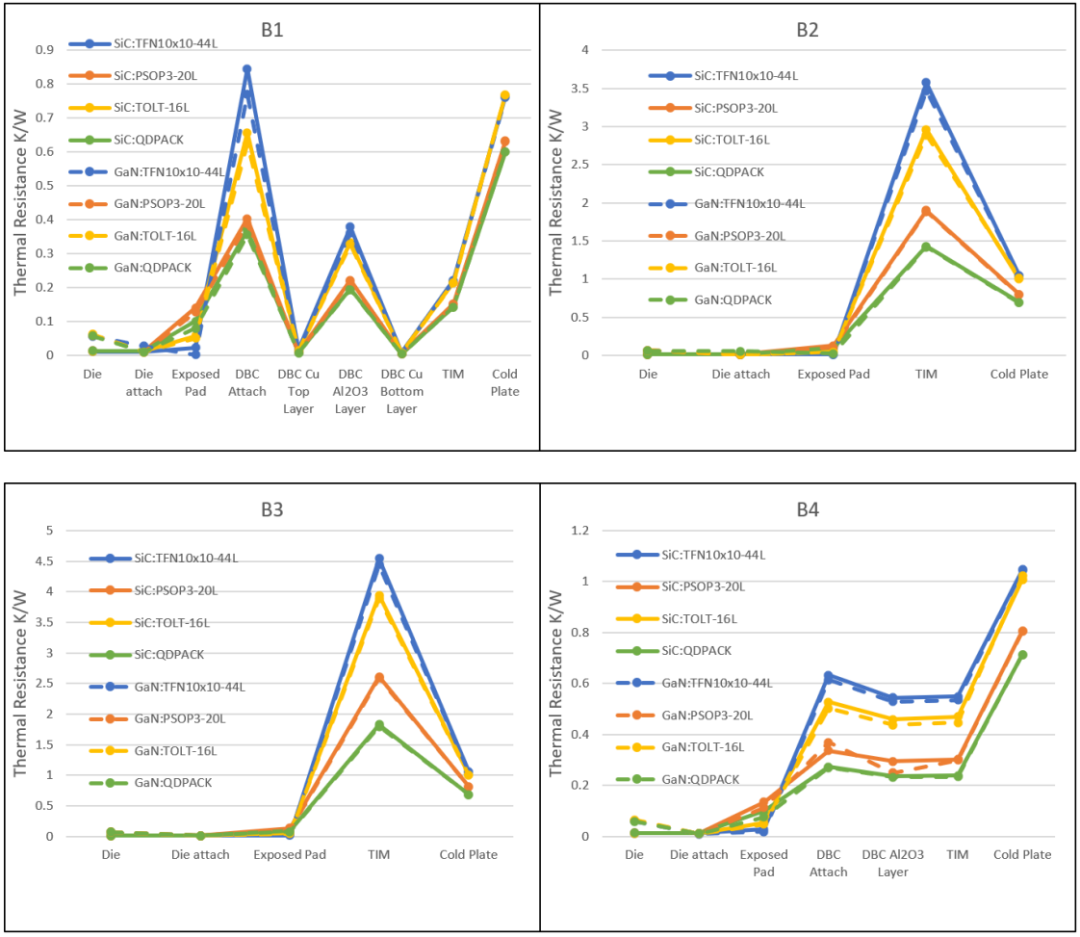

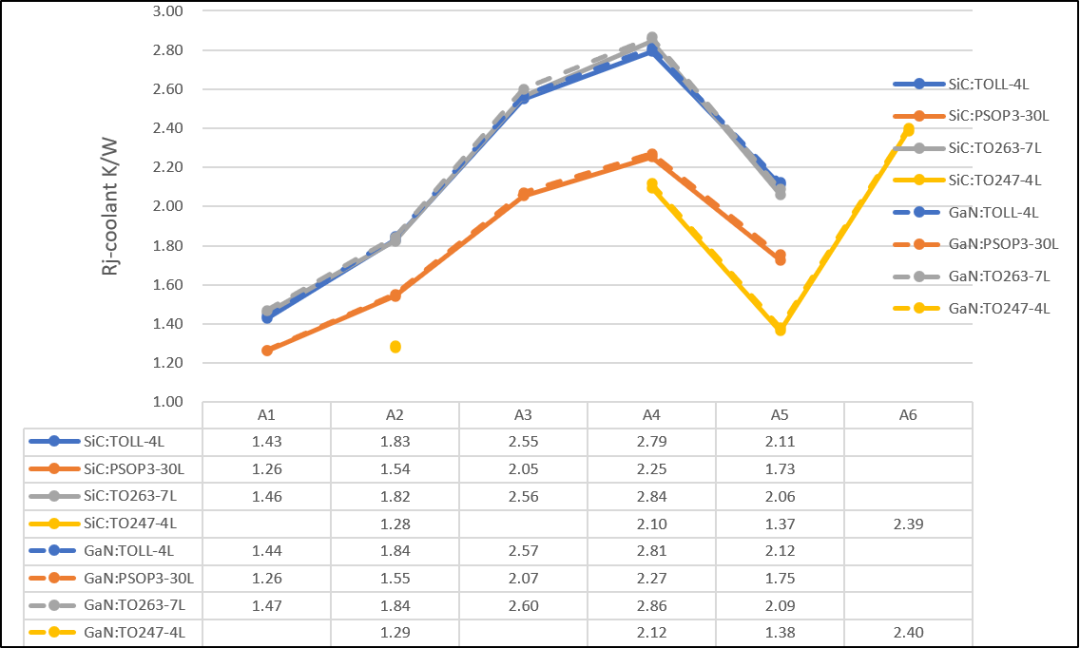

图8与图9分别是底部散热封装与顶部散热封装的系统热阻曲线图。可以发现:

图8 底部散热封装系统热阻

图9 顶部散热封装系统热阻

1. die改变带来的影响对于系统热阻而言,它的占比非常小;

2. 封装类型改变带来的影响对于系统热阻而言,占比非常大,尤其是对于没有高导热率中间层的散热方案(如A3、A4、B2与B3);

3. 结合图6与图7的叠层热阻曲线图看,当流道热阻约为0.7K/W时,不同散热方案下各封装(全桥板)的系统热阻范围可以总结为表2。

| Exposed Pad | Min Value (K/W) | Max Value (K/W) |

| TOLL-4L | 1.43 | 2.79 |

| PSOP3-30L | 1.26 | 2.25 |

| TO263-7L | 1.46 | 2.84 |

| TO247-4L | 1.28 | 2.39 |

| TFN10X10-44L | 2.28 | 5.64 |

| PSOP3-20L | 1.59 | 3.58 |

| TOLT-16L | 2.08 | 5.02 |

| QDPACK | 1.45 | 2.62 |

表2 当流道热阻约为0.7K/W时,

不同散热方案下各封装(全桥板)系统热阻范围

05

不同散热方案下流道特征的影响

上一章给出了流道带针翅特征时,不同封装不同散热方案下的热阻范围。然而实际产品的流道特征会根据设计空间、制造工艺、成本等因素做出改变,流道的热阻也会有非常大的变化。

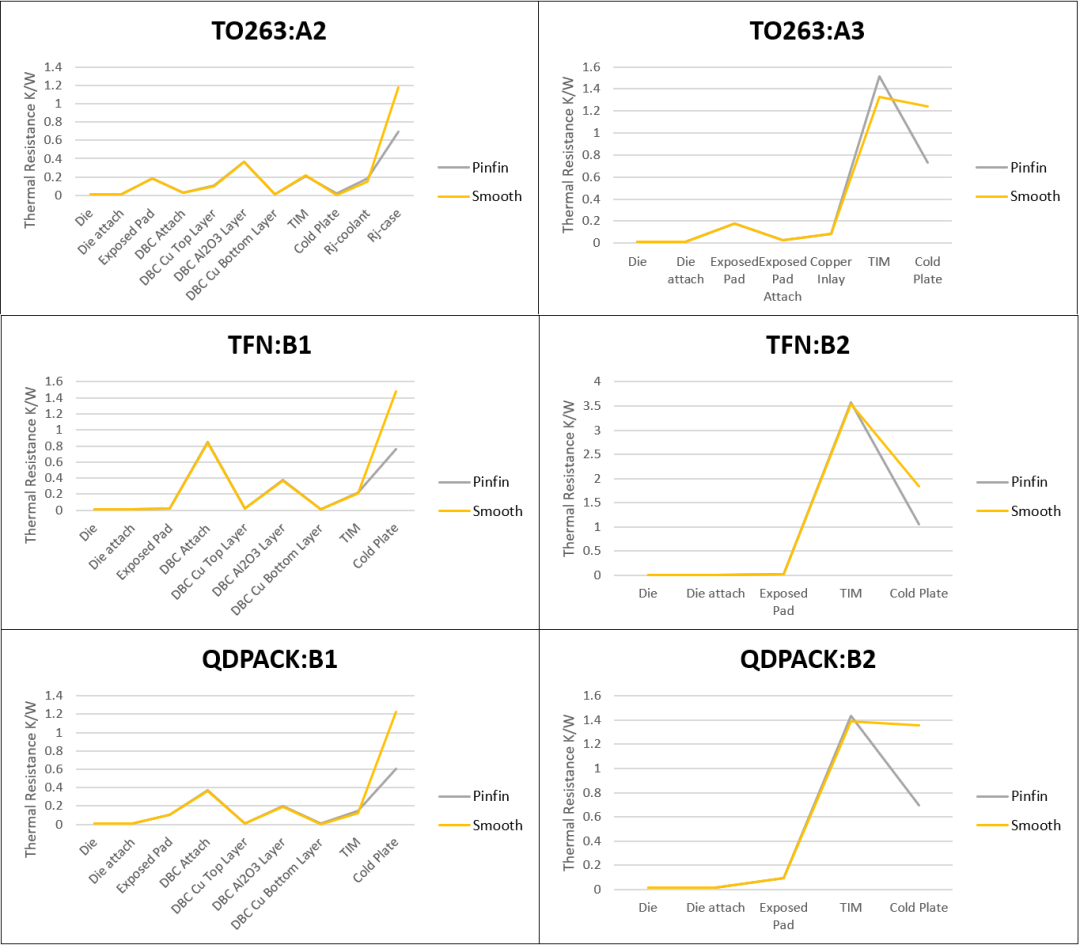

那么更换流道时,是否可以简单的替换流道热阻而推算出不同流道下的系统热阻呢?本章将以TO263-7L(SiC)的A2与A3散热方案以及TFN10X10-44L(SiC)和QDPACK(SiC)的B1与B2散热方案为例,对比不同散热方案下流道特征对热阻的影响(见图10)。可以发现:

1. 当流道热阻增大时,紧挨流道的叠层热阻有一定程度的减小,离流道较远的叠层热阻则几乎没有变化;

2. 当流道热阻增大时,紧挨流道的叠层热阻减小的程度与该层材料的导热系数有关,封装的影响则难以被观察到,数值上与流道热阻的变化相比几乎可以忽略不计;

3. 综上所述,当流道发生改变时,直接替换叠层热阻中的流道部分后获得的系统热阻仍可以较好的反映封装在新系统中的热表现。

图10 不同散热方案下流道特征对热阻的影响

05

器件数量、功耗以及冷却液流速的影响

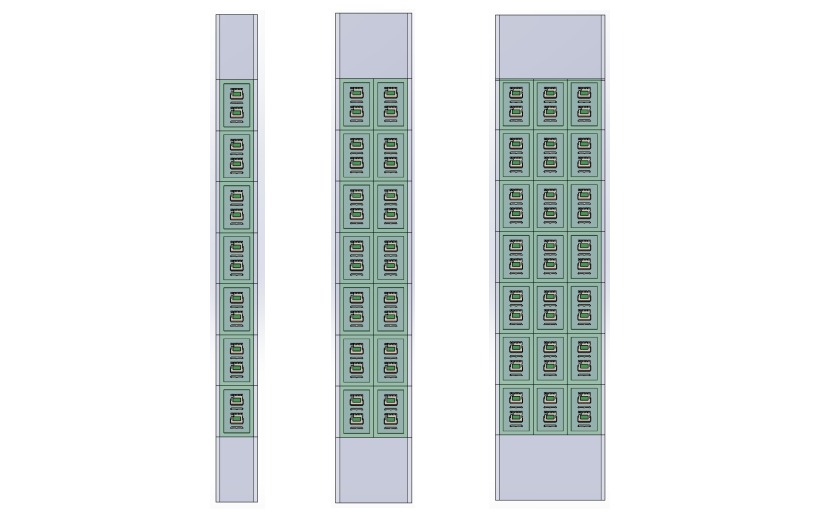

前文的分析均以全桥板(4个器件)为对象,然而实际产品中往往会有远多于此的器件在同时工作。那么器件的数量会怎样影响它们的热表现呢?本章以TOLL-4L的A1方案为例,将半桥模块(2个器件)作为基本单元,研究器件数量(串联的单元数1-7)、流速(并联的单元数1-3)、功耗(25W与40W)以及流量(3、6及12L/min)的影响。

图11 串联7组单元,且并联单元数

分别为1、2、3时的仿真模型示意图

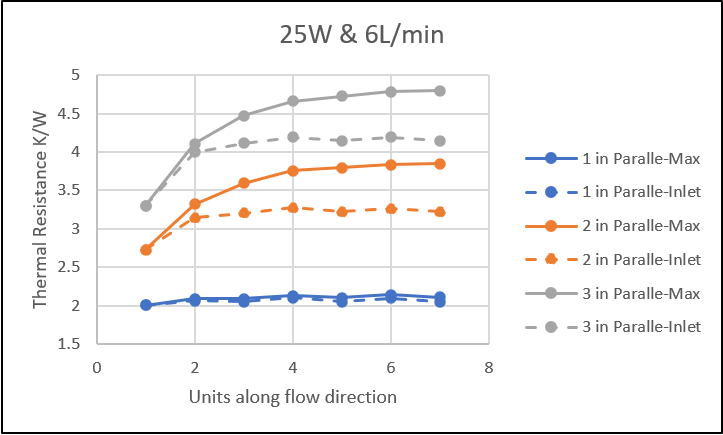

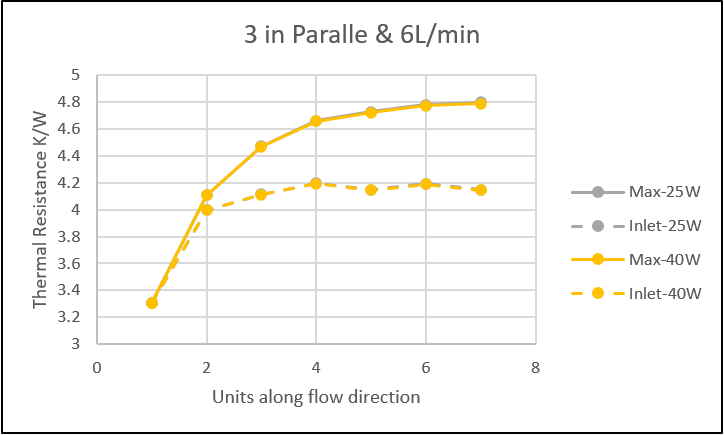

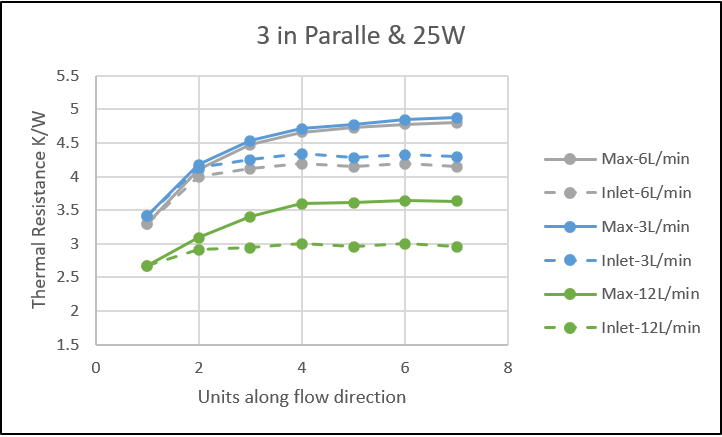

图12、图13与图14分别为不同并联单元数量、不同功耗、不同流量下,系统热阻与串联单元数量的关系曲线图。其中实线为所有单元中温度最高的单元的热阻曲线,虚线则为最靠近流道入口的单元的热阻曲线。可以发现:

1. 功耗的大小对系统热阻几乎没有影响,些微的影响也主要来源于材料导热系数与温度的关系以及冷却液粘度与温度的关系;

2. 器件数量对系统热阻有着显著的影响。并且,对于特定的工况,存在一个最大影响范围。当器件间的距离超出该范围时,影响可以忽略不计。如图中表示入口单元系统热阻的虚线,当串联数量大于3时,热阻曲线趋于稳定。注,图中表示最高温度单元系统热阻的实线直到6或者7才趋于稳定是因为它同时受到两侧单元的影响;

3. 流量对系统热阻的影响非常大,除了如前文章节所说的影响流道热阻外,还会影响上文提及的最大影响范围的大小。如图12中的蓝色曲线,由于并联数量为1,流速相对较快,系统热阻几乎不受串联数量影响。又如图14中的绿色虚线,相比低流量的灰线与蓝线,串联数量2-7均处于系统热阻温度区域;

4. 综上所述,当器件数量增多时,图8与图9的系统热阻值将不足以评估各封装器件的实际热表现,此时需要结合流道、器件间距以及散热方案对其进行修正。

图12 不同并联单元数量下,系统热阻与串联单元数量的关系

图13 不同功耗下,系统热阻与串联单元数量的关系

图14 不同流量下(即流速不同),

系统热阻与串联单元数量的关系

06

基于EVB快插板的实际案例验证

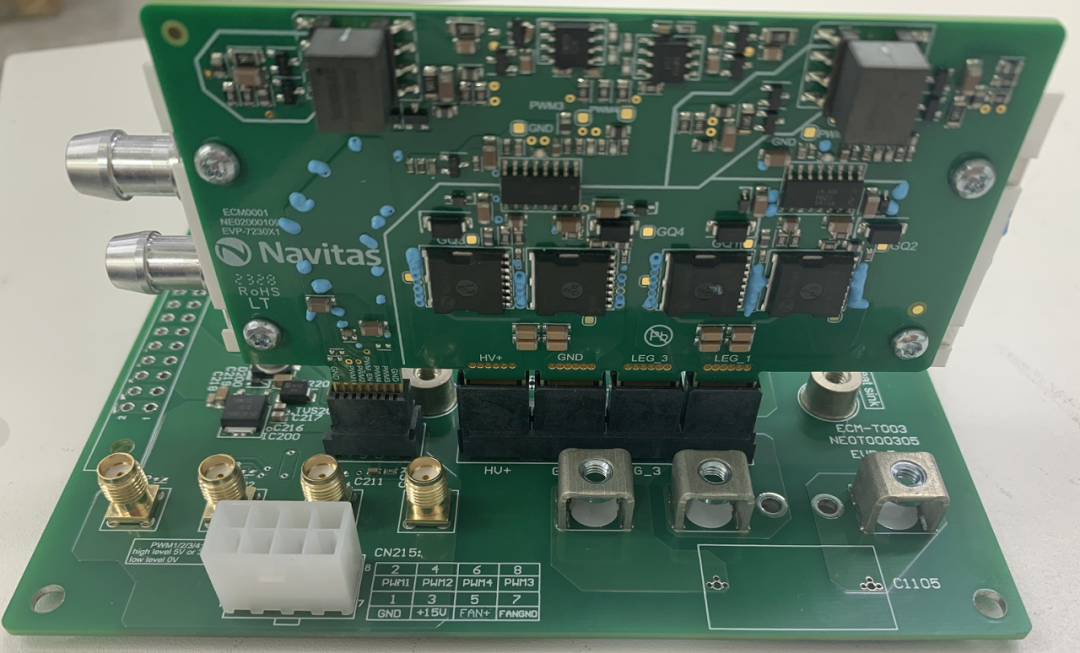

EVB,即评估板(Evaluation Board)的英文简称。EVB通常是用于向客户展示器件的性能、供客户熟悉器件的功能和作用、且由芯片公司自己开发的非生成类型板。

前文的研究结论主要是基于小型简化系统获得,本章旨在以EVB快插板(实际产品)为对象验证前文所得规律是否依然适用。图15为带独立水道的EVB(主板与功率快插板),其中快插板为载有4颗TOLL-4L封装的全桥板,独立水道结构特征见图16。

图15 带独立水道的EVB(主板与功率快插板)

图16 独立水道结构图

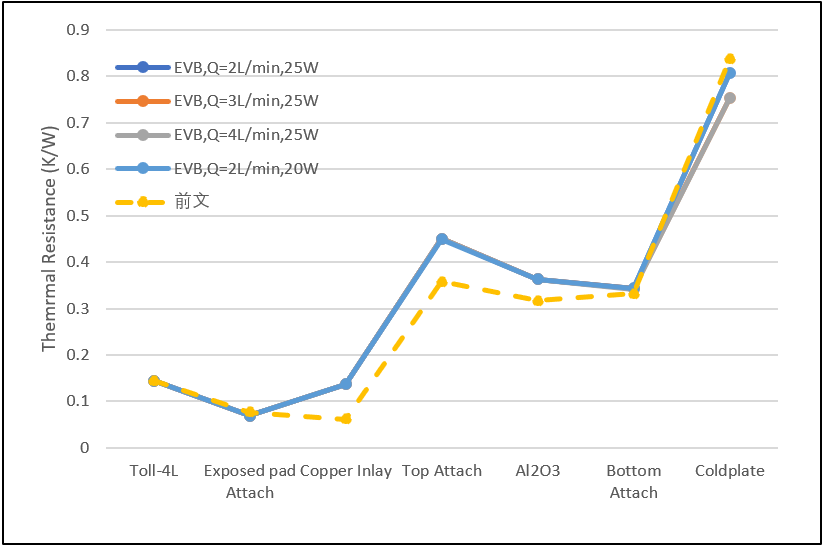

散热方案采用章节“不同封装在水冷系统不同散热方案下的热表现对比”中的A5,但叠层信息中有若干差异,差异细节以及推测的叠层热阻变化趋势见表3。此外,仿真中独立水道的流量分别设为2L/min、3L/min以及4L/min三种,其中2L/min的工况又分为单个器件功耗为25W与20W两种,其余工况单个器件功耗均为25W,以验证流道热阻以及器件功耗对系统热阻的影响。

| 叠层 | 差异 | 推测叠层热阻变化趋势 |

| TOLL-4L |

功耗相同, 数量相同, 间距近乎相等 |

无明显变化,不随流量变化而变化,不随器件功耗变化 |

| Exposed Pad Attach | 无 | 无明显变化,不随流量变化而变化,不随器件功耗变化 |

| Copper Inlay |

大小相同, 位置距离die 正下方较远 |

增大,不随流量变化而变化,不随器件功耗变化 |

| Top Attach |

导热率降低, 厚度增加 |

增大,不随流量变化而变化,不随器件功耗变化 |

| Al2O3 | 厚度增加 | 增大,不随流量变化而变化,不随器件功耗变化 |

| Bottom Attach |

导热率降低, 厚度增加 |

增大,不随流量变化而变化,不随器件功耗变化 |

| Cold plate |

流道直径变小, 流道结构特征不同 |

流道热阻需要通过仿真确认,且对流量变化较敏感,不随器件功耗变化 |

图17为不同流量EVB系统与前文小系统的叠层热阻对比图。可以发现叠层热阻的变化趋势与预测的几乎完全一致。这表明前文总结的规律依然适用。

图17 不同流量EVB系统与前文小系统的叠层热阻对比图

结论

通过本文对仿真对比分析,不同封装在水冷系统散热方案下的系统热阻大致遵从如下规律:

1.选用的封装如果exposed pad较薄,器件的结壳热阻Rjc会更容易受到die尺寸的影响。不过相比系统热阻而言,这种差异占比非常小,可以忽略不计;

2.封装的exposed pad面积越大,在相同散热方案下的系统热阻一般会越低(前提是exposed pad厚度没有太大的差异),这种现象对于器件与冷板间缺乏良好热扩散的方案而言尤为显著;

3.流道特征变化时,系统热阻的变化主要来自流道热阻的变化,直接替换叠层热阻中的流道热阻可以作为一个有效的快速的系统热阻预测手段;

4.器件的功耗大小对系统热阻无明显影响;

5.热源数量的增加会显著影响系统热阻的大小;

6.对于5,存在一个最大影响范围,当热源间距大于这个范围时,热源数量的影响可以忽略不计;

7.对于6,冷却介质流速会显著影响最大影响范围的大小。当流速到达一定值后,可以认为每个器件的系统热阻不再受到热源数量的影响;

8.8种常见的功率半导体器件封装在不同水冷系统散热方案下的具体热表现可以通过图8、图9与表2查询获得。当实际产品条件与本文所示存在差异时,其系统热阻不可直接沿用,应结合上述规律对其进行适当修正。

-

程控水冷负载解析2025-02-18 6185

-

永磁同步电机水冷系统散热参数分析与热仿真2025-03-26 456

-

测径仪内部自循环水冷系统的优势2025-05-14 1119

-

IGBT水冷散热器的安装与使用2012-06-20 18244

-

强悍装备来袭,佑泽时光机水冷机箱评测2016-08-22 1718

-

显卡安装水冷,尽情玩转佑泽606水冷机箱2016-10-05 2358

-

工业相机是如何水冷散热的2018-11-27 3890

-

大功率发射机的水冷散热解决方案2018-11-28 2784

-

水冷散热器的安装与使用2009-07-28 3273

-

水冷显示适配器散热应用导热硅胶片2021-12-16 806

-

水冷散热器的工作原理及散热效率影响因素的介绍2022-03-31 30690

-

芯片封装散热解决方案2022-12-05 2338

-

UV固化机风冷散热和水冷散热的区别2022-12-14 2171

-

普诚PT2513B芯片在三相水冷显卡散热器的应用2025-02-26 950

-

普诚PT2513B芯片重新定义水冷显卡散热器性能标准2025-07-29 1043

全部0条评论

快来发表一下你的评论吧 !