电驱动桥减速器内的润滑油道布置原理和分析实践

伺服与控制

描述

随着汽车电动化的进程日益加快,商用轻型载货车的电动化已迎来市场的爆发,业内普遍采用电机直接连接减速器的平行轴式电驱动桥,作为核心零部件的减速器总成开发呈现百花齐放的竞争态势,有工艺复杂的紧凑型三级减速产品、也有通用性好的两级减速产品、还有铝合金壳体减速器甚至两挡减速器,各减速器内的不同轴承在高低速时润滑条件有着巨大的差异。

考虑减速器在低速前进和后退时如果存在润滑油量不足的情况,哪怕极短的高温也将导致轴承不可逆的损伤,因此阐述低速前进和后退时减速器内的润滑油道布置原理和分析实践尤为重要。

减速器使用条件和润滑方式

减速器内的润滑首先需考虑轴承、齿轮、油封等摩擦副和齿轮油的正常使用温度,其次考虑的是适应不同生产制造工艺下合理的润滑方式。

对于橡胶材料的油封,一般要求丁腈橡胶(NBR)工作温度范围是-40~+120℃,可以稳定工作于100℃以内,短时工作于120℃;对于氟橡胶(FKM),可稳定工作于-30~+200℃,短时工作于230℃;一般轴承的热处理稳定温度为150℃,因此应严格限制减速器内局部温度超过120℃,只允许在长时间高速高扭的极限工况下温度接近150℃;一般需要根据汽车使用地域环境温度选择合适牌号和等级的齿轮油,对于商用车减速器,推荐选用质量等级GL-4或GL-5的齿轮油,SAE 80W/90齿轮油可用于我国南方冬季温度不低于-20℃的地区,SAE 75W/90齿轮油可用于我国南方冬季温度不低于-35℃的地区,SAE 75W/90齿轮油可用于我国南方夏季最高气温达40℃的炎热地区[1]。结合QC/T 1022—2015《纯电动乘用车用减速器总成技术条件》高速性能试验条件中要求试验油温90~110℃[2],可以归纳商用车减速器通常使用温度范围为-30~+120℃。

常见的润滑方式有主动润滑和被动润滑,也可同时应用两种润滑方式。

主动润滑又称强制润滑,主要由油泵、过滤器、专用油道(油管)、喷油嘴及油冷器等组成。油泵的压力将油液压入油道,经过过滤器、专用油道(油管)和喷油嘴,导入到各个摩擦副中,对各个零部件进行润滑和冷却。主动润滑常见于高功率、对性能要求高的齿轮箱中,有着成本较高、结构复杂、受限空间布置的缺陷,在此不做讨论。

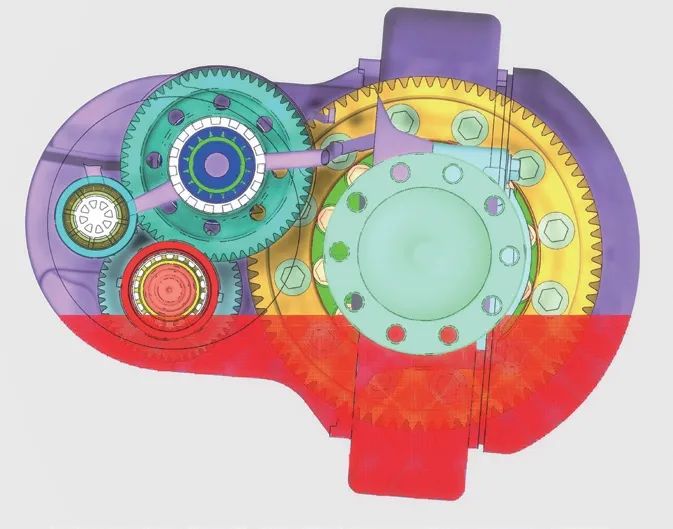

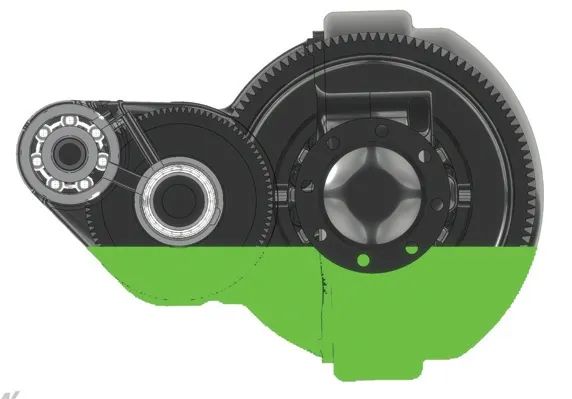

被动润滑也叫飞溅润滑(见图1),不需要额外设计油路,可通过齿轮旋转将油飞溅并经过合理设计的油道或者导向板即可实现对轴承的润滑和冷却。常见于中低功率、低成本、拆装方便的减速器中。

图1 被动润滑

被动润滑应用于四轴三级减速或三轴两级减速结构时,通常是利用能浸入齿轮油的大盘齿飞溅甩油以向布置处于更高或更远位置的轴承供油,这种被动润滑会设定以下前提:

1)负责甩油的齿轮需要保证被油液浸入,浸入深度为齿高的1~3倍(为减少搅油损失、液面越低越好)。

2)油液面应尽量多地能浸没差速器轴承甚至上一级轴承的最底部1~2颗滚珠(以降低油道设计和工艺生产难度)。

3)通常中高速时,齿轮可带动齿轮油以较大的线速度沿齿轮运转的切线方向飞溅,受壳体内壁和齿轴阻挡又将四散排溢,因而一般中高速时不存在飞溅油量不足的隐患。

因此,采用将油道和挡油板设置成一体铸造的结构具有成本低、零件少、工艺性好及通用性高等诸多优点。

减速器油道布置及润滑原理

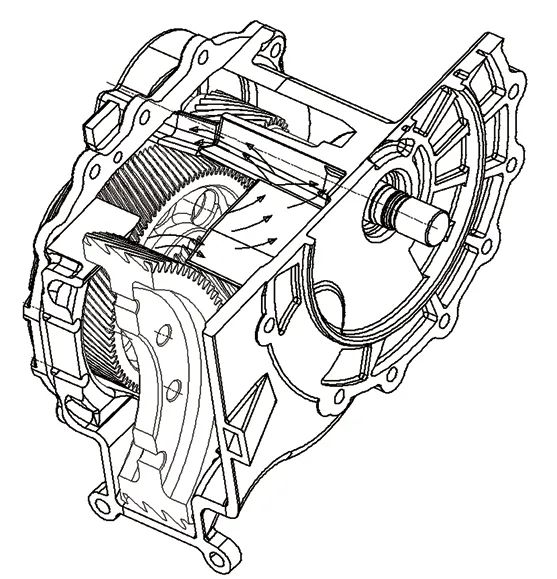

某被动润滑的减速器装配如图2所示,结合该图和铸造成型的壳体、壳盖对其油道布置和润滑原理做如下详细阐述。

图2 被动润滑的减速器

(1)某减速器壳体 如图3所示,铸造成型出以下特征:

图3 减速器壳体

1)在一轴右轴承孔和二轴右轴承孔上设置横贯式长条状挡油板,挡油板底部设置有方形油槽与一轴右轴承孔互通。因此可收集一级被动齿轮和二级被动齿轮飞溅出的齿轮油并向两侧排溢,排溢的齿轮油一部分往右侧进入一轴右轴承孔、一部分往左侧流动并跌落至壳盖的挡油板处汇集。

2)二轴右轴承孔与差速器右轴承孔之间设置了长条状油槽互通,二轴右轴承孔处的大量油液可由此导入差速器右轴承,该差速器轴承的润滑可得到强效的补充。而另一侧因为一级被动齿轮飞溅的齿轮油可直接流向差速器左轴承,因此不存在润滑油少的隐患。

3)一轴右轴承孔与二轴右轴承孔之间设置方形油槽,有利于让处于高点的一轴右轴承孔处的齿轮油自然的流入二轴右轴承孔进行润滑。

4)一轴右轴承孔与二轴右轴承孔之间设置方形油槽的正上方镂空,依靠一、二轴轴承孔的外壁,可自然收集壳壁处流下的齿轮油并将其经由油槽导入二轴右轴承孔,从而形成第二条稳定的油流,对二轴右轴承孔的润滑起到了强效的补充。

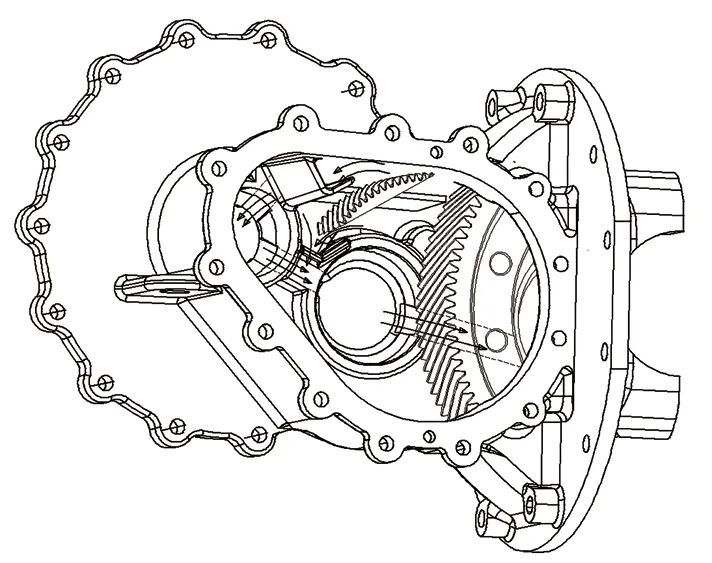

(2)某减速器壳盖 如图4所示,铸造成型出以下特征:

图4 减速器壳盖

1)在一轴左轴承孔上侧设置L形挡油板,L形挡油板底部分别设有与一、二轴左轴承孔互通的方形油槽。因此可收集一级被动齿轮飞溅出的齿轮油并将其导入一、二轴左轴承。

2)L形挡油板空间位置低于减速器壳体横贯式挡油板并可承接其收集排溢的二级被动齿轮甩出的齿轮油,并将齿轮油导入到一、二轴左轴承孔内。

3)一轴左轴承孔与二轴左轴承孔之间设置方形油槽,有利于让处于高点的一轴左轴承孔处的齿轮油自然的流入二轴左轴承孔处加强其润滑油量。

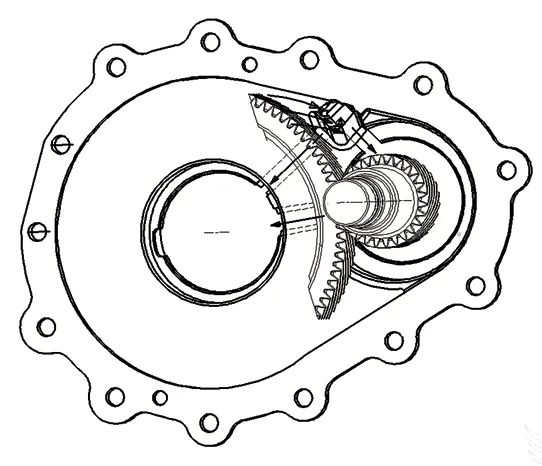

根据上述结构和原理,前进时特别是低速前进时,二级被动齿轮作为动力源将齿轮油飞溅起形成油液源;低速倒车时或者减速器异侧放置后低速前进时,一级被动齿轮作为动力源将齿轮油飞溅起形成油液源;各处挡油板与各级齿轮设置的间隙越小越有利于收集齿轮油,推荐以5mm为宜。实现了任一工况下均能收集到齿轮搅起飞溅的齿轮油并导向各个轴承形成稳定而充分的润滑油流,对一侧被齿轮遮盖缺乏齿轮油的差速器轴承提供了了稳定润滑油流。

润滑仿真分析及试验验证

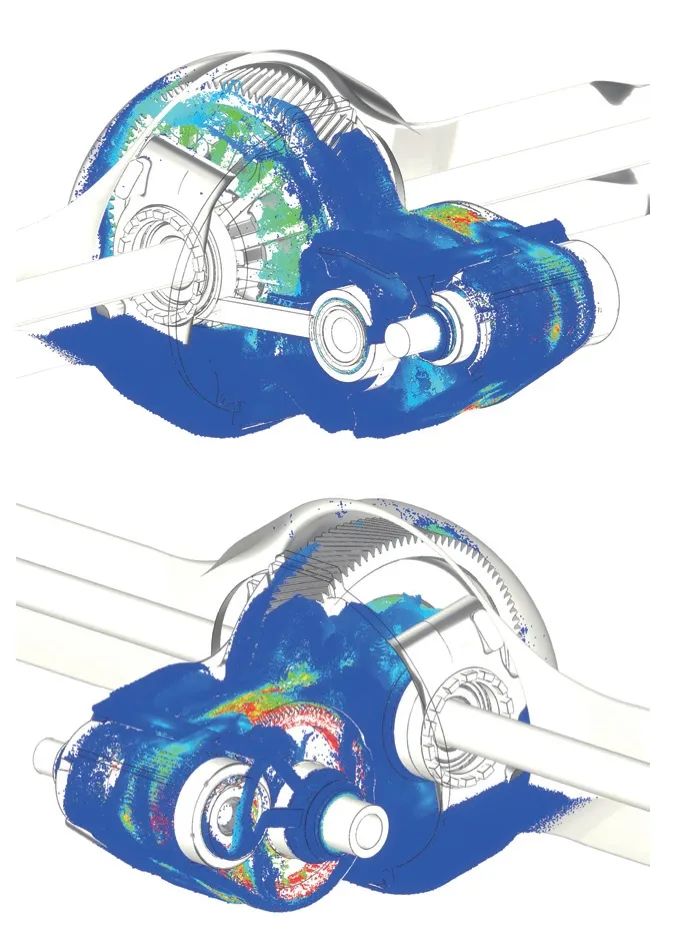

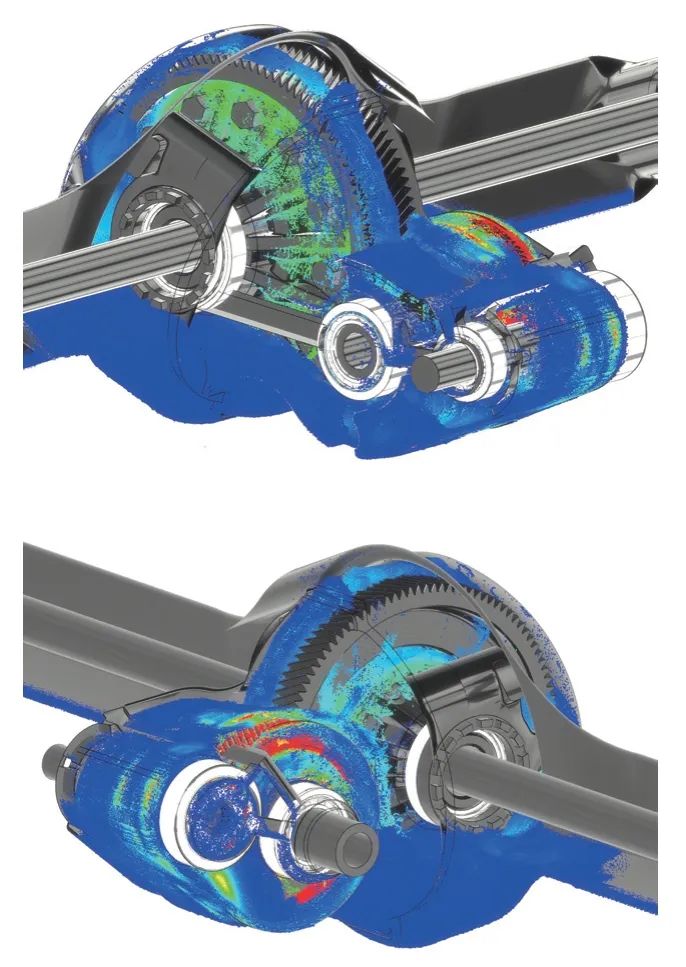

采用XFLOW流体仿真软件对采用上述减速器的某

轻型载货车电驱动桥总成进行正反转下的润滑仿真。

定义输入转速为3300r/min,某型齿轮油密度为0.849g/cm3、动力黏度为0.0217Pa·s,温度设定80℃,规定液面加油量4.2L。初始状态如图5所示。

图5 初试状态

正转时减速器壳体及壳盖侧的齿轮油分布情况分别如图6所示,可以观察到输入轴轴承与中间轴轴承均有稳定润滑油来源,中间轴轴承处进入的油液可顺着油槽流入壳体侧差速器轴承,各轴承的润滑充分。

图6 正转时减速器齿轮油分布

反转时减速器壳体及壳盖侧的齿轮油分布情况分别如图7所示,可以观察到输入轴轴承与中间轴轴承均有稳定润滑油来源,润滑充分。

采用上述原理生产的某电驱动桥总成样品,首先进行静态油位试验确认合适的加油位置和最大、最小加油量;然后分别模拟装车姿态下和爬坡姿态下的各转速润滑试验,试验表明在3000~12000r/min的转速内,各轴承处均可观察到稳定的油流,且温度均能保持在70℃以内且长时间维持恒定;后续搭载该产品的若干整车也顺利通过了耐久路试。

图7 反转时减速器齿轮油分布

结语

目前两级减速形式的电驱动桥已成为市场的主流,具有成本低、零件少、工艺性好及通用性高等诸多优点。通过减速器壳体与壳盖上巧妙设置的挡油板和润滑油道,可确保在任一工况(特别是低速前进和后退工况)下均能收集到一级被动齿轮或二级被动齿轮搅起飞溅的齿轮油,并导向各个轴承形成稳定而充分的润滑油流,可以充分确保驱动桥的使用可靠性。

1、江西江铃底盘股份有限公司-黄志武, 江学飞,黄苏刚

审核编辑:黄飞

-

减速机润滑油的选用原则2024-12-26 2298

-

润滑油对减速机的影响,你知道吗?2024-06-16 2043

-

减速电机润滑油选择原则2021-12-13 1941

-

安装微型减速器的要求2021-11-30 1143

-

选油润滑还是脂润滑 究竟哪个好?2021-06-16 15107

-

SH/T0123极压润滑油氧化性能测定器2020-10-31 956

-

110KW螺杆式空压机润滑油不足会导致哪些危害?2019-07-03 3338

-

2016中国润滑油展览会2016-01-29 2340

-

润滑油知识集锦2015-10-28 728

-

几种轿车润滑油比较分析2010-03-11 1245

-

汽轮机润滑油系统油质的状态检修2010-02-02 902

-

漆包线润滑油(排线油/白蜡油)的研制与应用2009-06-12 858

-

如何鉴别润滑油中是否含水2009-04-17 3664

全部0条评论

快来发表一下你的评论吧 !