解析SMT生产FPC工艺要点

电子说

描述

PCB是印刷线路板,简称硬板;FPC是柔性线路板,又称扰性线路板,简称软板。电子小型化是行业必然发展趋势,现在相当一部分智能电子产品的表面贴装,由于组装空间,造型,方便等原因影响,其MSD元件都是在FPC上面贴片后完成整机的组装,目前FPC在计算机,手机,笔记本,PAD,医疗,汽车电子,军工等产品上得到了广泛的应用,在FPC上进行MSD元件的贴装,已经成为SMT发展趋势之一。

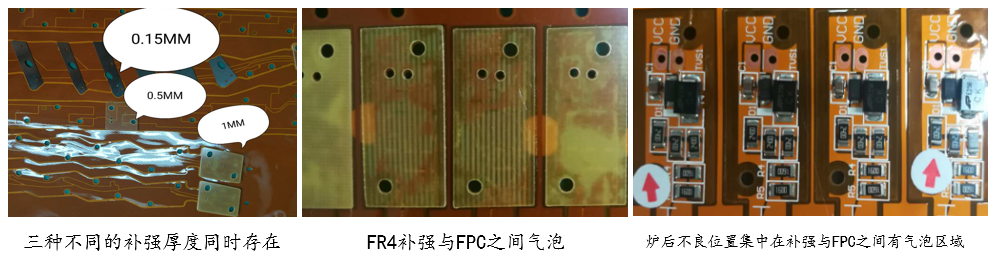

PFC表面贴装SMT的工艺要求,还是与传统硬板PCB的SMT解决方案有很大很多的不同之处。要想做好FPC的SMT工艺,最重要的就是减少板子不平整导致的虚焊了。一般FPC产品基本都有补强贴附,做为组装时的固定与支撑,补强材质一般为FR4和铝片,钢片三种。补强所使用的一般为3M胶和热固胶两种形式。3M胶补强工艺简单,价格便宜,3M胶属于半凝固类型,容易在过程中吸收空气中的水分导致受潮,然后过炉受热膨胀,气泡加大,导致锡膏焊盘不共面,形成虚焊,如不提前预防,炉后会有较多虚焊,假焊等不良;FPC的板子硬度不够,较柔软,弹性,大部分FPC的补强基本都是使用3M补强;如果不使用专用载具,就无法完成定位,传输,印刷,贴片,回流焊,AOI测试,分板等基本工序;热固胶工艺复杂,成本高,无气泡产生,但是脆性较强,只有一些要求极高,且金属补强产品用到。

下面我们就从生产前的预处理,印刷,贴片,回流焊,AOI测试,分板等分别讲述FPCB的生产各自要点:

#1 FPC预处理

FPC板子较柔软,一般都有补强(3M胶或者热固胶),和FPC厚度不一致,出厂时不会真空包装;在运输和储存过程中都会吸收空气中的水分,进而导致受潮;故SMT在投产前需要进行烘烤处理,将水分慢慢强行蒸发去除。否则,在回流焊的高温冲击下,FPC吸收的水分,特别是补强下面的3M胶(3M胶本身就有水分),快速膨胀,导致FPC分层,气泡,最终贴片元件接触融化的锡膏不共面,最后形成虚焊,假焊等不良。

烘烤条件一般循环烤箱温度设置95℃±5℃,烘烤时间10--12h;除特殊情况下,尽量不能超过100℃(温度高了,FPC会萎缩,焊盘的保护层也会受到破坏:OSP)。如果板子尺寸较小,可以相应的温度提高一些,但是最高温度不要超过125℃,时间不超4h;烘烤前,尽量做小批量验证,以确定FPC的最佳烘烤温度与时间(最大极限承受温度),也可向FPC供应商咨询合适的烘烤温度及时间。烘烤时,板子堆叠不能太厚,防止水分不能及时的挥发及排除,25PNL比较合适(一包量)。烘烤时FPC不能直接接触烤箱壁,防止FPC烫伤。一般FPC每层之间都有一层隔纸,烘烤前确认纸张的可烘烤温度,防止不耐高温引起火灾,如不能确定,就把纸张抽出后再烘烤。烘烤后的FPC 不能有变色,变形等不良,需IPQC抽检合格后再上线生产。

#2 专用治具的制作

根据线路板的CAD文件,读取FPC的定位孔数据,来制造高精度的FPC定位模板和过炉治具,使定位模板的定位柱直径与过炉载具上的定位孔,以及FPC上面的定位孔经相匹配。很多FPC因为要保护线路或是设计的要求,一张FPC上面的厚度不一致,更多的是为了加强硬度或者组装固定等作用,还需要增加FR4及铝补强甚至钢片补强,要求更为特殊的,有可能几种补强都同时存在,甚至每种补强厚度都不一样。所以过炉载具要按实际情况进行打磨挖槽的,主要是为了印刷及贴片时保证FPC在同一个平面上。过炉载具尽量轻,薄,强度高,吸热少,散热快,且经过多次热冲击而变形小,扭曲度低;常用的载具材质有:合成石板材,铝板材,合金板材,硅胶板材等;

1合成石板材载具(常用)

设计方便,打样快捷,寿命大概4000--7000次,操作方便,稳定性较好,不易吸热,不烫手,价格便宜;缺点:载具与FPC吸热不同步(差异不是太大);常用

2铝板材载具(不推荐)

吸热快,内外温差小,与FPC同步吸热,变形可简单修复,价格便宜,寿命长;缺点:烫手,需要隔热手套或者双层劳保手套接取,容易变形

QFN封装目前涵盖了非常广泛的芯片制造工艺,采用28nm工艺制造的芯片也有成功的量产经验。凭借以上两方面的优势,整个市场对QFN在中档、中高端芯片上的更广泛应用充满信心。

3合金材质治具(推荐)

合金材质治具:最近几年新型过炉治具,得到广大业界认可,吸热快,内外温差小,与FPC同步吸热,不易变形,价格便宜(与合成石价格相当),寿命长可达15000次以上(特殊情况除外);缺点:烫手,需要隔热手套或者双层劳保手套接取。

4硅胶板材载具(不推荐)

有自粘性,FPC可直接黏在上面,不用胶带,取下来也方便,无残胶,耐高温;缺点:随使用时间的延长而粘度下降,寿命短,大概1000--2000次,价格高。

#3 生产过程

在这里我们以常用过炉载具(合成石载具)为例讲述FPC的SMT生产要点(硅胶过炉载具和磁性载具不用胶带固定,其它一样);

1FPC的固定

1:在SMT生产前首先需要提前将FPC从烤箱里取出来冷却,但是一次性不能取太多,大概2小时生产量,随用随取,防止FPC再受潮导致炉后不良;特别注意的是:过炉载具循环利用的时候,一定要等到载具完全冷却后再次使用,如载具很热的情况下,会印刷脱膜不良,导致锡膏模糊,少锡,虚焊等;

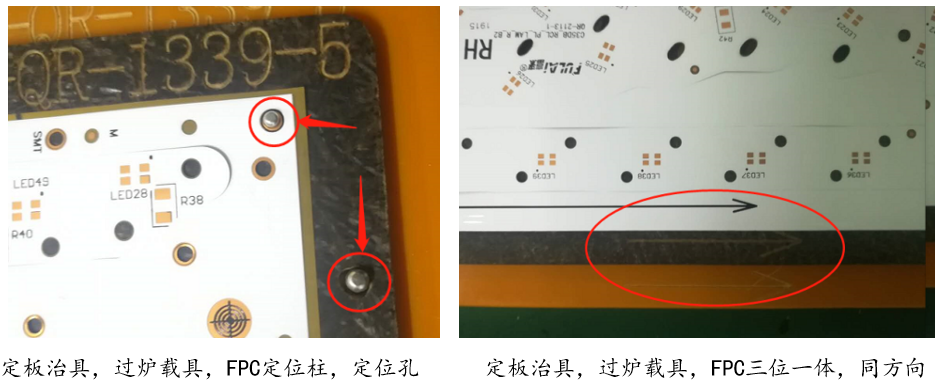

2:SMT生产前再将FPC精准固定载具上(定板治具,过炉载具,FPC三位一体),定板后印刷,贴片,过炉焊接的时间越短越好(否则有很多不可控因素,如受潮,位移,人为触碰,锡膏活性降低等);

3:a)过炉载具有带定位销与不带定位销两种;不带定位销的过炉载具,需与带定位销的定板模板配套使用,先将过炉载具定位孔套在定位模板的定位柱上,定位柱漏出过炉载具的定位孔,再将FPC的定位孔套在定位柱上;然后用耐高温胶带将FPC四角固定在过炉载具上;然后手动把过炉载具与固定好的FPC从定板模板上取出进行印刷,贴片,过炉等(推荐使用)

b)带定位销的过炉载具上有1.5mm弹簧定位销若干个,可将FPC一张张直接套在带弹簧的定位销上,再用耐高温胶带固定四角。在印刷站,钢网能够将弹簧定位销压下去,不影响印刷效果;但是有弹簧定位销缩不回去的情况,这样的话,有可能把钢网顶破,导致报废。(不推荐使用)

软板固定在过炉载具上一般使用两种方法:

1:耐高温单面胶带四角固定,耐高温胶带粘性适中,粘性高了,炉后不易撕取;粘性低了,过回流焊的热风对流有可能会把FPC吹飞起来;需要胶带自动切割机,定好长度,提高效率,节约成本。

2:铁氟龙耐高温双面胶在过炉载具中间固定,首先铁氟龙耐高温双面胶黏在过炉载具需固定FPC位置,避开通孔;再将FPC通过定位柱准确固定在载具上,方便,快捷;需要注意的是:铁氟龙双面胶粘度适中,太黏的话,炉后容易将FPC撕裂;粘度太低,粘性低了,过回流焊的热风对流有可能会把FPC吹飞起来;另外在生产过程中,耐高温双面胶需要根据粘度高低更换(粘度随时间和使用次数增加而降低)。

此工位需要注意;带手指套,防止污染焊盘;过炉载具要定期清理,防止上面灰尘及锡珠;四角固定时耐高温胶带不能盖住MARK点,防止机器识别不过。

B:FPC的锡膏印刷:

FPC印刷对锡膏的成分要求不是很高,现在基本都在用无铅高银(3银)锡膏,但是FPC对印刷机性能要求较高,根据不同的印刷机品牌,调整合适的刮刀压力,速度,脱膜,擦拭频率,模式,FPC印刷因有补强,高温胶带或者铁氟龙双面胶,不可能像PCB那样平整,尽量不要使用弹性较小的金属刮刀,应该选用塑胶性刮刀。印刷机的各项参数要合理设置对印刷效果影响最大。钢网厚度0.08--0.12之间较为合适,根据元器件类型和规格,选择3#或者4#粉。如有金手指的产品,注意金手指污染(可以把金手指用耐高温胶带保护起来,炉后再撕掉)。

C:FPC的贴片:

FPC一般元件不是太多(个别除外),一般的品牌的高中速贴片机都可以进行贴装生产,由于每片上都有mark基准点,与正常PCB一样没什么明显的区别;需要注意的是:FPC由于有载具,载具有避位镂空,还有胶带,不会像PCB一样平整,FPC与载具之间会有一定的间隙,所以吸嘴的下压,真空吹气,移动速度等参数需要精准设定;

D:FPC的回流焊:

采用强制性热风对流红外回流焊,这样FPC上的温度能均匀的受热变化,减少焊接不良的产生。如果是使用耐高温单面胶带粘四角的,中间部分因在热风对流状态下变形(风吹动),焊盘容易倾斜(锡融化状态下会流动),出现虚焊,空焊短路等不良,建议有条件的加氮气,增加回流焊接的浸润性,减少不良的产生。另外双面胶铁氟龙粘结的会避免这种现象,注意胶带贴在避开元件贴装位置,减少连锡短路状况(高低不平,锡膏厚度会有所差异)。FPC产品几乎都是OSP焊盘,尽量减少洗板和重复过炉的现象(破坏OSP的保护层),避免因此导致的不良率提高。

部分镀金焊盘,做好防护(超高温,油污等),严防污染导致测试不良。

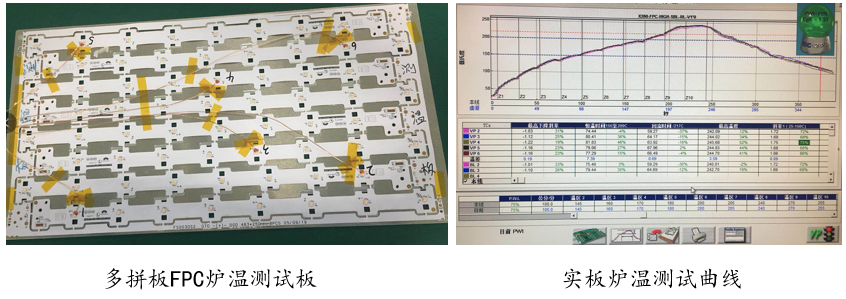

1:FPC的炉温测试方法:

由于不同材质过炉载具吸热的不同,FPC上元件的种类,大小不同,他们在回流焊过程中吸热后温度上升的速度也会不同,因此需要仔细的设置回流焊的合适温度曲线,对焊接的质量影响非常大;

比较稳妥的方式是:

根据实际生产时的间隔,在测试板前后各放两块带有FPC的过炉载具,同时FPC上按照正常贴有所有元件,用高温锡丝焊接,将测试温线探头焊接在焊盘上,用高温胶带把测试线固定在过炉载具上,测试探头后1--2cm一般用红胶固定(防止脱焊)。

注意的是:耐高温胶带不能把测试点盖住,测试点应该在板子的边缘焊点和QFP等引脚处,这样测出来的炉温才接近最真实。不同的炉温测试仪,根据通道数量不同,选择不同的测试点数量,测试通道越多,测试越精准,最少需要五点(四角+中间,选择不同类型的元件),稳定的炉温曲线应该是几根线几乎是重叠的,平滑的曲线,不能太分散,或者忽高忽低的波折(可能存在链条抖动,温区加热不稳定,或者测试点不牢等)。

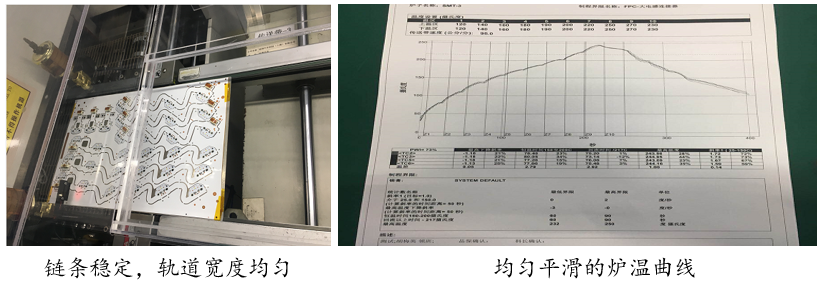

炉温曲线的设置:

在炉温测试中,因为FPC均温性不好,最好采用升温/保温/回流的温度曲线方式,这样各温区的温度比较容易控制,FPC和零件受到的热冲击影响相应会少一些;根据经验,最好将温度设置锡膏厂商建议炉温的下限,回流焊的风速采用设备的最低风速,回流焊链条的稳定性要好,不能有抖动现象(如有抖动,在高温区,元器件会位移或者掉件)。当然根据不同产品和效率,品质等要求,经多次验证选择最合理的炉温。

E:FPC的检验,测试,分板:

由于过炉载具在回流焊中吸热,特别是铝过炉载具与合金过炉载具,出炉时温度较高,所以在出风口最好按装强力冷却风扇,达到快速降温目的。同时接板人员需带隔热手套或者双层劳保手套,防止接触金属过炉载具的烫伤。从载具上取下FPC时带防静电手环,不要用蛮力,防止板子撕裂(因四角有高温胶带或者中间底部有铁氟龙双面胶固定);四角固定的需用镊子或指甲朝外逐一揭掉耐高温胶带(带防静电手环);铁氟龙底部固定的需用手均匀用力的撕取。检验过的FPCA产品,要放在专用吸塑盒内,每盒只放一张FPC,禁止叠加。

FPC生产有过炉载具依托,表面不可能十分的平整,故AOI检测容易出现误判,属正常现象;过炉载具按照要求摆放进行及时的吹风冷却,提高利用周转率;

因AOI误判较多,故AOI检测后,需要人工用5倍放大镜进行检验,对AOI报出的可疑点逐个确认实物焊点状况,还有部分连接器或者其他大型等元件AOI的盲区进行逐一外观确认;

由于FPC一般拼板数较多,在组装前需要分板,传统的手工刀片分板,剪刀分板,手撕分板也可进行作业,但是效率低,报废率高;对量大机种,需要高效的FPC分板,高效分板还是需要设备治具辅助,且断点美观,应力小,不会对焊点有锡裂隐患,常用的有刀模分板机,冲压分板机。

#4 总结

在FPC上进行MSD元件的SMT生产,最主要的是FPC的精准定位与烘烤条件,其次是印刷参数,贴片参数,回流焊等参数的有效验证范围的设定。由此可以看出,FPC不同于PCB的工艺要求,所以FPC生产对设备的各参数精准设定有较高要求,同时严格的生产制程管理同样重要,要求员工严格按照SOP作业,班组长及随线工程师,巡检,发现异常,第一时间处理,反馈;批量不良或者连续性不良才能及时得到遏制,及时找到原因并实施有效的短期或者长期对策,降低整体不良率,对后续FPC的生产,提供有效的改善依据以及作业标准制定。

审核编辑:汤梓红

-

什么是SMT锡膏工艺与红胶工艺?2025-05-09 1165

-

屏排线FPC设计要点2025-04-30 614

-

解析SMT工艺的奥秘:小小芯片,大大用途北京中科同志科技股份有限公司 2023-05-26

-

高品质SMT贴片工艺管控要点都有哪些?2023-02-16 3517

-

FPC排线自动焊锡过程及工艺要点2021-12-28 6327

-

柔性fpc板电镀的注意要点2020-04-10 2498

-

FPC化学镍金对SMT焊接的作用2020-03-24 3224

-

SMT工艺中对组装工艺材料有什么要求2019-11-05 4563

-

SMT贴装基本工艺流程2018-08-31 3332

-

柔性印制电路板(FPC)工艺流程2016-10-18 5422

-

SMT贴片生产制造工艺2012-06-29 21277

-

SMT基本工艺2010-11-26 16754

-

SMT印制板设计要点2010-05-28 1042

-

SMT制造工艺,SMT工艺技术2008-09-12 14094

全部0条评论

快来发表一下你的评论吧 !