无分散剂胶体与硅-纳米碳界面工程制备高性能锂离子电池负极材料

描述

研究背景

高导电性纳米材料因其在锂离子电池中作为稳定电极的潜在应用而备受关注。然而,对它们的分散和与活性物质的有效杂交的关注仍然存在。本研究报告了一种使用缺陷较少的氧化石墨烯(C-CO)和高氧化单壁碳纳米管(C-SWCNTs)增强硅基阳极材料的新方法。该方法包括用C-CO和C-SWCNTs封装Si-alloy(SiA)颗粒,从而无需额外的添加剂。通过喷雾干燥和随后的化学还原,在SiA表面形成亲锂的N掺杂SWCNTs和高结晶还原C-GO涂层的复合结构。这种独特的组合产生了高容量,以及出色的初始容量(1224mAh g-1)和优异的保留率(100次循环,0.1 C时82.3%)。SiA/纳米碳阳极的LIB全电池具有350 Wh kg-1的高能量密度,并且在200次循环后保持65%的容量保留率。研究结果证明了这种混合方法的潜力,该方法无需其他导电添加剂,同时保持最小的粘合剂含量(5wt.%)。这项研究提出了一种有前途的方法来增强锂离子电池中的硅基负极材料,解决了纳米材料电极设计中的分散和结合的问题。

研究亮点

1.本研究报告了一种使用缺陷较少的氧化石墨烯(C-GO)和高氧化单壁碳纳米管(C-SWCNTs)增强硅基阳极材料的新方法。

2. Si-alloy(SiA)表面形成亲锂n掺杂SWCNTs和高结晶还原C-GO涂层的复合结构。

3. 该负极材料有高容量,出色的初始容量(1224 mAh g-1)和优异的保留率(100次循环,0.1 C时82.3%)。

图文导读

图1。SiA/纳米碳(NC)复合粉末制备工艺示意图。1)高效氧化单壁碳纳米管(SWCNTs)和石墨通过氯基氧化,2)氧化石墨剥离氧化石墨烯(氧化)和分散没有分散剂,3)氢键驱动杂交SiA氧化数控通过喷雾干燥,(4)化学还原SiA/NC复合粉末使用肼。

如图1所示,为了生产无分散剂的纳米碳溶液,我们使用氯酸钠作为氧化剂粉末,在发烟硝酸介质中通过氧化制备了高度氧化的SWCNTs(C-SWCNTs)和具有较少缺陷的氧化石墨烯(C-GO)纳米片。这种氧化过程是通过在室温下揉捏碳材料制成的面团,不需要额外的热处理。使用均质器剥离氧化石墨,特别是在氨溶液(pH >10)中,以排除金属离子杂质,形成单层CGO纳米片。

如图1所示,含SiA、C-GO和C-SWCNTs的无分散剂水分散体在预热室中雾化形成杂化微粒。羟基基C-SWCNTs和C-GO(图S4,支持信息)可以在SiA颗粒存在的干燥室雾化和溶剂蒸发过程中诱导氢键。

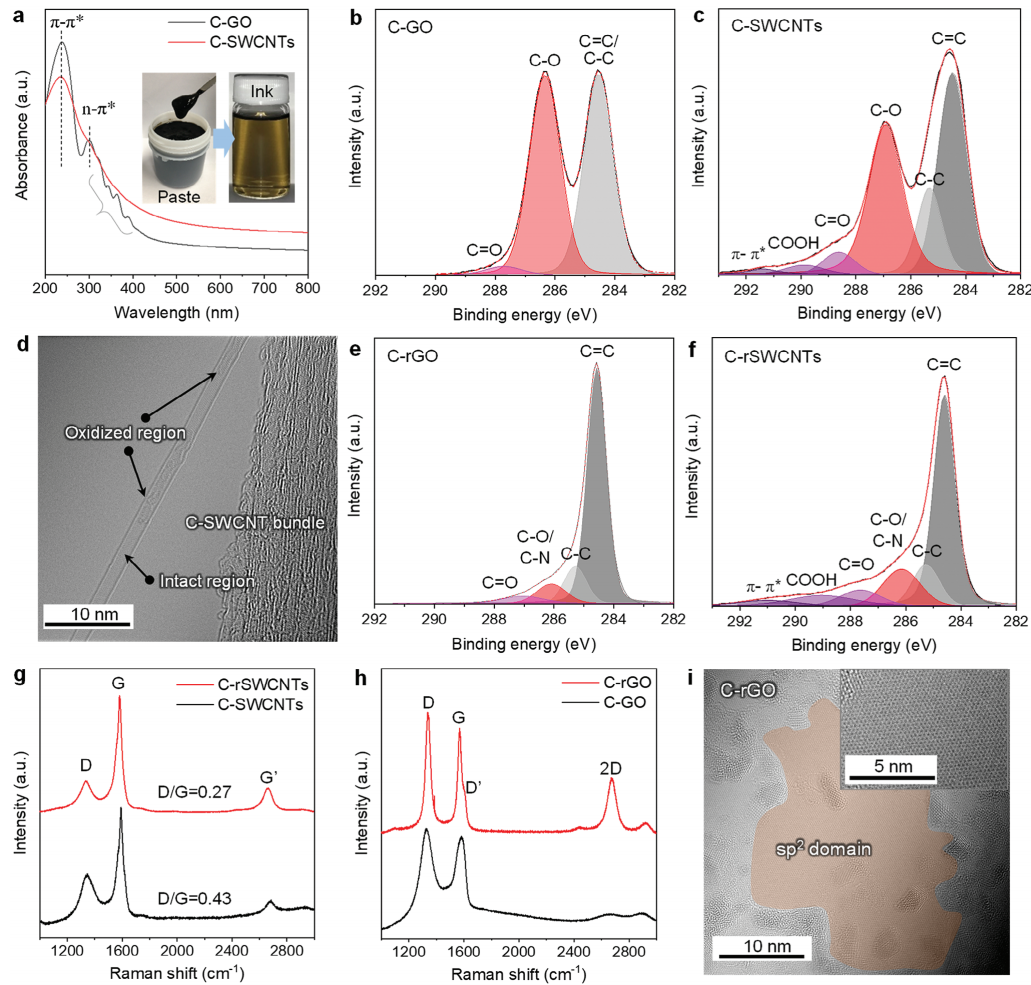

图2。C-GO和C-SWCNTs的表征。a)C-SWCNTs和C-GO色散的紫外-可见吸收光谱。插图图像显示他们的粘贴和墨水。b,c)C-GO和C-SWCNTs的c1sx射线光电子光谱。d)C-SWCNTs的TEM图像。e,f)C-GO和C-SWCNTs的C1sXPS光谱。g)C-GO和C-rGO的拉曼光谱,h)C-SWCNTs和C-rSWCNTs的拉曼光谱。i)C-rGO的TEM图像。(i)中的插入图像显示了一个高度结晶的sp2域。

图2显示了C-GO和C-SWCNTs在还原前后的结构特征。值得注意的是,高度氧化的纳米碳材料浆料可以在水溶液中简单地稀释(如图2a所示)。在图2,稀释的UV-vis光谱C-GO和C-SWCNTs分散(50毫克L−1浓度)没有额外的分散剂分子显示π-π*过渡峰(237.6海里)高度氧化石墨结构和π-π*过渡峰(300纳米)的氧部分sp3地区C-SWCNTs和c。此外,C-氧化石墨烯中300 nm以上的吸收峰(多环芳烃)表明,即使在高氧化石墨烯上,基平面上也形成了微小的sp2碳结构。C-氧化石墨烯的这种独特特性与通过kmno4基氧化制备的氧化石墨烯形成鲜明对比。

此外,如图2a的插图所示,高浓缩的C-SWCNT糊很容易被去离子水稀释,这表明我们的高氧化C-SWCNTs在水溶液中制造杂化材料具有很高的加工能力。C1sx射线光电子光谱(图2b,c)解卷积成三个或五个峰,对应于以下官能团:碳sp2(C═C284.5eV)、碳sp3(C─C,285.3eV)、环氧/羟基(C─O286.2eV)、碳基(C═O287.8eV)、羧酸盐(O─C═O289.0eV)和π-π*转变(290.9 eV),以确定C-GO和C-SWCNTs的氧化水平。C-GO具有较高的C─O含量(图2b),C/O比值为0.73(图S3,支持信息)。值得注意的是,少量高氧化的C═O通过氯酸盐基氧化被引入C-GO,表明氧化缺陷较少。相比之下,高氧化的C-swcnt也表现出较高的C─O含量(图S3,支持信息),C/O比为0.79。

与C-GO相比,C-SWCNTs中引入了大量的高氧化官能团(C═O,羧基),因为它们对氧化剂的反应性高于石墨烯,这是由于sp2键和CNT末端的p轨道锥体化。图2d中C-SWCNTs的透射电镜图像显示了未经切割的CNT表面形成了sp3碳结构。随后,用一水肼进行化学还原恢复了C-GO和C-SWCNTs的sp2C═C结构,如图2e,f所示。C-rGO和C-rSWCNTs的C/O比值分别为0.97和0.93。拉曼光谱分析表明,CSWCNTs的d带峰(1337cm−1),sp3碳在化学还原为C-rSWCNTs后降低(图2g),表明氧化SWCNT结构的恢复。此外,在C-GO的情况下,即使经过化学还原,拉曼光谱中的二维峰也大幅增加(图2h),这与高分辨率TEM中C-rGO的大sp2域相对应(图2i)。这些特性可以促进用于高性能锂离子电池的纳米碳修饰活性材料的发展。

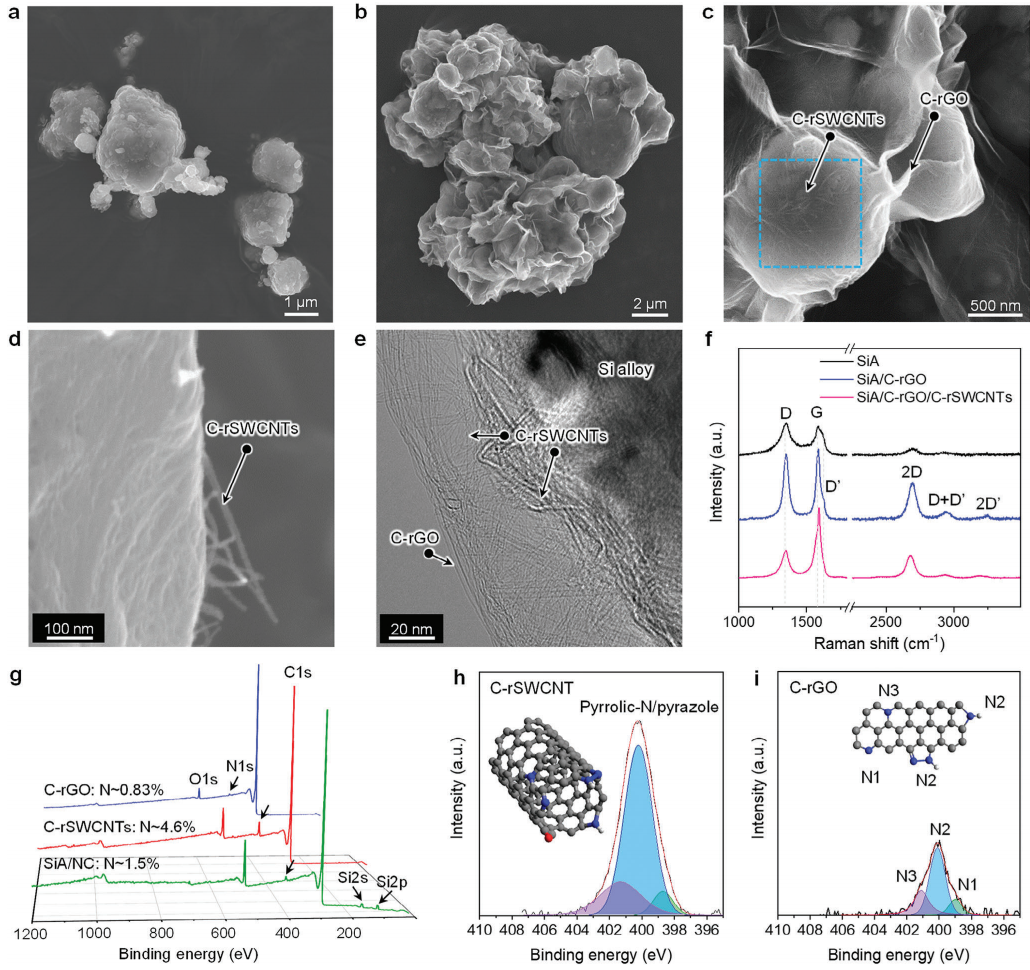

图3.SiA/NC复合粉末的分析。a)裸SiA的FESEM图像,b) SiA/NC复合粉末,c)放大的SiA/NC粉末显示SWCNTs和r氧化石墨烯,以及d)复合颗粒外的SWCNTs。e)SiA/NC复合粉末的TEM图像,显示通过喷雾干燥在SiA颗粒上形成层状还原氧化石墨烯。f)SiA、SiA/C-rGO和SiA/C-rGO/C-rSWCNs的拉曼光谱。g)调查C-rGO、C-rSWCNTs和SiA/NC在肼还原后的XPS光谱。h,i)C-rSWCNTs(h)和C-rGO (i)的XPS N1s扫描。

几个SiA粒子被合并到氢键的C-GO和C-SWCNT网络中(图3a),产生微米大小的SiA/纳米碳杂化粒子(SiA/NC),如图3b所示。在SiA粒子内外分别观察到SWCNTs(图3c,d),C-GO成功封装了材料,导致结构折叠。高分辨率透射电镜分析显示,在喷雾干燥过程中,形成了一个由还原氧化石墨烯和SWCNTs组成的复杂层。拉曼光谱证实了复合粒子中存在r氧化石墨烯和SWCNTs(图3f)。还观察到高结晶C-r氧化石墨烯的二维峰。热重分析(TGA)结果表明,经过化学还原后,大约8wt.%的NC材料与SiA粒子杂化(图S5a,支持信息)。杂交后,SiA的比异性面积(17m2g−1)增加到58m2g−1(图S5b,支持信息),这是一个适合负极应用的特性。粒度分布也从亚微米增加到10微米以下(图S5c,d,支持信息)。

图3g显示了C-rGO、CrSWCNTs和SiA/还原NC的x射线光电子光谱,以表征表面元素的存在及其原子百分比。值得注意的是,C-rSWCNTs在溶液中引入4.6%N原子。吡咯烷-n和吡唑主要被引入到SWCNTs中,如C-rSWCNTs的N1s XPS所示(图3h)。本报告首次强调了SWCNTs中通过含n还原剂化学还原的n掺杂,这是由于C-SWCNTs的高氧化水平(图2c)。以高锰酸钾作为氧化剂,用悍马法还原氧化石墨烯,联氨氮掺杂是一个众所周知的过程。这一过程需要C═O键,它可以与肼分子相互作用形成吡唑基团。然而,即使用肼还原,C-rGO在0.%N原子处也只有0.83。因此,这一结果与13C固态核磁共振和x射线光电子能谱(XPS)数据相一致,其中C-GO具有较少的高氧化官能团,如C═O和COOH。在位于SiA表面的SWCNTs中引入N原子可以由于N的孤电子对而增强附着力,并为导电层提供亲脂性。此外,一个较少掺杂和高导电的C-r氧化石墨烯层可以提供一个强大的电通路。

图4。电极结构和电化学性质。a-c)SiA-CB电极的FESEM图像:(a)顶部,(b)横截面,(c)高倍放大图像。d-f)SiA/NC电极的FESEM图像:(d)顶部,(e)横截面,(f)高倍率横截面图像。g)在0.01mV−1下进行热处理和肼化学还原的SiA/CB电极和SiA/NC复合电极后的循环伏安法。h)SiA-CB和SiA/NC电极在锂化和除锂过程中的峰值电流与扫描速率的平方根。i)SiA/NC复合材料中高导电石墨烯层和亲脂n掺杂SWCNTs对SiA/NC复合材料中锂离子扩散和电子运动的协同效应示意图。

图4a-f显示了裸SiA:超级P中的聚丙烯酸(PAA)(87:8:5,wt.%)和SiA/NC:PAA(95:5,wt.%)电极的扫描电镜图像。使用最小量(5 wt.%)的粘合剂制造棒涂层电极,以研究SiA/NC复合颗粒的性能。对于裸的SiA样品,使用8%的炭黑(CB)作为导电添加剂,这与NC材料与SiA/NC复合材料粉末杂交的量相对应。SiA-CB电极表现出在SiA粒子之间填充CB的传统复合结构。但是,由于缺乏网络,这种安排并不能保证循环后Si膨胀的稳定性(图4a-c)。然而,用还原氧化石墨烯包覆的SiA/NC粉末(8-9μm尺寸)具有显著的优势,包括降低了电极密度(图4d,e)和多孔的内部颗粒结构(表明有助于循环后电极的尺寸稳定性)。具有高导电还原氧化石墨烯笼层的SiA/NC粒子通过利用复合粉末内的额外空间,有效地抵消了Si体积膨胀的缺点。

通过循环伏安(CV)测量评估了SiA-CB和SiA/NC复合阳极在0.01-1.5V和0.01 mV−1下的电化学反应(图4g;图S6,支持信息)。由于SiA表面的纳米碳层,即使在电极形成过程后的第一个周期中,电极在0.506 V处也出现了明显的SEI峰。形成一个稳定的SEI层可以减轻额外的反应,如电解质分子的分解,潜在地减少电解质降解,使更快和更广泛的锂化和释放。如图4g所示,CV曲线显示出典型的硅/碳复合电极的氧化还原特征,锂的插入和萃取分别发生在0.5V(阴极扫描)和0.288/0.459 V(阳极扫描)以下。在锂的插入和提取(LixSi合金和脱合金)过程中,SiA/NC(肼还原)样品显示出最大的峰值,锂离子通过亲脂和高导电n掺杂SWCNTs大量释放。作为对照样品,SiA/C-GO/C-SWCNT复合粉末样品在惰性条件下在250°C下热还原,制备未掺杂的SWCNT复合材料,如图S7中的XPS分析(支持信息)所示。

与肼还原样品相比,SiA/NC未掺杂样品在CV曲线上表现出较弱的氧化还原峰。此外,我们还研究了在0.01~10mV−1的不同扫描速率下阳极的电化学响应,以验证纳米碳层对锂离子扩散行为的影响,如图S6(支持信息)所示。随着扫描速率的增加,峰值电流增强,氧化峰和还原峰之间的电位差增加,尤其在SiA/NC电极中占优势。根据随机-sevcik方程,在不同扫描速率下的锂化和解振过程中,电极的峰值电流分别遵循平方根关系和线性关系。

图4h显示,每个氧化还原峰值电流与扫描速率的指数根呈线性关系。在低扫描速率下,与裸SiA/CB阳极相比,SiA/NC(肼还原)阳极的电流斜率峰值增强,表明由SiA与n掺杂SWCNTs和C-rGO杂交的阳极的锂化和解化速度更快。相比之下,热处理的SiA/NC在超过1 mV−1的高扫描率下表现出高电容行为,这是因为热还原纳米碳材料具有良好的导电性(图S6,支持信息)。此外,为了了解SiA-B和SiA/NC阳极在锂离子电池中的动态扩散行为,采用恒流间歇滴定技术(GITT)评价了Li+的扩散系数。在锂化过程中,SiA/NC中锂离子的扩散系数(8.5×10−11cm2s−1)高于SiA-CB电极的扩散系数(5.6×10−11cm2s−1)(图S8和表S1,支持信息);这些值与N-Si/碳杂化粒子相当。

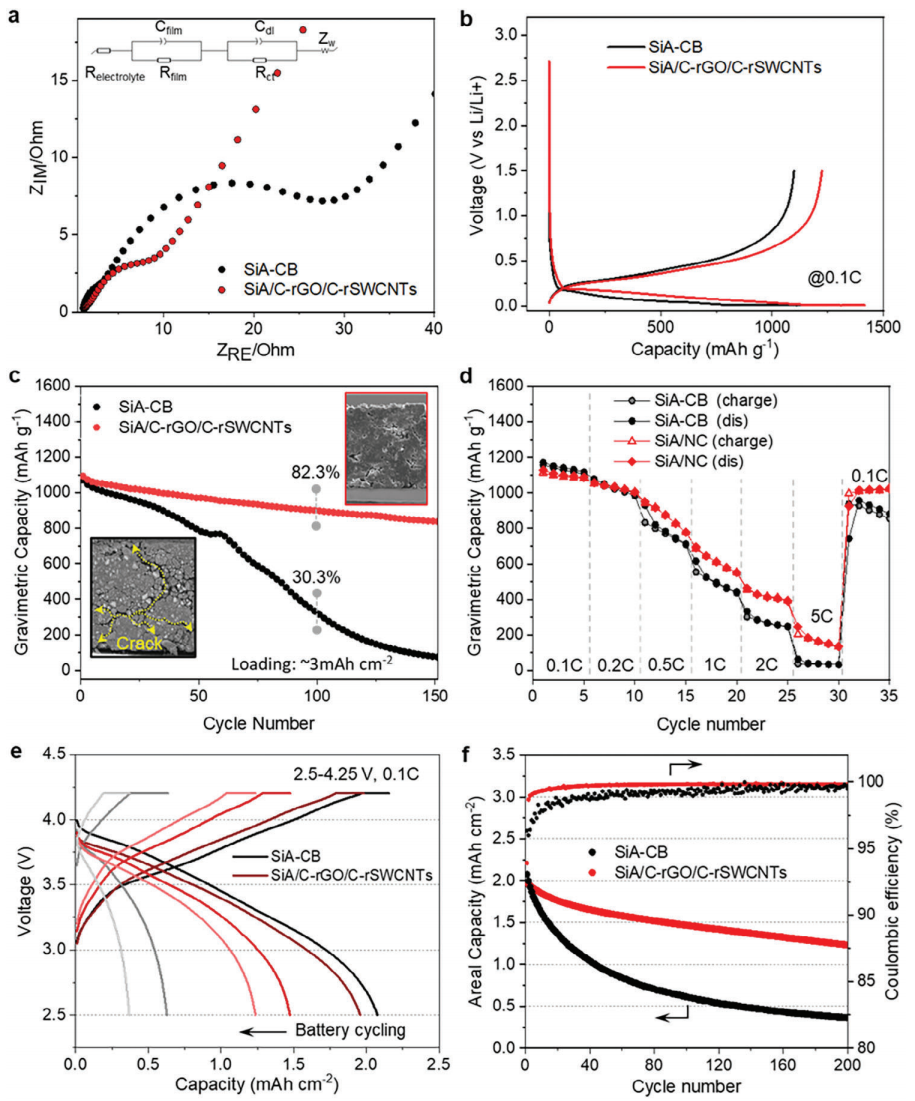

图5。SiA-CB和SiA/NC复合电极的电化学性能。a)SiA和SiA/NC的NyquistEIS图及拟合。b)SiA和SiA/NC电极在0.1C时的充放电曲线)SiA和SiA/NC半电池的循环性能。(c)中的插入图像显示了SiA和SiA/NC在150个循环后,在0.1C.d)SiA和SiA/NC的横断面图像。e)f)NCM811基阴极下SiA和SiA/NC全电池的充放电曲线和循环性能。

SiA和SiA/NC样本的EIS结果如图5a所示,并总结在表S2(支持信息)中。虽然电解质和活性材料的SEI层内的两个电极的电阻是可比性的,但在Li接收电子并经历还原的电荷转移过程中,电阻存在显著差异。SiA和SiA/NC的电阻值分别为5.232欧姆和24.89欧姆。这种差异强烈地表明,SiA/NC电极表面上的n掺杂SWCNTs和r氧化石墨烯层可以工作,如图4i所示。此外,如图S9(支持信息)所示的SiA和SiA/NC粒子的电学性能显示了SiA/NC杂化粒子的电导率的增强。值得注意的是,在1.8g/cc的相当密度下,SiA/NC的电阻率(0.127 Ω cm)优于SiA(1.7 Ω cm)。考虑到恒流条件下的电化学响应和锂扩散行为,如图4所示,推测+掺杂SWCNTs和高导电C-rGO的亲脂性在促进锂离子传输和电流提高LIB性能方面发挥了至关重要的性作用。

SiA和SiA/NC半细胞检测结果如图5b-d所示。SiA和SiA/NC的初始充放电容量分别为1254/1099和1416/1224mAhg−1(图5b)。虽然初始库仑效率(CEs)对于SiA和SiA/NC分别为87.6和86.4(图S10,支持信息),以CB作为导电添加剂的SiA电极的CE即使在30次循环后也变得不稳定,而没有附加导电添加剂的SiA/NC电极即使在150次循环后仍保持稳定的CE一致性。这与150个周期后,SiA-CB(7.2%)和SiA/NC(72.3%)的容量保留率的明显差异相对应,如图5c所示。如图S11(支持信息)所示,循环电极的体积膨胀相似,范围从初始值的265%到270%。然而,在150次循环后,SiA/NC阳极即使在5 wt.%的粘合剂下也显示出尺寸稳定性,而在SiA-CB电极中观察到大量的裂纹。这一发现可能归因于还原氧化石墨烯笼中的SiA粒子之间与SWCNTs相互连接的额外空间,减轻了SiA粒子之间的应力。

此外,与SiA-CB电极相比,SiA/NC阳极中阳极和Cu集电极之间的粘附性更为稳定,这归因于一维SWCNTs和二维还原氧化石墨烯的特性。此外,与SiA-CB阳极相比,SiA/NC阳极在超过1C时表现出增强的充放电行为,如图5d所示,这与CV(图4g)和EIS(图5a)分析中的电化学性能一致。然而,在0.5 C和1C的速率下观察到的快速容量降解似乎是由于粘合剂含量的缺乏和商业来源的硅合金颗粒的固有特性,这是铣削过程的结果。

审核编辑:刘清

-

如何去提高锂离子电池硅基负极循环性能?2021-05-13 2411

-

锂离子电池简介2020-11-03 2737

-

相比锂离子电池,碳基钠离子电池负极未来发展难点?2018-10-30 2830

-

全面分析锂离子电池纳米硅碳负极材料2018-07-12 29579

-

硅-碳复合锂电池负极材料制备方法解析2018-03-04 10822

-

”豆渣”翻身成高性能电池2016-01-12 4163

-

锂离子电池和锂电池的区别2015-12-28 5686

-

锂离子电池的工作原理和使用注意事项2014-10-29 6319

-

锂离子电池的基本组成及关键材料2013-07-03 4222

-

锂离子电池的性能2013-06-13 5488

-

锂离子电池的类型2013-05-17 4969

-

高性能锂离子电池正极材料制备技术2009-11-20 765

-

锂离子电池负极材料的研究进展2009-10-28 5105

-

锂离子电池正极和负极是什么材料2009-10-20 1406

全部0条评论

快来发表一下你的评论吧 !