锂离子电池非线性衰减量化研究

电子说

描述

01引言

锂离子电池作为广泛应用的商用电池,在电动汽车、储能系统、3C设备等相关领域以前所未有的规模进行了部署,并且未来具有广阔的应用前景。然而,推进电池未来发展的关键障碍之一是电池的衰减问题。锂离子电池在长期循环后容量会加速衰减,表现出非线性衰减特征,也称为容量跳水。非线性衰减的出现严重危及电池长期的使用安全,从而压缩了电池在梯次利用领域的剩余价值和广阔前景。此外,非线性衰减也对在线BMS的应用造成显著的负面影响,对于具有非线性衰减的锂离子电池,寿命估计、预测和评估的准确性都显著降低,这使得对非线性衰减的研究变得更加关键。

研究发现,大多数锂离子电池在长期循环后也会出现非线性衰减行为,并具有与工况相关的一般变化规律,这是由于电池内部的副反应造成的,对于这种具有一般性变化规律的非线性衰减机制的研究也是本工作研究的重点。目前,虽然也有不少研究学者提出了不可逆析锂是导致电池非线性衰减的主要原因,但是这些结论都是定性的,并没有进行定量研究。同时,对于锂离子电池从线性衰减到非线性衰减的转变过程以及容量跳水的形成机制并没有被解释清楚。

在本研究中,探究了锂离子电池在全生命周期内的不可逆锂离子损失的演变过程。通过设计多电池平行衰减实验和拆解表征实验,定量探究了SEI膜生长和不可逆析锂副反应造成的锂离子损失演变过程。结合量化的副反应速率,建立了电池全生命周期的电化学耦合模型,通过对二次容量跳水的仿真分析,深入探讨和揭示了非线性衰减的形成和演变机制。

02成果展示

本研究对锂离子电池全生命周期下由SEI膜生长和不可逆析锂两种副反应引起的不可逆锂损失量进行量化和分析,验证了不可逆析锂是导致电池非线性衰减的主要原因。同时,基于量化结果,建立了电化学衰减耦合模型,并首次对电池的二次容量跳水进行了仿真及实验验证,提出了孔隙率下降理论,指出负极孔隙率降低和不可逆析锂形成的正反馈会引起锂离子的加速损失,进一步揭示了非线性衰减形成机制。

该研究工作以“Investigation of lithium-ion battery nonlinear degradation by experiments and model-based simulation”为题发表在期刊Energy Storage Materials上。团队尤贺泽博士为第一作者、王学远助理教授为共同第一作者、朱建功副教授和戴海峰教授为共同通信作者。

03图文导读

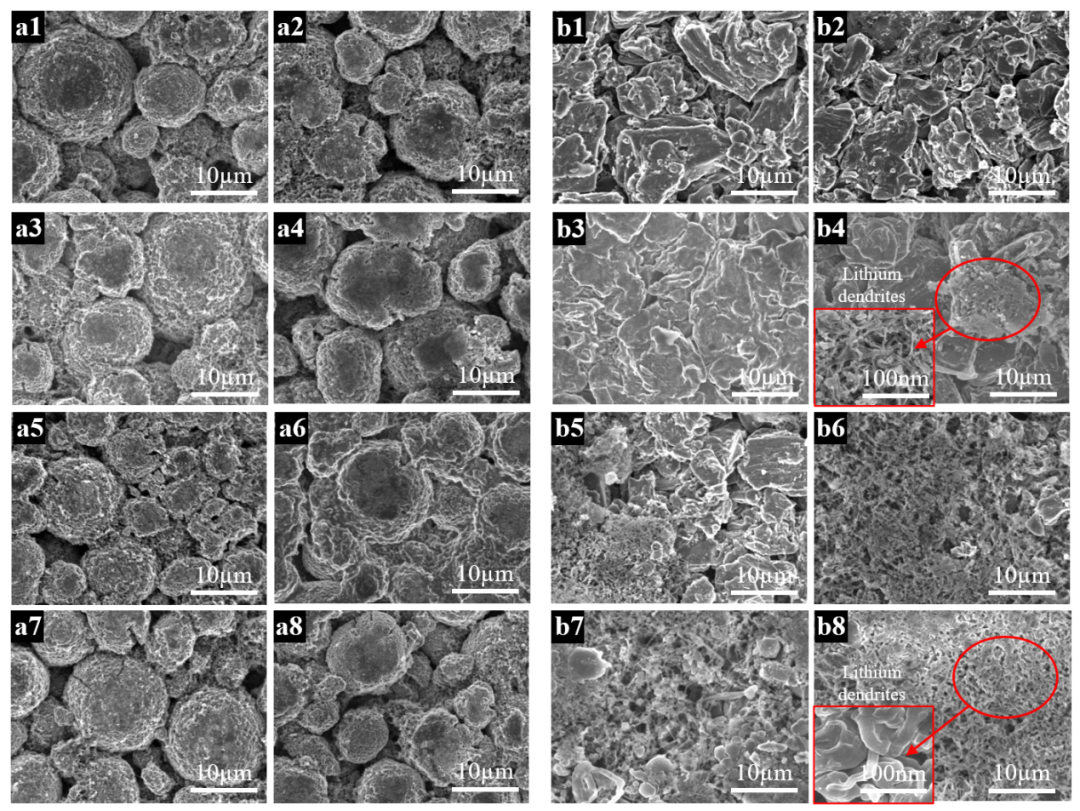

图1 G1组阴极和阳极的SEM图像。

(a) 不同循环圈数下阴极SEM图像,编号1-8分别对应于拆解顺序;(b) 不同循环圈数下阳极SEM图像,编号1-8分别对应于拆解顺序。

通过探究G1组每个电池中阴极和阳极的微观表面,可以定量检测不可逆析锂和SEI膜生长造成的锂离子损失。对于G1,分析了不同衰减程度下电极表面的微观形态变化,如图1所示。G2组的SEM与G1组相似,附件中图2对其进行了描述。

对于阴极侧,如图1a(1-8)所示,随着电池的衰减,SEM形态基本不变,颗粒以初始颗粒形式连接在一起,这表明阴极的退化并不明显。对于阳极,如图1b(1-8)所示,电池阳极的表面覆盖着一层形状不规则的沉积物,并且随着衰减,覆盖面积变得越来越大和厚度也越来越厚。有些表面甚至被完全覆盖,因此很难识别石墨颗粒。通过图1b(4)和(8)中的放大图像,发现这些覆盖物是由大量析锂造成的锂沉积层。此外,在循环过程中,不仅锂沉积层的面积和厚度发生了变化,而且锂枝晶的尺寸也发生了相应的变化,这是锂离子不可逆损失的重要原因。与G1相比,G2更容易在SEM下观察到锂枝晶。除上述现象外,G2的阳极SEM表征具有相同的总体趋势。

基于以上观察,可以得出结论,在整个衰减过程中,G1和G2在阴极中都没有显示出显著的变化,而在阳极中观察到大量的锂沉积层。随着非线性衰减特性的出现,阳极表面的析锂程度显著加深。在加速衰减条件下,锂电池的循环次数相对较少,这可能也是阴极尚未发生显著衰退的原因。

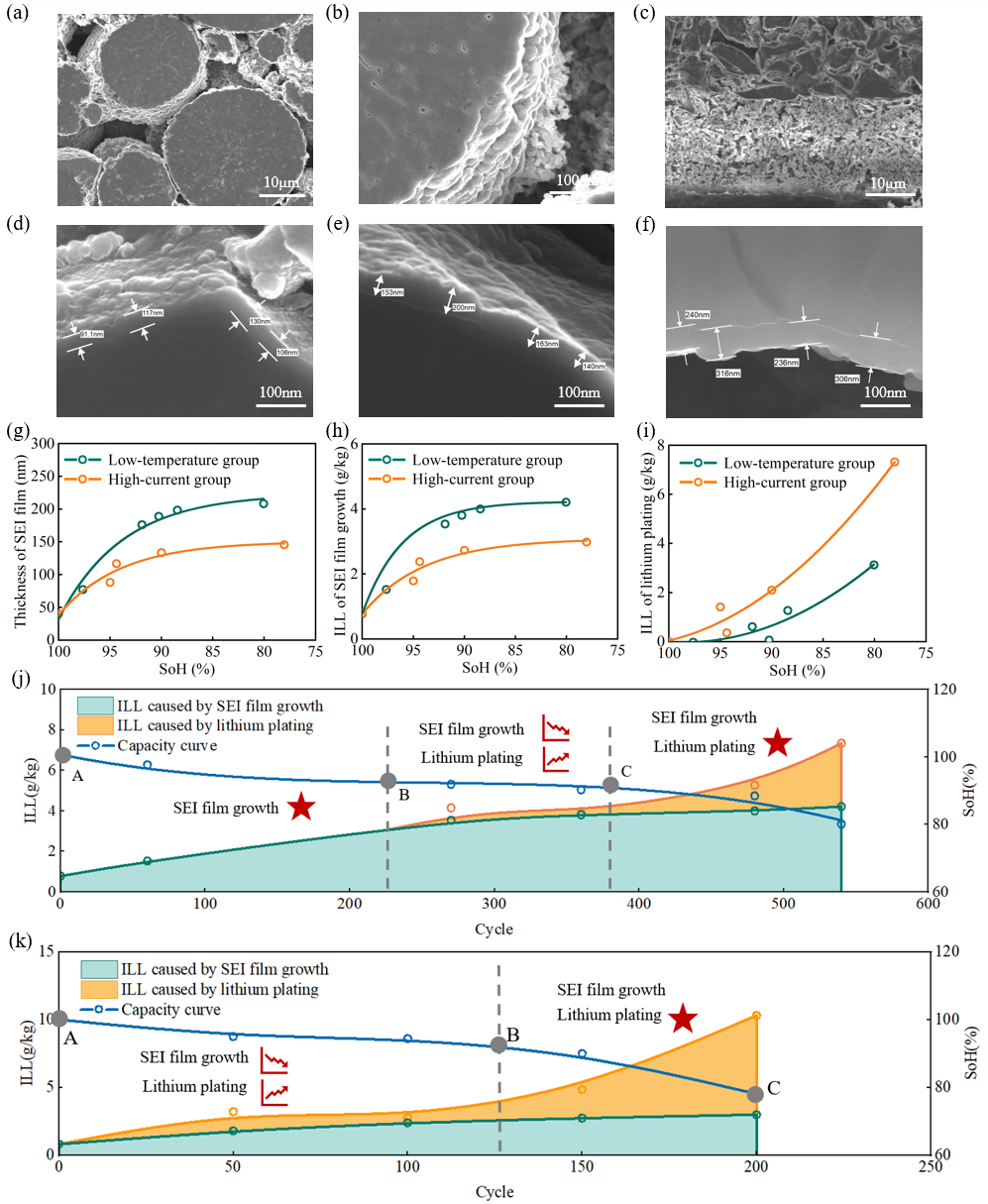

图2 通过SEM-Argon-CP获得的电极截面图像和ILL的定量测量结果。

(a) 阴极截面图像;(b) 阴极颗粒的放大横截面;(c) 阳极横截面图像;(d) –(f)不同衰减状态下阳极横截面的SEI膜厚度图像;(g) G1和G2的SEI膜平均厚度的测量值及拟合曲线;(h) SEI膜生长引起的ILL;(i) 不可逆析锂引起的ILL;(j) G1组 ILL堆叠图和相应容量衰减曲线;(k) G2组ILL堆叠图和相应容量衰减曲线。

为了探究电池的内部状态,采用Argon-CP技术对电池阳极和阴极样品进行了切割,获得了两个电极的截面形貌。结合高倍率SEM,对电极的截面和表面膜厚度进行了表征分析。从图2(a)中可以看出,阴极颗粒的直径约为5-20μm。在整个实验过程中,阴极的CEI膜的厚度难以测量。如图2(b)所示,即使在540个循环之后,仍然难以在放大图像上观察到膜厚度。与阴极相比,电池阳极的SEM截面形态提供了更多信息。如图2(c)所示,在负极表面形成了一层非常厚的锂沉积层,厚度约为20µm,这些产物不仅消耗了可循环的活性锂,而且导致电极孔隙率降低。更有趣的是,对石墨阳极横截面的观察发现,石墨表面存在SEI膜是一种常见现象,并且随着电池衰减,SEI膜会变厚。图2(d-f)显示了G1组电池在60次循环、270次循环和540次循环后分别观察到的SEI膜厚度,厚度从99nm增加到约300nm。本工作也分别对G1组和G2组电池的SEI膜厚度进行了统计测量,并获得SEI膜厚随衰减的厚度变化,统计方法及结果分别再附件的注释1和表3中所示,图2(g)是基于SEI膜厚度测量结果。结合ICP的锂元素定量检测,定量计算了由SEI膜生长和不可逆析锂引起的不可逆锂离子损失(Irreversible Li-ions Loss, ILL)。在图2(h)中,由SEI膜的生长引起的ILL随着电池的衰减呈现出降低的趋势。在图2(i)中,不可逆析锂引起的ILL正在加速,并且两种变化趋势完全相反。

基于上述定量计算结果,本工作也给出了由两种副反应引起的ILL的堆积图及其相应的容量曲线,对于G1组电池,如图2(j)所示。整个衰减过程分为三个阶段,即ABG1(向量)、BCG1(向量)和CDG1(向量)。在衰减过程ABG1(向量)中,只有SEI膜生长副反应发生,在这个阶段并没有出现明显的不可逆析锂。此外,容量衰减速率先快后慢,表明新电池的SEI膜生长行为一开始相对活跃,一旦在电池内部形成稳定的钝化膜,就会进入线性衰减阶段。在衰减过程BCG1(向量)中,不可逆析锂副反应逐渐活跃,但不可逆析锂的速度相对较慢,尚未产生大量沉积。然而,值得注意的是,不可逆析锂的反应速率在增加,而SEI膜增厚的反应速率则在降低。在图2(j)中的C点,不可逆的析锂反应引起的ILL的速率超过了SEI膜生长速率,表明在此之后,不可逆析锂反应开始主导衰减过程。在衰减过程CDG1(向量)中,不可逆析锂的副反应速率呈指数级增加,而SEI膜生长引起的ILL几乎不再增加。同时,容量衰减加速,电池进入非线性衰减阶段。因此,结合上述现象和变化趋势,电池容量加速衰减的主要原因是不可逆析锂副反应引起的ILL不断积累,反应速率也在迅速增加,导致容量衰退的加速,并最终导致容量跳水现象。对于G2组电池,两种副反应引起的ILL的堆积图及其相应的容量曲线如图2(k)所示,整个衰减过程分为两个阶段,即ABG2(向量)和BCG2(向量)。在衰减过程ABG2(向量)中,SEI膜生长和不可逆析锂副反应同时发生,但不可逆析锂的副反应速率慢于SEI膜生长速率,这可以从该阶段ILL的累积量看出。这种现象类似于BCG1(向量),可以认为电池在衰减开始时由于大电流而进入G1的第二阶段,这使得仅SEI膜副反应的第一阶段无限缩短。此外,出现这种现象的原因也与设计的加速衰减实验有关,大电流工况(4.5C)的加速衰减效果比低温工况(-5℃)下更好。因此,G1组的电池在540个循环后衰减至80.06%的容量,而G2组的电池仅在200个循环后就衰减至78.05%的容量。从图2(k)中的B点开始,不可逆析锂的副反应速率超过SEI膜生长的副反应速度,从而在ILL上呈现加速趋势。此时,不可逆析锂副反应在电池衰减中占据主导地位,电池进入非线性衰减阶段,这也使得G2的BCG2(向量)阶段类似于G1的CDG1(向量)阶段。

基于对低温和大电流两种极端工作条件下电池循环衰减的机理分析,表明电池非线性衰减的主要原因是衰减后期不可逆析锂副反应速率的指数级增加导致,而SEI膜在衰减后期的厚度几乎不再增加。不可逆析锂及其持续加速导致的不可逆锂离子的大量损失最终导致电池容量的快速衰减和电池容量的跳水行为。

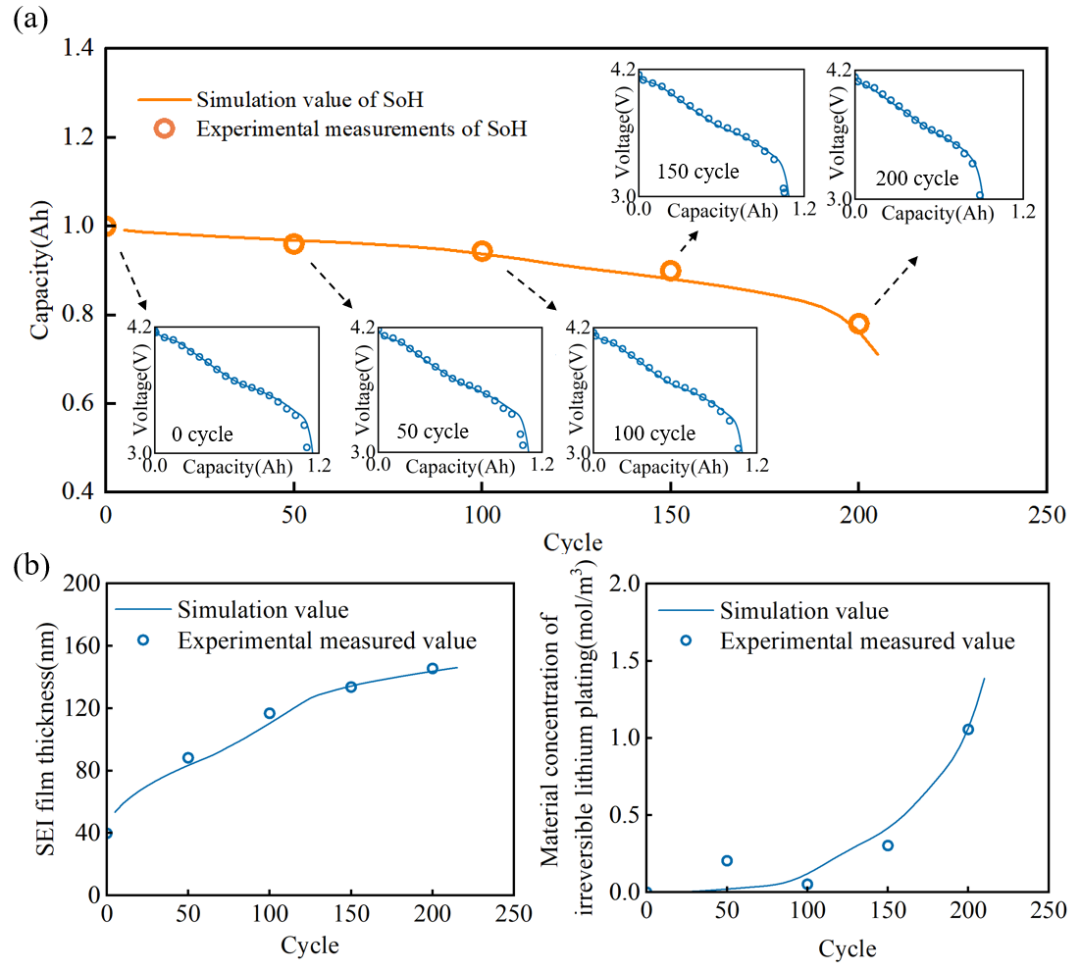

图3 容量、放电电压和副反应的实验与仿真结果比较。

(a) 0、50、100、150、200循环时容量衰减曲线和放电电压曲线;(b) SEI膜厚度和不可逆析锂物质浓度。

基于以上对非线性衰减机理的研究,即使不可逆析锂副反应引起的ILL被证明是导致非线性衰减的主要因素,但以下问题仍有待探讨:(1)在电池的非线性衰减过程中,每个副反应的电流密度在单次循环中如何变化?(2) 什么是加速不可逆析锂的诱因?(3) 随着不可逆析锂的加速,电池内部的其他参数是如何演变的?基于现有的测量方法,能够实际观察到的与非线性衰减相关的内部参数和演化规律相对较少,导致无法通过实验技术进一步探索非线性衰减机制。电化学模型是揭示电池内部状态信息的有效且省时的方法之一。通过耦合SEI膜生长和析锂副反应,不仅可以模拟非线性衰减过程中各副反应的ILL和演化规律,还可以探索其他相关参数和演化规律。从而进一步了解非线性衰减引起的电池各种内部状态参数的相应变化,有助于全面了解锂离子电池的非线性衰减机理。

目前,电化学建模描述锂离子电池非线性衰减的主要挑战如下:(1)引起非线性衰减的副反应的关键参数仅依赖于参数识别,而这些参数的准确性并没有基于实际测量值进行验证;(2) 目前还缺乏对非线性衰减特性和相关参数演变的分析;(3) 对于不可逆析锂的加速形成,没有给出合理的解释。鉴于上述问题,基于John Newman和Marc Doyle建立的P2D电化学模型,本工作基于常温大倍率锂离子电池的非线性衰减机制建立了电化学衰减耦合模型。

如图3(a)所示,将在0、50、100、150和200次循环时的容量衰减曲线和放电电压曲线的仿真结果与实际测量值进行比较。仿真的容量曲线在约170次循环时表现出非线性衰减特性,在200次循环时发生容量骤降,这与实际测量的容量非常一致。该模型在0、50、100、150和200次循环时的仿真放电电压曲线也与实际放电电压曲线一致,表明该模型在电性能和衰减性能方面都具有良好的仿真能力。此外,图中还仿真了SEI膜生长和不可逆析锂副反应的演变情况,如图3(b)和(c)。

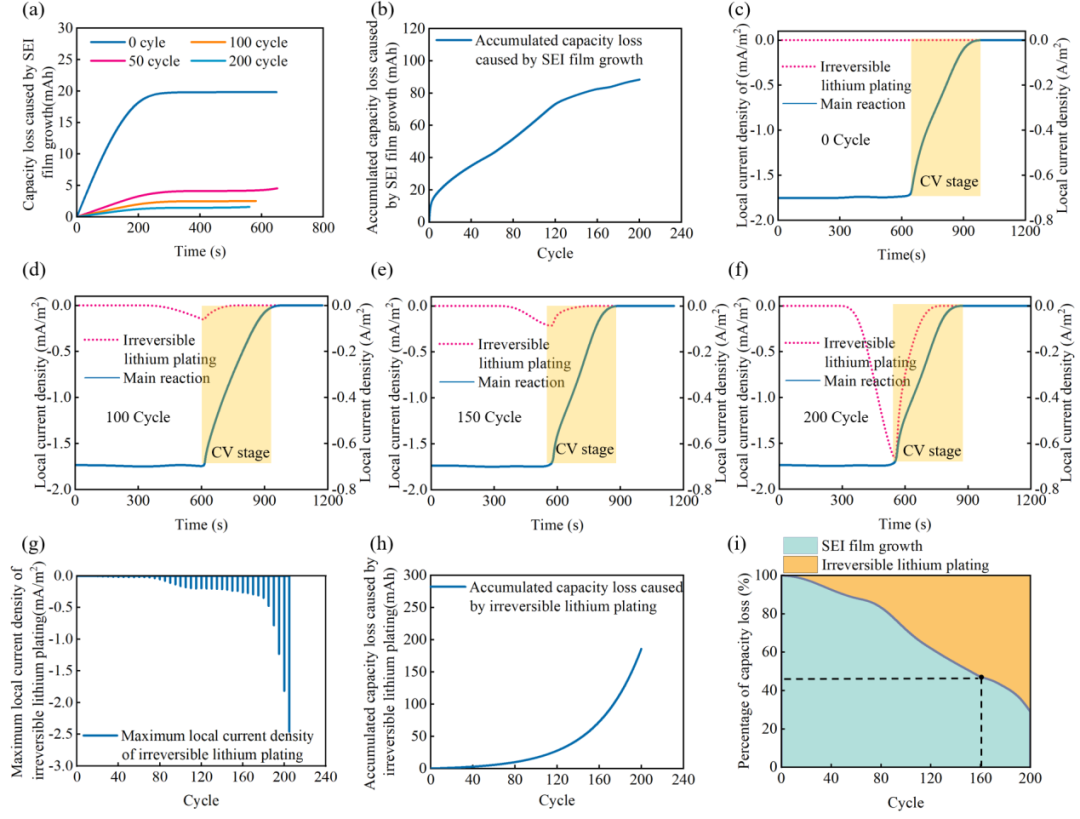

图4非线性衰减过程的仿真分析。

(a) SEI膜生长引起的单循环容量损失;(b) SEI膜生长造成的容量损失积累;(c)–(f) 在0、100、150和200次循环时,不可逆析锂副反应和主反应的局部电流密度;(g) 不可逆析锂副反应局部电流密度的演化过程;(h) 由不可逆析锂副反应引起的累积容量损失;(i) 由两种副反应引起的容量损失的百分比分布。

为了更好地揭示锂离子电池整个衰减过程中SEI膜生长和不可逆析锂副反应的演变规律,分别分析了这两种副反应在不同衰减阶段的演变规律。对于SEI膜生长副反应,由单个循环引起的容量损失和容量损失的累积如图4(a)和(b)所示。当电池首次充电时,由SEI膜生长引起的容量损失占主导地位,然后逐渐减少,并在线性和非线性衰减阶段保持较低且相对稳定的演变趋势。如图4(a)所示,在第一次充电过程中,SEI膜生长引起的容量损失高达20mAh,占初始容量的1.7%。在第200次循环时,SEI膜生长引起的容量损失仅为1.5mAh,这意味着SEI膜的厚度没有明显增加,对非线性衰减后期的总容量损失没有贡献。对于不可逆析锂副反应,图4(c)-(f)显示了在0、100、150和200次循环的充电过程中,不可逆析锂副反应和主反应的局部电流密度的演变。可以看出,在早期CC-CV充电阶段,不可逆析锂的局部电流密度几乎为0。随着电池的衰减,在电池的高SoC阶段,电池电压接近电池充电的截止电压,此时副反应的局部电流密度达到最大值。之后,当进入CV充电阶段时,不可逆析锂的局部电流密度随着充电电流的减小而减小。局部电流密度与时间的积分是该循环下电池不可逆析锂所造成的容量损失。在进入电池的非线性衰减后,不可逆析锂的局部电流密度显著增加,表明这一副反应的反应速度在这一时期开始加快。图4(g)和(h)显示了不可逆析锂副反应的局部电流密度的演变过程。可以看出,其在第170次循环左右开始增加,此时电池容量曲线也开始非线性加速衰减,这进一步验证了不可逆析锂副反应的突然增加是导致电池非线性衰减的主要原因。

为了进一步直观地了解SEI膜生长副反应和不可逆析锂副反应的演变规律,图4(i)展示了这两种副反应引起的容量损失百分比的演变趋势。在早期,SEI膜生长引起的容量损失接近100%,随着电池的衰减,由不可逆析锂引起的容量损失的百分比逐渐增加。当电池经历非线性衰减时,由不可逆析锂引起的容量损失在大约160次循环时已经超过50%。

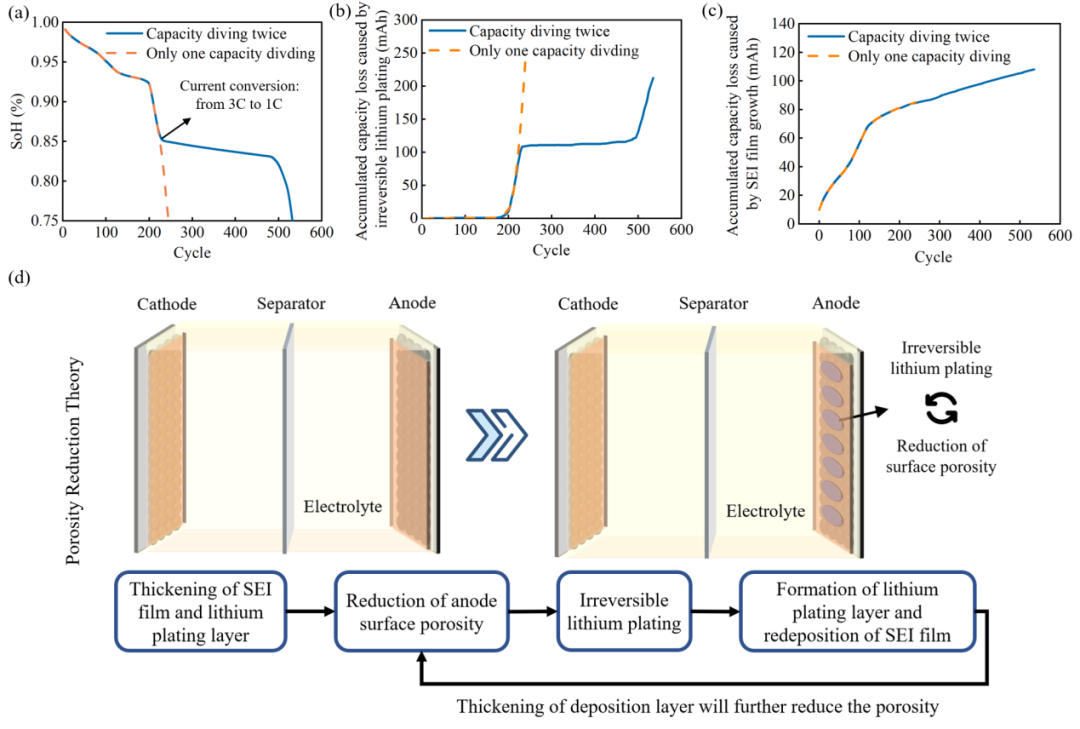

图5 二次容量跳水仿真结果。

(a) 二次容量跳水的容量衰减仿真曲线;(b) 二次容量跳水和单次容量跳水的由SEI膜生长引起的累积容量损失比较;(c) 二次容量跳水与单次容量跳水不可逆析锂引起的累积容量损失比较;(d) 孔隙率下降理论。

随着梯次利用技术的发展,表现出非线性衰减特性的电池将从车辆应用场景中退役,并应用于功率需求较低或性能要求较低的应用场景,这意味着电池的平均应用电流降低。目前,对锂离子电池二次使用的研究相对较少,原因如下:(1)目前大多数研究都没有研究清楚电池非线性衰减的形成机制,特别是首次容量跳水;(2) 由于电池BMS和梯次利用没有形成完善的对接模式,电池全寿命数据难以采集;(3) 绝大多数退役的车载电池将采用直接分解的处理方法,尤其是容量跳水的电池。因此,电池二次使用在实际场景中的应用案例很少。在本工作中,利用第一次容量跳水时电池电流的变化来模拟电池梯次利用中应用场景的替换。具体来说,初始充电电流为3C,经过第一次容量跳水后电流转换为1C。 在图5(a)中,当电池在3C充电电流下循环到200个循环时,电池发生第一次容量跳水,表现出非线性衰减特性。此时,电池的充电电流在第230次循环时突然发生变化,从3C变为1C,电池立即停止容量跳水行为,并变为线性衰减。当电池在1C电流下持续衰减一段时间时,在第490个循环再次发生容量跳水,即发生第二次容量跳水。为了进一步探索电池在两次容量下降过程中内部衰减副反应的演变过程,仿真了两次副反应的演变过程,如图5(b)和(c)所示。从图中可以看出,当第一次和第二次电池容量跳水分别发生在第200次和第490次循环时,由SEI膜生长引起的累积容量损失没有显著变化,仍然以稳定的速率累积。相比之下,在这两种容量跳水行为中,不可逆析锂导致的累积容量损失显著增加。此外,与不改变电流的情况相比,两种情况下SEI膜生长引起的累积容量损失的变化趋势没有明显差异,而不可逆析锂速率具有显著的二次容量跳水突变。

为了理解不可逆析锂的指数增长,一些研究提出,不可逆析锂是由阳极表面孔隙率降低引起的。基于他们的理论并结合我们的仿真结果,提出了孔隙率下降理论,如图5(d)所示。在电池衰减的早期阶段,SEI膜的形成和生长主要发生在电池的阳极表面,阳极表面的孔隙率会随着SEI膜厚度的增加而不断降低。当孔隙率降低到一定程度时,锂离子在3C倍率下的传输被传荷阻抗阻碍,极化增大,这导致电池开始析锂,并且锂沉积层也将形成在阳极表面。此外,随着SEI膜和锂沉积层的不断增厚,阳极表面的孔隙率将进一步降低,导致更严重的析锂反应,从而形成正反馈回路。对于电池的二次容量跳水现象,当电流倍率从3C改变到1C时,阳极表面孔隙率不会发生突变。然而,由于电流速率的降低,需要插入负极石墨层的活性锂离子的数量突然减少,这使得现有的孔隙率完全能够使1C条件下的活性锂离子通过,正反馈被打破。当电池在1C条件下开始工作时,析锂副反应的强度会瞬间减弱,导致电池进入线性衰减阶段。然而,随着电池的SEI膜和锂沉积层在1C下的缓慢增厚,阳极表面的孔隙率进一步降低,电池中活性锂离子的传荷阻抗进一步增加。当它增加到一定值时,将再次导致析锂反应的发生,并再次形成正反馈,使表面的锂沉积层的厚度开始迅速变厚。此时,第二次容量跳水行为发生。所提出的理论与上述模拟的结果和电池的实际退化是一致的。

基于上述分析和仿真结果,发现经历容量跳水的电池在应用于低功率工况时可能会立即结束跳水行为,并再次开始线性衰减,但在新的工况下工作一段时间后会出现二次跳水现象。锂离子电池的第一次和第二次容量跳水都是由不可逆析锂速率的指数增长引起的,而这种指数增长现象是由于负电极的孔隙率降低和不可逆析锂形成的正反馈回路导致。

04小结

锂离子电池健康状况的准确估计、预测和评估始终是确保电池系统安全、高效和可靠运行的必要条件。然而,非线性衰减的出现使得传统BMS遇到挑战,这也使得对非线性衰减机制的探索变得尤为重要。

在本工作中,通过设计在低温和大电流充电下循环电池的多电池平行衰减实验,定量测量了锂离子电池全生命周期内由SEI膜生长和不可逆析锂副反应引起的不可逆锂损失,并对两种副反应引起的锂离子损失的演化过程进行了定量分析,揭示了不可逆析锂的指数增长是电池非线性衰减的主要原因。此外,基于定量结果,建立了大电流充电下电池的电化学衰减耦合模型,并仿真了非线性衰减过程中SEI膜生长和不可逆析锂两个关键副反应的演变过程,验证了所提出的非线性衰减机制。此外,通过对二次容量跳水的仿真,提出了孔隙率下降理论来解释非线性衰减机制的形成,其中孔隙率降低和不可逆析锂形成的正反馈回路是不可逆析锂速率指数增长的根本原因。

据我们所知,这项工作首次尝试通过量化锂离子损失的结果来解释非线性衰减机制。同时,结合电化学衰减耦合模型的仿真结果,进一步探讨了非线性衰减现象形成的根本原因,为电池在其他材料系统和工作条件下的非线性衰减研究提供了重要帮助。

审核编辑:汤梓红

-

锂离子电池非线性老化研究现状2023-02-02 4100

-

[讨论]讨论聚合物锂离子电池是否能替代锂离子电池2009-05-13 4924

-

动力锂离子电池原材料2009-08-11 3903

-

锂离子电池的类型2013-05-17 4964

-

锂离子电池的设计2013-05-20 3404

-

动力锂离子电池的安全性2013-05-25 3209

-

锂离子电池的性能2013-06-13 5480

-

【转】锂离子电池的维护和保存技巧分享2016-08-18 4766

-

锂空气电池未来或击败锂离子电池2018-10-09 2228

-

锂离子电池简介2020-11-03 2721

-

锂离子电池充放电基础知识2022-04-24 6743

-

锂离子电池充电的问题2023-02-04 2721

-

锂离子电池的作用及研究2009-11-13 1836

-

锂离子电池容量为什么会衰减?2016-12-01 12058

-

均匀化锂离子流解决锂离子电池“异常”容量衰减2022-11-28 2262

全部0条评论

快来发表一下你的评论吧 !