航空航天用的X射线计算机蔡司工业CT断层扫描原理

描述

X射线计算机蔡司工业CT断层扫描作为一种灵活的非接触式测量技术,已成功进入坐标计量领域,用于对工业零件进行尺寸测量。

与传统的接触式和光学坐标测量机 (CMM) 相比,CT 具有多种优势,可以让工程师执行任何其他测量技术通常无法完成的无损测量任务。例如,以高信息密度检测复杂、高价值的增材制造产品,且无需切割或破坏组件。

在航空航天领域,CT 可用于检查中小型部件,例如涡轮叶片、铝铸件和管焊缝。通过 CT,可以在不同产品周期的多个阶段进行定量分析,从而优化产品和制造工艺以及评估产品规格的符合性。

X射线计算机蔡司工业CT断层扫描的三个主要组件是 X 射线源、转台和探测器。存在不同的 CT 系统配置:例如,可以使用平板探测器 (DDA) 或线性二极管阵列探测器 (LDA)。

X 射线源到探测器的距离和 X 射线源到物体的距离定义了 CT 扫描的几何放大倍数和零件 3D CT 模型的体素大小。NSI 系统产品组合中提供的可变 X 射线源到探测器距离的使用也是航空航天应用获得最佳信号的基础。

CT技术基于X射线的衰减原理。因此,零件的尺寸和厚度以及材料密度对其有效使用起着重要作用。部件越大、材料越致密,X 射线穿透所需的功率就越大。

CT 扫描的输出是零件的 3D 模型,根据该模型可以执行非常精确的测量,而无需任何形式的接触或需要切割或破坏零件。CT 还可以对材料进行检查并识别内部缺陷,例如空隙、裂纹等。在检查复合材料时,CT 还可用于识别分层。

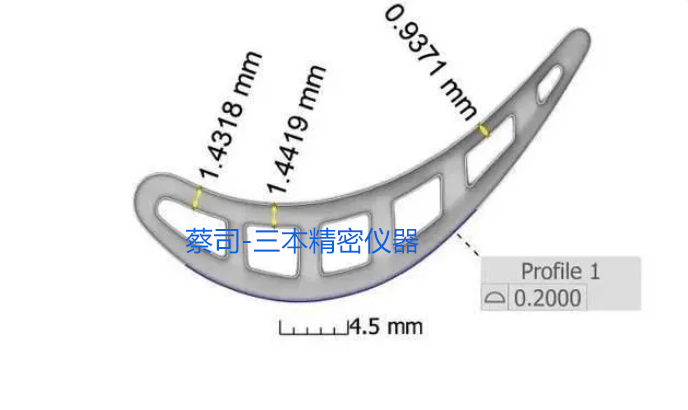

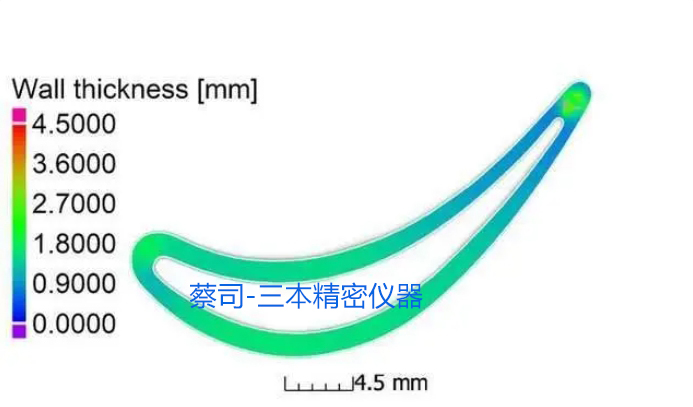

下图显示了涡轮叶片上多维特征的壁厚分析和测量的示例。

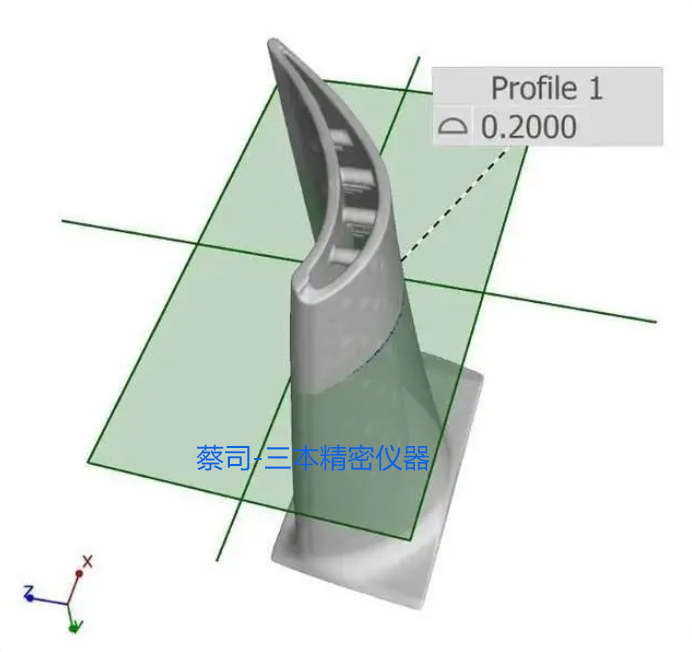

图 1 表示刀片的 3D 模型,可以完全通过用户定义的剪切平面进行导航。

图 2显示了如何测量内部特征以及检查翼型轮廓是否符合规格。

图 3 显示了壁厚分析的示例。

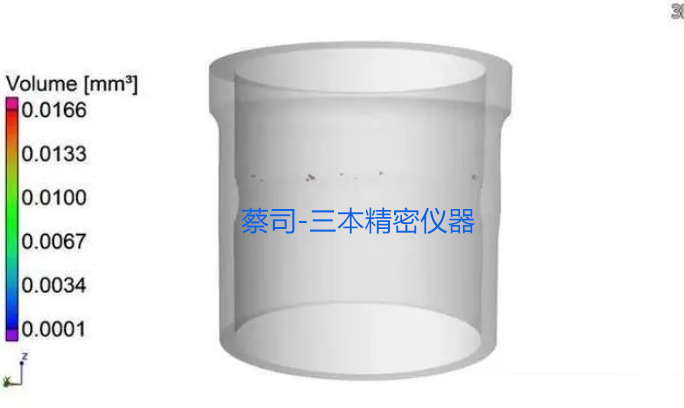

下面图 4 是管焊缝孔隙率分析的示例。

-

3D计算机断层扫描_非接触2010-07-10 2797

-

解析计算机断层扫描技术(CT)在锂电池检测中的应用2021-03-26 8179

-

计量型蔡司工业CT计算机断层扫描与普通X光机的区别2023-06-19 1410

-

ZEISS蔡司工业CT计算机断层扫描系统VoluMax 9 titan介绍2023-07-12 1274

-

工业CT无损检测设备(蔡司工业ct断层扫描仪)2023-07-26 2329

-

蔡司工业CT计算机断层扫描设备帮助企业更快评估产品质量2023-07-27 1390

-

工业CT检测设备工业计算机断层扫描仪2023-08-11 2029

-

计量型蔡司工业CT计算机断层扫描设备2023-06-15 1427

-

计量型蔡司工业CT计算机断层扫描与X光机的差别2023-10-13 1138

-

工业显微CT机X射线微焦点断层扫描系统介绍2023-12-12 1457

-

蔡司工业CT断层扫描工作原理特点和应用场景2023-12-21 1808

-

X射线工业CT扫描检测2023-12-27 1355

-

蔡司计量型工业ct计算机断层扫描与X光机的区别2024-03-28 916

-

工业ct探伤检测设备用于检测航空航天零部件2024-04-17 1246

-

广东东莞蔡司工业CT计算机断层扫描半导体芯片2024-04-25 1620

全部0条评论

快来发表一下你的评论吧 !