内部应力缓解促成的用于锂离子电池的高性能富硅微粒负极

描述

研究背景

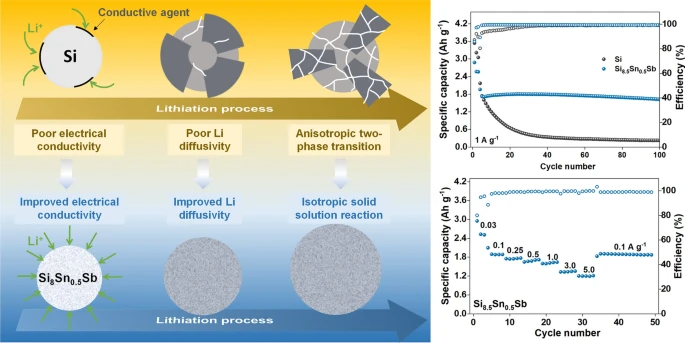

对于微米级颗粒硅负极来说,循环过程中严重的颗粒粉碎阻碍了其在锂离子电池中的实际应用。本文作者结合电弧熔炼和高能球磨,使得Sn和Sb均匀分布在Si微粒内部。所制备的Si8.5Sn0.5Sb微粒负极具有比Si高得多的电子电导率和Li扩散率,有利于减小Li浓度梯度引起的应力。而且Si8.5Sn0.5Sb微粒负极的电极过程类似于各向同性固溶反应,极大地避免了两相反应引起的应力集中。在此机制下,Si8.5Sn0.5Sb微粒负极在1.0和3.0 A/g下循环100次后的放电容量分别为1.62和1.19 Ah/g,相对于激活后第一个循环的容量对应的保留率分别为94.2%和99.6%。

High-Performance Silicon-Rich Microparticle Anodes for Lithium-Ion Batteries Enabled by Internal Stress Mitigation

本文亮点

1. 锡和锑的加入提高了硅负极的电子传导性和锂扩散性,从而降低了锂浓度梯度引起的应力。

2. 改性电极的锂化过程具有各向同性的固溶体反应特征,而不是硅原有的各向异性的两相反应,从而有效削弱了应力集中。

3. 富硅颗粒在 0.1 A g⁻¹ 的条件下循环 100 次后显示出超过 1.9 Ah g⁻¹ 的容量,并在 3 A g⁻¹ 的条件下保持出色的循环稳定性。

内容简介

对于微米级硅负极来说,循环过程中严重的颗粒粉碎阻碍了其在锂离子电池中的实际应用。香港理工大学的张标课题组,焦增宝课题组和香港中文大学的高尧课题组合作利用电弧炉熔炼和高能球磨粉碎制备了具有微米级粒径的富硅颗粒负极,并使用原位XRD和原位AFM探究了其充放电过程中的电极反应机理和负极的形态演化,使用有限元仿真探究了其应力缓解机制。Si8.5Sn0.5Sb微粒负极经过100次循环后,在1.0 A/g和3.0 A/g下的放电容量分别为1.62和1.19 Ah/g,相对于激活后第一次循环的容量,其保持率分别为94.2%和99.6%。使用相同方法制备的含有Si、Sn、Sb、Ge和Ag的多组分微粒负极,在1 A/g下循环1000次,其容量衰减率仅为0.02%。

图文导读

I 设计原理及材料表征

通过结合电弧熔炼和高能球磨使Sn和Sb均匀分布在Si中,实现了稳定富硅微粒负极的应力缓解机制(图1a)。首先将块状原材料电弧熔炼成合金锭(约45克,图S1),SEM和EDS结果(图S2)显示出多相交织结构。然后将合金锭球磨成平均粒径为8.22μm的颗粒(图 1b、c)。对高能球磨后得到的合金颗粒进行了EDS和XRD测试。在 XRD 谱中仍然可以找到与 Sb 和 SnSb 相相对应的小峰(图 1 e),但在 EDS 图像中没有观察到明显的相界(图 1 d)。这表明虽然没有得到单相合金,但高能球磨极大地促进了Si、Sn、Sb的均匀混合。由于Sn具有较高的韧性和延展性,如果将商业Si、Sn、Sb粉末直接通过高能球磨混合,所谓的“冷焊”效应会导致Sn粉的自团聚和生长。通过电弧熔炼对合金进行预成型,可以有效避免后续球磨步骤中的冷焊效应,实现这些元素的均匀混合。为了方便起见,该样品被称为Si8.5Sn0.5Sb-AMBM,其中AMBM是“电弧熔炼-球磨”的缩写。如图 1g所示,与Si粉末相比,Si8.5Sn0.5Sb-AMBM微粒的电导率提高了6000倍以上。

图 1 概念设计、制造工艺和微观结构。a 结合电弧熔化和高能球磨法制备富硅(Si8.5Sn0.5Sb)微粒。b 制备的微粒的扫描电镜图像、c 粒度统计、d EDS 图谱、e XRD 光谱和 f HRTEM 图像。

II 电化学性能

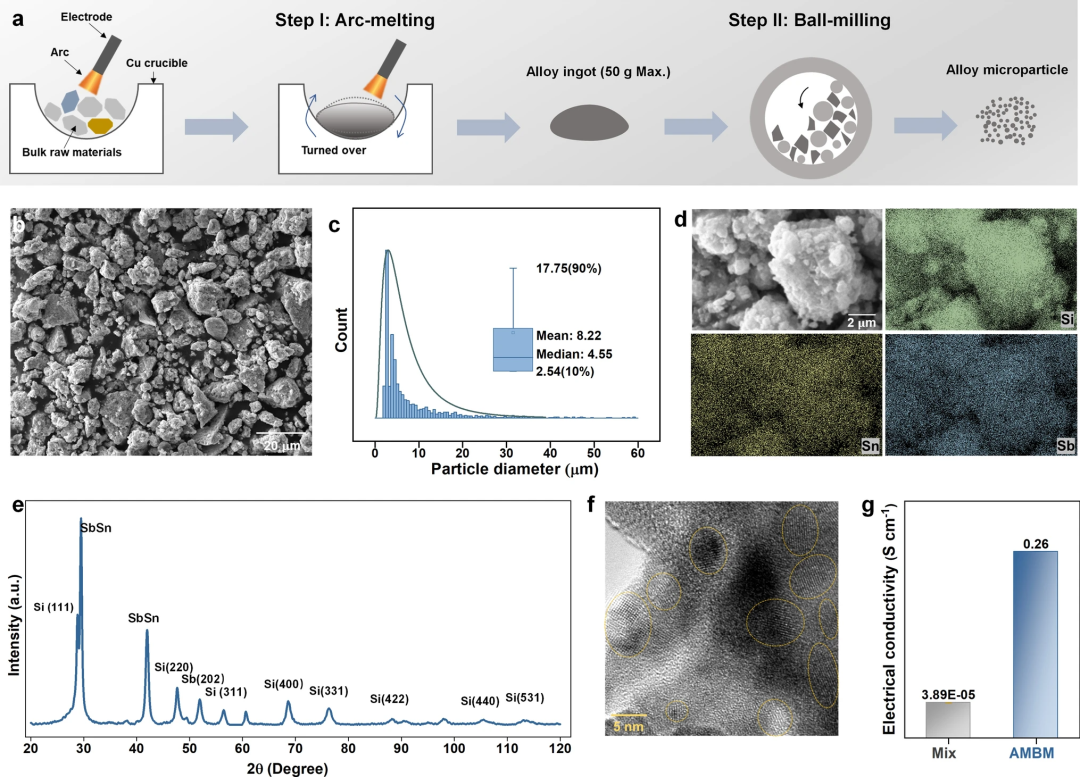

Si8.5Sn0.5Sb-AMBM微粒作为LIB 负极的性能在传统碳酸盐基电解质的纽扣电池测试中进行了评估(图 2)。使用市售Si、Sn和Sb粉末的混合物(称为Si8.5Sn0.5Sb-Mix,EDS结果见图S5)来制备对照组负极。硅负极通常在比理论电压窗口更窄的电压窗口内循环,以避免严重粉化。当电池以大于 0.1 A/g的电流密度循环时,我们也采用了该协议。具体地,电池在0.01和1.5V之间以0.1A/g循环。对于其他条件,电池首先在小电流密度下在 0.01 至 1.5 V 之间预循环 3 次,然后在目标电流密度下在 0.06 至 1 V 之间循环。

在0.01 V 至 1.5 V(相对于 Li/Li⁺ )之间在 0.1 A/g下测试的初始三个循环的电压曲线数据中显示,纯硅负极的初始锂化过程中,观察到约 0.1 V 的宽且平坦的电压平台,而在随后的循环过程中,电压平台消失并且放电曲线变为倾斜形状;Si8.5Sn0.5Sb-Mix负极的电压曲线呈现阶梯形状,对应于三种元素的多个相变电压平台。Si8.5Sn0.5Sb-AMBM负极与上述两个样品相比呈现出完全不同的电压曲线。在第一个放电循环中,对应于 Sb 锂化的短暂充电平台出现在约 0.85 V 处,并在随后的循环中消失。然后从0.75到0.01 V,第一个循环电压曲线呈现出没有明显平台的斜率,并且在第二个循环中曲线从0.9 V开始倾斜,这远远早于纯硅负极情况下的0.45 V值。Si8.5Sn0.5Sb-AMBM负极的倾斜电压曲线表明其锂化/脱锂过程更接近于固溶反应而不是两相反应。

在电流密度为0.1 A/g时,Si8.5Sn0.5Sb-AMBM负极的首次放电和充电容量分别为2.78和2.30 Ah/g,对应的初始库仑效率(CE)为82.62% 。不可逆容量可能是由于电解质分解形成SEI和不完全脱锂造成的。如图 2b所示,Si8.5Sn0.5Sb-AMBM负极电池循环100次后比放电容量仍为1.96 Ah/g。在相同的测试条件下,对照组的Si8.5Sn0.5Sb-Mix负极仅保留0.21 Ah/g的放电容量(图S7)。当质量负载较高时,Si8.5Sn0.5Sb-AMBM负极的循环性能也很优异。如图S8所示,在0.5 A/g 、质量负载1.60 mg/cm²下循环100次后,获得1.14 Ah/g 的放电容量。图 2c显示了 Si8.5Sn0.5Sb-AMBM负极在七种不同电流密度下的性能。电池首先在 0.03 A/g下激活3 个周期,然后在每个后续速率下测试 5 个周期。Si8.5Sn0.5Sb-AMBM负极在不同电流密度下的电压曲线均呈现斜坡形状(图S9),表明电池过程以固溶反应为主。

对于0.1、0.25、0.5、1.0、3.0和5.0 A/g的倍率,放电容量分别为1.85、1.73、1.67、1.61、1.34和1.19 Ah/g。在5.0 A/g下循环后,电池再次在0.1 A/g下循环,几乎恢复了100%的容量。这些结果表明Si8.5Sn0.5Sb-AMBM负极具有优异的倍率性能和循环稳定性。Si8.5Sn0.5Sb-AMBM负极在1和3 A/g下循环100次后,其放电容量分别为1.62(94.2%容量保持率)和1.28 Ah/g(99.6%容量保持率)。此外,Si8.5Sn0.5Sb-AMBM负极在1和3 A/g下循环300次后的可逆容量分别保持在1.13和0.82 Ah/g的值,对应于每个循环的容量保持率分别为 99.86% 和 99.88%。

图 2 电化学性能。a Si 和 Si8.5Sn0.5Sb-AMBM 负极在 0.1 A g⁻¹ 条件下前三个循环的电压曲线。c Si8.5Sn0.5Sb-AMBM 负极在不同电流密度下的放电容量和 CE。e 报告的纯硅微颗粒负极和用锡或锑改性的硅负极的粒度与可逆容量之间的关系,以及 f 报告的粒度与每周期容量保持率之间的关系。

III 电极反应机理

图3结果显示,在0.1 A g⁻¹条件运行200圈后,相较于SiC,NG@SiC容量提高三倍,而且,当电流密度从0.1 A g⁻¹增加到10A g⁻¹时,NG@SiC仍能保持良好的可逆容量,维持初始值的32.9%,且明显优于现阶段已报道的Si基负极材料的性能。尤其,在10.0 A g⁻¹条件运行2000圈后可逆电容可维持到447.8 mA h g⁻¹,远高于SiC负极。说明NG和SiC的强键合效应以及有效接触作用促进电荷迁移,而且这种外延石墨烯包覆SiC的结构设计应该削减了电极和电解质的副反应,并缓解材料的膨胀,提升了电池循环性能。

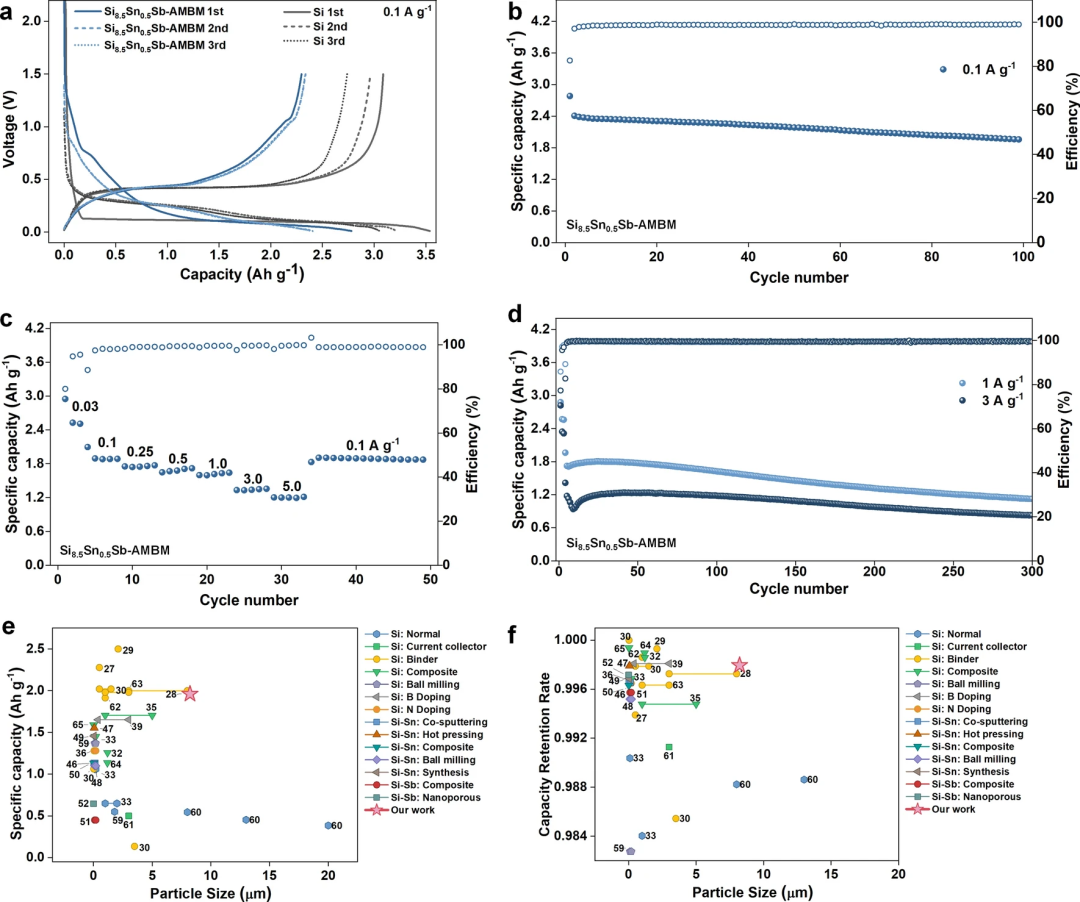

对 Si8.5Sn0.5Sb-AMBM(图 3a)和 Si8.5Sn0.5Sb-Mix(图 S14)负极的第一次循环进行原位 XRD 测量,以研究电极反应机制。图 3a显示了 XRD 图案,右侧对应的电压曲线。Si8.5Sn0.5Sb-AMBM 负极的初始状态在 28.2 度和 28.8 度附近有峰值,分别对应于晶态 Si 和 SnSb 相。随着锂化的进展,SnSb 峰在随后的 XRD 图中迅速下降,从第四条 XRD 曲线(0.6 V 左右)完全消失,并且在脱锂结束时不再出现。晶体硅峰也随着锂化的进行而大大减少,并且在脱锂过程中不会恢复。对第2次和第10次循环时不同程度充放电的电极进行了异位XRD测试。如图 3b所示,在这些曲线中没有观察到对应于晶体Si和SnSb合金的峰。这些结果表明,从第二次循环开始,Si8.5Sn0.5Sb-AMBM 负极表现出与非晶硅类似的锂化/脱锂行为。一个可能的原因是Si基体中包含Sb和Sn原子引起的晶格畸变有效地阻碍了长程有序结构的形成并抑制了两相反应。

图 3 a Si8.5Sn0.5Sb-AMBM负极在第一个放电/充电循环中的原位 XRD 结果。b Si8.5Sn0.5Sb-AMBM 负极的异位 XRD 结果。c Si8.5Sn0.5Sb-AMBM负极在 0.1 A g⁻¹ 的电压下从 0.01 V 到 1.5 V 循环 3 次后的 EDS 图和 d HRTEM。

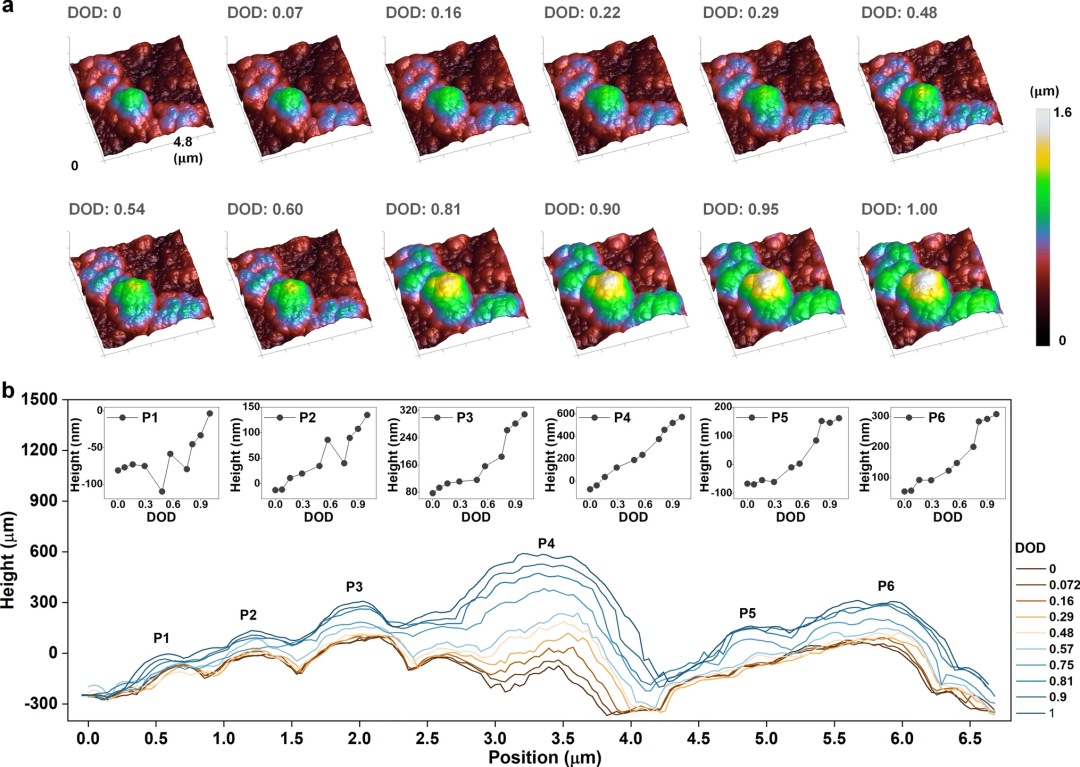

IV 负极的形态演化

进行原位 AFM 测试以可视化循环过程中负极颗粒的形态变化。图 4a显示了Si8.5Sn0.5Sb-AMBM负极在第一个循环期间不同放电深度(DOD:电流容量/总容量)的三维(3D)形貌图像。在图4a的每个形态学图像中从左上到右下进行切片 ,并在图4b中绘制相应的高度剖面 。在高度剖面中标记了六个颗粒,并将其顶点的高度值绘制在图 4b中相应颗粒的上方。六个颗粒的高度变化和每个颗粒不同方向的尺寸变化几乎同步,这与非晶硅的各向同性锂化膨胀相一致。整个过程中,没有观察到负极颗粒的破裂或粉碎。还在Si8.5Sn0.5Sb-Mix 负极上进行了原位 AFM 表征。随着锂化过程的继续,可以清楚地看到Si8.5Sn0.5Sb-Mix负极颗粒的膨胀和破碎。此外,截面高度分布表明不同颗粒的体积变化不同步。这些形貌结果的比较提供了令人信服的证据,表明使用电弧熔炼和高能球磨对 Si 与 Sn 和 Sb 进行浓度调节可以有效提高微米级富硅负极在循环过程中的机械完整性。

图 4 负极的形态演变。a Si8.5Sn0.5Sb-AMBM负极在第一周期不同放电深度下的三维形貌图。b 图 4a 中形貌图左上角至右下角切片对应的高度剖面图。插图为标记颗粒顶点的高度值。

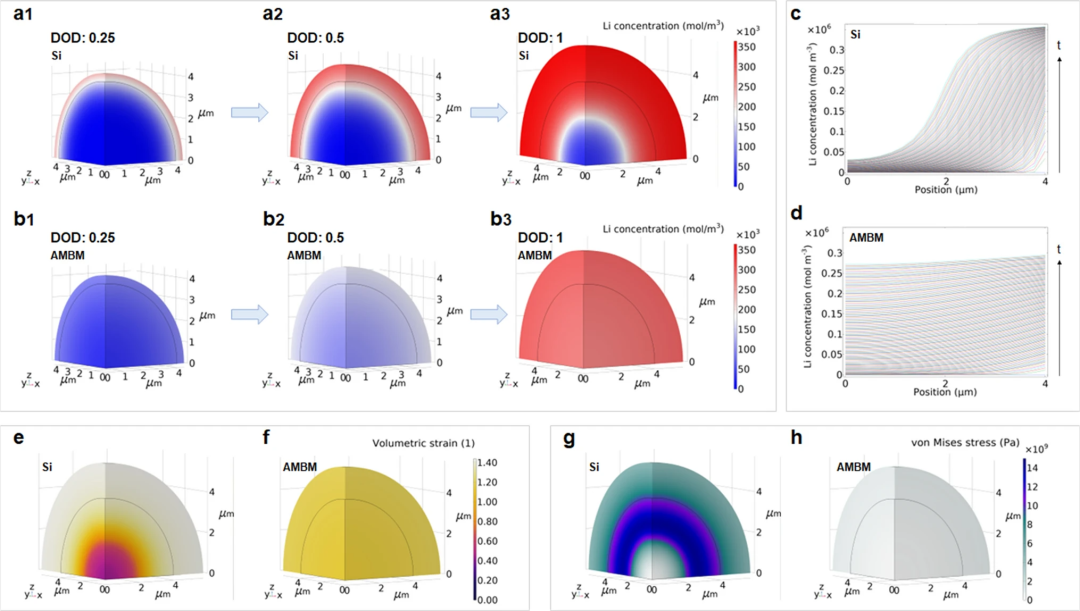

V 有限元仿真

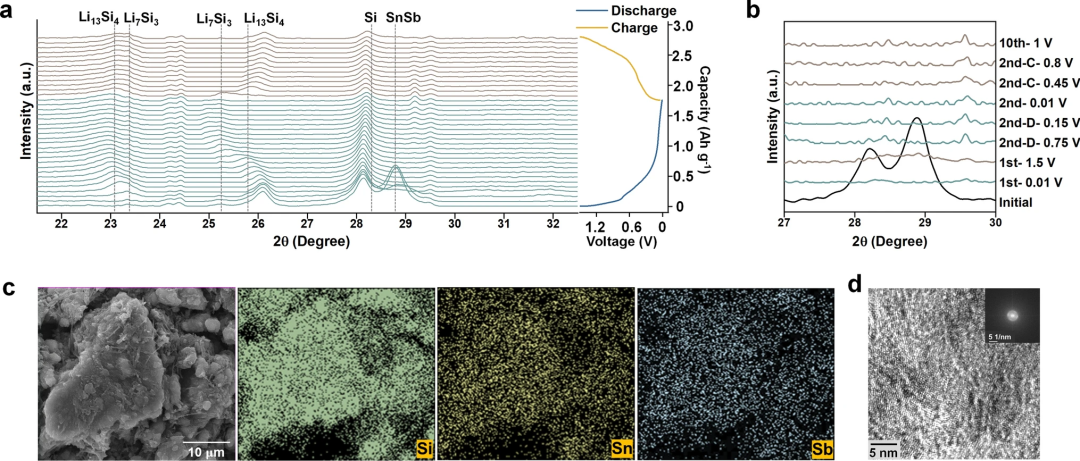

为了揭示Si8.5Sn0.5Sb-AMBM负极机械稳定性提高的机理,对锂化过程中单个负极颗粒的尺寸变化、Li浓度分布和应力状态进行了有限元模拟。在放电循环中,将与0.1 A/g的充电电流相对应的Li通量施加到球体的外表面, 锂化从负极表面开始并向内进行。从颗粒表面到中心形成锂浓度梯度,导致不同程度的体积变化和应力。(更多详细信息,请参阅 SI)。模拟结果表明,Li在Si8.5Sn0.5Sb-AMBM负极内部快速均匀化,尽管在模拟参数设置中相同Li浓度下其扩散率仅比Si大10倍。相比之下,锂需要更长的时间才能到达硅负极的中心,并且在富锂区域和贫锂区域之间表现出明显的相界。

因此,Si 负极的体积应变在距球心不同距离处变化很大(图 5e ),但Si8.5Sn0.5Sb-AMBM 负极的体积应变相当均匀(图5f)。与Si8.5Sn0.5Sb-AMBM负极相比,Si负极的不均匀锂化膨胀导致更高的Von Mises应力水平(图5g、h和S24)和更大的机械故障倾向。我们还模拟了 Sn 和 Sb 作为可辨别的条形或球体并入 Si 颗粒的条件。与纯 Si 负极相比,Sn 和 Sb 的加入增强了 Li 扩散。然而,Sn-Si 和 Sb-Si 界面处出现严重的应力集中。这些结果验证了高能球磨步骤在形成Si8.5Sn0.5Sb-AMBM样品中的必要性,这大大削弱了Si、Sn和Sb之间的相界并降低了应力集中的风险。总之,模拟结果证实了我们提出的应力消除机制。为了提高硅基微粒负极的机械稳定性,有必要提高锂扩散率,同时避免应力集中。

图 5. 有限元模拟。a Si 和 b Si8.5Sn0.5Sb-AMBM 负极在不同光化深度的锂浓度分布。锂化过程中,c Si 和 d Si8.5Sn0.5Sb-AMBM 负极离球心不同距离处的锂浓度分布。完全光化时 e Si 和 f Si8.5Sn0.5Sb-AMBM 负极的体积应变分布。完全光化时 g Si 和 h Si8.5Sn0.5Sb-AMBM 负极的 von Mises 应力分布。

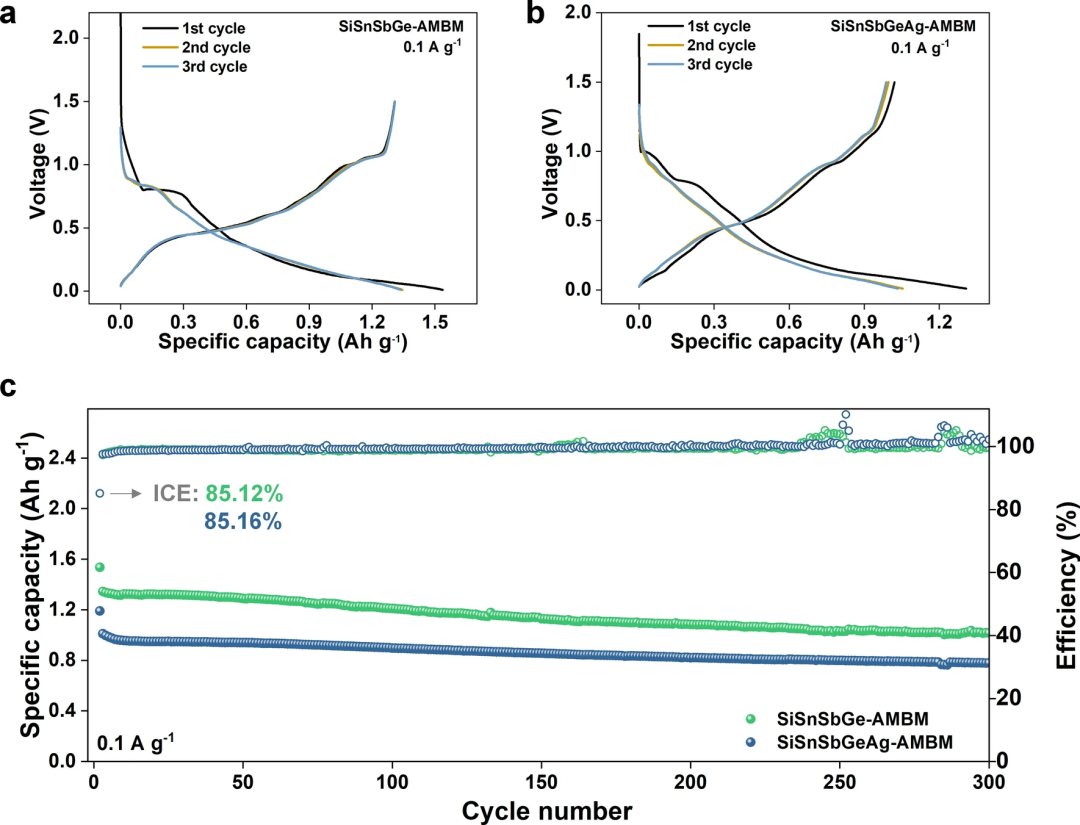

VI 扩展到四元和五元合金系统

为了测试应力缓解机制的适用性,我们使用相同的技术制备了四元和五元合金型负极。微粒 SiSnSbGe-AMBM 和 SiSnSbGeAg-AMBM 负极表现出均匀的元素分布和非凡的循环稳定性。SiSnSbGe-AMBM和SiSnSbGeAg-AMBM负极在0.1 A/g下循环300次后的放电容量分别为1.02和0.78 Ah/g。此外,在1 A/g下循环1000次后,SiSnSbGeAg-AMBM负极的容量保持率相对于激活后的第一个循环高达79.43%,对应于每个循环0.02%的极小的容量衰减率。

图 6. 扩展到四元素和五元素合金体系。a SiSnSbGe-AMBM 和 b SiSnSbGeAg-AMBM 负极在 0.1 A g-1 条件下的前三个循环的电静电曲线。c SiSnSbGe-AMBM 和 SiSnSbGeAg-AMBM 负极在 0.1 A g-1 条件下经过 7 个月循环的性能。

审核编辑:刘清

-

如何开发高性能锂离子电池负极材料2022-09-19 2774

-

如何去提高锂离子电池硅基负极循环性能?2021-05-13 2409

-

锂离子电池简介2020-11-03 2721

-

相比锂离子电池,碳基钠离子电池负极未来发展难点?2018-10-30 2826

-

【转】锂离子电池的维护和保存技巧分享2016-08-18 4766

-

锂离子电池和锂电池的区别2015-12-28 5681

-

锂离子电池的工作原理和使用注意事项2014-10-29 6313

-

锂离子电池的基本组成及关键材料2013-07-03 4216

-

锂离子电池的性能2013-06-13 5480

-

锂离子电池的类型2013-05-17 4962

-

锂离子电池黏结剂2013-05-16 2903

-

锂离子电池硅基负极循环性能的2010-10-25 2155

-

锂离子电池负极材料的研究进展2009-10-28 5092

-

锂离子电池正极和负极是什么材料2009-10-20 1403

全部0条评论

快来发表一下你的评论吧 !