一种有机-无机非对称固态电解质,实现长循环稳定的高压锂电池

描述

研究背景

随着技术的不断发展,电子设备的需求持续增加,这也推动了金属二次电池技术的快速发展。然而,高能量密度可能加剧传统锂离子电池中液体电解液挥发和燃烧的问题,导致严重的安全隐患。采用高压阴极的Li金属固态电池有望满足高能量密度的需求,并避免易泄漏的液体电解液问题。然而,Li金属易在循环过程中形成枝晶,且Li金属的库仑效率较低这两个缺点不可忽视。特别是,尽管最常用的基于聚乙烯氧化物(PEO)的聚合物电解质因其良好的柔韧性、易加工性和轻质而受到广泛关注,但它们也具有离子导电性低和机械性能差的缺点,不能有效抑制Li枝晶的生长。更为棘手的是,具有较窄的电化学稳定窗口的PEO基聚合物往往在3.9 V以上的电压下会发生缓慢的氧化反应,使得即使在低电压阴极(如LFP)的电池中也难以长时间循环。因此,构建一种单一的固态电解质,既能抵抗锂阳极的沉积/剥离过程中的枝晶生长,又具有足够高的锂离子迁移率,是一项挑战。

成果简介

这篇文章介绍了一种新型的有机无机复合固态电解质,能够实现高电压和高能量密度的锂电池长时间稳定循环。设计和制备了一种不对称的双功能复合固态电解质,可与锂阳极和高压正极相容,以延长电池的循环寿命。通过在阳极侧引入含氟的聚酰胺酸纳米纤维,增强与正极的界面相容性并提供优异的氧化抗性。在阴极侧引入刚性的二维氧化铝纳米片进一步提高与锂阳极的界面稳定性,有效抑制锂枝晶的生长。利用不对称有机无机复合固态电解质的协同效应,改善了不同正极材料(LiFePO4和LiNi0.8Mn0.1Co0.1O2)/Li电池的循环稳定性,大大拓宽了电化学稳定窗口(5.3V)并显著增强了锂枝晶抑制。这种复合固态电解质与NMC811/Li电极的优异电化学稳定性保证了超过800个循环周期的长周期。

研究亮点

(1)设计和制备了一种非对称的有机-无机双功能复合固态电解质,实现了与锂阳极和高电压阳极的兼容性,延长了电池的循环寿命。

(2)利用含氟层次结构的聚酰胺酸纳米纤维在与阴极接触的一侧增强了与阴极的界面相容性,并提供了优异的氧化抗性。

(3)在与阳极接触的一侧引入了刚性的二维氧化铝纳米片,进一步提高了与锂阳极的界面稳定性,并有效抑制了锂枝晶的生长。

(4)通过非对称有机-无机复合固态电解质的协同效应,改善了不同阴极(LiFePO4和LiNi0.8Mn0.1Co0.1O2)/锂电池的循环稳定性,显著拓宽了电化学稳定窗口(5.3 V)并大大增强了锂枝晶的抑制。

(5)这种复合固态电解质与NMC811/Li电极的优异电化学稳定性确保了超过800个循环的长周期。

图文导读

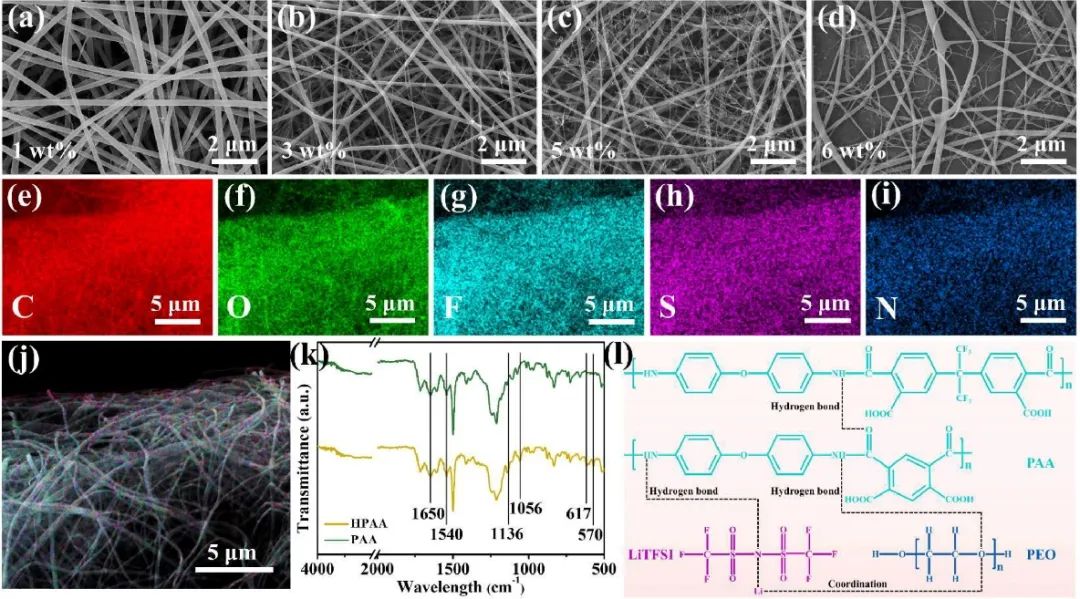

掺杂不同质量比的LiTFSI的HPAA纳米纤维的微观形貌如图2(a)-(d)所示。

图 2 含有不同质量比(1 wt%、3 wt%、5 wt%、6 wt%)LiTFSI 的 HPAA 纳米纤维的 SEM 图(a−d);含有 5 wt% LiTFSI 的 HPAA 纳米纤维的电子图像 (j) 和相应的 C、O、F、S 和 N 元素 EDS 映射图像 (e)−(i);PAA 和 HPAA (k) 在 500−4000 cm−1处的 FTIR 曲线;PAA与LiTFSI和PEO之间的氢键相互作用示意图(l)。

如图2(a)所示,当LiTFSI含量为1wt%时,几乎不会出现分级纳米纤维,这是由于纺丝溶液的电导率较低。随着LiTFSI含量的增加,纳米纤维的分级结构逐渐明显且均匀(图2(b)和(c))。这是因为LiTFSI的增加可以大大提高溶液离子电导率,射流电荷密度的增加增加了射流分裂程度,从而形成更精细的分级结构。当继续将LiTFSI含量增加至6wt%时,过量的溶液离子电导率影响了纺丝溶液的稳定性,如图2(d)所示。更精细的分级结构可以增加HPAA纳米纤维膜的比表面积并提供更多的活性位点,从而具有更大的与PEO聚合物基体有效接触的潜力。所有这些因素都有利于复合固态电解质的均匀填充和Li+的促进传输。图2(e)- (j)中含有5 wt% LiTFSI的HPAA纳米纤维的EDS图谱中,C、O、F、S和N元素均匀分布。其中,C、O、F、N元素来自制备的PAA和LiTFSI,S元素来自LiTFSI。这些均匀分布的元素表明HPAA可以构建均匀的纳米纤维网络结构。FTIR 是识别聚合物共混物官能团的常用分析方法。从图 2(k) 可以看出,1650 cm−1左右的吸收带属于羰基拉伸酰胺 I,1540 cm−1 处的吸收带属于 N-H 弯曲酰胺 II,分别对应于PAA 膜独特的酰胺吸收带。与PAA膜相比,HPAA膜中570、617、1056和1136 cm−1处的其他特征峰分别归因于LiTFSI的CF3不对称弯曲振动、S-O拉伸、S-N-S不对称拉伸振动和C-SO2-N拉伸,这表明成功地将LiTFSI和-CF3基团引入到制备的具有分级结构的氟化纳米纤维膜中。HPAA基质、PEO和LiTFSI之间的相互作用机制如图2(l)所示。HPAA中的-NH基团可以与PEO中的-O-基团形成氢键,从而大大减少PEO中的-O-基团与Li+的配位相互作用,显着促进Li+的传输,同时氢键合相互作用还可以显着降低PEO的结晶度。此外,HPAA中的-NH基团与TFSI-之间的氢键相互作用也可以显着促进LiTFSI解离,从而增加游离Li+。

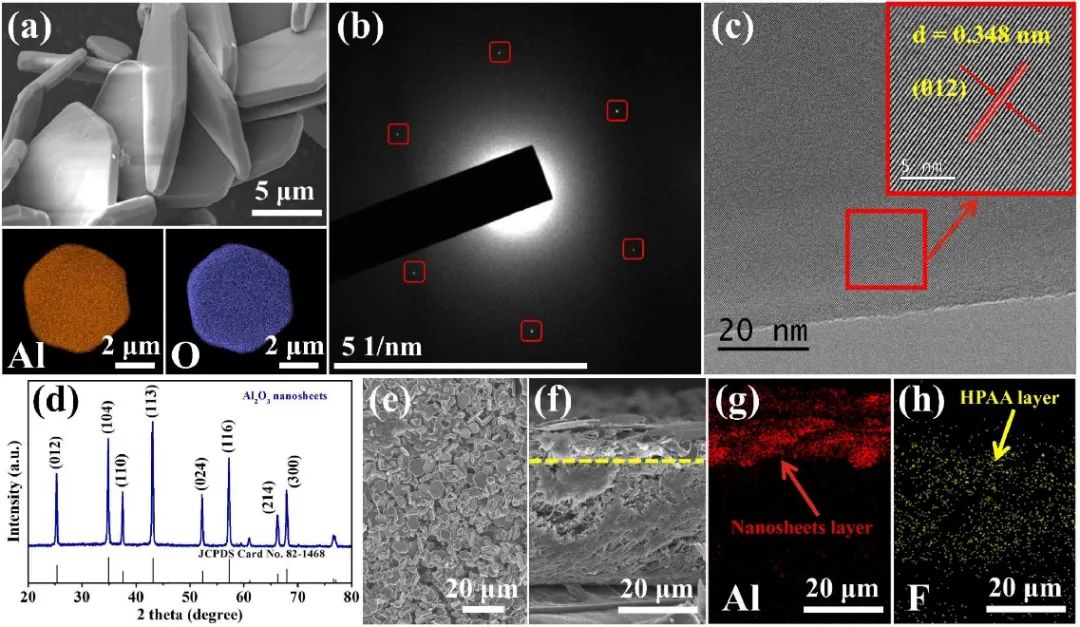

图3 Al2O3纳米片的SEM和EDS图像(a); AlCATCHBOSMASH 纳米片的 SAED 图案 (b);Al2O3纳米片的 HRTEM 图像 (c);Al2O3纳米片的 XRD 谱 (d);HPAA 纳米纤维膜上的Al2O3纳米片层 (e);不对称分层复合膜的横截面形貌(f)以及相应的 Al(g)和 F 元素(h)的 EDS 图像。

Al2O3纳米片可以通过电吹纺丝技术和后续的煅烧过程获得,并将其通过旋涂的方式引入到HPAA纳米纤维膜基体的一侧,以极大地抑制锂枝晶的生长。图3(a)中相应的SEM和EDS图像清楚地表明Al2O3呈六方超薄纳米片形式,Al和O元素分布均匀。通过HRTEM测试对Al2O3的纳米级微观结构进行表征,进一步确定其物理相结构,结果如图3(b)和(c)所示。Al2O3纳米片的选区电子衍射SAED图像(图3(b))也显示出规则的六边形形状和强衍射斑点,表明其具有优异的单晶结构。HRTEM 图像中的晶格条纹(图 3(c))标有 0.348 nm 的 D 间距,与 α- Al2O3六方相的(012)面距离一致。图3(d)显示了样品的XRD图谱,很明显,所有衍射峰都能与α- Al2O3(JCPDS卡编号82-1468)很好地对应,显示出纯晶相。所制备的Al2O3作为固态电解质中的填料,可以有效促进锂盐的解离,降低PEO电解质的结晶度,从而提高复合固态电解质的离子电导率。与纳米颗粒填料相比,二维(2D)Al2O3纳米片与PEO聚合物的相互作用面积更大,聚合物链在外力作用下不太可能相对于彼此滑动,从而提高了PEO聚合物的机械性能。复合电解质。通过旋涂将二维Al2O3纳米片引入到锂负极侧的HPAA纳米纤维膜基体中,可以促进锂盐的解离,降低电解质/电极界面处的锂离子浓度,从而减少锂枝晶的生长和达到良好的界面相容性。从图3(e)中可以看出,纳米片均匀地分散在HPAA纳米纤维膜的表面上。此外,在图3(f)中可以更直观地观察到不对称分级复合膜的横截面形貌,并且来自Al2O3的Al元素和来自氟化HPAA的F元素存在清晰的层状分布。(图3(g)和(h),可以有效实现有机-无机复合固态电解质的双功能。

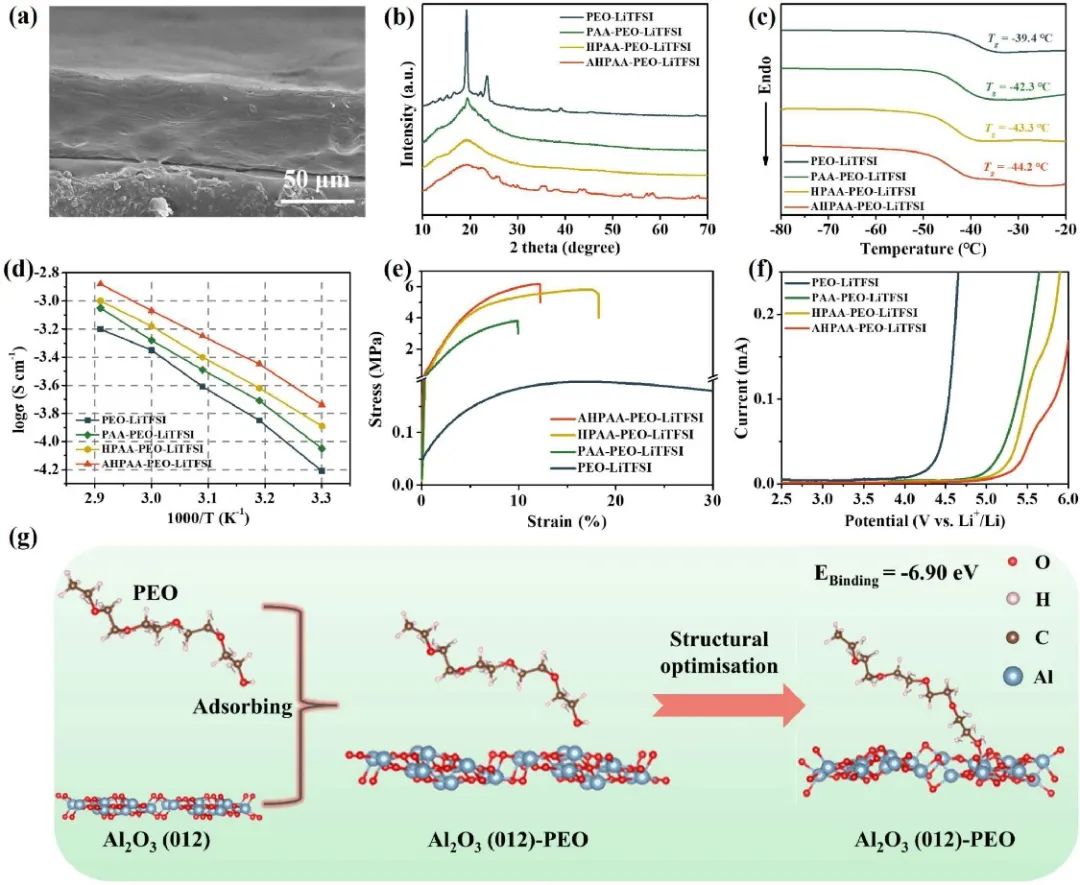

图4. AHPAA-PEO-LiTFSI样品的截面SEM图像(a); PEO-LiTFSI、PAA-PEO-LiTFSI、HPAA-PEO-LiTFSI 和 AHPAA-PEOLiTFSI 电解质的 XRD 图谱 (b);PEO-LiTFSI、PAA-PEO-LiTFSI、HPAA-PEO-LiTFSI 和 AHPAA-PEO-LiTFSI 电解质的 DSC 曲线 (c);PEO-LiTFSI、PAA-PEO-LiTFSI、HPAA-PEO-LiTFSI 和 AHPAA-PEO-LiTFSI 电解质在不同温度下的阿伦尼乌斯离子电导率图 (d);PEOLiTFSI、PAA-PEO-LiTFSI、HPAA-PEO-LiTFSI 和 AHPAA-PEO-LiTFSI 电解质的应力-应变曲线 (e);PEO-LiTFSI、PAA-PEO-LiTFSI、HPAA-PEO-LiTFSI 和 AHPAAPEO-LiTFSI 电解质在 50 ℃ 时的 LSV 曲线 (f);AlCATCHBOSMASH (012) 平面和 PEO 封端链 (g) 之间的结构示意图。

随后,通过溶液浇铸法将PEO-LiTFSI溶液注入上述不对称分级纳米纤维膜中,得到制备的AHPAA-PEO-LiTFSI复合固态电解质。从图4(a)可以看出,PEO与基体紧密接触,没有空隙,厚度约为60 μm。而PEO与基体之间优异的相容性源于其大量的氢键,这极大地促进了PEO电解质浇铸到纳米纤维膜的网络结构中,并降低了PEO聚合物电解质的结晶度。在PEO基聚合物电解质中,锂离子的传输主要通过PEO非晶区链段的运动来实现。图4(b)显示了PEO-LiTFSI、PAA-PEO-LiTFSI、HPAA-PEO-LiTFSI和AHPAA-PEO-LiTFSI电解质的XRD图谱,以探究其结晶度。可以清楚地看到,纯PEO-LiTFSI电解质在19.3°和23.5°处有两个独特的特征衍射峰,这与PEO链的有序排列相对应。值得注意的是,与普通纳米纤维膜相比,纳米纤维膜的分级结构进一步降低了PEO的结晶度,这主要是由于更细的支化结构可以大大增加纳米纤维的比表面积,更有可能破坏纳米纤维的排列。从而增加了PEO分子链的非晶区。此外,所制备的AHPAA-PEO-LiTFSI复合固态电解质在2D Al2O3纳米片的作用下还表现出较弱的PEO特征衍射峰。由于PEO链中的氧原子与Al2O3之间可以发生相互作用,极大地抑制了PEO的结晶度。为了进一步说明HPAA和Al2O3纳米片对复合固态电解质结晶行为的影响,测试了DSC并如图4(c)所示,以表征复合固态电解质的相变。结果表明,含有非对称纳米纤维膜的复合固体电解质的玻璃化转变温度(Tg)(-44.2 °C)低于其他三种电解质。同时,PAA-PEO-LiTFSI、HPAA-PEO-LiTFSI 的 Tg(-42.3 和 -43.3 ℃)低于纯 PEO-LiTFSI。测试结果表明复合固体电解质中的PEO在较低温度下仍保持非晶态。因此,制备的静电纺PAA纳米纤维膜和Al2O3纳米片对于降低PEO的结晶度具有积极的作用。

使用两个不锈钢 (SS) 电极,通过温度依赖性电化学阻抗谱 (EIS) 测量来确定离子电导率。图4(d)中的阿伦尼乌斯图揭示了不同复合固体电解质的离子电导率。不同固态电解质的电导率随着温度(30-70 °C)的升高而增强。相比之下,PAA-PEO-LiTFSI、HPAA-PEO-LiTFSI和AHPAA-PEO-LiTFSI的离子电导率均高于纯PEO-LiTFSI,表明纳米纤维膜和Al2O3纳米片的引入可以极大地抑制PEO的结晶度并增加锂离子的传输。具体而言,含有Al2O3纳米片的不对称固态电解质在30 ℃下的离子电导率为1.79×10−4 S·cm−1,大约是纯PEO-LiTFSI电解质的3倍。所获得的现象可归因于纳米纤维的分级结构和二维Al2O3纳米片的协同效应。一方面,HPAA纳米纤维和PEO之间接触面积的增加可以为Li+传输提供更多的传输路径。另一方面,Al2O3纳米片的引入还可以在更宽的温度范围内提供优异的热稳定性和离子电导率。除了令人满意的离子电导率外,固态电解质还应具有足够的机械强度,以抑制充放电过程中锂枝晶的生长。为了提高复合固态电解质的机械性能,制备的电纺纳米纤维膜被用作结构支撑,并且制备的Al2O3纳米片也被涂覆在纳米纤维膜的一侧以增加刚性,从而防止它们被锂枝晶刺穿。图4(e)显示了不同样品的应力-应变曲线。可以看出,纯PEO-LiTFSI电解质的拉伸强度仅为0.2 MPa,而改性PAA-PEO-LiTFSI电解质的拉伸强度增加至3.8 MPa。更重要的是,具有分级结构的HPAA-PEO-LiTFSI电解质的拉伸强度进一步提高至5.8 MPa,这归因于纳米纤维网络的分级结构与PEO之间的紧密结合,使得纳米纤维增强了结构均匀性复合固态电解质的研究。Al2O3纳米片的包覆不仅可以提高复合固态电解质的拉伸强度(6.2 MPa),还可以提高其杨氏模量。因此,机械性能的提高主要有助于复合固体电解质在长期充放电过程中的结构稳定性,并通过形成锂枝晶有效防止击穿。为了进一步研究固态电解质的电化学稳定性,LSV 也被用来确定它们的电化学稳定性窗口。与纯PEO-LiTFSI电解质相比,改性固态电解质的电化学窗口均显着增强,均超过5 V。测试结果表明,复合固态电解质具有更高的抗氧化能力,可以即使在高电压下也能工作。造成这种现象的主要原因如下:(1)含氟PAA聚合物,尤其是分级纳米纤维膜,暴露出更多的-CF3活性位点,可以大大降低HOMO能量。可以使电子更难向阴极损失并抑制复合固态电解质的氧化;(2)较高的离子电导率导致Li+在电极/电解质界面的积累减少,降低界面过电位,从而实现电极和电解质之间更好的相容性;(3)Al2O3纳米片与锂盐阴离子之间的路易斯酸碱相互作用抑制了TFSI−的迁移,有利于增强复合固态电解质的电化学稳定性。此外,除了旋涂Al2O3纳米片本身具有优异的氧化稳定性外,Al2O3纳米片的添加还有助于通过阻止PEO端基与锂金属之间的反应来提高PEO基体的稳定性。为了进一步验证Al2O3(012)平面在PEO端链上的吸附,利用DFT计算了Al2O3与PEO端基的结合能,如图4(g)所示。在优化的结构中可以看出,末端-OH基团的氧原子被Al2O3表面的Al原子强烈吸引,吸附能高达-6.90 eV,这种相互作用也导致了畸变。甚至消除PEO端基-OH,大大提高电化学稳定窗口。

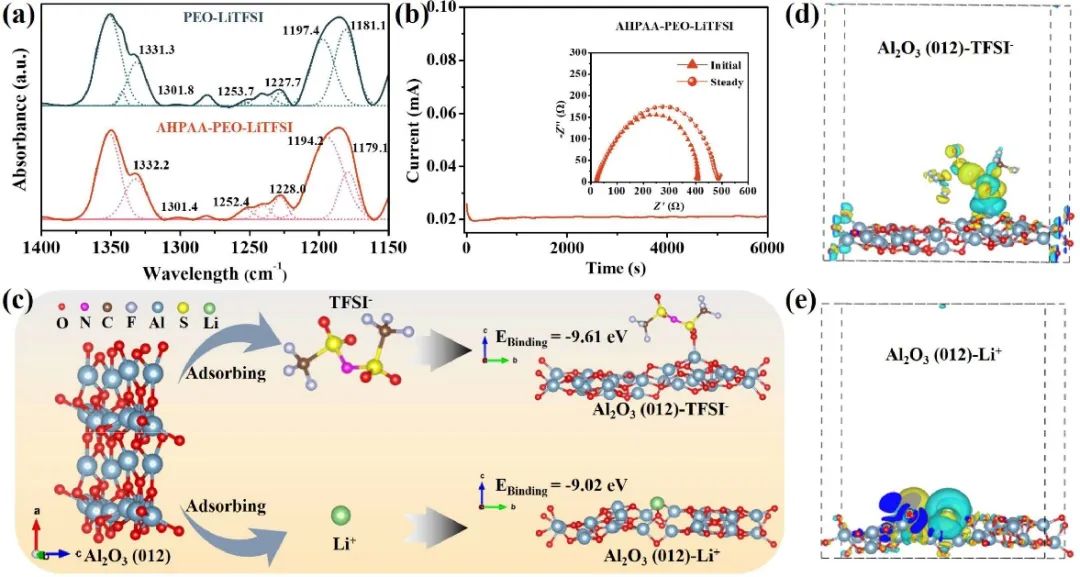

图5. PEO-LiTFSI和AHPAA-PEO-LiTFSI复合电解质在1400–1150 cm−1下的FT-IR光谱的高斯-洛伦兹拟合(a);Li/AHPAA-PEO-LiTFSI/Li电池在50 °C、0.01 V条件下的色电流分析曲线以及电池极化前后的EIS曲线(插图)(b);Al2O3 (012) 的优化结构以及Al2O3与 TFSI− 之间以及Al2O3与 Li+之间的结合能 (c);Al2O3分别吸附 TFSI− (d) 和 Li+ (e) 的微分电荷密度图。

为了证实所提出的假设,使用傅里叶变换红外 (FT-IR) 测试来表征 AHPAA 膜和 LiTFSI 之间的相互作用。图5(a)显示了PEO-LiTFSI和AHPAA-PEO-LiTFSI复合电解质在1400–1150 cm−1范围内的详细光谱。可以看出,将 AHPAA 引入 PEO-LiTFSI 中,对应于 LiTFSI 中 -SO2 和 -CF3 结构的不对称和对称拉伸的峰发生了不同程度的移动。与PEO-LiTFSI相比,对应于-SO2拉伸的1331.3和1301.8 cm−1处的峰分别移动到1332.2和1301.4 cm−1。该结果主要是由于 AHPAA 与 LiTFSI 的相互作用。此外,TFSI−中的-CF3对称拉伸可以从1253.7和1227.7 cm−1转移到1252.4和1228.0 cm−1,并且-CF3不对称拉伸也从1197.4和1181.1 cm−1转移到1194.2和1179.1 cm−1。该现象表明形成的 AHPAA 可以与 TFSI− 中的 -SO2 和 -CF3 基团相互作用,从而增强锂盐的解离并释放更多的 Li+。为了进一步验证锂盐的解离情况,绘制了图 2 和图 3 中的计时电流法和 EIS 曲线。图5(b)用于探测Li+迁移数(tLi+)。结果表明,添加AHPAA后,tLi+从0.15显着增加至0.60,这对于增加移动锂离子数量、减少离子极化和严重的锂枝晶生长具有重要意义。造成这种现象的可能原因概括为以下两点:(1)-NH基团、HPAA中的含氟部分和TFSI-之间的相互作用可以极大地限制阴离子的运动。此外,具有分级结构的纳米纤维还可以提供更大的比表面积,赋予Li+更多的传输通道;(2)Al2O3纳米片的路易斯酸性表面特性可以大大增强与阴离子的相互作用,促进锂盐的解离并增强Li+的传输。DFT 计算还比较了 Al2O3表面上 TFSI−和 Li+的吸附,以解释增强的Li+ 转移。如图5(c)所示,TFSI−与Al2O3之间的结合能为-9.61 eV,低于Li+与Al2O3之间的结合能为-9.02 eV。测试结果表明,与Al2O3和Li+之间的结合能相比,Al2O3和TFSI−之间的结合更强。图 5(c、d 和 e)中的差分电荷密度提供了它们相互作用的更直观视图。因此,TFSI−的转移可以被极大地抑制,Li+的迁移数量也增加,这也与实验结果一致。

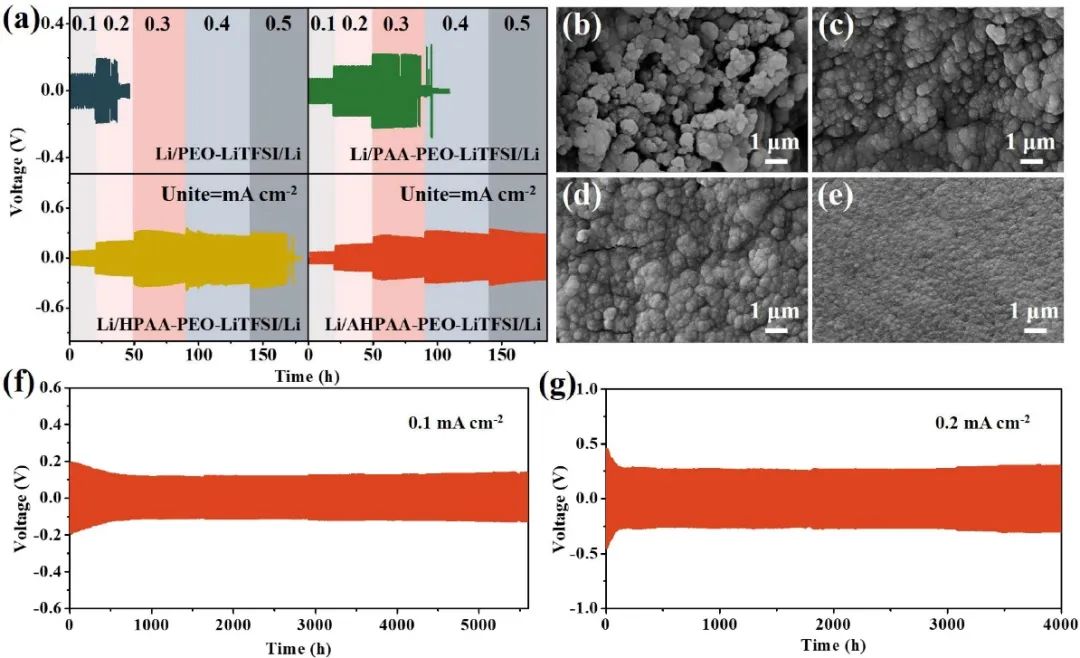

图6. 50 ℃下不同Li/Li对称电池在0.1、0.2、0.3、0.4和0.5 mA cm−2下的电压-时间曲线(a);Li/PEO-LiTFSI/Li (b)、Li/PAA-PEO-LiTFSI/Li (c)、Li/HPAA-PEO-LiTFSI/Li (d) 和 Li/AHPAA-PEO- 的锂电极表面形貌循环后的LiTFSI/Li(e)电池;50 ℃下使用 AHPAA-PEO-LiTFSI 电解质的 Li/Li 对称电池的研究。电压-时间曲线,其中充电和放电各持续2小时,电流密度为0.1 mA cm−2,用于镀锂/脱锂(f);电压-时间曲线,其中充电和放电各持续 0.5 小时,电流密度为 mA cm−2,用于镀锂/剥离 (g)。

为了深入了解不同电解质的还原稳定性和锂枝晶的抑制作用,在固定表面容量为0.1 mA h cm-2的情况下,使用不同电解质组装的Li/Li对称电池的电压曲线图2用于检查电镀/剥离行为和循环稳定性。图6(a)显示了Li/PEO-LiTFSI/Li、Li/PAA-PEO-LiTFSI/Li、Li/HPAA-PEO-LiTFSI/Li和Li/AHPAA-PEO-对称电池的循环性能。LiTFSI/Li 在 0.1、0.2、0.3、0.4 和 0.5 mA cm−2 下和图 6(b)-(e) 对应于循环后的锂金属表面形貌。很容易看出,不同固态电解质的过电势可以随着电流密度的增加而有效增加。与此形成鲜明对比的是,用AHPAA-PEO-LiTFSI电解质组装的对称电池表现出较低的过电位,表明制备的AHPAA-PEO-LiTFSI电解质与金属Li具有较低的界面电阻。PEO-LiTFSI、PAA-PEO-LiTFSI 和 HPAA-PEOLiTFSI 电解质分别在 0.2、0.4 和 0.5 mA cm−2 时发生电势突然下降。测试结果意味着固态电解质可能被锂枝晶刺穿并导致短路。相比之下,Li/AHPAA-PEO-LiTFSI/Li对称电池即使在0.5 mA cm−2的高电流密度下也没有观察到电位下降,并且能够维持稳定的循环。结果表明,AHPAA 膜极大地增强了 PEO-LiTFSI 基质,并且还可以实现复合固态电解质更高的机械强度。此外,复合固态电解质确保了Li+脱嵌的稳定可逆性和与Li金属的界面稳定性。然后,通过SEM对循环后不同电解质的锂金属电极表面的锂沉积形貌进行了表征。很明显,含有PEO-LiTFSI电解质的锂金属电极上形成了大量不均匀的锂枝晶(图6(b)),这是循环过程中早期短路的原因。相比之下,当引入一些纳米纤维膜时,在固态电解质循环后也可以观察到更平坦的锂金属表面(图6(c)和(d))。特别是,对于AHPAA-PEO-LiTFSI复合固态电解质,从图6(e)可以看出,Li金属表面的Li枝晶成核受到显着抑制,并且实现了均匀的Li沉积,这与具有延长的循环寿命。相对于 Li/Li+,在 -0.5 至 0.5 V 范围内出现的阴极和阳极电流分别对应于 Li 镀层和 Li 剥离。第一次循环后,氧化还原峰表现出良好的重叠,表明 AHPAA-PEO-LiTFSI 复合固态电解质与锂金属之间可以实现优异的界面稳定性,这源于 Li+ 的均匀沉积。

显然,固态电解质的表面稳定性和锂电极上的锂沉积/剥离对于电池的长期运行至关重要。图6(f)和(g)显示了Li/AHPAA-PEO-LiTFSI/Li电池的恒流放电/充电电压曲线,用于检测50 ℃下的电镀/剥离行为和循环稳定性。具体来说,在电流密度为0.1 mA cm−2、固定电流、放电和充电间隔为2小时的情况下,探讨了AHPAA-PEOLiTFSI电解质对锂枝晶的抑制作用(图6(f))。显然,用 AHPAA-PEO-LiTFSI 电解质组装的电池表现出优异的抗锂枝晶生长引起的电池过早短路的能力,显示出超过 5500 小时的稳定循环。与此形成鲜明对比的是, PEO-LiTFSI 电解质仅循环约 30 小时后就显示出严重的枝晶刺穿,这可能是由于不稳定的 Li+ 流动和较差的机械性能。此外,图6(g)研究了AHPAA-PEO-LiTFSI电解质在0.2 mA cm−2的较高电流密度下均匀锂沉积的能力,其中放电和充电时间均为0.5小时。值得注意的是,即使在0.2 mA cm−2的高电流密度下,组装的Li/AHPAA-PEO-LiTFSI/Li电池仍然表现出优异的稳定性和4000小时的稳定极化电压,进一步证明了AHPAA-LiTFSI/Li电池良好的界面稳定性。与Li电极可得到PEO-LiTFSI电解质。。在每次电镀/剥离 0.5 小时时,PEO-LiTFSI 和 AHPAA-PEO-LiTFSI 电解质均表现出随着电流密度增加而增加的过电势。值得注意的是,由 AHPAA-PEO-LiTFSI 电解质组装的 Li/Li 对称电池表现出较低的极化电压,表明可以实现与锂金属的优异的界面相容性。当电流密度从0.05 mA cm−2增加到0.35 mA cm−2时,Li/PEO-LiTFSI/Li对称电池的电压分布发生显着波动,可能导致短路。相比之下,Li/AHPAA-PEO-LiTFSI/Li对称电池的电压曲线保持稳定增加,即使在0.45 mA cm−2的电流密度下也没有观察到短路。这些结果清楚地表明,HPAA纳米纤维网络以及刚性Al2O3纳米片可以显着提高复合固态电解质的电流密度临界值,并有效抑制锂枝晶的生长。还测试了 Li/Li 对称电池在电流密度为 0.1 mA cm−2 和 50 °C 时的恒电流充电曲线,以更直观地比较两个样品被锂击穿所需的时间枝晶。使用PEO-LiTFSI电解质组装的Li/Li对称电池在恒电流充电仅11小时后就短路,而Li/AHPAA-PEO-LiTFSI/Li对称电池可以充电40小时,对锂枝晶表现出优异的抑制作用。此外,我们还研究了Al2O3纳米片不均匀分散在HPAA一侧的固态电解质的恒电流充电性能,以显示分散均匀性对复合固态电解质抑制锂枝晶能力的影响。由于HPAA的一侧具有不均匀的Al2O3纳米片,即使复合固态电解质具有机械强度高的纳米纤维网络结构,其恒电流充电时间仍然只能维持约16小时。这表明较差的分散性导致Li+沉积不均匀,进而导致锂枝晶的严重生长。当恒电流循环的面积容量增加到0.3和0.4 mA h cm−2时,组装的Li/AHPAA-PEO-LiTFSI/Li电池仍然分别具有800和400 h的稳定循环性能。尽管锂电池在较大比容量下的过电位随着连续循环过程而逐渐增大,但相对较大的过电位对电池的循环性能影响不大。

固态电解质的耐高温性能对于电池的安全性至关重要。测试的热重分析(TGA)用于评估电解质的热稳定性。,各种电解质的重量急剧损失发生在300至400℃之间,这是由于PEO聚合物和锂盐的分解。相比之下,电解质AHPAA-PEO-LiTFSI的残留量约为10 wt%,表明Al2O3纳米片的成功引入,也实现了复合固态电解质优异的热稳定性。PEO-LiTFSI和AHPAA-PEO-LiTFSI电解质的热尺寸稳定性也比较好。当 PEO-LiTFSI和 AHPAA-PEO-LiTFSI电解质在 50 °C 下放置 30 分钟时,它们都几乎没有表现出尺寸变化。当它们同时置于120 ℃时,制备的PEO-LiTFSI电解质明显收缩,而AHPAA-PEO-LiTFSI电解质保持原始尺寸,确保在热失控时仍能实现安全性能。接下来,我们还验证了 Li/Li 对称电池在 120 °C 下的循环性能。显然,即使在 120 ℃ 和 1 mA h cm−2 的大面积容量下,AHPAA-PEO-LiTFSI 电解质也具有平坦的过电位和长达 600 h 的稳定循环性能,表现出令人惊讶的抑制 Li 的能力。即使在高温下枝晶也会生长。与此形成鲜明对比的是,所制备的 PEO-LiTFSI 电解质由于其强度弱且高温下尺寸稳定性差而表现出过早短路。

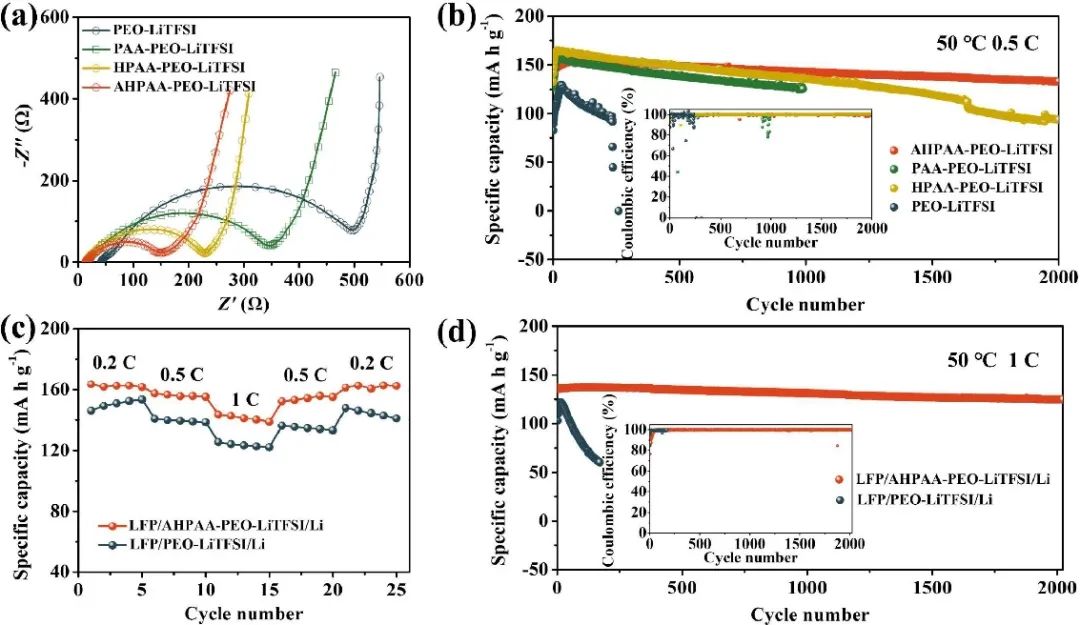

图7. 不同电解液的LFP/Li电池在50℃下的电化学阻抗谱(a);不同电解质的磷酸铁锂/锂电池在 0.5 C 和 50 ℃ 下的循环性能和库伦效率 (b);使用 PEO-LiTFSI 和 AHPAA-PEO-LiTFSI 电解质组装的 LFP/Li 电池的倍率性能 (c);使用 PEO-LiTFSI 和 AHPAA-PEO-LiTFSI 电解质的 LFP/Li 电池在 1 C 和 50 ℃ 下的循环性能和库仑效率 (d)。

为了评估固态电解质在全电池中使用的实际适用性,组装好的磷酸铁锂/锂电池采用不同的电解质进行组装。图7(a)显示了它们的电化学阻抗谱(EIS),清楚地表明AHPAA-PEO-LiTFSI电解质在50℃下与电极表现出优异的界面相容性。在这些样品中,制备的 PEO-LiTFSI 电解质的电荷转移阻抗(Rct)为 226.5 Ω cm−2,而 AHPAA-PEO-LiTFSI 电解质的 Rct 较低,为 66.6 Ω cm−2,这进一步证实了改性复合固态电解质可以有效增强与电极的界面接触,从而降低组装电池的内阻。图7(b)显示了不同电解质组装的LFP/Li电池在0.5 C和50 ℃下的放电性能和库仑效率。如图所示,在PEO基质中引入含F纳米纤维膜和Al2O3纳米片可以使组装的电池既表现出延长的循环寿命,又表现出非常缓慢的容量衰减。特别是,AHPAA-PEO-LiTFSI固态电解质能够稳定循环超过2000次,残余容量高达最大放电比容量的84%,库仑效率接近100%。相比之下,PEO-LiTFSI电解质在230次循环后库仑效率急剧下降,仅维持最大放电容量的51%,这可能与低离子电导率和锂枝晶生长不均匀密切相关。PEO-LiTFSI 和 AHPAA-PEO-LiTFSI 电解质的倍率性能也在图 7(c)中进行了评估。放电比容量随着电流密度的增加而降低,但与PEO电解质相比,用AHPAA-PEO-LiTFSI电解质组装的电池可以提供更高的放电容量,特别是在高电流密度下。具体来说,AHPAA-PEO-LiTFSI电解质在0.2、0.5和1 C的放电倍率下分别实现了约163、156和141 mA h g-1的可逆容量。结果表明,使用所制备的电解液组装的电池具有优异的倍率恢复率。测试了 LFP/Li 电池在 1 C 下的稳定循环性能,以说明固态电解质与电极在高电流密度下的兼容性(图 7(d))。值得注意的是,LFP/AHPAA-PEO-LiTFSI/Li电池具有优异的循环稳定性和循环性能,循环2023次后剩余放电比容量仍为91%,库仑效率仍能保持在近100%。相比之下,LFP/PEO-LiTFSI/Li电池的循环稳定性较差,容量较低,170次循环后剩余放电容量仅50%左右。AHPAA-PEO-LiTFSI电解质优异的循环稳定性归因于其高离子电导率、电极与电解质之间良好的界面接触以及刚性Al2O3纳米片在长期循环过程中可以抑制锂枝晶。

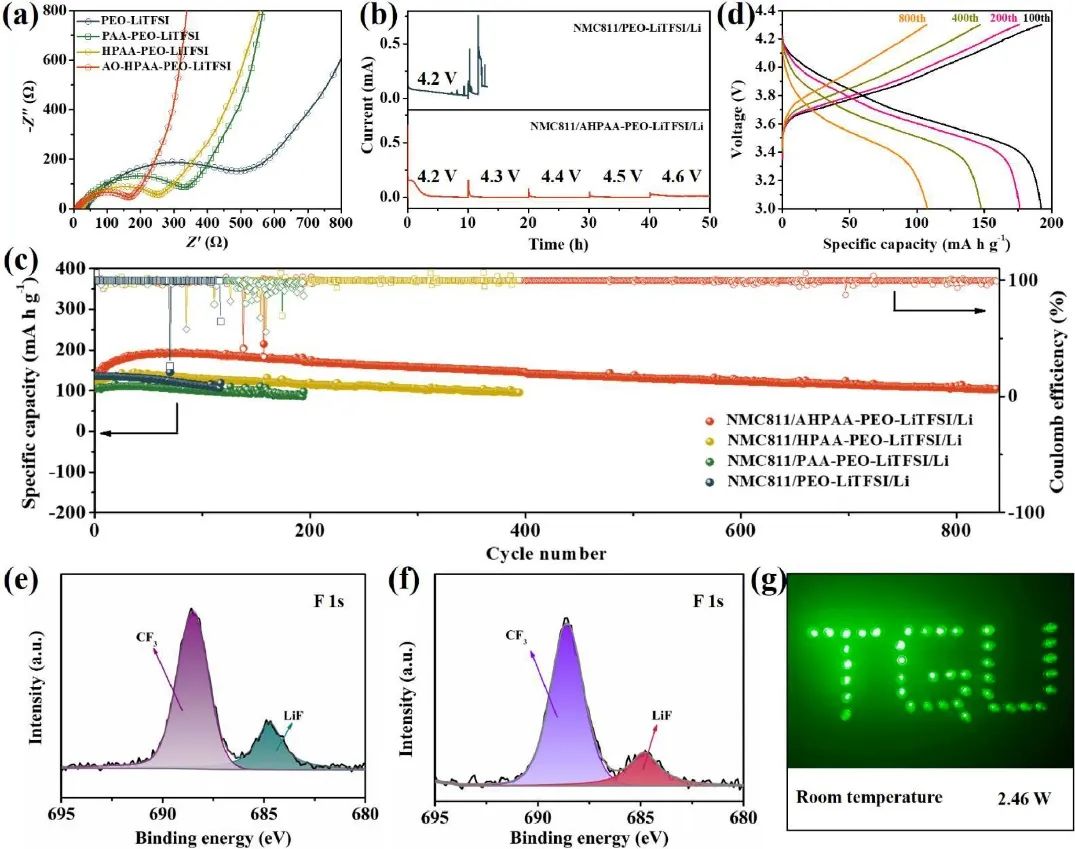

图8. 不同电解质的NMC811/Li电池在50℃下的电化学阻抗谱(a);NMC811/PEOLiTFSI/Li 和 NMC811/AHPAA-PEO-LiTFSI/Li 电池在 50 ℃ 下的电化学浮动分析 (b);使用不同电解质的 NMC811/Li 电池在 0.1 mA cm–2 和 50 ℃ 下的循环性能和库仑效率 (c);NMC811/AHPAA-PEO-LiTFSI/Li 电池在 3-4.3 V 范围内选定循环的充放电曲线 (d);循环后从 NMC811/AHPAA-PEO-LiTFSI/Li 电池回收的 NMC811 阴极表面 (e) 和 Li 阳极表面 (f) 的 F 1 的 XPS 表征;室温下 NMC811/AHPAA-PEO-LiTFSI/Li 纽扣电池的照明 LED 灯泡演示 (g)。

基于 PEO 的固态电解质在电压高于 3.9 V 时逐渐氧化,限制了它们在具有较低电压阴极的应用中的使用,例如 LFP。然而,不对称固态电解质的设计拓宽了复合固态电解质的电化学稳定性窗口,使其与正极和负极都具有优异的界面稳定性。为了进一步验证上述 AHPAA-PEO-LiTFSI 电解质的双重功能,还在 50 ℃ 下测试了基于固态电解质、高压 NMC811 阴极和锂金属阴极的电池的电化学性能。图8(a)中的EIS表明AHPAA-PEO-LiTFSI电解质还与高压正极和锂金属具有出色的相容性,这主要有助于固态电池的高效运行。为了验证复合固态电解质在高压正极NMC811电池中的氧化稳定性,对PEO-LiTFSI和AHPAA-PEO-LiTFSI电解质进行了电化学浮选实验。其中,每个增量电压持续 10 小时以观察电流响应。如图8(b)所示,PEO-LiTFSI电解质在4.3 V恒压充电时电流出现波动。引入非氟化PAA后,复合材料最大可承受的氧化电压固态电解质电压增加至 4.4 V。而AHPAA-PEO-LiTFSI电解质的电流在4.2-4.6 V范围内保持稳定,这表明改性复合电解质表现出出色的电化学稳定性。当使用的 NMC811 阴极充电至 4.3 V 时,AHPAA-PEO-LiTFSI 电解质在 0.1 mA cm−2 (≈0.2 C) 和 50 ℃ 下表现出令人惊讶的长循环性能,并且其放电比容量仍然为 104.7 mA h g−1 和超过 800 次循环后接近 100% 的高库仑效率。从图8(c)可以看出,Al2O3纳米片复合固态电解质的比容量随着循环的进行而逐渐增加,这可能是由于固态电解质处形成了良好的接触/电极界面,促进Li+传输。除此之外,具有强电子吸收作用的CF3的引入,使得PAA表现出较低的HOMO能量(从-5.679 eV降低到-5.96 eV),这表明它们具有更高的抗氧化能力。特别是,通过添加Li盐形成的纳米纤维膜的分级结构暴露了更多的活性位点,这意味着分级纳米纤维膜可以极大地提高PEO基固态电解质的高电压稳定性。如图8(d)所示,NMC811/AHPAA-PEO-LiTFSI/Li电池在3.0~4.3 V的电压范围内不同周期具有平滑的充放电曲线,这表明电池的成分为循环过程中相对稳定,几乎不发生副反应。因此,上述改进的电化学性能表明,在PEO基固态电解质中引入不对称分层结构的含F纳米纤维网络结构和Al2O3纳米片可以有效解决低离子电导率和差的高电压两个关键挑战稳定。

为了进一步确认固态电解质与NMC811正极以及Li正极之间形成的界面组成,我们对NMC811/PEO-LiTFSI/循环后NMC811正极和Li正极的X射线光电子能谱(XPS)进行了研究。Li和NMC811/AHPAA-PEO-LiTFSI/Li电池如图S14和图8(e)和(f)所示。众所周知,LiF是形成致密且稳定的CEI和SEI的主要成分,并且在图8(e)中清楚地观察到AHPAA-PEO-LiTFSI电解质循环后的NMC811正极对应于a与 PEO-LiTFSI 电解质相比,F 1s 光谱中的 LiF 峰更强烈。类似地,图8(f)显示,AHPAA-PEO-LiTFSI电解质循环后的Li负极在F 1 s光谱中也对应着比PEO-LiTFSI电解质更强烈的LiF峰,表明在复合固态电解质中引入含氟基团和Al2O3纳米片有利于电解质和电极之间构建致密的保护界面,增强正极侧的抗氧化性和负极侧的抗氧化性。阳极侧的还原稳定性。此外,为了展示NMC811/AHPAA-PEO-LiTFSI/Li电池的实际适用性,我们还尝试使用单个NMC811/AHPAA-PEO-LiTFSI/Li成功点亮41个LED灯泡,总额定功率为2.46 W室温下的纽扣电池(图8(g)),展示了潜在的实际适用性。

总结与展望

在这项工作中,设计并制备了用于固态高压锂金属电池的复合固态电解质,包括含氟HPAA和具有双功能不对称结构的2D Al2O3纳米片。所得电解液在Li负极镀层和高压正极脱嵌Li+过程中均稳定,且能形成稳定的SEI和CEI层。DFT结果揭示了复合固态电解质具有双功能的原因,即含氟HPAA的HOMO能量较低以及Al2O3纳米片对锂盐的吸附,从而增加了抗氧化能力并提高了Li+的稳定性复合固态电解质中的沉积。与 PEO-LiTFSI 电解质相比,所制备的 AHPAA-PEO-LiTFSI 电解质具有更高的 Li+ 迁移率和更强的机械性能。基于上述增强的性能,Li/AHPAA-PEO-LiTFSI/Li对称电池能够在0.1 mA cm−2的电流密度下稳定循环超过5500 h。AHPAA-PEOLiTFSI电解液不仅在组装的LFP/Li电池中具有极长的循环寿命,更重要的是,在NMC811/Li电池中经过800多次循环后,其可逆容量达到104.7 mA h g−1,进一步证明了所制备的复合固态电解质与高压正极匹配的稳定性。

-

电解液——锂电池的‘血液’2018-08-07 5950

-

锂电池VS聚合物锂电池,谁才是未来的主角?2018-08-17 7077

-

固态聚合物锂电池中电解质的技术研究2020-06-05 7497

-

NBL研究人员利用半固态电解质消除电解液泄漏从而改善锂电池安全性能2020-03-13 4391

-

基于溶液制造固态电池电解质2020-03-23 2627

-

为锂电池寻找性能更加优异的固态电解质和电极材料2021-03-18 2770

-

钠离子电池的电解质分类2022-10-09 6319

-

固态电池电解质的分类及性能对比2022-11-30 19800

-

上海电力大学《AFM》:一种新型复合固态电解质设计!2023-02-06 1751

-

高电压稳定的固态电解质实现高能量、高安全的固态锂金属电池2023-03-27 2052

-

固态电解质电导性 (Solid系列)2023-06-25 1851

-

固态电池的挑战,不仅在固态电解质,还有电极方面!2023-08-09 3825

-

固态电池的优缺点 固态电池与锂电池比较2024-10-28 11495

-

一种薄型层状固态电解质的设计策略2024-12-31 1576

-

突破性固态聚合物电解质:像拼图一样组装分子,打造安全高压锂电池2025-09-30 2772

全部0条评论

快来发表一下你的评论吧 !