低频段高抗振大功率滤波器的小型化设计

电子说

描述

摘 要:该文设计了一款电容加载结构的小型化腔体滤波器。谐振器端头采用圆盘结构的电容加载,并使用四氟乙烯材料在谐振杆中间位置进行支撑加固;计算过程中,为三维电磁模型添加了集总端口,与电路模型联合仿真进行参数优化。通过三维电磁环境下的功率容量分析,该滤波器满足大功率指标要求。

0 引言

远距离微波散射通信系统中,收发端腔体滤波器需满足低损耗、高耐受功率的性能要求[1-2],但其面临着小型化、快速仿真计算、抗振结构设计等技术难点。小型化是腔体滤波器当前的重要研究方向,主要通过电容加载的方式缩小滤波器体积[3-5]。由于设计过程中需要三维电磁仿真,耗时较长,近年来快速设计方法也成为热门研究方向[6]。在低频段的腔体滤波器体积较大,常采用异形的电容加载谐振器结构,该类型谐振器一般呈悬臂结构,且端头较重,抗振能力较差[7-8]。

本文设计的交指腔体滤波器,采用圆盘结构电容加载减小谐振器长度,从而实现了滤波器体积小型化。为了减少设计过程中的仿真计算时间,采用场路结合的联合仿真方法,将三维电磁仿真结果导入电路模型进行参数优化,缩短研制周期,提高了仿真计算效率。为了改善滤波器抗冲击振动能力,通过在谐振杆适当位置增加四氟乙烯支撑块,减少谐振杆在振动环境下的摆动幅度,改善了滤波器抗振能力,并通过了相应的环境试验验证。

1 滤波器方案选择

本文设计的滤波器指标:P波段15%带宽;通带损耗≤0.5 dB;带外抑制:≥60 dB@DC~150 MHz & 320 MHz~3 GHz,可承受功率大于1 kW。

由上述指标分析,其他结构的滤波器,如LC滤波器、介质滤波器、声表面波滤波器等,在P波段体积小,但损耗和功率容量难以达到指标要求,微带滤波器无法达到高带外抑制、低损耗的要求。

根据《现代微波滤波器结构与设计》[9]理论,选择交指结构来实现这类中等带宽的腔体滤波器。该结构滤波器由TEM模(即横电磁波模式)谐振器构成,每个谐振元件在中心频率处约为λ/4(λ为波长),一端短路,另一端开路。谐振器间的耦合由谐振元件之间的边缘场完成。

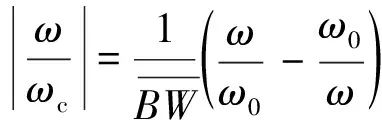

通过微波滤波器设计理论,计算出截止频率处对应低通原型的归一化频率:

(1)

式中:ω为滤波器频率;ωc为截止频率;ω0为中心频率; 为相对带宽。根据带外抑制要求,参考契比雪夫滤波器特性,查表得出本文设计的滤波器应不小于六阶。

为相对带宽。根据带外抑制要求,参考契比雪夫滤波器特性,查表得出本文设计的滤波器应不小于六阶。

由于体积的要求,选择通过在谐振器开路端圆盘电容加载结构[10],使谐振器长度小于λ/4的理论值,实现滤波器体积小型化。

2 滤波器仿真设计

2.1 滤波器结构仿真

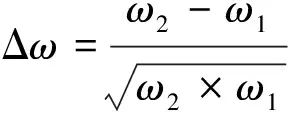

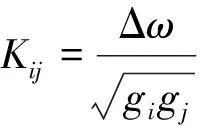

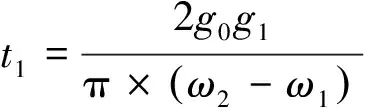

通过原型滤波器查表,由下式得到腔体滤波器的相对带宽(Δω)、耦合系数(Kij)、边腔群延时(t1)等参数:

(2)

(3)

(4)

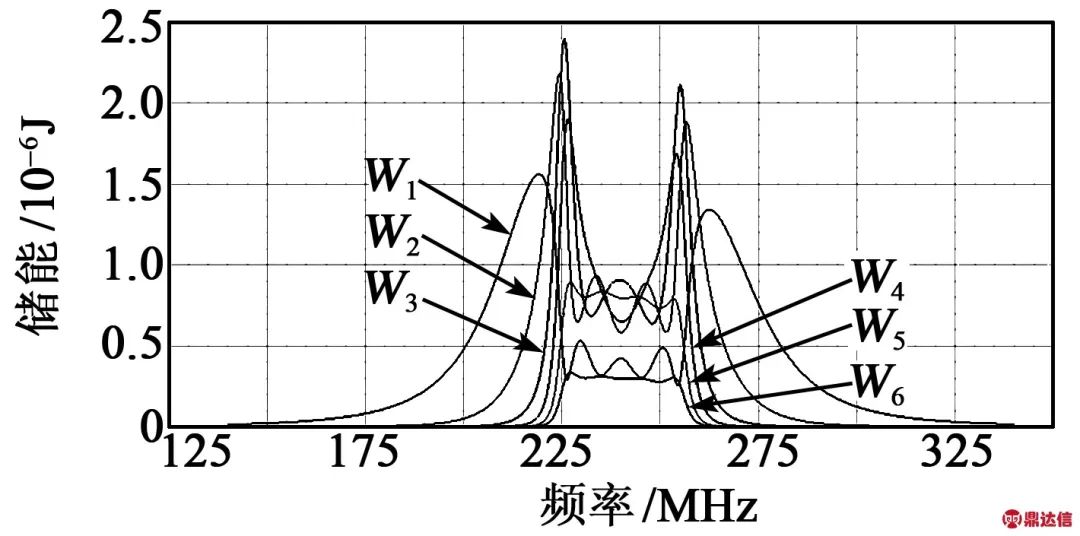

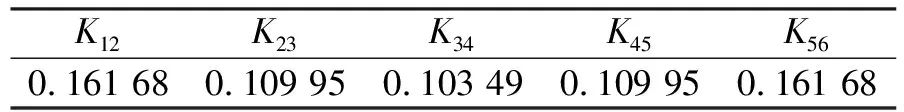

式中:ω1和ω2为滤波器的通带边沿频率;gi、gj为原型滤波器值。通过式(4)可得t1=12.435 6 ns。表1为原型滤波器值,表2为耦合系数值。

表1 原型滤波器值

表2 耦合系数值

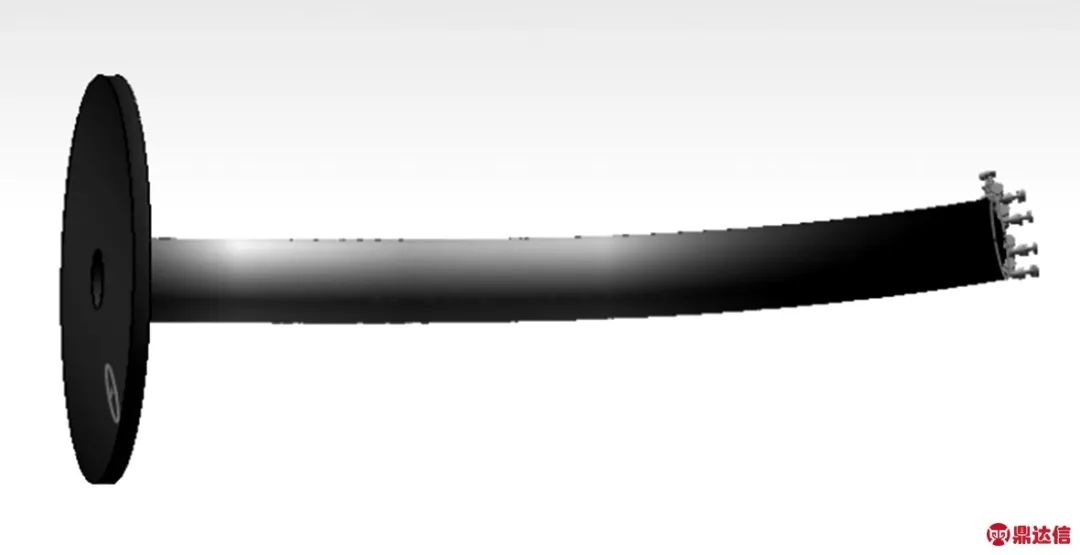

通过以上计算参数,在电磁仿真软件中建立输入谐振腔的单腔三维模型。通过选取合适的抽头线高度,使群时延中心位于通带中心频率处,峰值满足第一级群时延值t1[11]。三维模型及计算结果如图1所示。

图1 滤波器输入腔仿真模型及曲线

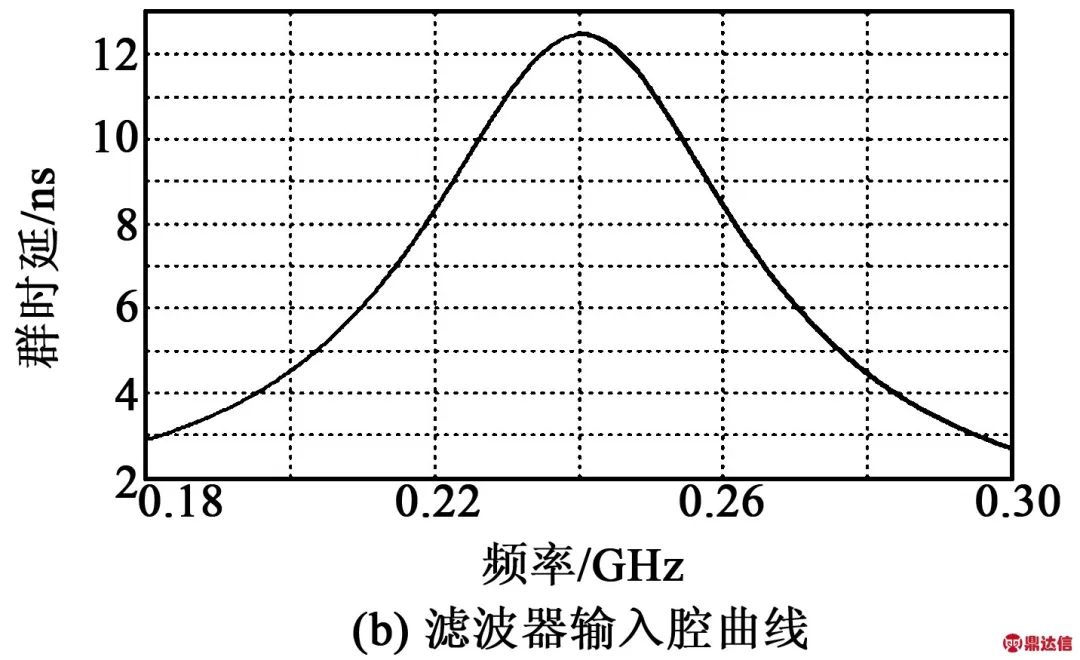

建立两个相邻谐振器的三维仿真模型,如图2所示。经过本征模仿真计算,由电磁仿真软件中的后处理模块得出谐振器间的耦合系数。通过调整谐振器间距,得到不同谐振器间的耦合系数。

图2 滤波器相邻谐振器仿真模型

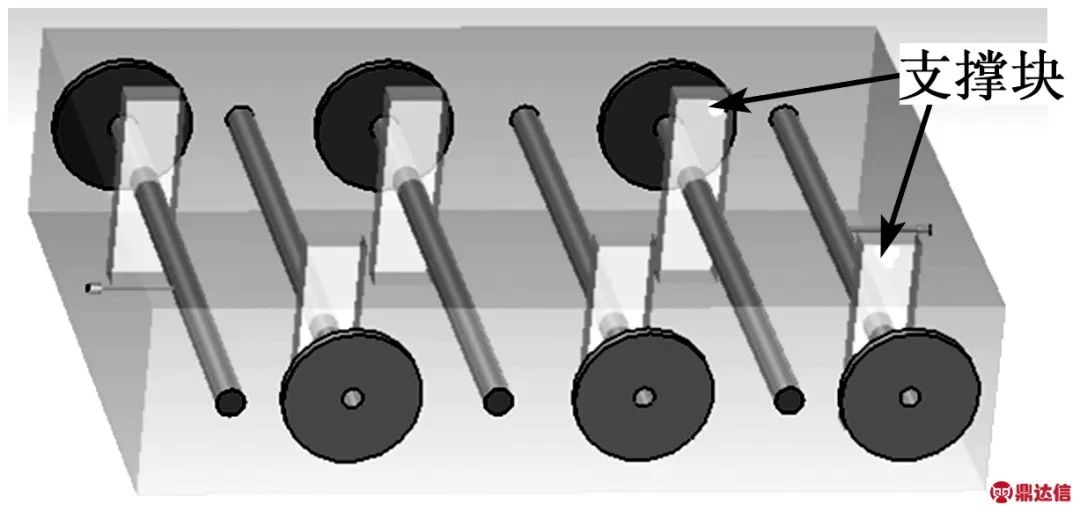

根据图1、2所示结构分析计算出的各参数值,建立滤波器整体模型,如图3所示。由于计算输入群时延及谐振杆间耦合量时,未考虑周边的谐振柱及空气腔引起的电磁微扰,因此,建立整体模型后,还需对各尺寸参数进行优化。

图3 滤波器仿真模型

由于滤波器整体模型结构复杂,尺寸较大,三维电磁仿真计算时,需要进行大量的网格剖分,耗时较长,优化效率低。为提高参数优化效率,本文采用场路结合的联合仿真方法,缩短滤波器优化的时间。

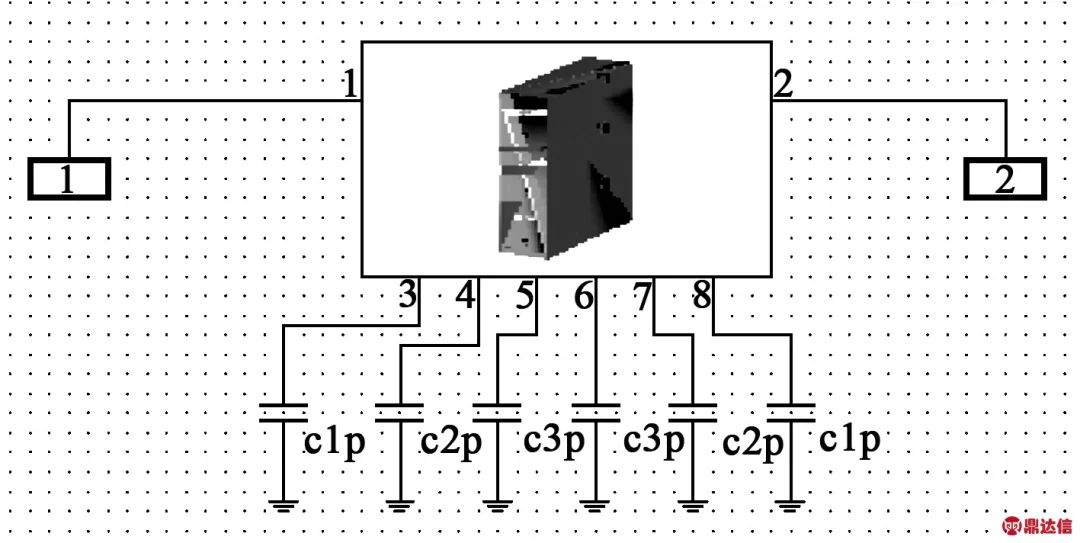

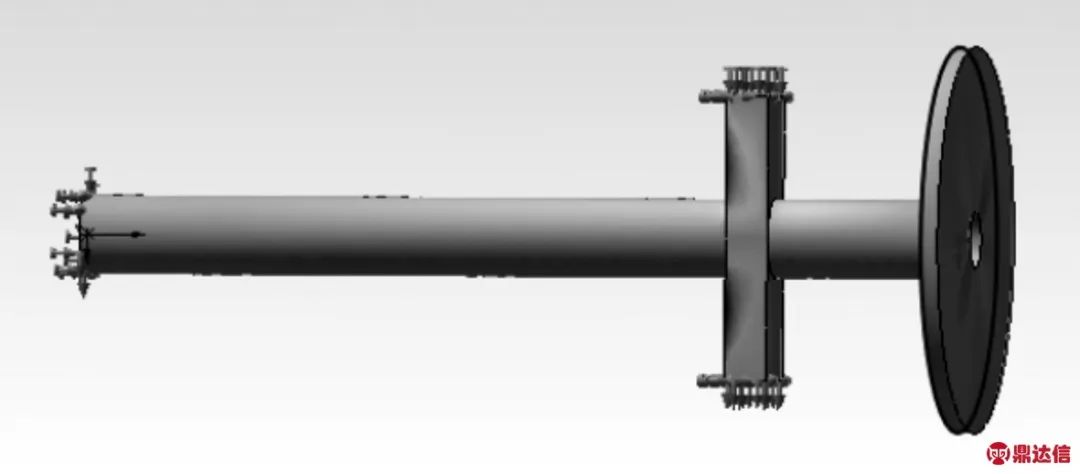

为了将电磁仿真模型导入电路模型辅助计算,在三维电磁模型中每个谐振器的端头圆盘处添加1个集总端口,形成带有2个波端口、6个集总端口的三维模型,三维模型中集总端口设置如图4所示。

图4 谐振器模型添加集总端口

三维电磁仿真计算完成后,通过模块导入的方式将计算结果导入电路模型,导入后的完整电路模型如图5所示。电路模型中的端口1、2分别连接电磁模型中的输入、输出波端口,端口3~8分别对应各谐振器所添加的集总端口。各谐振器分别与集总电容连接后再接地,图5中的c1p~c3p为接入到谐振器端口的集总电容,针对谐振器与外壳接地之间的电容进行微调。仿真优化后,将原本只能通过电磁仿真的计算结果,通过电路仿真进行优化拟合,从而减少了仿真计算时间。

图5 电路仿真模型

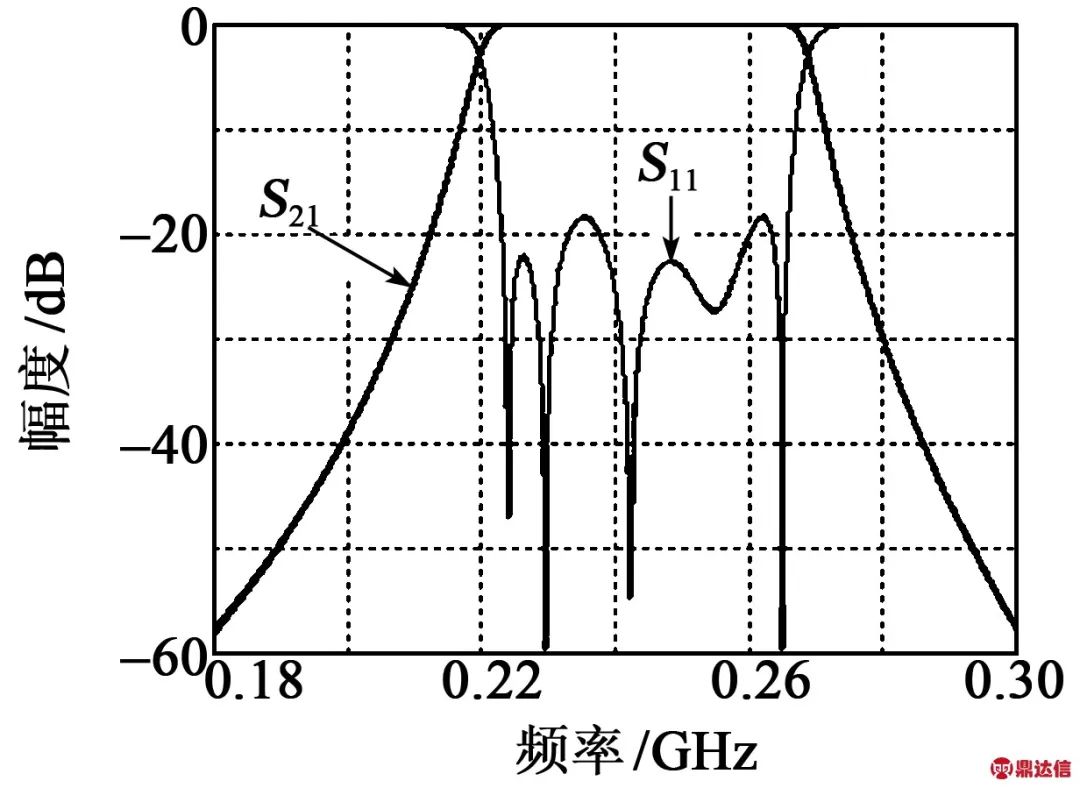

根据电路模型中的计算结果和所需的电容值,反馈到三维模型中对谐振杆长度等参数进行调节。如果电容值为正,则需增加谐振杆长度;若电容值为负,则需减少谐振杆长度。最终滤波器S参数仿真结果如图6所示。以上通过三维电磁仿真计算与电路模型参数优化相结合的方法,达到了快速设计的目的。

图6 滤波器仿真结果

2.2 滤波器抗振设计

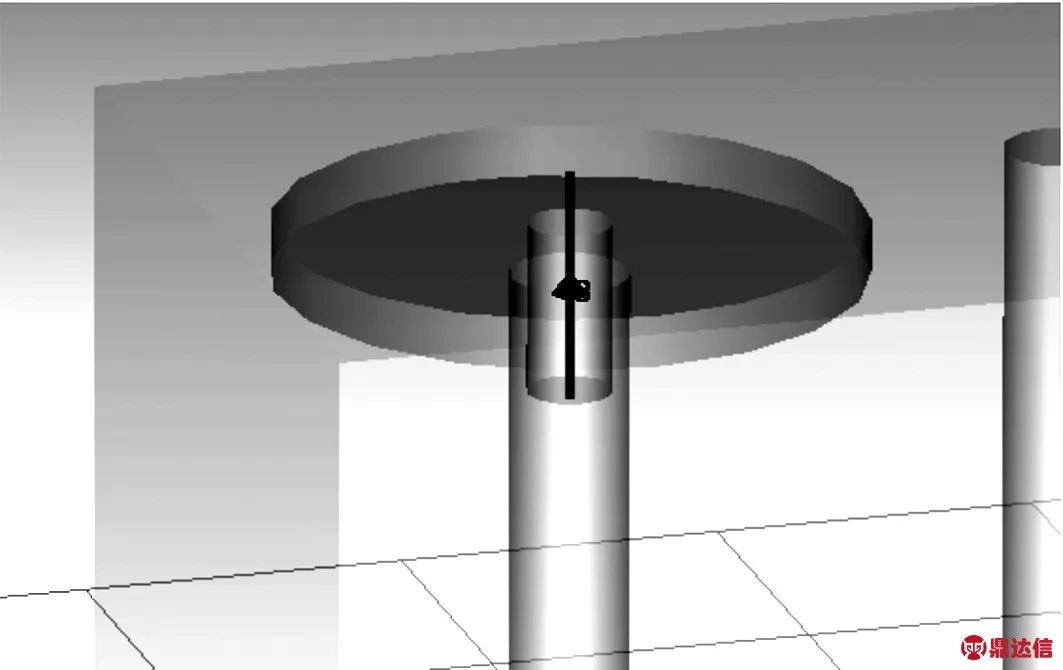

本文中滤波器采用电容加载结构。谐振杆直径∅7 mm、长约156 mm;谐振柱端头设计成直径∅34 mm的加载圆盘,以达到增大加载面积,减少谐振杆长度的目的。谐振杆单端固定在滤波器壳体上。

由于单个谐振单元质量为70 g,冲击振动环境下,谐振柱端头易发生较大幅度的摆动,严重影响滤波器电性能,甚至可能由于应力导致谐振杆弯曲断裂。

为提高滤波器的抗振性,在谐振器靠近自由端一侧,设计了四氟乙烯支撑结构,使滤波器具有良好的抗振动冲击能力,其结构和安装位置见图3。

滤波器整体结构设计中,每个谐振杆都采用支撑块进行加固。在相同振动条件下,未加支撑块的谐振柱力学仿真模型分析如图7所示。如果不增加四氟乙烯支撑柱结构,谐振柱加载圆盘形变量约为2.5 mm,易造成谐振柱低端连接处断裂,同时还易导致输入、输出端相邻的谐振柱引线断裂,导致滤波器失效,产生严重后果。

图7 未加支撑块的谐振柱力学仿真

通过仿真优化,加支撑块后谐振柱力学仿真模型分析如图8所示。选择在距离谐振柱底部安装面120 mm的位置安装四氟乙烯支撑块,力学仿真结果得出圆盘形变量减少到约0.05 mm,减少了冲击造成的谐振柱形变,从而提高了滤波器的结构可靠性。

图8 加支撑块后谐振柱力学仿真

随后加工的滤波器实物产品,按照GJB360B方法214条件I-B进行随机振动试验,并顺利通过该试验验证,证明了本文设计的滤波器结构具有较高的抗冲击振动能力。

2.3 滤波器功率容量分析

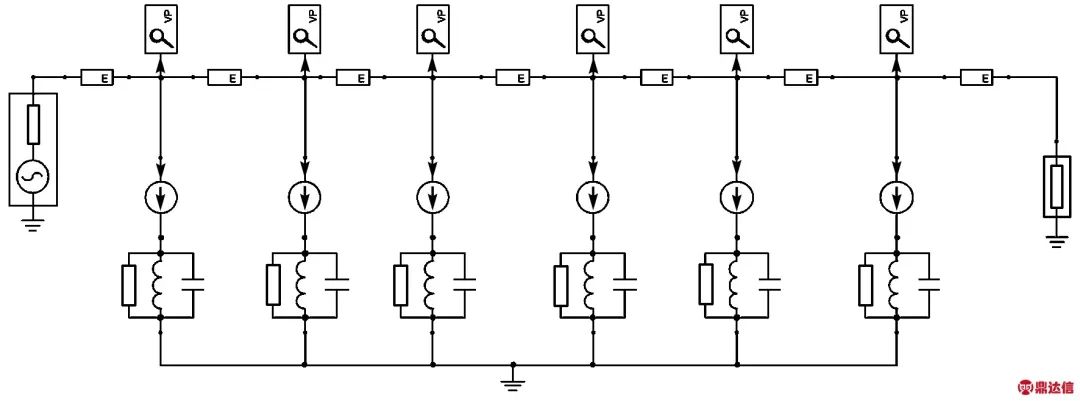

滤波器需满足功率容量大于1 kW的指标要求。在电路仿真软件中建立滤波器的等效电路模型,如图9所示,输入功率设置为单位功率1 W。计算得出各谐振腔的节点电压值,利用下式得出储能最大的谐振单元[12]:

(5)

图9 滤波器等效电路仿真

式中:W为谐振腔储能值;V为节点电压值(此电压为与频率相关的复数);f为频率。

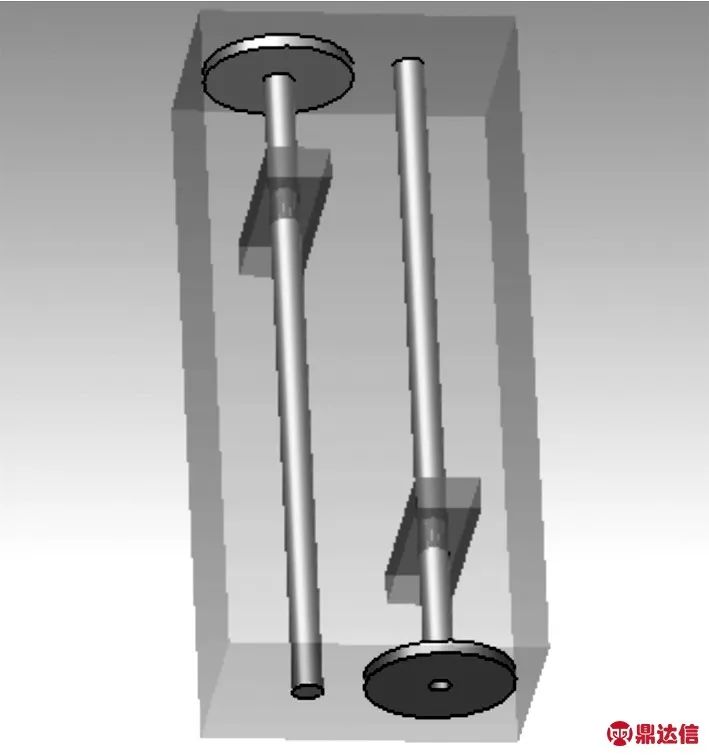

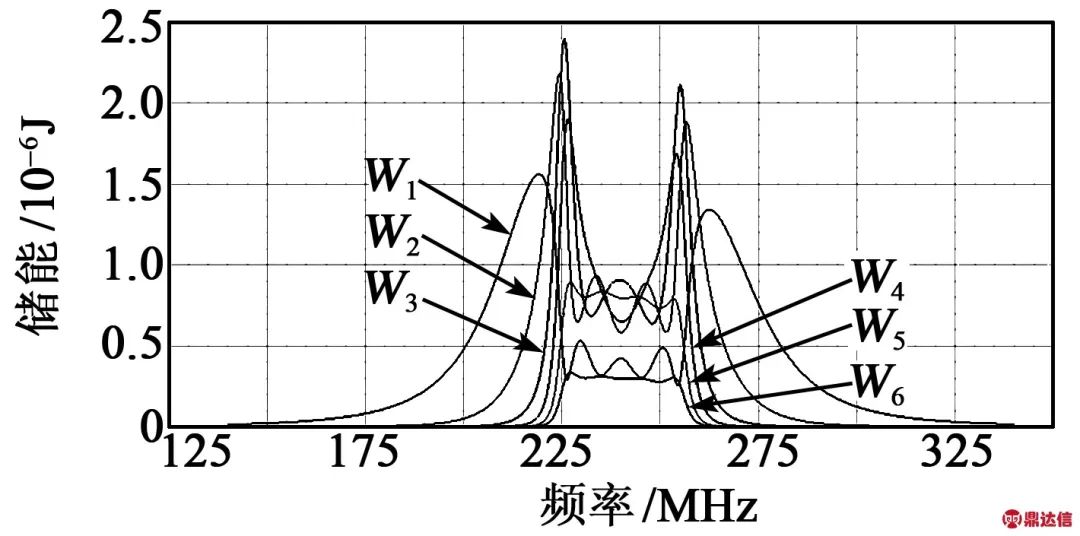

图10为各谐振腔储能曲线。由图可看出,第3个谐振腔的储能最大,中心频率处储能W3=9.1 nJ。

图10 谐振节点储能计算结果

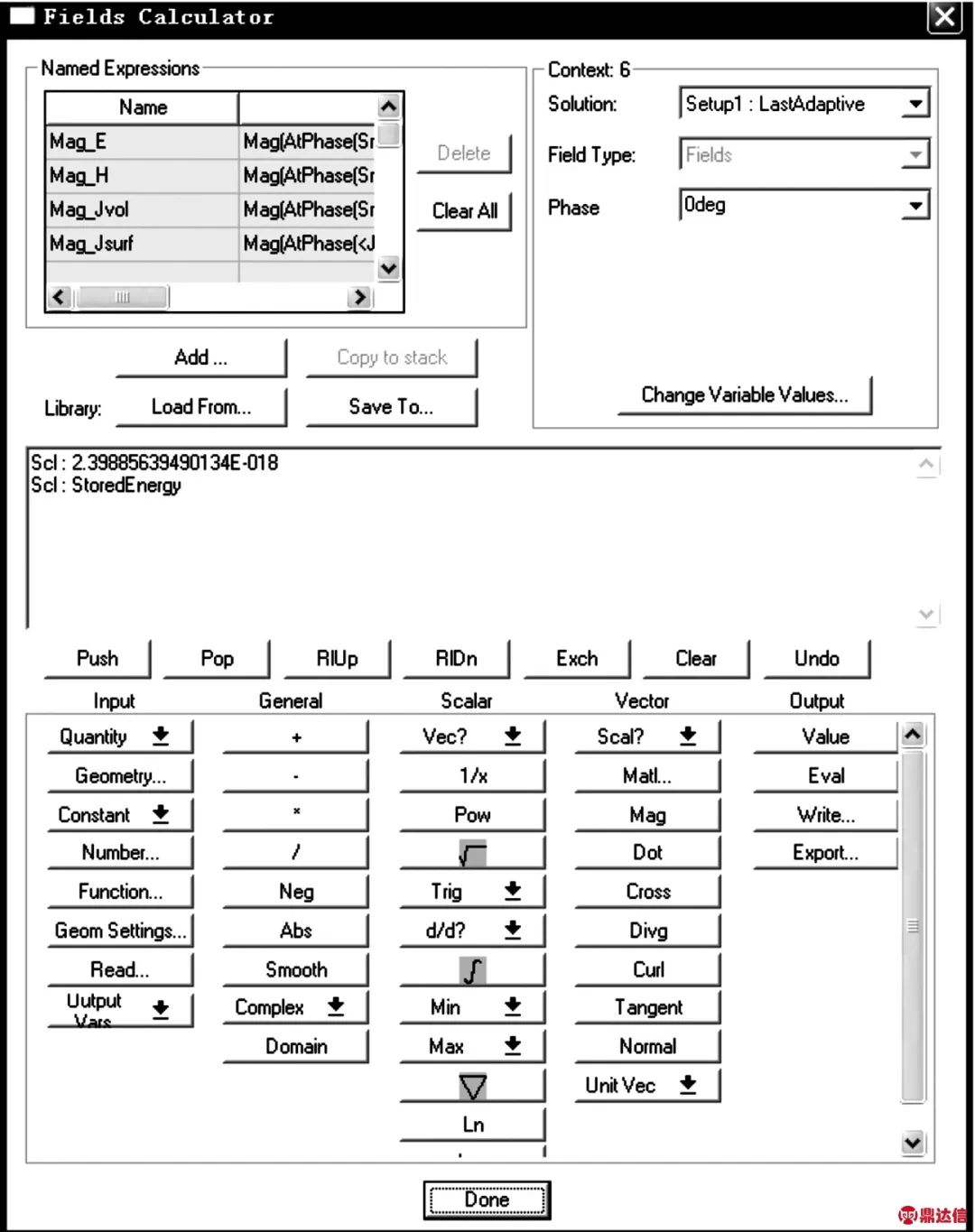

在三维电磁仿真软件中建立第3谐振腔的单腔模型,并进行本振模求解。计算完成后,通过编译程序[13],使用场计算器计算出谐振腔储能Wav=2.4×10-18 J。图11为计算界面及结果。

图11 谐振腔储能计算结果

根据储能Wav得到归一化系数N1:

N1=sqrt(1 nJ/Wav)=20 418

(6)

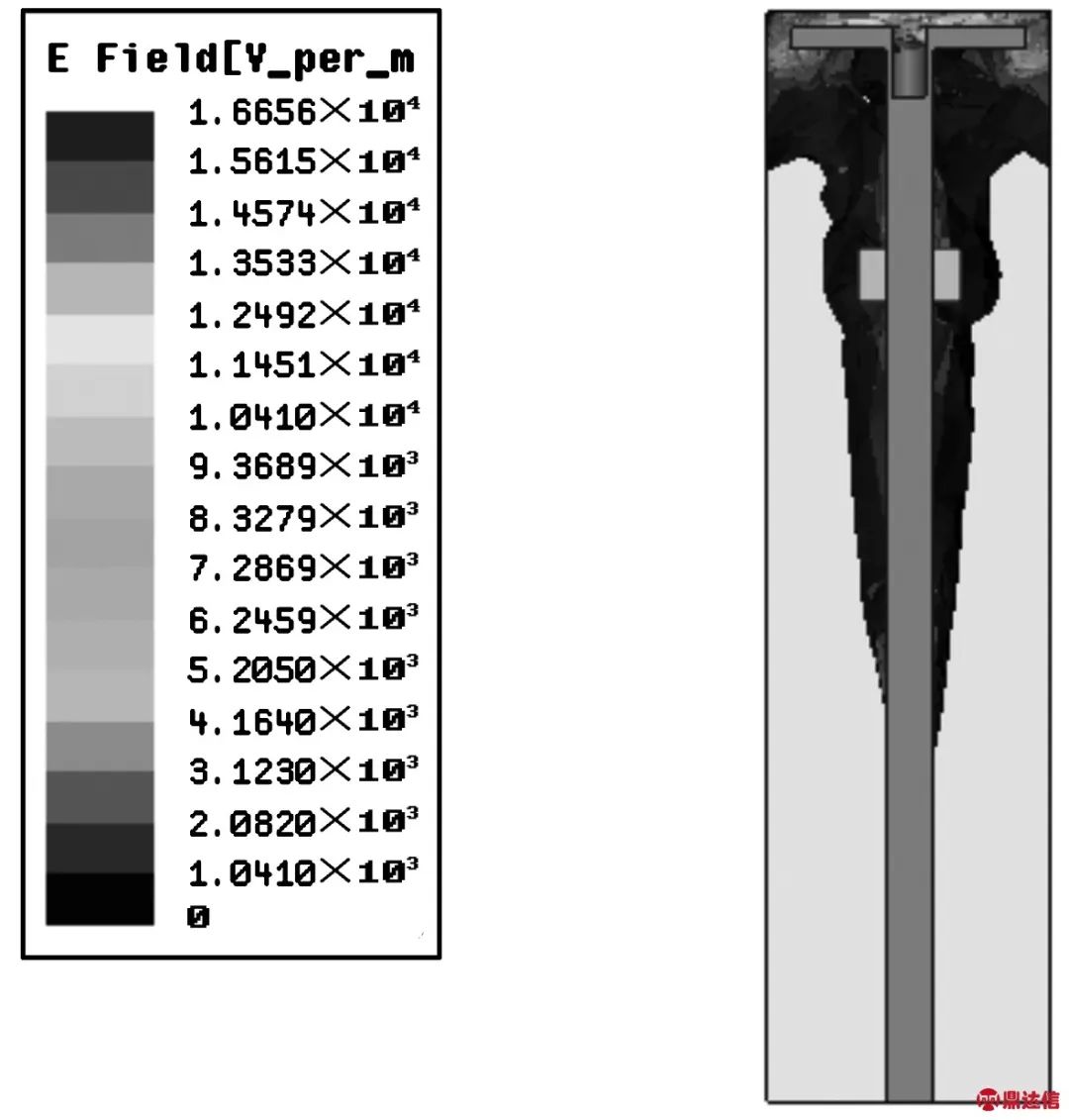

将归一化系数带入HFSS场计算中,得到归一化最大电场Emax=16 656 V/m,如图12所示。

图12 谐振腔电场仿真

根据下式计算出滤波器耐受功率:

Pmax=(2.3×106/Emax)2/W3=2 095 (W)

(7)

通过仿真分析可看出,本文设计的滤波器具有较大的功率容量,最大可承受2 095 W峰值功率,满足1 kW的功率指标要求。

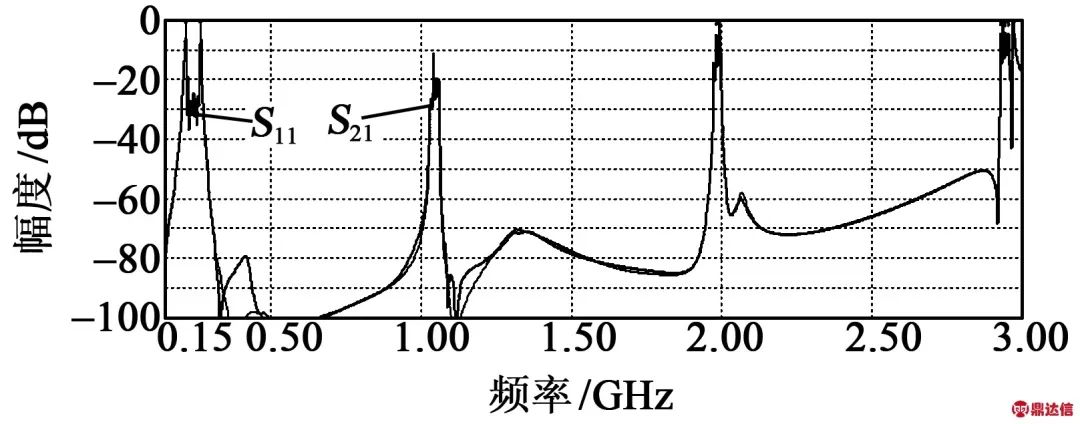

2.4 滤波器寄生通带分析

滤波器远端带外抑制要求在0.32~3.00 GHz范围的谐波抑制在60 dB以上。

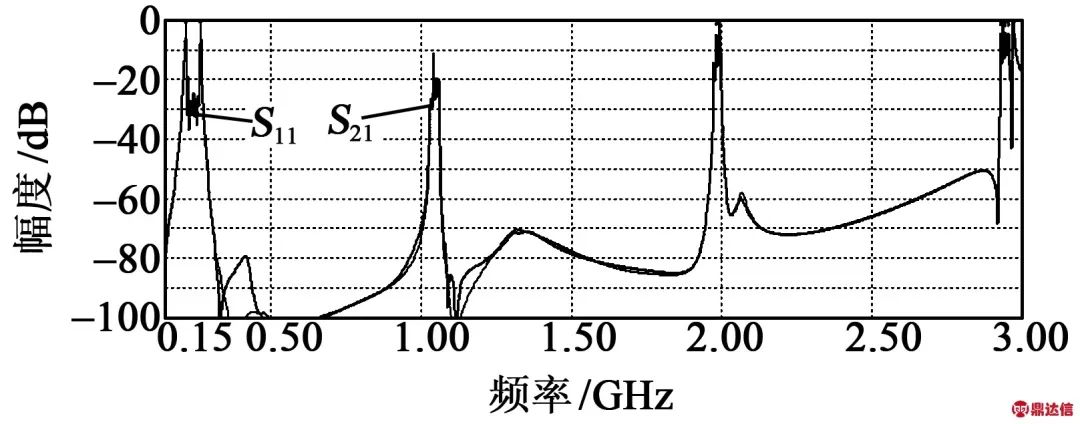

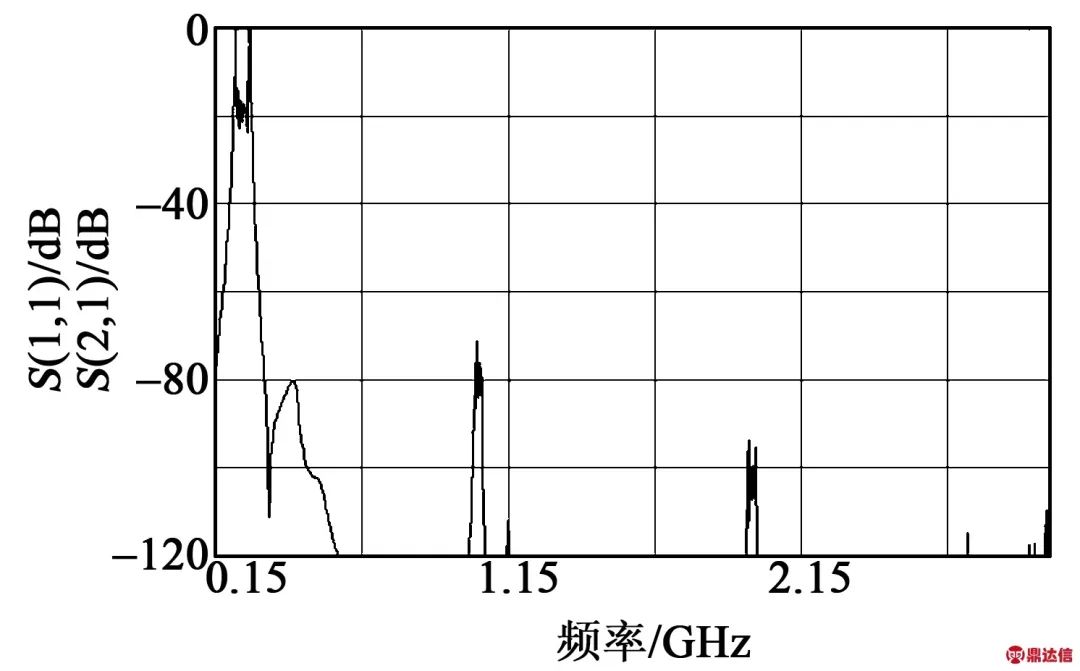

由于滤波器采用1/4波长结构,在4倍频、8倍频和16倍频附近有较强的寄生通带,这些寄生通带均位于0.32~3.00 GHz,仿真结果如图13所示。

图13 滤波器未采用谐波抑制仿真结果

为了提高0.32~3.00 GHz内的带外抑制指标,在腔体内部的输入接头处,级联了一个大功率LC低通滤波器,对远端的谐波起到了很好的抑制作用,达到了系统带外抑制的指标要求。图14为级联低通滤波器后的仿真结果。

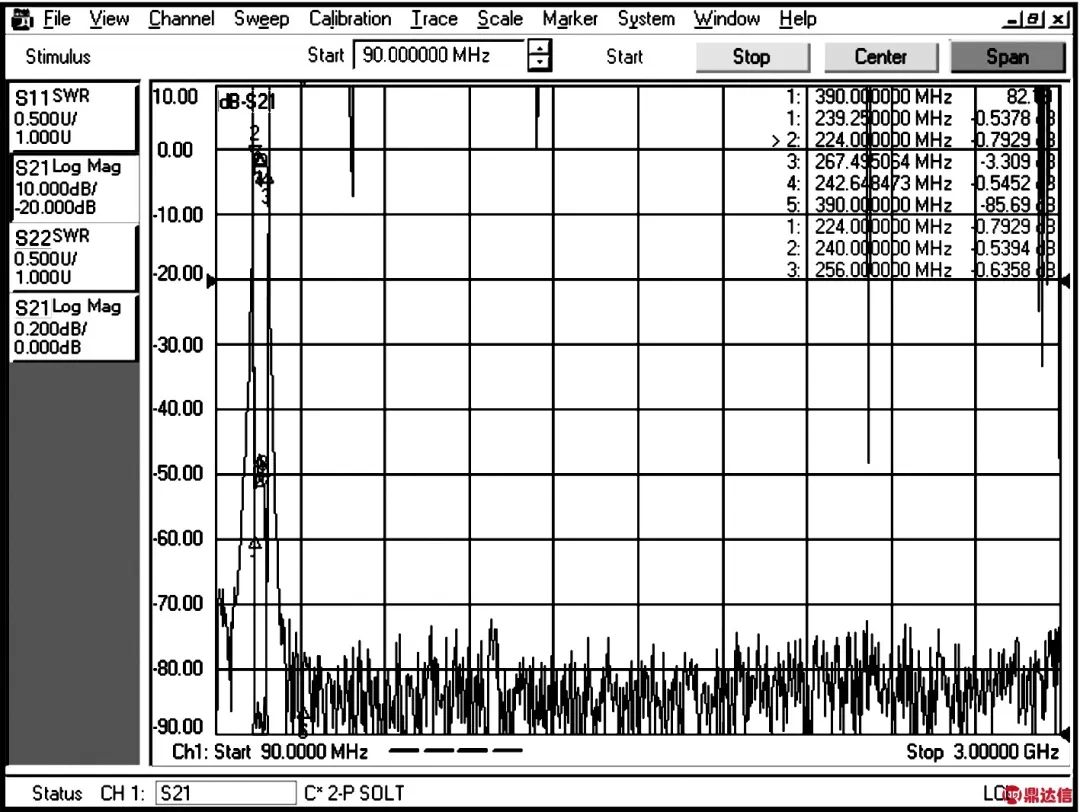

图14 滤波器谐波抑制仿真结果

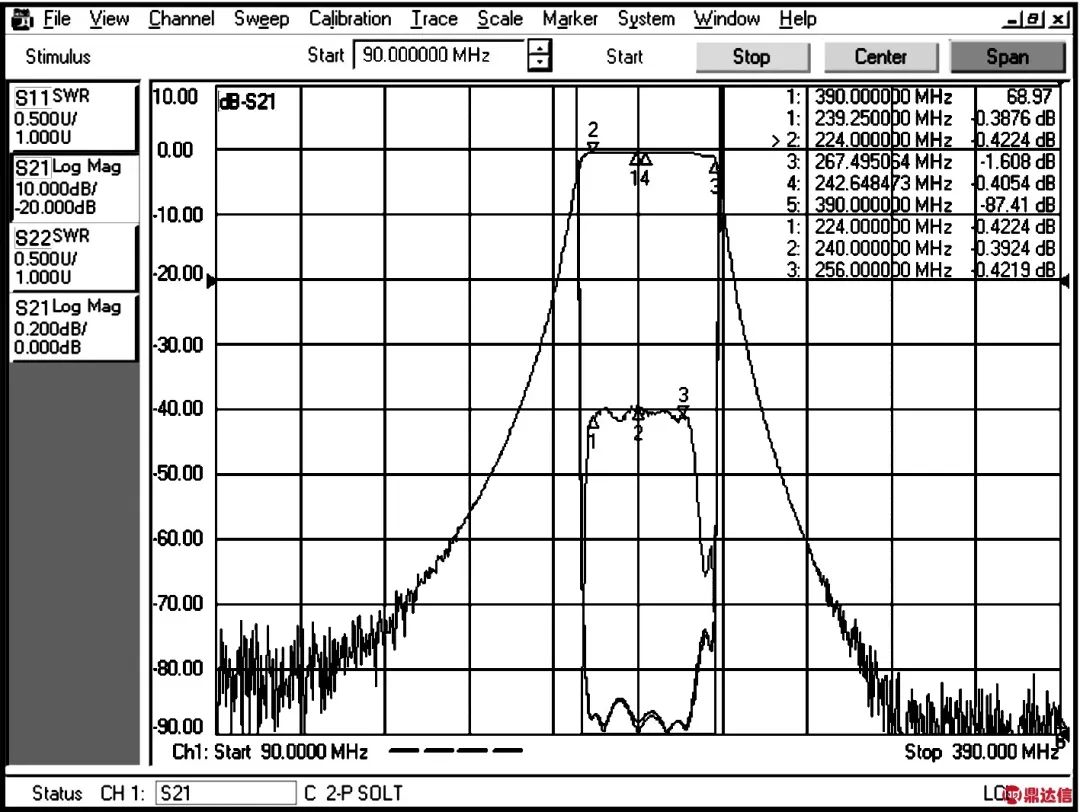

在抽头内部级联LC后,对滤波器驻波影响较大。为平衡级联对滤波器驻波带来的影响,通过对抽头在第一级谐振柱上的焊点位置进行微调改变耦合量,同时对第一级谐振柱频率微调,很好地解决了级联对性能的影响。测试结果如图15所示,实测性能与仿真结果对比,一致性较好,达到了远寄生通带的设计要求。

图15 滤波器谐波抑制测试

3 测试结果

根据三维仿真设计模型,对各结构进行加工和组装调试。谐振器采用电容加载后,结构较复杂,机加难度大。通过对加载圆盘单独加工后再焊接在谐振杆上的方法,独立完成每个谐振单元的加工和组装。将四氟乙烯支撑模块套在谐振杆指定位置上,再由螺钉将谐振杆固定于滤波器壳体壁上。

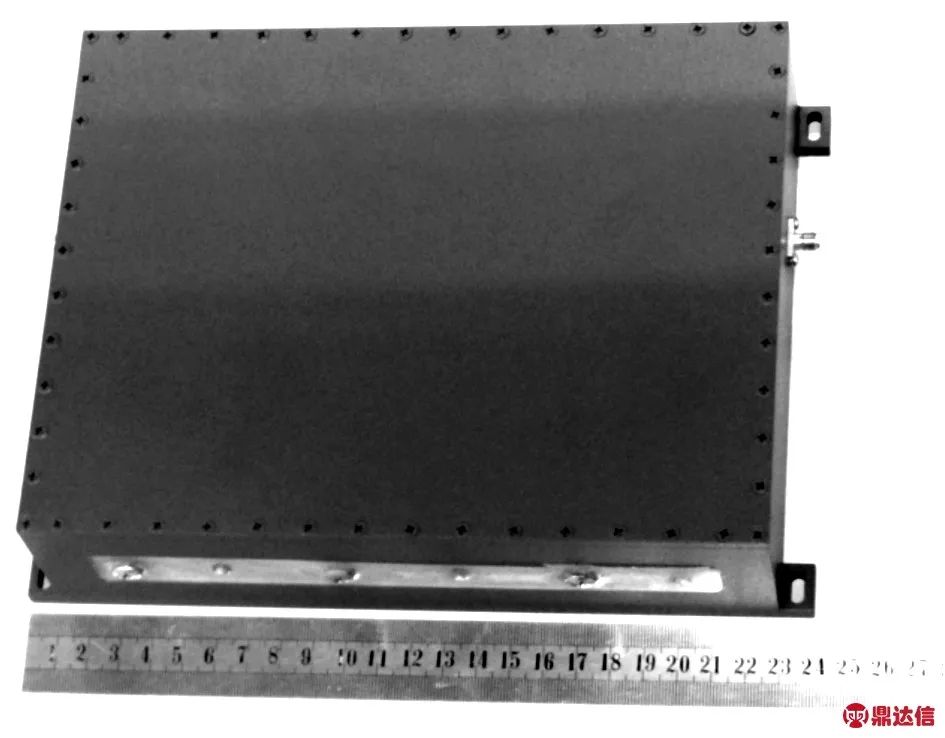

加工完成后的滤波器照片如图16所示,外形尺寸为220 mm×170 mm×58 mm。图17为滤波器的实测曲线,通带插损小于0.5 dB,带内幅度波动小于0.2 dB,通带内驻波小于1.5,150 MHz以下带外抑制大于70 dB。图15中,320 MHz~3 GHz的带外抑制达到70 dB,满足各项指标要求。

图16 滤波器加工实物图

图17 滤波器测试曲线

4 结束语

本文设计了一款工作于P波段的小型化交指腔体滤波器,设计过程中,将三维电磁仿真结果代入电路模型联合仿真,减少了仿真计算时间,缩短了研制周期;对设计模型进行功率容量分析,本结构的腔体滤波器具有很高的耐受功率;通过增加四氟乙烯支撑结构,对谐振杆进行了加固,使滤波器具有较高的抗振能力。实物产品测试结果表明,该滤波器插损小、带外抑制高、功率容量大、寄生通带抑制远。产品已实现批量供货,能很好地满足工程应用需求。

-

P波段腔体滤波器的小型化设计2024-01-02 3144

-

小型化、大功率仍是车载、工业市场电阻主要趋势2019-11-26 12127

-

大功率微波滤波器设计三大问题2019-06-21 2450

-

怎么设计小型化宽阻带微带带通滤波器?2019-08-22 2028

-

WLP-BAW滤波器的热建模功率容量与小型化,不看肯定后悔2021-06-08 2601

-

多重化主电路实现的大功率有源电力滤波器2009-07-21 1096

-

EPCOS推出性能出色的小型化蓝牙和GPS用2合1滤波器2009-08-11 652

-

小型化SIR同轴腔体滤波器的设计2009-11-28 3645

-

小型化LTCC宽带带滤波器2018-01-24 1101

-

小型化大功率波导定向耦合器的研究与设计2020-04-15 1350

-

大功率小型化射频连接器的国际标准技术分析2020-11-12 1004

-

大功率交换机:蜂窝前端的小型化和节电2021-05-15 633

-

大功率变频器为什么要用滤波器2021-10-26 3330

-

滤波器小型化设计概述 不同类型的滤波器设计2023-02-17 1667

-

大功率变频装置专用滤波器:定制化的抗干扰解决方案2025-01-02 800

全部0条评论

快来发表一下你的评论吧 !