印刷锡膏时出现少锡的问题该如何解决?

电子说

描述

印刷锡膏少锡问题主要归结于以下原因:

(1) 钢网厚度不适合

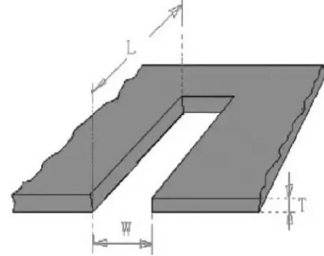

钢网方形开孔和长方形开孔结构,开孔面积可以简单的通过长x宽计算(L x W)。

孔壁面积 = 2T(L+W)

面积比 = LW/(2T(L+W))

图1. 钢网开孔。

钢网圆形开孔结构: 开孔面积 = πD^2/4; 孔壁面积 = πDT; 面积比 = D/(4T)

在印刷锡膏过程主要考虑四个力的作用: PCB焊盘对锡膏向下的拉力,锡膏重力,孔壁对锡膏粘着力,钢网残留锡膏对孔内锡膏黏着力。对印刷质量起到主导作用的力是PCB焊盘对锡膏向下的拉力和锡膏重力。这两个力之和需要大于孔壁对锡膏的黏着力才能保证正常脱模。钢网厚度越大,孔壁对锡膏的黏着力就越大,增大脱模难度。

最小开孔和钢网厚度不匹配会导致少锡问题。如果钢网最小开孔的长度是开孔宽度的5倍以上,开孔宽度需要是厚度的1.5倍以上(L>5W, W/T>1.5)。当开孔长度不大于宽度的5倍时,开孔面积应当是孔壁面积的0.66倍以上 (L<5W, 开孔面积/孔壁面积 > 0.66)。

(2) 锡膏合金焊粉尺寸不恰当

锡膏印刷工艺需要遵循“五球法则”。方形/长方形开孔的最短边需要容纳至少五个焊料颗粒(粒径上限为基准)。如果钢网长方形开孔宽度为0.2mm,需要使用4号锡粉(20-38μm)。如果是圆形开孔,开孔直径应当为锡粉颗粒大小的8倍。锡粉颗粒太大容易发生粉末卡死在开孔的现象,导致脱模少锡问题。

计算过程:38μm x 5 = 190μm = 0.19mm<0.2mm

(3) 钢网孔壁粗糙度过高

钢网制造工艺有蚀刻法,激光切割法和电铸工艺。蚀刻法制成的钢网中间有突出,不利于脱模。激光切割钢网孔壁粗糙度较大,且孔壁上会存在毛刺,易导致印刷少锡问题。孔壁粗糙度可通过立体显微镜进行观察发现。电铸钢网孔壁最光滑,且开孔呈倒梯形形状,极大的改善了脱模效果。

(4) 钢网张力不达标

钢网张力不足容易使脱模时出现钢网下坠问题,影响锡膏脱模性,导致PCB上的锡膏量不足。

(5) 刮刀压力过大或过小

刮刀压力过大的影响体现在锡膏厚度不足。在印刷时由于单位长度受到大压力导致刚性不足的刮刀出现一定程度形变,将大尺寸开孔内的锡膏挖出,导致锡膏点中间塌陷,形成类似马鞍状的印刷效果(图2)。对此可以采用台阶式刮刀片或者略微降低印刷压力。相反的,刮刀压力过小也会导致焊料刮不干净导致少锡。

(6) 印刷锡膏劣化

锡膏在长时间放置后会出现粘度变大和结块的问题。粘度大的锡膏会粘在刮刀上,导致印刷时钢网上的锡膏量不足和少锡问题。锡膏粘度变化应当越小越好,从而满足更长的印刷时间和板上时间。此外当产量较低时应该减少锡膏使用量,避免造成焊料过量。锡膏回收次数太多也不利于保持印刷质量。一般回收次数不建议超过两次,回温太多会导致焊料性能退化。另外需要注意,刮刀两侧的锡膏要及时回收到锡膏罐并充分搅拌2-5分钟后再重新使用。

(7) 印刷/脱模速度过快

锡膏的剪切变稀性质使其在剪切速率快的时候更接近液体状态。如果印刷速度过快,锡膏填孔效果差,形成屋顶状的印刷锡膏点。脱模速度快也会使焊料粘在孔壁上不能顺利脱模,导致少锡。

深圳市福英达是专业生产超微锡膏的厂家,能够生产不同粘度的印刷锡膏满足客户不同的印刷需求。福英达超微印刷锡膏粘度稳定,润湿性优秀,板上时间长,欢迎与我们联系了解产品信息。

审核编辑:汤梓红

-

印刷中的3S(锡膏、印刷网和刮刀)之锡膏2012-09-10 2837

-

印刷钢网的设计和锡膏的印刷工艺2018-09-04 3605

-

smt锡膏印刷工序2019-04-28 5264

-

SMT锡膏印刷常见的问题有哪些2019-08-30 5162

-

锡膏印刷不良的原因2023-05-16 1665

-

印刷无铅锡膏印刷时出现印刷缺陷如何解决?2021-11-15 1532

-

使用锡膏印刷过程中出现锡膏发黑问题2022-09-12 1938

-

锡膏印刷机印刷偏移怎么处理?2023-02-28 5544

-

如何判断锡膏印刷的好坏?2023-08-02 1738

-

SMT工厂的锡膏印刷出现的问题有哪些?2023-09-02 1431

-

锡膏印刷缺陷如何解决?2023-09-21 1179

-

什么是超微印刷锡膏?2023-12-06 1375

-

常见的影响锡膏印刷质量的因素有哪些?2024-04-07 1221

-

锡膏印刷时锡膏塌陷是怎么造成的?2024-11-11 1003

全部0条评论

快来发表一下你的评论吧 !